Êtes-vous confronté à des problèmes difficiles d’écoulement du plastique lors du moulage ? C’est certainement le cas et j’ai recueilli quelques conseils.

Améliorez le flux de plastique au niveau de la porte en affinant la conception de la porte. Ajustez la température et la pression de moulage. Sélectionnez des matériaux avec une grande fluidité. Ces idées conduisent à des flux plus fluides. Il en résulte moins de défauts. L'efficacité de la production s'améliore vraiment.

Je me souviens de mes débuts dans l’industrie du moule, lorsque la conception de portails semblait être un casse-tête difficile. Le bon type de portail fait des merveilles. Les portes en éventail ou les portes latentes m'ont souvent sauvé avec des plastiques délicats qui coulaient mal. Changer la taille du portail a tout changé pour moi ; il s'agit d'équilibrer le taux de cisaillement et le temps de remplissage pour chaque produit.

Les paramètres de moulage étaient essentiels. Augmenter la température ou la pression d’injection, tout en surveillant la stabilité du plastique, a beaucoup aidé. Les matériaux très fluides ou l’essai de lubrifiants comme le stéarate de calcium ont vraiment changé les résultats. Chaque changement m'a appris quelque chose de nouveau. Il est très important d’adapter les stratégies à des projets spécifiques.

L'augmentation de la taille de la porte réduit la génération de chaleur de cisaillement.Vrai

Des portes plus grandes réduisent le débit, réduisant ainsi la chaleur de cisaillement et améliorant la fluidité de la fonte.

Une pression d'injection élevée peut provoquer une déformation du moule.Vrai

Une pression excessive peut dépasser la résistance du moule, entraînant une déformation ou des dommages.

- 1. Comment la conception des portes affecte-t-elle l’écoulement de la fonte du plastique ?

- 2. Quels paramètres de processus doivent être contrôlés ?

- 3. Quels matériaux plastiques améliorent la fluidité ?

- 4. Comment les additifs améliorent-ils l’efficacité de l’écoulement de la matière fondue ?

- 5. Conclusion

Comment la conception des portes affecte-t-elle l’écoulement de la fonte du plastique ?

Imaginez-vous travailler avec diligence sur une conception, pour découvrir ensuite que la conception de la porte ne parvient pas à supporter l'écoulement de la matière fondue. Ce détail joue un rôle crucial dans la réussite de votre projet. De tels facteurs peuvent réellement déterminer le résultat de votre projet.

La conception des portes modifie la façon dont le plastique fond en agissant sur les taux de cisaillement, la température et l'épaisseur. La sélection de la bonne forme et de la bonne taille de porte permet un meilleur débit. Cela conduit à un remplissage efficace des moules et à des produits de qualité supérieure.

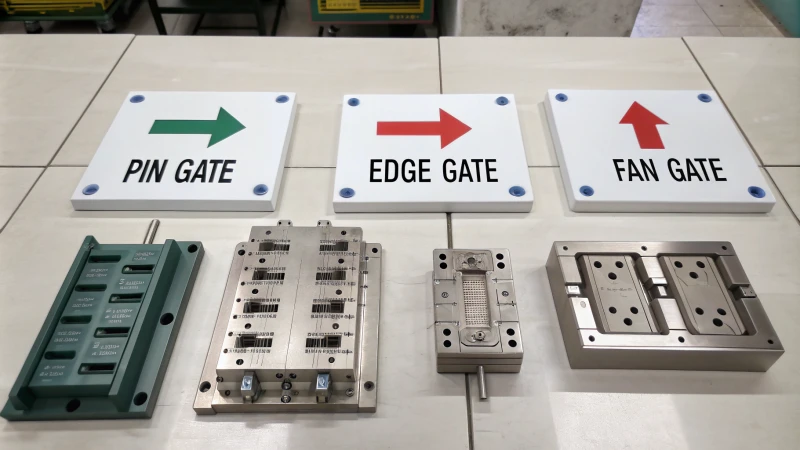

Choisir le bon type de portail

Chaque type de porte affecte la façon dont le matériau se déplace. Les portes ponctuelles ont de minuscules ouvertures qui réchauffent la matière fondue en raison d'un cisaillement élevé, lui permettant de se déplacer plus facilement. Cela m’a surpris lorsque j’en ai entendu parler pour la première fois. Les matériaux qui ne s'écoulent pas bien bénéficient des vannes en éventail, car elles facilitent le passage de la fonte. La porte latente spéciale se coupe d'elle-même lorsque vous retirez le moule. Il est important de choisir le type qui correspond à vos besoins.

| Type de porte | Avantages | Considérations |

|---|---|---|

| Indiquer | Taux de cisaillement élevé pour une meilleure fluidité | Risque de pulvérisation |

| Ventilateur | Entrée douce dans la cavité, résistance réduite | Peut nécessiter une plus grande surface |

| Latent | Coupure automatique, angles personnalisables | Conception complexe nécessaire |

Ajustement de la taille de la porte

Une fois, j’ai choisi une taille de portail trop petite. Cette erreur a mis en évidence la nécessité d’un équilibre. Les petites portes augmentent le cisaillement, créant plus de chaleur, ce qui facilite l'écoulement mais peut également provoquer des défauts comme la pulvérisation de matière fondue. Des portes plus grandes ralentissent les choses, offrant un flux plus fluide avec moins de chaleur. La décision dépend du matériau. Les parois minces peuvent bénéficier de portes plus petites pour un écoulement plus rapide.

La taille de la vanne détermine le débit 1 et la génération de chaleur de cisaillement. L'augmentation de la section transversale réduit le débit et la chaleur de cisaillement mais prolonge le temps de remplissage.

Contrôle des paramètres du processus de moulage

Température d'injection

Un petit changement de température peut tout transformer. L'augmentation de la température d'injection diminue la viscosité du plastique fondu, améliorant ainsi la fluidité ; cependant, une chaleur excessive peut dégrader des matériaux comme le polypropylène (PP), affectant ainsi la qualité du produit 2 . Trouver le bon équilibre est essentiel.

Pression et vitesse d'injection

La pression pousse la matière fondue à travers le moule, mais une pression trop forte pourrait la déformer. La vitesse est délicate ; se déplacer trop rapidement peut créer des bulles dans des zones minces. Une pression plus élevée élimine la résistance mais risque de déformer le moule, tandis que des vitesses plus rapides réduisent la viscosité mais peuvent introduire des défauts tels que des bulles dans les produits à paroi mince.

Sélection des matériaux et additifs appropriés

Plastiques à haute fluidité

Les plastiques comme le polyéthylène sont faciles à travailler en raison de leur grande fluidité ; ils simplifient la gestion des problèmes de flux 3 .

Additifs

Les lubrifiants tels que le stéarate de calcium facilitent réellement la fluidité des matériaux sans perte de qualité en réduisant la viscosité entre les molécules.

Un ajustement correct de leur concentration améliore le flux de fusion 4 sans compromettre l'intégrité du produit.

Les vannes de ventilateur réduisent la résistance à l'écoulement de la matière fondue.Vrai

Les vannes de ventilation permettent une entrée en douceur de la matière fondue, réduisant ainsi la résistance à l'écoulement.

Une pression d’injection élevée évite toujours les défauts.FAUX

Une pression excessive peut entraîner des problèmes de déformation et de débordement du moule.

Quels paramètres de processus doivent être contrôlés ?

Vous êtes-vous déjà demandé comment un simple ajustement de température ou de pression peut transformer les résultats de fabrication ?

Les facteurs importants à surveiller sont la température, la pression et la vitesse d’injection. Les modifications apportées à ceux-ci améliorent la qualité du produit. Ces ajustements optimisent la façon dont le matériau se déplace. Les problèmes de produits diminuent pendant la production.

Contrôle de la température

Lorsque j’ai débuté dans la conception de moules, j’ai été confronté à des défis. J'ai vite compris que le contrôle des détails du processus était essentiel pour créer un excellent produit. Les ajustements de température ou de pression ont un impact considérable sur le résultat final.

Je me souviens très bien de la première fois où j’ai réalisé l’importance de la température. J'ai travaillé avec du polypropylène et j'ai raté le but de quelques degrés. Le plastique a commencé à se dégrader rapidement. La température affecte grandement la production, par exemple en modifiant la façon dont le plastique s'écoule. Mais trop de chaleur peut abîmer les matériaux.

| Matériel | Plage optimale (°C) |

|---|---|

| Polypropylène (PP) | 180-240 |

| Polystyrène (PS) | 180-280 |

Le réglage de la température d'injection 5 peut améliorer la fluidité, mais le dépassement des plages optimales peut dégrader les matériaux.

Paramètres de pression

Une fois, nous travaillions sur un moule résistant. L’utilisation d’une pression plus élevée nous a aidé à résoudre les problèmes de résistance à l’écoulement. Nos améliorations étaient passionnantes, mais nous devions faire attention à la déformation du moule. Il est très important d'équilibrer la pression avec la résistance du matériau.

La pression d'injection est un autre paramètre critique. L'augmentation de la pression peut aider à surmonter la résistance à l'écoulement, mais peut entraîner une déformation du moule si elle n'est pas correctement régulée. Il est essentiel d'équilibrer la pression en fonction de la résistance du matériau 6 .

Vitesse d'injection

La vitesse d’injection m’a appris les premières leçons. Je me précipitais souvent en pensant que plus vite signifiait mieux. Ah, j'avais tort ! Les bons réglages de vitesse évitent la chaleur et les bulles avec des conceptions complexes.

Un réglage correct de la vitesse d'injection affecte la génération de chaleur de cisaillement au niveau de la porte. Pour les formes complexes, des vitesses plus élevées garantissent un remplissage rapide de la cavité et réduisent les risques d'éjection de matière fondue et de bulles.

Sélection des matériaux

Choisir les matériaux est un art. L’utilisation de matériaux à haute fluidité comme le polyéthylène et le polypropylène atténue réellement les problèmes d’écoulement.

La sélection de matériaux à haute fluidité peut réduire considérablement les problèmes de débit. Le polyéthylène (PE) et le polypropylène (PP) sont d'excellents choix pour un traitement en douceur.

De plus, l'ajout de lubrifiants comme le stéarate de calcium 7 améliore encore le flux des matériaux.

Optimisation de la conception des portes

L'optimisation de la conception des portails a été une avancée majeure pour moi ; cela a considérablement modifié le mouvement fluide dans mes projets.

Le bon choix de porte peut modifier considérablement le mouvement du fluide :

- Une porte ponctuelle 8 crée un meilleur écoulement grâce à des taux de cisaillement plus élevés,

- Une porte de ventilateur stabilise les changements de vitesse de fusion,

et même la taille de la porte influence la chaleur et le temps de remplissage.

| Type de porte | Caractéristiques |

|---|---|

| Porte de point | Taux de cisaillement élevé |

| Porte du ventilateur | Entrée en douceur |

En y repensant, comprendre ces détails n’est pas seulement une question de technique ; il s'agit de transformation. Chaque projet est une chance d'améliorer mes compétences et de dépasser les attentes dans la recherche d'une fabrication de haute qualité.

Les vannes de ventilation réduisent la résistance à l'écoulement dans le moulage du plastique.Vrai

Les vannes de ventilateur permettent une entrée en douceur de la matière fondue, réduisant ainsi les changements de débit.

Une pression d'injection élevée améliore toujours le remplissage du moule.FAUX

Une pression excessive peut entraîner des problèmes de déformation et de débordement du moule.

Quels matériaux plastiques améliorent la fluidité ?

Avez-vous déjà été entouré de plastique et curieux de savoir quels types se glissent facilement dans les moules ?

Les plastiques comme le polyéthylène (PE) et le polypropylène (PP) se déplacent en douceur. Ils conviennent vraiment bien au moulage par injection. Des additifs comme le stéarate de calcium les aident à bouger encore mieux. Ils diminuent la viscosité.

Plastiques à haute fluidité

Au début de mon travail avec les moules, les polyoléfines comme le polyéthylène (PE) et le polypropylène (PP) sont devenues mes matériaux de prédilection. Ces plastiques ne sont pas ordinaires. Ils se distinguent vraiment par leur fluidité. Leur faible épaisseur leur permet de se glisser facilement dans les moules les plus délicats. Le PE est particulièrement populaire dans les emballages car il coule bien et empêche les objets de passer. PE est fiable. C'est comme un ami qui ne vous laisse jamais tomber.

| Type de plastique | Fluidité | Utilisation courante |

|---|---|---|

| Polyéthylène (PE) | Haut | Conditionnement |

| Polypropylène (PP) | Haut | Automobile |

Améliorer la fluidité avec des additifs

Une fois, j'ai eu du mal avec le polycarbonate qui refusait de couler correctement. Ensuite, j’ai découvert les lubrifiants comme le stéarate de calcium. Une petite quantité transforme le plastique, lui permettant de s'écouler facilement et de conserver sa résistance tout en glissant dans les moules. C'était comme trouver un trésor caché dans mon processus de travail du plastique.

L'ajout de lubrifiants peut améliorer considérablement la fluidité des plastiques. Les lubrifiants comme le stéarate de calcium agissent au niveau moléculaire pour réduire la friction et la viscosité.

Par exemple, un petit pourcentage de stéarate de calcium peut être mélangé au polycarbonate (PC) pour améliorer son écoulement sans compromettre son intégrité structurelle. Cette technique est bénéfique dans les applications d'ingénierie 9 où précision et résistance sont requises.

Optimiser la conception des portes

Je me suis également beaucoup impliqué dans la conception des portails. J'ai rapidement réalisé que le type de porte affecte réellement l'écoulement du plastique. Les vannes à ventilateur répartissent le flux sur une grande surface. Les portes ponctuelles augmentent la chaleur, ce qui accélère l'écoulement du plastique, mais des problèmes tels que la fonte peuvent survenir si vous ne faites pas attention.

La conception du portail en moules joue un rôle crucial en matière de fluidité. L’utilisation de portes en éventail ou de portes ponctuelles peut ajuster le taux de cisaillement, ce qui a un impact sur la fluidité de l’écoulement du plastique fondu dans la cavité.

Une porte plus petite augmente la chaleur de cisaillement, améliorant ainsi la fluidité, mais peut également entraîner des problèmes tels que la pulvérisation de matière fondue si elle n'est pas correctement gérée.

Paramètres du processus de moulage

Ajuster les températures d’injection, c’est comme régler un instrument. Des températures plus élevées améliorent l’écoulement du plastique ; Mais trop haut, il s'abîme, comme si on jouait une fausse note dans une belle chanson.

La vitesse et la pression doivent également être soigneusement contrôlées pour que le polycarbonate reste exempt de défauts.

Vous avez besoin d’un équilibre pour bien faire les choses.

Les paramètres du processus tels que la température, la pression et la vitesse d’injection doivent être méticuleusement contrôlés.

Par exemple, une température d'injection accrue réduit la viscosité de la matière fondue, améliorant ainsi la fluidité ; cependant, cela doit être mis en balance avec les problèmes potentiels de dégradation.

En maîtrisant correctement ces détails, j’ai vu la production se dérouler beaucoup plus facilement – c’est très satisfaisant ! Je suis très heureux de savoir que le processus est meilleur,

ce qui permet de gagner du temps et d'améliorer la qualité du produit.

Apprendre ces petites choses m'a beaucoup aidé en tant que concepteur de produits 10 .

Mes créations ne sont pas seulement utiles mais aussi bien réalisées.

Les portes ponctuelles augmentent le taux de cisaillement du plastique fondu.Vrai

Les portes ponctuelles ont de petites zones de section transversale, augmentant le taux de cisaillement.

L'augmentation de la pression d'injection empêche toujours la déformation du moule.FAUX

Une pression d'injection excessive peut provoquer une déformation et un débordement du moule.

Comment les additifs améliorent-ils l’efficacité de l’écoulement de la matière fondue ?

Vous êtes-vous déjà demandé comment de petits changements peuvent avoir de grands impacts sur le secteur manufacturier ? Les additifs détiennent probablement le secret pour améliorer l’efficacité de l’écoulement à l’état fondu des plastiques.

Les additifs améliorent considérablement le processus de fusion en réduisant l'épaisseur du polymère. Ils simplifient la production et conduisent à un produit final lisse. Ces additifs modifient les caractéristiques physiques et chimiques du matériau. Les additifs aident vraiment le matériau à mieux s'écouler lors des activités de façonnage ou de pressage.

Comprendre l'efficacité de l'écoulement de fusion

Je me souviens de la première fois où j’ai découvert les additifs et de la manière dont ils modifient la fabrication. C’était comme trouver une clé secrète qui pourrait tout changer. Dans une zone manufacturière de taille moyenne très fréquentée, où la précision et la rapidité sont essentielles, savoir comment fonctionnent ces petites aides est devenu essentiel pour moi.

L'efficacité de l'écoulement de la matière fondue ne se limite pas au simple déplacement d'un point A à un point B ; cela signifie se déplacer avec habileté. Cela permet à chaque produit de répondre à des normes élevées, en particulier dans le domaine de l'électronique grand public. Les additifs facilitent discrètement ce processus, en ajustant la viscosité du polymère pour un écoulement fluide.

Types d'additifs

Au fil du temps, j'ai appris à valoriser divers additifs :

- Lubrifiants : ceux-ci réduisent la friction entre les chaînes polymères, conduisant à un écoulement plus fluide. Une petite quantité de stéarate de calcium ou de zinc peut faire une grande différence.

- Plastifiants : ils ajoutent un peu de flexibilité aux chaînes polymères rigides, réduisant ainsi la viscosité et améliorant l'écoulement.

- Auxiliaires technologiques : des substances telles que les fluoropolymères facilitent le bon fonctionnement des coulisses, réduisant ainsi les problèmes tels que la fracture par fusion.

| Type d'additif | Fonction |

|---|---|

| Lubrifiants | Réduire la friction, améliorer le flux |

| Plastifiants | Augmente la flexibilité, diminue la viscosité |

| Auxiliaires technologiques | Améliorer le traitement, réduire les défauts |

Comment fonctionnent les additifs

La magie moléculaire se produit avec les additifs. Ils modifient les caractéristiques physiques ou chimiques des polymères, à l'instar du sel qui rehausse la saveur d'un plat. Les lubrifiants, par exemple, réduisent la viscosité de fusion pour faciliter le passage du moule.

Choisir le bon additif

Choisir le bon additif nécessite des compétences. Il faut connaître le polymère et les caractéristiques souhaitées du produit final. Les polyoléfines à haute fluidité bénéficient de lubrifiants spécifiques pour de meilleurs résultats – trouver l’équilibre est crucial.

L'incorporation des additifs doit être effectuée avec précision. Trop de choses peuvent conduire à une dégradation des propriétés du matériau ; trop peu peut ne pas permettre d’obtenir les améliorations souhaitées.

Par exemple, la sélection de matériaux à haute fluidité 11 comme les polyoléfines peut bénéficier de certains lubrifiants pour maximiser l'efficacité.

Impact sur la qualité des produits

L'amélioration de l'efficacité de l'écoulement de la matière fondue conduit à des produits uniformes avec de meilleures finitions, moins de défauts et des caractéristiques mécaniques plus fortes. Ceci est vital dans des domaines précis comme l’électronique, où les minuscules défauts sont très importants.

L'ajustement de la conception des portes et le choix des matériaux plastiques appropriés peuvent favoriser l'utilisation d'additifs pour une approche complète visant à améliorer l'écoulement de la matière fondue. Par exemple,

d'optimisation de la conception des portes 12 peuvent être explorées parallèlement à l'utilisation d'additifs pour une approche globale visant à améliorer l'efficacité de l'écoulement de la matière fondue.

L'utilisation de ces informations a non seulement amélioré la qualité des produits, mais a également approfondi mon expertise en tant que designer. Il est étonnant de constater à quel point de petits éléments peuvent avoir un impact considérable sur les résultats de production.

L'augmentation de la taille de la porte réduit la génération de chaleur de cisaillement.Vrai

Une porte plus grande réduit le débit, réduisant ainsi la chaleur de cisaillement.

Le polycarbonate a une meilleure fluidité que le polypropylène.FAUX

Le polypropylène a généralement une meilleure fluidité que le polycarbonate.

Conclusion

Optimisez la fluidité de la fonte du plastique en affinant la conception des portes, en ajustant la température et la pression, en sélectionnant des matériaux à haute fluidité et en utilisant des additifs tels que des lubrifiants pour améliorer l'efficacité de la production et réduire les défauts.

-

Découvrez comment différents types de portes, comme les portes ponctuelles et les portes en éventail, influencent les caractéristiques d'écoulement de la matière fondue dans le moulage par injection. ↩

-

Découvrez comment l'ajustement de la taille des portes peut optimiser le taux de cisaillement et affecter la viscosité pour un meilleur remplissage du moule. ↩

-

Comprenez comment le contrôle de la température d'injection peut empêcher la dégradation du plastique tout en améliorant le débit. ↩

-

Découvrez comment les lubrifiants peuvent réduire la viscosité de la matière fondue et faciliter un écoulement plus fluide à travers les vannes. ↩

-

Découvrez comment les variations de températures d'injection peuvent améliorer la fluidité et prévenir la dégradation des matériaux dans le moulage du plastique. ↩

-

Comprenez l’équilibre nécessaire pour gérer la résistance à l’écoulement et éviter la déformation du moule. ↩

-

Découvrez des additifs comme le stéarate de calcium qui améliorent le flux des matériaux et réduisent la friction. ↩

-

Découvrez comment une porte ponctuelle optimise le taux de cisaillement et le débit lors de l'injection plastique. ↩

-

Découvrez comment des additifs spécifiques améliorent les propriétés d'écoulement des plastiques. ↩

-

Découvrez comment les concepteurs peuvent optimiser la fluidité du plastique dans leurs processus de fabrication. ↩

-

Comprendre quels matériaux ont naturellement une fluidité élevée peut aider à sélectionner les additifs appropriés pour une meilleure efficacité d'écoulement de la matière fondue. ↩

-

L'optimisation de la conception des portes fonctionne en synergie avec les additifs pour améliorer encore l'efficacité de l'écoulement de la matière fondue et la qualité du produit. ↩