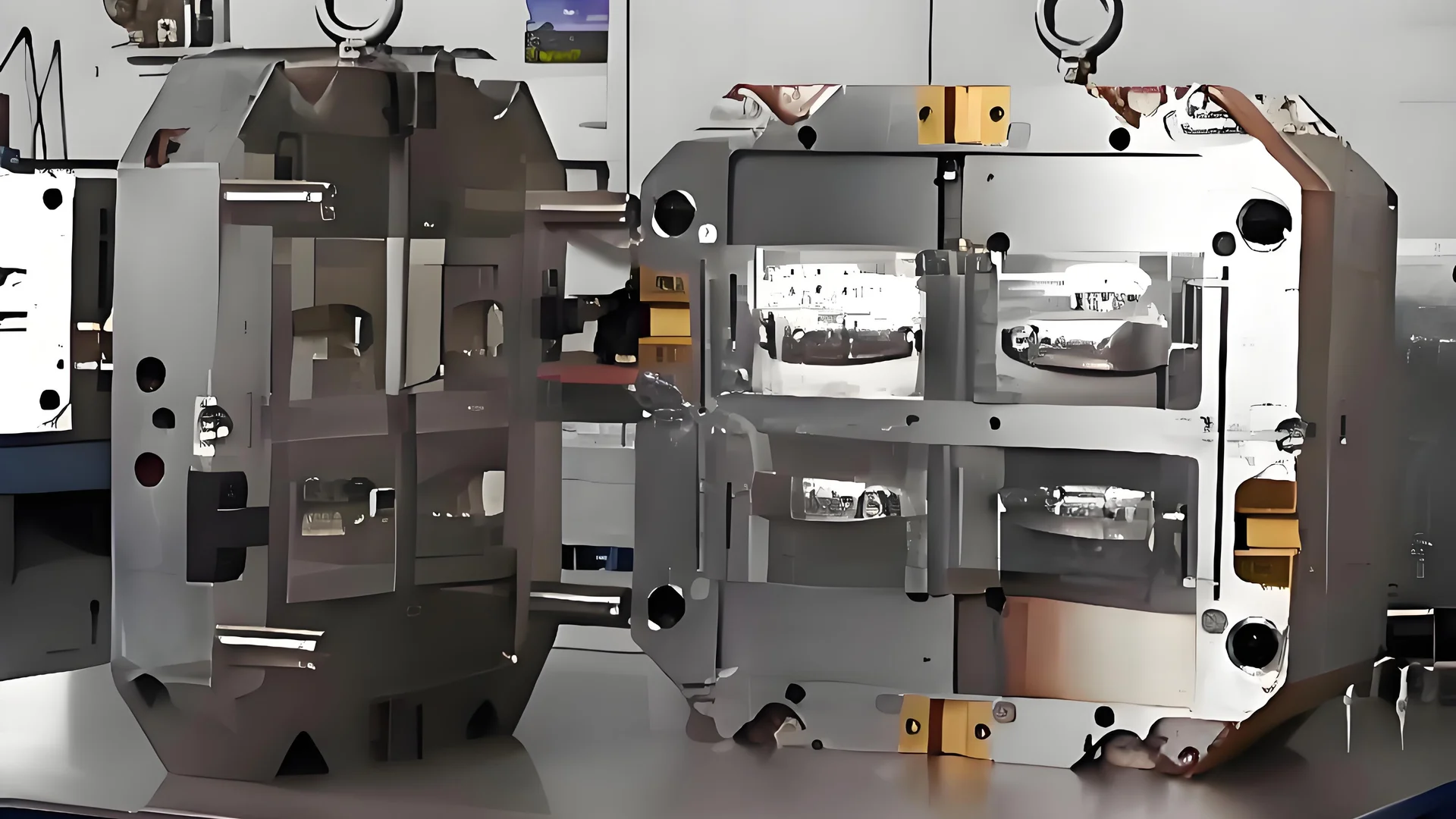

Les moules d'injection sont véritablement l'épine dorsale des processus de fabrication efficaces, surtout lorsqu'ils sont mis à l'épreuve dans des environnements à haute température.

Pour améliorer la durabilité des moules d'injection dans les environnements à haute température, sélectionnez des matériaux présentant une excellente résistance à la chaleur et une bonne conductivité thermique, optimisez la conception du moule pour minimiser les contraintes, assurez la précision des processus de fabrication et maintenez des routines d'entretien et d'inspection régulières.

En comprenant ces principes fondamentaux, vous pouvez prolonger la durée de vie de vos moules, réduire les interruptions de production et, au final, diminuer vos coûts. Explorez les détails ci-dessous pour découvrir des techniques d'experts capables de transformer vos processus de fabrication.

L'acier H13 est idéal pour les moules d'injection haute température.Vrai

L'acier H13 conserve une dureté et une résistance élevées à des températures élevées, ce qui le rend adapté aux moules.

- 1. Quels sont les meilleurs matériaux pour les moules d'injection haute température ?

- 2. Comment la conception du moule influence-t-elle sa durabilité ?

- 3. Pourquoi l'usinage de précision est-il crucial pour la longévité des moules ?

- 4. Quelles pratiques d'entretien prolongent la durée de vie des moisissures ?

- 5. Conclusion

Quels sont les meilleurs matériaux pour les moules d'injection haute température ?

Le choix du matériau approprié pour les moules d'injection haute température est crucial pour améliorer leur durabilité et leurs performances sous contrainte.

Les meilleurs matériaux pour les moules d'injection haute température comprennent l'acier à bonne résistance à la chaleur, comme l'acier H13, et les aciers à outils alliés haute performance. Les alliages de cuivre, reconnus pour leur excellente conductivité thermique, sont également idéaux pour les composants des moules, car ils favorisent une dissipation thermique efficace et réduisent la fatigue thermique.

Choisir un acier résistant à la chaleur

Lorsqu'on choisit des matériaux pour les moules d'injection haute température, il est essentiel de sélectionner un acier capable de résister à des températures élevées sans se dégrader. Les aciers à outils pour travail à chaud, tels que le H13, en sont d'excellents exemples grâce à leur capacité à conserver une dureté et une résistance élevées. Ces aciers présentent une stabilité thermique et une résistance à la fatigue thermique, ce qui les rend parfaitement adaptés aux moules soumis à des conditions extrêmes.

De plus, alliés haute performance¹ sont élaborés grâce à des traitements thermiques spécifiques afin d'améliorer leurs propriétés mécaniques et de garantir leur stabilité dimensionnelle à haute température. Ces matériaux sont essentiels dans les applications où la précision et la fiabilité sont primordiales.

Importance de la conductivité thermique

Un autre facteur essentiel est la conductivité thermique du matériau du moule. Une dissipation thermique efficace est primordiale pour limiter l'accumulation de chaleur et le risque de fatigue thermique. Les alliages de cuivre, reconnus pour leur conductivité thermique exceptionnelle, sont souvent utilisés comme inserts ou intégrés au système de refroidissement du moule. Ceci permet une évacuation rapide de la chaleur de la surface du moule, préservant ainsi son intégrité lors d'opérations continues à haute température.

| Matériel | Avantages |

|---|---|

| H13 Acier | Dureté élevée, résistance à haute température |

| Aciers à outils alliés | Bonnes propriétés mécaniques et stabilité dimensionnelle |

| Alliages de cuivre | Excellente conductivité thermique |

Combinaison de matériaux pour des performances améliorées

Dans certains cas, l'association de différents matériaux permet d'obtenir des performances supérieures en environnements à haute température. Par exemple, l'utilisation d'alliages de cuivre pour les zones nécessitant un refroidissement rapide, combinée à l'emploi d'acier pour assurer l'intégrité structurelle, peut optimiser la fonctionnalité globale du moule.

Comprendre les subtilités de la sélection des matériaux 2 et la façon dont chaque composant contribue aux performances du moule peut améliorer considérablement sa durabilité dans des environnements à haute température.

L'acier H13 est idéal pour les moules haute température.Vrai

L'acier H13 conserve une dureté et une résistance élevées à des températures élevées.

Les alliages de cuivre manquent de conductivité thermique pour les moules.FAUX

Les alliages de cuivre possèdent une excellente conductivité thermique, favorisant la dissipation de la chaleur.

Comment la conception du moule influence-t-elle sa durabilité ?

Découvrez comment une conception de moule bien pensée peut considérablement améliorer la durabilité, notamment dans les environnements difficiles.

La conception du moule influe sur sa durabilité grâce à des systèmes de refroidissement optimisés, une réduction de la concentration des contraintes et des améliorations de la cavité du moule, autant d'éléments cruciaux dans les scénarios à haute température.

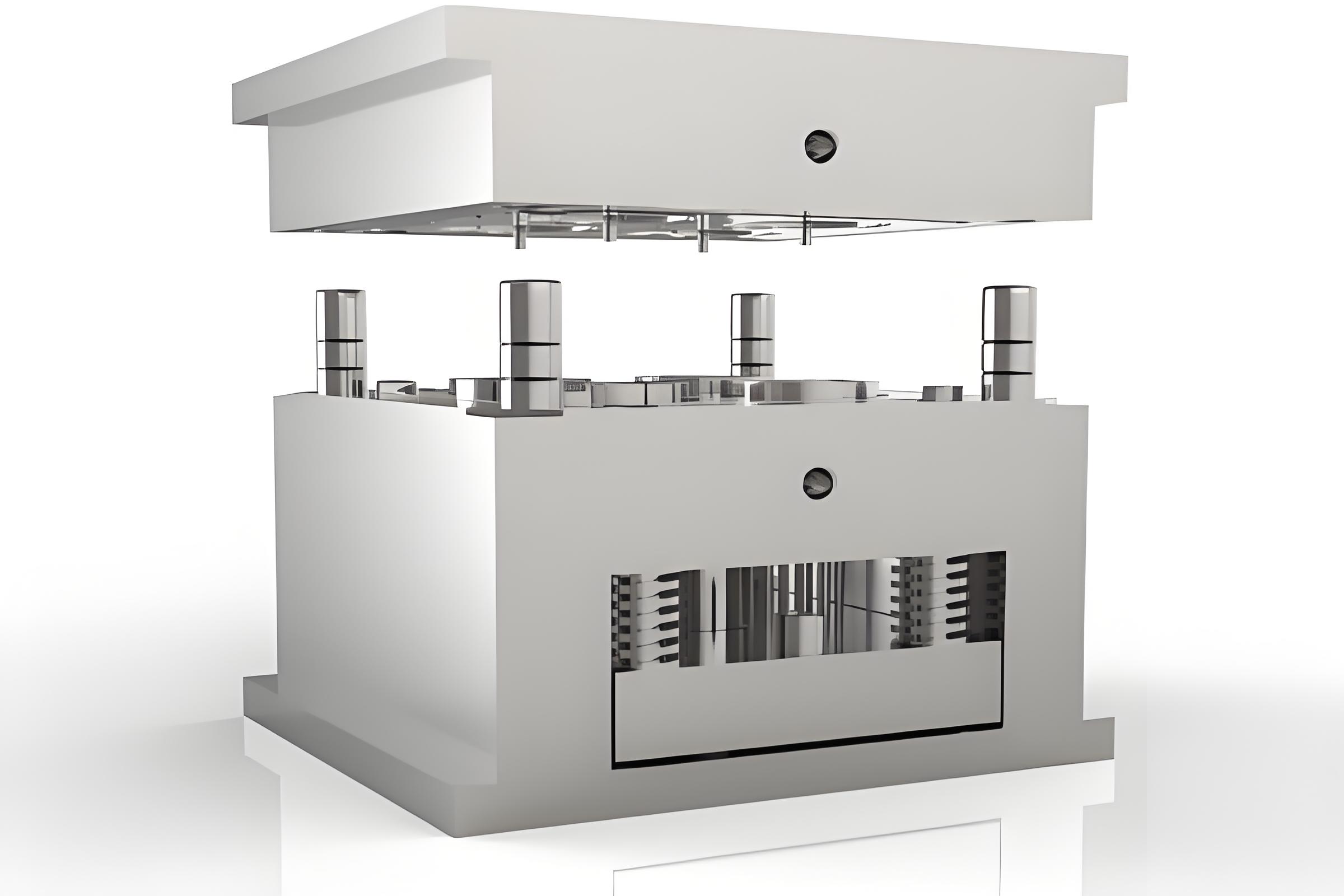

Optimisation des systèmes de refroidissement

Le système de refroidissement est un facteur clé dans la conception des moules. Des systèmes de refroidissement bien garantissent une dissipation thermique efficace, un aspect crucial face aux hautes températures. Augmenter le nombre de canaux d'eau de refroidissement et veiller à leur positionnement stratégique près de la surface de la cavité du moule permet d'améliorer significativement la répartition de la chaleur et de réduire les contraintes thermiques.

Des fluides de refroidissement performants, tels que l'eau glacée ou l'huile de refroidissement, peuvent améliorer encore l'efficacité du refroidissement. Toutefois, il est important de contrôler le débit et la température de ces fluides afin d'éviter toute déformation du moule due à un refroidissement irrégulier.

Réduire la concentration du stress

La réduction des concentrations de contraintes est un autre élément essentiel. Il convient d'éviter les angles vifs et les transitions abruptes dans la conception du moule. En revanche, l'utilisation de courbes de transition douces permet de répartir uniformément les contraintes. Ceci renforce non seulement la solidité du moule, mais aussi sa rigidité, minimisant ainsi les risques de déformation.

Pour les moules de grande taille, l'utilisation d'une structure combinée est avantageuse. Cette approche facilite non seulement la mise en œuvre et la maintenance, mais contribue également à réduire la concentration des contraintes en les répartissant sur l'ensemble de la structure.

Amélioration de la structure de la cavité du moule

La structure de la cavité du moule influe directement sur sa durabilité. Une pente de démoulage bien conçue facilite le retrait de la pièce, réduisant ainsi l'usure du moule. De plus, un système d'évacuation des gaz adapté empêche l'accumulation de gaz, qui pourrait engendrer une surpression et des dommages.

L'utilisation de matériaux à conductivité thermique supérieure pour les inserts ou les éléments de refroidissement permet d'optimiser ces caractéristiques de conception. Les alliages de cuivre, par exemple, sont parfaitement adaptés à cet usage grâce à leur conductivité thermique élevée, favorisant une dissipation thermique rapide et protégeant le moule de la fatigue thermique.

Tableau récapitulatif : Principales considérations de conception

| Aspect conception | Avantages |

|---|---|

| Optimisation du système de refroidissement | Dissipation thermique efficace |

| Techniques de réduction du stress | Résistance et rigidité accrues |

| Améliorations des cavités de moulage | Usure et pression de gaz réduites |

| Utilisation à haute conductivité thermique | Dissipation thermique plus rapide, fatigue thermique réduite |

Les systèmes de refroidissement améliorent la durabilité des moules.Vrai

Les systèmes de refroidissement efficaces améliorent la dissipation de la chaleur, réduisant ainsi les contraintes thermiques.

Les angles vifs augmentent la résistance du moule.FAUX

Les angles vifs concentrent les contraintes, fragilisant le moule et augmentant les risques.

Pourquoi l'usinage de précision est-il crucial pour la longévité des moules ?

L'usinage de précision est la clé de voûte de la fabrication de moules capables de résister aux rigueurs des environnements à haute température, garantissant une fonctionnalité prolongée et une usure réduite.

L'usinage de précision est essentiel à la longévité des moules car il garantit la précision dimensionnelle et la qualité de surface, réduisant ainsi l'usure et la fatigue thermique. Des techniques telles que l'électroérosion et le découpage au fil sur les pièces clés améliorent la précision, prolongeant ainsi la durée de vie des moules.

Importance de la précision dimensionnelle

Dans le domaine de la fabrication de moules, l'obtention d'une grande précision dimensionnelle est primordiale. L'usinage de précision permet d'atteindre des tolérances exactes, garantissant ainsi un ajustement parfait de chaque composant du moule. Cet ajustement précis est essentiel au maintien de l'intégrité structurelle du moule, réduisant le risque de déformation sous contrainte et prolongeant sa durée de vie.

Qualité de surface et son impact

La qualité de surface d'un moule influe directement sur sa durabilité. Une surface plus lisse réduit la friction lors du moulage, minimisant ainsi l'usure. Des techniques comme l'usinage par électroérosion ( EDM fil sont utilisées pour obtenir ce niveau de finition, conférant aux moules une résistance accrue aux hautes températures généralement rencontrées en production.

Techniques d'usinage avancées

-

Usinage par électroérosion ( EDM )

- L'électroérosion est un procédé d'usinage de pointe utilisé pour obtenir une grande précision et des détails complexes dans les moules. Elle utilise des étincelles électriques pour éroder la matière, permettant ainsi de réaliser des formes complexes sans induire de contraintes mécaniques.

- Idéale pour les matériaux durs, l'usinage par électroérosion (EDM) améliore la précision des détails complexes du moule, prolongeant sa durée de vie en réduisant les concentrations de contraintes.

-

Coupe de fil

- Ce procédé utilise un fil fin comme électrode pour découper les matériaux avec précision. Il est particulièrement utile pour réaliser des découpes fines et des géométries complexes dans les moules métalliques.

- Le découpage au fil garantit un usinage de haute précision des zones critiques du moule, réduisant ainsi les risques de défaillance au fil du temps.

Rôle du traitement thermique dans l'usinage

Après un usinage de précision, des traitements thermiques appropriés, tels que la trempe et le revenu, sont essentiels. Ces procédés améliorent la dureté et la stabilité thermique du matériau du moule, le rendant plus résistant à l'usure et à la fatigue thermique. Un contrôle rigoureux des températures de chauffage et des vitesses de refroidissement durant ces opérations garantit le maintien des spécifications des moules et renforce ainsi leur durabilité.

Intégrer la précision à l'optimisation de la conception

Bien que l'usinage de précision soit essentiel, il doit être intégré à des stratégies de conception de moules optimisées. Des éléments tels que les canaux de refroidissement doivent être usinés avec précision afin de garantir une répartition uniforme de la température dans le moule. Ceci améliore non seulement l'efficacité, mais atténue également la fatigue thermique en prévenant la surchauffe localisée.

En résumé, l'usinage de précision constitue la base de la création de moules durables, où une attention méticuleuse aux détails lors de la fabrication peut prolonger considérablement la durée de vie d'un moule dans des environnements à haute température.

L'usinage de précision garantit la précision dimensionnelle des moules.Vrai

L'usinage de précision permet d'obtenir des tolérances exactes, préservant ainsi l'intégrité structurelle.

L'électroérosion est inefficace pour les matériaux durs dans la fabrication de moules.FAUX

L'usinage par électroérosion est idéal pour les matériaux durs, car il améliore la précision et réduit les contraintes.

Quelles pratiques d'entretien prolongent la durée de vie des moisissures ?

Pour maximiser la durée de vie des moules, un entretien méticuleux est nécessaire afin de garantir leur résistance à l'usure et leur fonctionnement optimal.

Pour prolonger la durée de vie des moules, respectez les programmes d'entretien réguliers, effectuez des inspections approfondies et appliquez des mesures préventives telles que le remplacement des composants et les traitements de surface. Cela permet non seulement d'éviter les pannes inattendues, mais aussi d'améliorer les performances des moules.

Mise en place d'un programme d'entretien régulier

Un plan de maintenance structuré est essentiel pour prolonger la durée de vie des moules. La mise en place d'un calendrier de contrôles réguliers permet de détecter les problèmes mineurs avant qu'ils ne s'aggravent. Ces inspections doivent porter sur la précision dimensionnelle du moule, l'efficacité du système de refroidissement et l'état des éjecteurs et des joints. d' un plan de maintenance adapté aux besoins spécifiques de chaque moule permet d'éviter des arrêts de production coûteux et d'améliorer la fiabilité de la production.

Réaliser des inspections approfondies

Les inspections sont essentielles pour identifier rapidement les problèmes potentiels. Portez une attention particulière aux zones critiques, comme la qualité de surface de la cavité du moule et tout signe d'usure ou de corrosion. Vérifiez régulièrement la présence de résidus ou d'accumulations dans les canaux de refroidissement, qui pourraient entraver la dissipation de la chaleur. En utilisant des techniques d'inspection avancées, telles que les méthodes de contrôle non destructif, vous pouvez garantir une évaluation complète sans risquer d'endommager le moule.

Application des mesures préventives

La maintenance préventive ne se limite pas à la réparation des problèmes ; il s'agit d'adopter des mesures proactives pour éviter leur apparition. Cela peut inclure le remplacement régulier des pièces d'usure, telles que les joints et les éjecteurs, avant leur défaillance. Des traitements de surface, comme le chromage dur ou la nitruration, peuvent également être appliqués pour améliorer la résistance à l'usure et réduire le frottement en fonctionnement. de surface permet d'allonger considérablement la durée de vie des moules en préservant leur intégrité opérationnelle.

Formation au bon fonctionnement

S'assurer que les opérateurs sont bien formés permet de réduire considérablement les dommages causés aux moules par une mauvaise manipulation ou des erreurs d'utilisation. La formation doit couvrir l'ensemble du processus de moulage par injection, en insistant sur l'importance du respect des procédures opératoires établies. Une formation adéquate contribue à prévenir une pression ou une vitesse d'injection excessive, qui peuvent engendrer des contraintes inutiles et, à terme, la défaillance des composants du moule.

Pratiques régulières de nettoyage et de stockage

Il est essentiel de maintenir les moules propres pour préserver leur fonctionnalité et leur longévité. Après chaque utilisation, ils doivent être soigneusement nettoyés afin d'éliminer tout résidu susceptible de provoquer de la corrosion ou d'altérer la finition de surface. Lorsqu'ils ne sont pas utilisés, des conditions de stockage appropriées doivent être respectées afin de prévenir tout dommage environnemental. Cela implique de contrôler la température et l'humidité pour limiter les risques de rouille ou de déformation.

Des inspections régulières permettent de prévenir les problèmes de moisissures.Vrai

Les contrôles de routine permettent de détecter les problèmes rapidement et d'éviter des problèmes importants.

Les traitements de surface réduisent l'usure des moisissures.Vrai

Des traitements comme le chromage dur améliorent la résistance à l'usure.

Conclusion

Améliorer la durabilité des moules d'injection repose sur des choix stratégiques en matière de matériaux, de conception et de maintenance. En appliquant ces conseils d'experts, les fabricants peuvent garantir la performance durable de leurs moules, réduisant ainsi les temps d'arrêt et les coûts.

-

Découvrez les aciers spéciaux conçus pour les conditions extrêmes : l’acier allié 4140 est un acier au chrome-molybdène à teneur moyenne en carbone qui présente une ténacité élevée et une bonne résistance à la fatigue. Grâce à un bon équilibre… ↩

-

Explorez les techniques d'optimisation des performances des moules : les moules à chaud comportent souvent des séquences de plaques et des actions de moulage internes. Les systèmes de verrouillage de plaques de Progressive peuvent fonctionner jusqu'à 315 °C (600 °F), et les dispositifs de retenue de glissières SRT supportent des températures allant jusqu'à… ↩

-

Découvrez pourquoi des systèmes de refroidissement efficaces sont essentiels à la durabilité des moules : un processus de refroidissement inadéquat des moules d’injection entraîne presque toujours des défauts de pièces nécessitant une retouche ou une mise au rebut. Le processus de refroidissement… ↩

-

Découvrez comment les alliages de cuivre améliorent la dissipation de la chaleur dans les moules : Avantages · Chauffage uniforme · Dureté · Coefficient de frottement · Applications pour les roulements et l’usure · Résistance chimique · Coût du métal · Utilisation actuelle · Ressources utiles. ↩

-

Explorez le rôle de l'EDM dans la réalisation de détails complexes avec une grande précision : L'usinage par électroérosion (EDM) est un procédé d'usinage non conventionnel utilisé principalement pour des tâches qui seraient impossibles à réaliser avec des méthodes conventionnelles. ↩

-

Apprenez à personnaliser efficacement les plans de maintenance pour différents moules : l’élément central d’un plan de maintenance de moule organisé est la fiche de disposition du moule d’injection (IML). Plan de maintenance des moules. ↩

-

Découvrez comment les traitements de surface améliorent la durabilité des moules : ils protègent les finitions, réduisent les temps d’arrêt et les défaillances de pièces. Les fournisseurs de traitements de surface étendent leurs services pour inclure… ↩