Vous êtes-vous déjà demandé pourquoi certaines pièces moulées par injection s'ajustent parfaitement tandis que d'autres ne correspondent pas du tout ?

Améliorer la précision dimensionnelle des pièces moulées par injection exige de trouver la pression d'injection optimale. Les propriétés des matériaux doivent être examinées avec soin. La conception des moules doit également être étudiée. Le contrôle de pression segmenté est utile. Un suivi en temps réel est essentiel pour les ajustements. Des dimensions précises sont indispensables.

Au départ, je pensais que la maîtrise des bases n'était que le point de départ. C'est un peu comme lorsque j'ai appris à faire du pain : connaître les ingrédients était important, mais perfectionner le pétrissage et la levée a transformé mon pain, le faisant passer de correct à excellent. De la même manière, l'étude de stratégies spécifiques en matière de pression d'injection permet de faire passer votre processus de fabrication de bon à exceptionnel. Explorez ces techniques pour que chaque élément s'emboîte parfaitement.

L'optimisation de la pression d'injection améliore la précision dimensionnelle.Vrai

Un contrôle précis de la pression réduit le rétrécissement et la déformation, améliorant ainsi la précision.

La pression d'injection n'a aucun impact sur la précision des pièces.FAUX

La pression influe sur l'écoulement et le refroidissement du matériau, deux éléments cruciaux pour la précision des pièces.

- 1. Quels facteurs déterminent la plage de pression d'injection idéale ?

- 2. Comment la structure du moule influe-t-elle sur les exigences en matière de pression d'injection ?

- 3. Pourquoi la surveillance en temps réel est-elle essentielle pour la précision du moulage par injection ?

- 4. Le contrôle segmenté de la pression d'injection peut-il réduire les défauts ?

- 5. Conclusion

Quels facteurs déterminent la plage de pression d'injection idéale ?

Vous êtes-vous déjà demandé comment la pression d'injection influence la qualité d'un moule ? Au contraire, elle peut le ruiner. Explorez avec moi le monde complexe du moulage et percez les secrets d'une pression optimale.

Trouver la pression d'injection idéale repose sur la connaissance des propriétés du matériau, la maîtrise des spécificités de la conception du moule et le contrôle précis du processus. La maîtrise de ces détails est essentielle pour un remplissage parfait. Elle est importante pour garantir des dimensions précises et minimiser les défauts des pièces moulées. La précision est primordiale.

Analyse des propriétés des matériaux

Lorsque j'ai commencé à travailler avec différents plastiques, chacun semblait avoir son propre caractère. Les plastiques cristallins, comme le polypropylène, me faisaient penser à un vieil ami têtu. Ces matériaux nécessitent une pression supplémentaire pour être mis en forme correctement, car ils se rétractent beaucoup en refroidissant. Appliquer une pression permet de combler tous les interstices.

L'ABS, un plastique non cristallin, se comporte comme un ami facile à vivre. Il ne rétrécit que très peu et nécessite donc une légère pression. Au début, je suis les conseils du fournisseur, mais avec le temps, je me fie à mon instinct et j'adapte la pression en fonction de la fluidité du plastique.

| Type de matériau | Exigence de pression |

|---|---|

| Cristallin (PP) | Haut |

| Non cristallin (ABS) | Inférieur |

Se référer aux recommandations du fournisseur pour définir préliminairement la plage de pression, en veillant à son adéquation avec la viscosité à l'état fondu du matériau.

Considérations sur la structure du moule

Imaginez la structure d'un moule comme le réseau routier d'une ville. Les moules complexes aux parois fines sont comme des rues étroites où la circulation est plus dense, nécessitant une pression plus importante. La première fois que j'ai utilisé un logiciel d'analyse d'écoulement de matière dans un moule¹ , j'ai eu l'impression d'utiliser un GPS pour les prévisions de pression. Il m'a évité de nombreux tâtonnements en visualisant le comportement de la matière et en m'aidant à définir des limites de production réalistes.

Optimisation du contrôle du processus d'injection

Réglage segmenté de la pression d'injection : Cette méthode s'apparente à la cuisson. Commencez par un remplissage doux ; augmentez la température pour les zones plus dures ; réduisez-la pendant le maintien en température pour limiter le retrait.

Régulation de la vitesse et de la pression : Le passage de la régulation de la vitesse à celle de la pression est crucial. Un passage trop précoce entraîne un remplissage insuffisant des pièces ; un passage trop tardif provoque des défauts tels que des bavures. Trouver le bon équilibre a nécessité de nombreux essais.

Surveillance en temps réel et ajustement par rétroaction

Les capteurs de pression me permettent de contrôler la pression instantanément et d'effectuer les ajustements nécessaires. En cas de problème, je modifie rapidement les paramètres, comme la vitesse de la vis, pour assurer la stabilité du système.

L'intégration de capteurs de pression supplémentaires (2) permet un retour d'information en temps réel. Ceci autorise des ajustements dynamiques afin de maintenir une pression d'injection stable, essentielle pour respecter les exigences de précision dimensionnelle.

Des outils comme une machine à mesurer tridimensionnelle permettent d'obtenir une vue détaillée des pièces finies. En cas de problème, il faut ajuster la pression de maintien ou les points de commutation jusqu'à obtenir un alignement parfait. La mise en place d'un système de retour d'information pour le contrôle qualité permet d'optimiser les paramètres d'injection.

L'utilisation de ces méthodes m'a permis de constater personnellement des améliorations en termes de qualité et d'efficacité des produits. Il est essentiel pour tout concepteur souhaitant optimiser les processus de production et créer des pièces en plastique d'excellente qualité de les maîtriser.

Pour ceux qui s'intéressent aux méthodes avancées comme le contrôle d'injection multi-segment 3 , de nombreuses ressources sont disponibles pour développer leurs compétences.

Les plastiques cristallins nécessitent des pressions d'injection plus faibles.FAUX

Les plastiques cristallins nécessitent des pressions plus élevées en raison de leurs taux de retrait importants.

La complexité du moule influe sur la pression d'injection requise.Vrai

Les moules complexes nécessitent une pression plus élevée pour une fusion complète.

Comment la structure du moule influe-t-elle sur les exigences en matière de pression d'injection ?

Avez-vous déjà réfléchi à la manière dont la forme d'un moule, même simple, peut réellement influencer le processus de moulage par injection ?

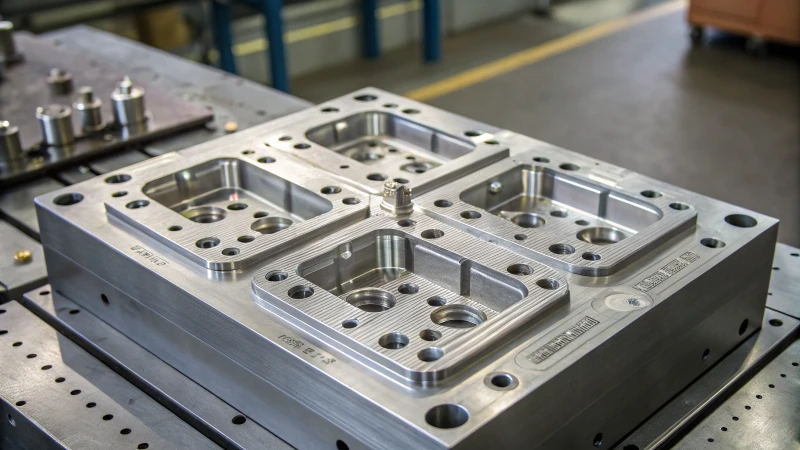

La structure d'un moule, notamment la forme de sa cavité, l'épaisseur de ses parois et l'emplacement des points d'injection, détermine la pression d'injection nécessaire. L'étude de ces éléments permet de trouver la pression optimale pour un moulage précis et efficace. La précision est primordiale.

Complexité des moisissures

Lorsque je me suis plongé dans la conception de moules, j'ai constaté que leur complexité ne se limite pas à l'esthétique. Imaginez un moule aux parois fines et aux formes complexes : c'est comme remplir un labyrinthe de liquide. Une pression d'injection plus élevée est nécessaire pour remplir chaque recoin. J'utilise Mold Flow Analysis 4 comme outil. C'est comme avoir une vision à rayons X, me permettant de prédire les besoins en pression avant même le début de la production.

Propriétés du matériau et pression d'injection

J'ai consacré de nombreuses heures à l'étude de différents matériaux. Chaque matériau réagit différemment à la pression. Les plastiques cristallins, comme le polypropylène, nécessitent des pressions plus élevées car ils se rétractent fortement en refroidissant. Les plastiques non cristallins, comme l'ABS, sont plus tolérants. Ces connaissances me permettent de régler la pression avec précision en me basant sur la viscosité à l'état fondu.

Contrôle segmenté de la pression d'injection

La première fois que j'ai utilisé le contrôle de pression multi-segments, ça a tout changé.

| Scène | Niveau de pression | But |

|---|---|---|

| Remplissage initial | Faible | Entrée en douceur, prévenir les défauts |

| Remplissage moyen | Augmenter | S'assurer que le remplissage est complet |

| Holding | Contrôlé | Compenser le rétrécissement |

Commencer avec une pression plus faible permet à la matière fondue de pénétrer en douceur, évitant ainsi les défauts précoces. L'augmentation de la pression lorsque le remplissage atteint 70 à 90 % assure le remplissage des zones difficiles d'accès. Cette méthode améliore considérablement la précision.

Commande de commutation vitesse-pression

La maîtrise de la commutation vitesse-pression a représenté un véritable défi. Le timing est crucial ; un déclenchement trop précoce ou trop tardif entraîne des défauts tels que des bavures ou un sous-remplissage. L’expérimentation est essentielle pour trouver le timing idéal.

Surveillance en temps réel

L'ajout d'une surveillance en temps réel a profondément transformé mon processus. Les capteurs de pression me fournissent des mises à jour en direct, ce qui me permet de réagir rapidement à tout problème grâce aux données de pression . Cette technologie est vraiment précieuse pour garantir une qualité constante.

Commentaires sur l'inspection de la qualité

Les outils de contrôle dimensionnel me servent de filet de sécurité en évaluant les dimensions clés après moulage à l'aide de machines à mesurer tridimensionnelles. Ils détectent les écarts après moulage ; si quelque chose ne va pas, la vérification des facteurs de pression me permet d'ajuster des paramètres comme la pression de maintien pour de meilleurs résultats la prochaine fois. Un retour d'information régulier est devenu mon secret pour améliorer l'efficacité et l'efficacité globale du processus .

Les moules complexes nécessitent une pression d'injection plus élevée.Vrai

Les formes complexes et les parois fines nécessitent une pression plus importante pour un remplissage complet.

Le plastique ABS nécessite une pression plus élevée que le polypropylène.FAUX

L'ABS présente un retrait moindre, nécessitant ainsi une pression d'injection réduite.

Pourquoi la surveillance en temps réel est-elle essentielle pour la précision du moulage par injection ?

Avez-vous déjà songé à transformer le moulage par injection en art ? La surveillance en temps réel en est probablement la clé.

La surveillance en temps réel en moulage par injection permet de suivre des données essentielles telles que la pression et la température. Ce flux de données en direct autorise des ajustements rapides. Ces modifications réduisent les erreurs et garantissent des produits précis. La qualité des produits est le fruit de cette surveillance rigoureuse.

Le rôle des données en temps réel dans le moulage par injection

La première fois que j'ai vu une machine de moulage par injection en fonctionnement, j'ai été émerveillé. C'était comme assister à une danse gigantesque et complexe où chaque pas exigeait une synchronisation parfaite. La précision du moulage par injection est incroyable. La surveillance en temps réel nous permet d'observer les coulisses et de recueillir des données en direct sur des facteurs essentiels comme la pression, la température et le temps de cycle. Ces données sont bien plus que de simples chiffres : elles sont le moteur du processus de moulage. Grâce à ces données, produit répond à sept

Détermination des plages de pression optimales

Trouver la pression d'injection idéale, c'est un peu comme choisir la playlist parfaite pour un long trajet en voiture : cela donne le ton. Le contrôle en temps réel m'aide à déterminer la pression d'injection optimale pour différents matériaux. Par exemple, les plastiques cristallins nécessitent une pression plus élevée car ils se rétractent davantage. C'est un peu comme estimer l'espace nécessaire pour des bagages dont la taille augmente. Le contrôle permet des ajustements rapides en fonction du comportement de chaque matériau .

| Type de matériau | Exigence de pression |

|---|---|

| Cristalline | Haut |

| Non cristallin | Faible |

Optimisation du contrôle des processus

Le retour d'information en temps réel me permet d'ajuster les processus d'injection comme un musicien accorde son instrument jusqu'à obtenir le son parfait. L'analyse continue des données optimise les réglages de pression et de vitesse, garantissant un écoulement de matière fondue régulier et des dimensions précises.

- Réglage de la pression segmentée : varie en fonction de la conception du moule et des caractéristiques du matériau.

- Commutation vitesse-pression : assure un remplissage correct sans défauts tels que les bavures.

Intégration de capteurs de pression

L'ajout de capteurs au système d'injection revient à doter le processus d'une surveillance accrue. Dès qu'une anomalie survient, j'ajuste rapidement des paramètres comme la vitesse de la vis afin de garantir la stabilité et la précision.

Retour d'information suite aux inspections de qualité

Les boucles de rétroaction issues des inspections agissent comme un coach personnel, incitant constamment à l'amélioration. Des outils tels qu'une machine à mesurer tridimensionnelle fournissent des données sur l'influence de la pression sur la précision dimensionnelle <sup>9</sup> . La surveillance en temps réel rend cette rétroaction extrêmement précieuse, permettant d'effectuer les ajustements nécessaires pour améliorer la qualité.

Le contrôle en temps réel en moulage par injection ne se limite pas à la correction des erreurs de découpe ; il vise à garantir la précision et la régularité de chaque lot. C'est comme disposer d'un copilote fiable à chaque étape de la production, nous assurant non seulement d'atteindre notre objectif, mais aussi de le dépasser.

La surveillance en temps réel réduit les défauts de moulage par injection.Vrai

En capturant les données en direct, la surveillance en temps réel permet des ajustements immédiats, minimisant ainsi les défauts.

Les plastiques non cristallins nécessitent une pression d'injection plus élevée.FAUX

Les plastiques non cristallins nécessitent généralement une pression inférieure à celle des plastiques cristallins en raison de leur structure.

Le contrôle segmenté de la pression d'injection peut-il réduire les défauts ?

Le contrôle de la pression d'injection par segments a-t-il un réel impact sur la réduction des défauts en production ? L'ajustement des niveaux de pression dans des zones spécifiques pourrait réduire significativement les imperfections lors de la fabrication. La gestion de la pression contribue probablement à l'obtention de produits de meilleure qualité. En effet, un contrôle précis de la pression permet vraisemblablement de réduire les défauts et d'améliorer ainsi l'efficacité de la production.

Le contrôle segmenté de la pression d'injection réduit considérablement les défauts en ajustant la pression à différentes étapes du processus d'injection. Cette méthode permet d'obtenir un remplissage homogène et contribue probablement à minimiser les problèmes courants tels que le retrait et le gauchissement.

Comprendre le contrôle segmenté de la pression d'injection

Je me souviens de la première fois où j'ai découvert le contrôle segmenté de la pression d'injection. C'était comme découvrir le secret d'une fabrication irréprochable. Ajuster la pression à différentes étapes de l'injection permet un flux plus régulier et un remplissage optimal. C'est essentiel pour les moules de formes complexes <sup>10</sup> . Un réglage unique de la pression est souvent insuffisant.

Comment cela réduit les défauts

-

Analyse des propriétés des matériaux : Au début de ma carrière, j’ai constaté que les différents plastiques réagissent différemment à la pression. Les plastiques cristallins, comme le polypropylène, se rétractent souvent davantage en refroidissant. Il faut donc appliquer des pressions plus élevées pour un remplissage correct. La pression segmentée permet de compenser ces caractéristiques et d’obtenir un résultat beaucoup plus homogène.

-

Considérations relatives à la structure du moule : La complexité de la conception des moules m’a toujours fasciné, mais elle s’accompagne de défis importants. Les pièces à parois fines ou de formes irrégulières nécessitent des variations de pression précises. Les outils d’analyse des flux de moulage peuvent aider à anticiper ces besoins.

| Type de matériau | Taux de retrait | Pression recommandée |

|---|---|---|

| Cristallin (ex. PP) | Haut | Plus haut |

| Non cristallin (ex. : ABS) | Faible | Inférieur |

Optimisation du processus

-

Réglage segmenté de la pression d'injection : Commencer par une pression plus basse facilite la coulée régulière du métal en fusion dans la cavité. Cela réduit les risques d'erreurs d'injection. Augmenter la pression lorsque la cavité est remplie à environ 70-90 % permet d'atteindre même les zones les plus épaisses.

-

Contrôle de la commutation vitesse-pression : Un contrôle précis lors du passage de la vitesse à la pression est essentiel. Maîtriser ce contrôle permet d’éviter les défauts tels que les bavures et garantit un remplissage optimal. Il m’a fallu du temps pour y parvenir.

Surveillance et retour d'information en temps réel

-

Application des capteurs de pression : Les capteurs ont radicalement changé la donne pour moi. Le retour d’information et les ajustements en temps réel garantissent la stabilité et améliorent la précision dimensionnelle.

-

Retour d'information sur le contrôle qualité : Les contrôles réguliers effectués à l'aide de machines à mesurer tridimensionnelles m'ont évité bien des soucis. Ils permettent de détecter les problèmes rapidement, d'effectuer des ajustements en temps opportun et d'améliorer la précision de la production future.

Le contrôle segmenté de la pression d'injection permet aux fabricants de mieux gérer les variations de matériaux et la complexité des moules. Cette approche est conforme aux pratiques modernes de gestion de la qualité <sup>11</sup> . La précision et l'efficacité sont aujourd'hui primordiales. Elle ne se contente pas de réduire les défauts ; elle améliore l'ensemble du processus de production.

La pression segmentée réduit le retrait des plastiques cristallins.Vrai

La pression segmentée permet de compenser les taux de retrait élevés des plastiques cristallins.

Les plastiques non cristallins nécessitent des pressions d'injection plus élevées.FAUX

Les plastiques non cristallins ont un retrait moindre et nécessitent donc des pressions plus faibles.

Conclusion

L'optimisation de la pression d'injection améliore la précision dimensionnelle des pièces moulées grâce à l'analyse des propriétés des matériaux, de la structure du moule et à la mise en œuvre de techniques de surveillance en temps réel et de contrôle segmenté de la pression.

-

Découvrez comment les logiciels d'analyse des flux de moules aident à prévoir les besoins en pression d'injection et à optimiser la conception des moules. ↩

-

Découvrez comment les capteurs de pression fournissent un retour d'information crucial en temps réel pour maintenir des pressions d'injection stables. ↩

-

Explorez des techniques avancées de contrôle d'injection segmentée dans les procédés de moulage afin d'améliorer la précision et l'efficacité. ↩

-

La compréhension de l'analyse du flux de moulage aide les ingénieurs à prévoir efficacement les besoins en pression d'injection. ↩

-

La mise en évidence des avantages de la surveillance en temps réel souligne son rôle dans le maintien de la constance des injections. ↩

-

Les retours d'information issus des contrôles qualité sont essentiels pour affiner les processus de production et garantir des normes élevées. ↩

-

Découvrez comment les données en temps réel améliorent la qualité des produits en permettant des corrections immédiates pendant la production. ↩

-

Découvrez comment différents plastiques nécessitent des niveaux de pression variables pour obtenir des résultats optimaux en moulage par injection. ↩

-

Comprendre l'impact de la pression sur le maintien de dimensions précises lors du processus de moulage par injection. ↩

-

La compréhension des structures complexes des moules permet de mettre en œuvre efficacement la pression segmentée, assurant un flux uniforme et réduisant les défauts. ↩

-

L'étude des pratiques de gestion de la qualité peut permettre de mieux comprendre les techniques de précision telles que le contrôle d'injection segmenté. ↩