Pour éviter un sous-remplissage des moules en moulage par injection, il est nécessaire d'ajuster des paramètres tels que la vitesse, la pression et le volume. La vitesse ou la pression doivent augmenter progressivement. Des mesures précises du volume sont essentielles pour un remplissage efficace des moules. La qualité ne doit en aucun cas être compromise.

Imaginez : je suis dans un atelier, entouré par le bourdonnement des machines, et je remarque qu'un moule n'est pas complètement rempli. C'est embêtant, mais j'ai appris qu'ajuster la vitesse et la pression d'injection est très efficace. En augmentant progressivement la vitesse ou la pression et en trouvant le bon volume à injecter, j'obtiens souvent un remplissage parfait.

À une époque, avec un petit moule à bouchons de bouteille, j'ai commencé à 50 cm/s et j'ai augmenté progressivement la vitesse jusqu'à trouver le point idéal. L'équilibre de la vitesse est primordial pour éviter les problèmes comme les bulles d'air ou les marques dues à l'écoulement. Chaque ajustement est un pas de plus vers la perfection du moule !

L'augmentation de la vitesse d'injection évite le sous-remplissage.Vrai

L'augmentation progressive de la vitesse d'injection peut améliorer le remplissage du moule.

Une pression excessive peut endommager les moules.Vrai

Une pression élevée peut déformer ou endommager les moules et les machines.

- 1. Pourquoi observe-t-on un sous-remplissage du moule lors du moulage par injection ?

- 2. Comment la vitesse d'injection influence-t-elle le remplissage du moule ?

- 3. Quand faut-il ajuster les paramètres de pression d'injection ?

- 4. Pourquoi le volume d'injection est-il important lors du remplissage des moules ?

- 5. Comment le contrôle segmenté de la vitesse peut-il optimiser les moules complexes ?

- 6. Conclusion

Pourquoi observe-t-on un sous-remplissage du moule lors du moulage par injection ?

Un sous-remplissage des moules peut paraître anodin, mais il entraîne souvent de graves problèmes. L'ignorer provoque des dysfonctionnements. Il est essentiel d'en identifier les causes pour prévenir les défauts et ainsi garantir la qualité des produits. La qualité est primordiale.

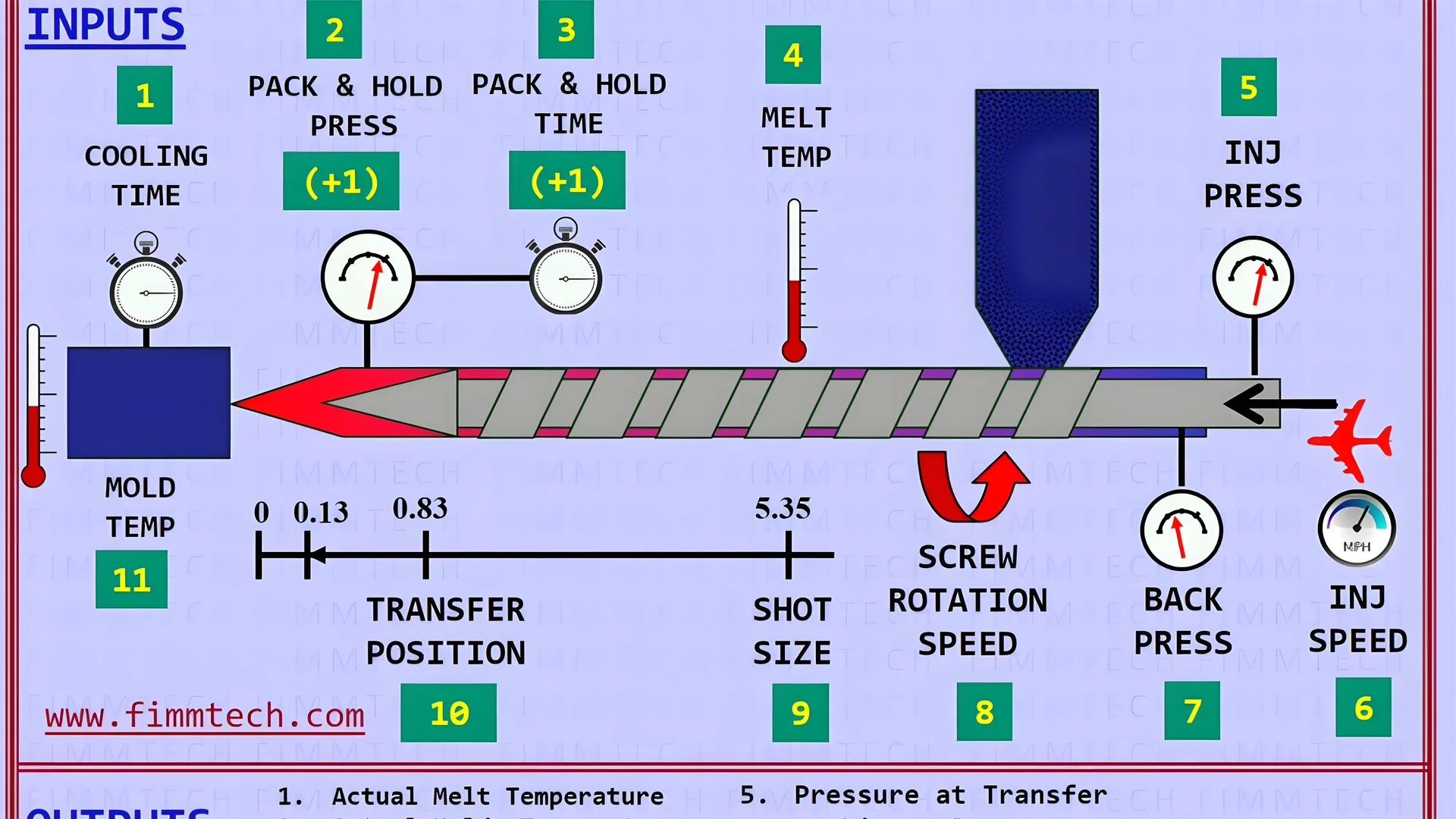

Le sous-remplissage du moule en moulage par injection est généralement dû à une vitesse, une pression ou un volume d'injection insuffisants. Ajuster ces paramètres permet d'améliorer le remplissage du moule et, par conséquent, la qualité du produit.

Réglage de la vitesse d'injection

Augmentation progressive de la vitesse

Parfois, lorsque je résous des problèmes de sous-remplissage de moule¹ , je commence par modifier la vitesse d'injection. Cela me rappelle les réglages de vitesse à vélo quand j'étais enfant, pour trouver le bon rythme et franchir les bosses en douceur. Pour les moules petits et simples comme les capsules de bouteille, je peux augmenter la vitesse de 50 cm/s à 70 cm/s. C'est stable et régulier, comme trouver son rythme à vélo. Mais je reste toujours vigilant face aux problèmes tels que l'injection de matière fondue ou les bulles d'air, un peu comme lorsqu'on évite les nids-de-poule.

Contrôle de vitesse segmenté

En revanche, la variation de vitesse devient cruciale pour les structures plus complexes. C'est un peu comme naviguer sur une route sinueuse où chaque virage exige une approche différente. Les sections à parois minces peuvent nécessiter des vitesses allant jusqu'à 300 cm/s. Les sections plus épaisses doivent être parcourues plus lentement afin d'éviter les contraintes excessives.

| Type de produit | Vitesse pour les parois minces | Vitesse pour les murs épais |

|---|---|---|

| Structures simples | 50-70 cm/s | – |

| Structures complexes | 100-300 cm/s | 30-80 cm/s |

Réglage de la pression d'injection

Augmentation raisonnable de la pression

Un autre point important est la pression d'injection. C'est comme trouver la pression d'eau idéale pour une douche : trop faible, elle est froide ; trop forte, elle pique. En augmentant la pression de 80 à 85 MPa, je constate que le moule se remplit mieux. Cependant, je vérifie toujours que ces réglages restent sûrs, un peu comme je vérifie la pression des pneus de ma voiture avant un long trajet.

Optimisation de la pression de maintien

Lorsque le retrait lors du refroidissement pose problème, augmenter la pression de maintien est utile. Passer de 30 MPa à environ 40-50 MPa résout souvent le problème.

Ajustement du volume d'injection

Calcul précis du volume d'injection

Enfin, il est crucial de recalculer le volume d'injection. C'est comme vérifier sa liste de courses pour s'assurer d'avoir assez d'ingrédients pour le dîner. Si je travaille avec un produit de 10 cm x 5 cm x 3 cm et d'une densité de 1,2 g/cm³, je calculerai qu'il me faut environ 180 g de matière. Les paramètres de ma machine doivent correspondre à cette quantité.

| Dimension (cm) | Densité (g/cm³) | Volume requis (g) |

|---|---|---|

| 10 x 5 x 3 | 1.2 | ~180 |

En comprenant ces détails et en ajustant efficacement ces paramètres, j'ai pu corriger directement les problèmes de sous-remplissage et maintenir les normes de qualité élevées dont mes projets ont besoin.

L'augmentation progressive de la vitesse empêche le sous-remplissage du moule.Vrai

Augmenter progressivement la vitesse d'injection peut améliorer le remplissage du moule.

Une pression excessive améliore toujours le remplissage du moule.FAUX

Une pression excessive peut endommager les moules ou les machines.

Comment la vitesse d'injection influence-t-elle le remplissage du moule ?

De légères variations de la vitesse d'injection peuvent transformer radicalement le processus de moulage. C'est un peu comme modifier le tempo d'une chanson : quelques battements suffisent à en changer considérablement le résultat.

La vitesse d'injection influe sur la façon dont le matériau fondu pénètre dans le moule. Une vitesse élevée réduit souvent les temps de cycle ; cependant, des défauts peuvent apparaître. Une vitesse plus lente permet un remplissage plus complet, mais prend plus de temps.

Le rôle de la vitesse d'injection dans le remplissage du moule

La vitesse d'injection me fascine car elle influence profondément le processus de moulage. Une petite modification peut transformer radicalement le résultat, tout comme l'ajustement de la température d'une sauce pour pâtes en améliore la saveur. La vitesse d'injection modifie la façon dont le matériau fondu se déplace dans le moule, affectant à la fois la vitesse de remplissage et la qualité du produit final.

Augmentation progressive de la vitesse

Dans un projet, j'ai constaté que le moule ne se remplissait pas correctement. J'ai donc augmenté progressivement la vitesse d'injection, de 50 cm/s à 70 cm/s. L'effet a été immédiat et remarquable. Comme pour attraper un train à la dernière minute, la vitesse adéquate a résolu le problème. Cependant, une vitesse trop élevée risque d'entraîner des défauts, comme des bulles d'air. Des ajustements précis sont donc essentiels : les petites pièces nécessitent une légère augmentation (10 à 20 cm/s), tandis que les plus grandes tolèrent une variation encore plus faible (5 à 10 cm/s).

Contrôle de vitesse segmenté

Pour les conceptions complexes, la gestion de la vitesse est comparable à la direction d'un orchestre. Chaque partie requiert son propre rythme. Les zones fines nécessitent un remplissage rapide (100 à 300 cm/s) afin d'éviter les sections incomplètes. Les parties épaisses, quant à elles, préfèrent des vitesses plus lentes (30 à 80 cm/s) pour limiter les contraintes internes et obtenir un remplissage uniforme.

| Type de segment | Vitesse recommandée |

|---|---|

| Parois minces | 100-300 cm/s |

| Parois épaisses | 30-80 cm/s |

Vitesse d'injection en fonction de la pression d'injection

La température seule ne suffit pas à réussir la cuisson d'un gâteau ; de même, la pression d'injection faible entraîne un remplissage insuffisant, comparable à une vitesse d'injection trop lente. Augmenter progressivement la pression de 5 à 10 MPa est bénéfique, mais il est impératif de rester prudent afin d'éviter tout dommage.

Applications pratiques et calculs

Le volume d'injection est crucial, tout comme le dosage des ingrédients d'un gâteau. Recalculez le volume des cavités et ajustez les paramètres de la machine pour un remplissage parfait. Par exemple, une cavité de 150 cm³ nécessite environ 180 g de plastique pour être entièrement remplie.

| Facteur | Action |

|---|---|

| Volume de la cavité | Recalculer en utilisant les dimensions du produit |

| Coup d'injection | Ajuster selon les besoins calculés |

L'étude de ces domaines montre comment une bonne compréhension de la vitesse d'injection, combinée à d'autres facteurs, améliore la qualité du produit. La connaissance de ces dynamiques nous aide à optimiser les processus pour obtenir les meilleurs résultats.

L'augmentation progressive de la vitesse peut résoudre les problèmes de sous-remplissage.Vrai

L'augmentation de la vitesse facilite le remplissage des moules en améliorant le flux et en réduisant le sous-remplissage.

Une pression excessive peut provoquer une déformation du moule.Vrai

Une pression élevée peut dépasser les limites du moule, entraînant une déformation ou des dommages.

Quand faut-il ajuster les paramètres de pression d'injection ?

Vous rencontrez souvent des problèmes de défauts lors du moulage par injection ? Modifier les paramètres de pression pourrait bien être la solution.

Pour résoudre les problèmes de pression d'injection, commencez par corriger les défauts tels que le sous-remplissage ou les anomalies du moule. Augmentez progressivement la pression de 5 à 10 MPa. Respectez toujours les limites du moule et de la machine. Évitez tout dommage. À éviter absolument.

Comprendre comment régler la pression d'injection

Dès mes débuts dans le moulage par injection, j'ai vite compris l'importance d'un réglage précis de la pression . C'est comme réussir un plat : un tout petit peu plus ou un tout petit peu plus, et tout change. Il est indispensable d'ajuster ces paramètres lorsque je constate des sous-remplissages ou des défauts. Je dois être extrêmement vigilant pour éviter tout dommage.

Savoir quand modifier la pression

Sous-remplissage : Avez-vous déjà vu un produit qui semble inachevé ? C’est ce qu’on appelle un sous-remplissage. Dans ce cas, j’ajoute généralement une pression de 5 à 10 MPa et j’observe si la situation s’améliore.

Défauts : Il est agaçant de constater des tirages incomplets ou déformés. Cela indique souvent une pression incorrecte. Voici un tableau simple que j’utilise comme référence :

| Problème | Ajustement suggéré |

|---|---|

| Sous-remplissage | Augmentation de 5 à 10 MPa |

| Plans courts | Ajuster au besoin |

| Gauchissement | Ajuster progressivement |

Équilibrer la pression avec les limites de la machine et du moule

La tentation d'augmenter sans cesse la pression est forte, mais il est indispensable de tenir compte des limites du moule et de la machine. Une fois, j'ai négligé cette précaution et je me suis retrouvé avec un moule endommagé. Leçon retenue ! Toujours vérifier les paramètres nominaux pour garantir la sécurité et éviter toute déformation du moule .

Optimisation de la pression de maintien

La pression de maintien influe considérablement sur la qualité du produit. Si le retrait à la fusion pose problème, j'augmente la pression de maintien de 30 MPa à 40-50 MPa. Cela permet généralement de stabiliser la forme.

Considérations pratiques

Chaque modification que j'essaie est comme une expérience : je teste et j'observe son impact sur la qualité du produit et du matériel. Parfois, je consulte des professionnels expérimentés ou j'utilise des outils de simulation pour valider mon approche.

Conclusion

les paramètres, j'optimise la production et améliore la qualité des produits. Mes recherches sur les réglages de pression m'ont permis d'approfondir mes connaissances. Que vous soyez un professionnel expérimenté ou débutant, la compréhension de ces détails est cruciale dans votre travail.

L'augmentation de la vitesse d'injection peut réduire le sous-remplissage du moule.Vrai

L'augmentation progressive de la vitesse permet un meilleur remplissage des moules, réduisant ainsi le sous-remplissage.

Une pression de maintien élevée provoque toujours une déformation du moule.FAUX

Une pression excessive risque de provoquer une déformation, mais toutes les pressions élevées n'en entraînent pas.

Pourquoi le volume d'injection est-il important lors du remplissage des moules ?

Avez-vous déjà réfléchi à l'influence du volume d'injection sur le remplissage de votre moule ? Ce détail est important. Permettez-moi de vous expliquer les points essentiels de cette étape.

Le volume d'injection est essentiel au remplissage du moule. Il détermine la quantité précise de plastique qui pénètre dans la cavité. Un calcul correct de ce volume est donc crucial. Une mesure précise réduit les défauts tels que le sous-remplissage ou les bavures. Le processus est plus performant lorsque ces problèmes diminuent.

L'importance du volume d'injection

Dans mon travail de conception de moules, j'ai constaté que trouver le bon volume d'injection est comparable à la recherche du dosage parfait pour le café : trop peu ou trop, et le résultat est décevant. Cela influe directement sur la qualité et la régularité de notre production. Tout l'art consiste à calculer la quantité exacte de plastique nécessaire pour remplir un moule, en tenant compte du retrait et de la pression. Un mauvais dosage peut transformer une journée prometteuse en une véritable galère.

Calcul du volume d'injection

Je me souviens de la première fois où j'ai calculé le volume d'injection ; c'était comme résoudre un casse-tête. On part de la taille du moule et on tient compte de la densité du matériau. Par exemple, si une pièce nécessite 150 cm³ et que la densité est de 1,2 g/cm³, il faut environ 180 g de plastique à cause du retrait. C'est comme en pâtisserie : il faut une précision absolue pour que le gâteau lève bien.

| Dimensions de la cavité | Densité (g/cm³) | Volume calculé (cm³) | Poids requis (g) |

|---|---|---|---|

| Exemple de dimensions | 1.2 | 150 | 180 |

Impact sur la qualité des produits

J'ai appris à mes dépens qu'un volume d'injection incorrect engendre des défauts tels que le sous-remplissage, créant des pièces incomplètes, ou encore un excès de bavures, ce qui entraîne des retouches supplémentaires et du gaspillage de matière. C'est comme trop remplir un moule à cupcake : la pâte déborde et c'est un vrai gâchis.

Un volume d'injection incorrect peut engendrer divers défauts ) , conduisant à des pièces incomplètes. À l'inverse, un excès de matière peut provoquer des bavures (fuites de plastique hors de la cavité du moule), entraînant un gaspillage de ressources et des opérations d'ébavurage supplémentaires.

Équilibrer le volume d'injection avec la vitesse et la pression

Modifier le volume d'injection implique souvent d'ajuster également la vitesse et la pression. Pour les conceptions complexes, l'injection segmentée est très utile. Par exemple, il faut remplir rapidement les parties fines et ralentir pour les parties épaisses, un peu comme rouler vite sur l'autoroute et ralentir en ville.

- Exemple de réglage de la vitesse:

- Profilés à parois minces : 100-300 cm/s

- Profilés à parois épaisses : 30-80 cm/s

Cet équilibre assure le bon fonctionnement de la machine sans solliciter excessivement le moule. L'ajustement de la pression de maintien permet de limiter la réduction de volume due au refroidissement et de garantir la stabilité dimensionnelle. Il s'agit d'assurer une production fluide, à l'image d'un orchestre parfaitement orchestré.

En ajustant le volume d'injection en fonction d'autres facteurs, nous obtenons d'excellents résultats de production. L'étude de la dynamique du moulage par injection pourrait révéler des gains d'efficacité supplémentaires et garantir le succès de chaque projet.

L'augmentation de la vitesse d'injection peut améliorer le remplissage du moule.Vrai

L'augmentation progressive de la vitesse permet de remplir les moules insuffisamment remplis, améliorant ainsi la qualité du produit.

Une pression d'injection excessive n'affecte pas l'intégrité du moule.FAUX

Une pression excessive peut déformer ou endommager les moules, ce qui affecte la qualité de la production.

Comment le contrôle segmenté de la vitesse peut-il optimiser les moules complexes ?

Avez-vous déjà subi le désagrément de problèmes de moisissure gâchant un objet magnifiquement confectionné ? Moi, oui.

Le contrôle segmenté de la vitesse adapte les vitesses d'injection aux différentes étapes en fonction des caractéristiques uniques du moule. Cette méthode précise évite les erreurs courantes telles que les injections incomplètes et les contraintes internes. Le produit final est d'une qualité exceptionnelle. Une qualité vraiment exceptionnelle.

Comprendre la commande de vitesse segmentée

Lorsque j'ai découvert le contrôle de vitesse segmenté en moulage par injection, j'ai eu l'impression de trouver une véritable mine d'or. Cette méthode permet de moduler la vitesse d'injection à différentes étapes afin de répondre aux besoins spécifiques du moule, notamment pour les pièces aux motifs complexes et aux épaisseurs de paroi variables. Elle s'avère extrêmement utile pour les moules difficiles à réaliser, sources potentielles de stress intense.

Avantages de la segmentation par vitesse

-

Correction des défauts de remplissage : J’ai travaillé sur un projet comportant des sections à parois fines difficiles à remplir complètement. Une vitesse de coulée plus élevée dans ces zones, entre 100 et 300 cm/s, a permis au matériau fondu de remplir ces parties fines problématiques sans laisser de zones vides. Le moule a ainsi été parfaitement rempli.

-

Réduction des contraintes internes : Une injection plus lente dans les parties épaisses, de l’ordre de 30 à 80 cm/s, empêche l’accumulation de pression et prévient le gauchissement. La matière fondue peut ainsi se répartir plus facilement.

| Section moule | Vitesse recommandée (cm/s) |

|---|---|

| Parois minces | 100 – 300 |

| Parois épaisses | 30 – 80 |

Comment utiliser cette méthode

-

Augmentation progressive de la vitesse : En commençant par une vitesse de base, puis en l’augmentant lentement (environ 10 à 20 cm/s pour les petits objets), je peux affiner le processus. Il est important d’observer le remplissage du moule et d’ajuster la vitesse si nécessaire.

-

Réglages en temps réel : L’utilisation de capteurs pour obtenir des informations en temps réel change tout. Ils fournissent des données permettant d’ajuster les vitesses afin que chaque pièce du moule soit parfaitement remplie.

Défis et points à considérer

-

Prévention des problèmes d'injection de matière fondue : Une vitesse de remplissage plus élevée est tentante, mais il est nécessaire de trouver un juste milieu. Une vitesse excessive peut entraîner des problèmes tels que des défauts d'injection de matière fondue, ce qui n'en vaut vraiment pas la peine.

-

Capacité de la machine : Vérifiez toujours si votre machine de moulage par injection 10 peut fonctionner avec différents changements de vitesse sans dommage ni usure supplémentaire.

La régulation de vitesse segmentée s'avère très utile pour les moules complexes. Adapter la vitesse aux besoins de chaque section du moule améliore la qualité du produit et réduit les défauts et les temps de cycle. Pour en savoir plus sur ces méthodes, il est conseillé de consulter des guides d'experts et des études de cas.

Une augmentation progressive de la vitesse peut résoudre les problèmes de sous-remplissage.Vrai

L'augmentation progressive de la vitesse permet un meilleur remplissage des moules, évitant ainsi les défauts.

Une pression d'injection excessive est toujours bénéfique.FAUX

Une pression excessive peut endommager les moules et les machines, provoquant des défauts.

Conclusion

Ajustez les paramètres de moulage par injection tels que la vitesse, la pression et le volume pour éviter le sous-remplissage du moule, garantissant ainsi des produits de haute qualité grâce à des réglages et des calculs précis.

-

Explorez différentes stratégies pour résoudre le problème du sous-remplissage des moules et améliorer l'efficacité de la production. ↩

-

Découvrez comment les caractéristiques d'écoulement des matériaux en fusion influencent le remplissage des moules et la qualité du produit. ↩

-

Découvrez comment la vitesse d'injection et la pression interagissent pour affecter l'efficacité du remplissage du moule. ↩

-

Comprendre à quel moment ajuster la pression d'injection améliore l'efficacité et réduit les défauts, ce qui est crucial pour maintenir une production de haute qualité. ↩

-

Une pression excessive peut endommager les moules ; renseignez-vous sur son impact afin d’éviter des réparations coûteuses et de maintenir la qualité de vos produits. ↩

-

Explorez d'autres ressources pour approfondir vos connaissances et découvrir les meilleures pratiques en matière de gestion efficace de la pression d'injection. ↩

-

Comprendre les défauts de moulage courants causés par des volumes d'injection incorrects. ↩

-

Obtenez des informations précieuses sur l'optimisation de la dynamique du processus de moulage par injection. ↩

-

Découvrez comment le réglage des vitesses d'injection peut contribuer à éviter les injections incomplètes et à améliorer la qualité du remplissage dans les moules complexes. ↩

-

Découvrez si votre équipement prend en charge les réglages de vitesse segmentés pour optimiser les processus de moulage par injection. ↩