Avez-vous déjà réfléchi à la manière de renforcer les produits en plastique grâce au moulage par injection ?

Pour améliorer la résistance des pièces moulées par injection, ajustez la pression et la vitesse d'injection. Optimisez les paramètres d'emballage pour constater des améliorations. Gérez avec précision la température du moule et le temps de refroidissement. Ces modifications favorisent une meilleure fluidité et un refroidissement optimal du matériau. Cette approche permet d'obtenir des pièces robustes et fiables.

Je me souviens de mes débuts dans le moulage par injection. C'était comme résoudre un casse-tête complexe. Chaque petite modification était une véritable victoire. Chaque paramètre interagit avec les autres. Ces interactions permettent d'optimiser le processus. Cette précision est la clé d'excellents résultats.

Une température de moule plus élevée augmente la résistance du produit.Vrai

L'augmentation de la température du moule permet une meilleure fluidité du matériau, ce qui renforce la résistance.

Réduire le temps de refroidissement fragilise le produit moulé.Vrai

Des temps de refroidissement plus courts peuvent entraîner une solidification incomplète et une diminution de la résistance.

- 1. Comment la pression d'injection influence-t-elle la résistance du produit ?

- 2. Pourquoi la vitesse d'injection est-elle cruciale pour un remplissage uniforme ?

- 3. Comment les paramètres d'emballage affectent-ils la densité du produit ?

- 4. Comment le contrôle de la température du moule améliore-t-il la résistance du produit ?

- 5. Pourquoi le temps de refroidissement est-il crucial pour la stabilité structurelle ?

- 6. Conclusion

Comment la pression d'injection influence-t-elle la résistance du produit ?

Avez-vous déjà réfléchi à la façon dont de petites variations de la pression d'injection peuvent totalement modifier la résistance d'un produit ?

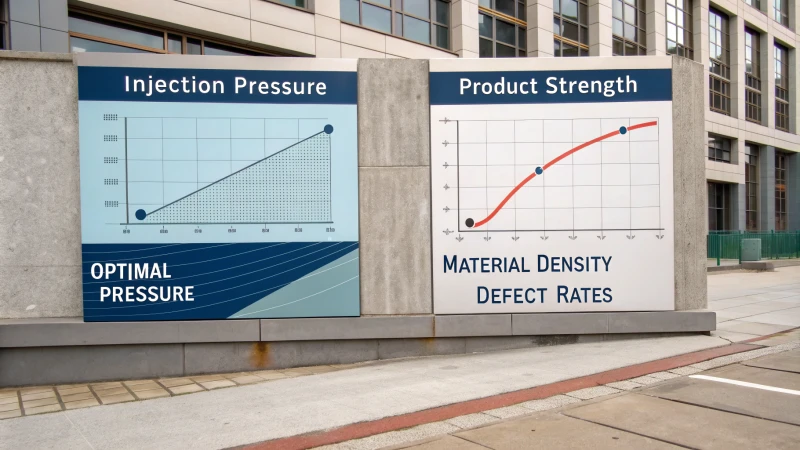

La pression d'injection est primordiale en moulage. Elle remplit complètement la cavité et augmente la densité du matériau, ce qui influe directement sur la résistance du produit. La modulation de la pression est essentielle : elle permet de prévenir les défauts et de renforcer des matériaux comme le polyamide ( PA ).

Le rôle de la pression d’injection

Je me souviens avoir réalisé l'importance de la pression d'injection en moulage plastique¹ . Lors d'un projet, nous avons rencontré des problèmes de résistance avec certaines pièces moulées. L'ajustement de la pression a permis au plastique de remplir complètement le moule, améliorant ainsi la densité et la résistance du produit. Par exemple, avec des plastiques techniques résistants comme le polyamide ( PA ), l'utilisation d'une pression de 70-80 MPa à 90-100 MPa a fait une grande différence. C'était très efficace.

Cependant, l'équilibre est primordial. Une pression excessive peut engendrer des tensions et fragiliser le produit à long terme. C'est comme essayer d'enfiler un jean trop petit : cela ne tient pas. C'est pourquoi nous réalisons des essais de moulage afin de trouver le juste équilibre.

Considérations relatives à la vitesse d'injection

La vitesse joue également un rôle important. Dans un projet de boîtiers électroniques, il a fallu ajuster la vitesse pour éviter les défauts et garantir un remplissage uniforme. En augmentant la vitesse de 30-40 mm/s à 40-50 mm/s, nous avons obtenu d'excellents résultats pour les conceptions à parois fines. Cependant, une vitesse excessive peut provoquer des traces de pulvérisation, un peu comme un excès de vitesse sur l'autoroute.

Optimisation des paramètres d'emballage

Ne négligez pas les paramètres d'emballage si vous souhaitez obtenir des produits plus résistants. J'en ai fait l'expérience dès mon plus jeune âge, en constatant l'influence de la pression de maintien sur le résultat. L'augmenter de 40-50 MPa à 60-70 MPa a permis de réduire les défauts en compensant les pertes de volume dues au retrait. De même, allonger le temps de maintien de 5-8 secondes à 8-12 secondes a favorisé une meilleure solidification.

| Paramètre | Augmentation recommandée | Avantage |

|---|---|---|

| Pression de maintien | 40-50 MPa à 60-70 MPa | Réduit le retrait |

| Temps de maintien | 5-8 ans à 8-12 ans | Améliore la densité |

Température du moule et temps de refroidissement

La maîtrise de la température est absolument essentielle. Je me souviens d'un projet portant sur des plastiques cristallins comme le polypropylène ( PP ). En ajustant la température du moule de 30-40 °C à 50-60 °C, on a obtenu une structure cristalline plus régulière et une résistance accrue. Pour les plastiques non cristallins, le choix de la température adéquate a permis de détendre les chaînes moléculaires et d'améliorer la résistance.

Le temps de refroidissement exige également de la patience. Pour les produits à parois épaisses, prolonger ce temps de 20-30 secondes à 30-40 secondes permet de préserver leur forme et leur stabilité après démoulage.

En se concentrant sur ces paramètres, les fabricants peuvent améliorer considérablement la résistance et la qualité des produits lors des procédés de moulage par injection.

L'augmentation de la pression d'injection accroît la densité du produit.Vrai

Une pression plus élevée assure un remplissage complet du moule, améliorant ainsi la densité.

Une vitesse d'injection excessive élimine tous les défauts.FAUX

Une vitesse trop élevée peut provoquer des défauts tels que des traces de pulvérisation.

Pourquoi la vitesse d'injection est-elle cruciale pour un remplissage uniforme ?

Vous êtes-vous déjà demandé pourquoi vos pièces moulées par injection ne sont parfois pas parfaites ? La vitesse d’injection pourrait en être la cause !

La vitesse d'injection est cruciale pour un remplissage homogène du moule. Elle détermine la régularité et la rapidité de la diffusion du matériau chaud à l'intérieur du moule, ce qui influe directement sur la qualité du produit. Une vitesse appropriée permet de réduire les défauts tels que les lignes de coulée et les espaces vides, et contribue à garantir l'uniformité des pièces. La qualité et la constance sont essentielles.

Comprendre l'impact de la vitesse d'injection

La vitesse d'injection est cruciale en moulage, car elle détermine la rapidité avec laquelle le matériau fondu se dépose dans le moule. Pour les formes complexes ou les parois fines, une vitesse adéquate permet de remplir chaque recoin avant le refroidissement. Un réglage précis de la vitesse permet d'éliminer efficacement les défauts. C'est fondamental.

Équilibrer la vitesse et la pression d'injection

Au départ, je pensais qu'augmenter la vitesse était la solution idéale. Mais cela implique aussi une gestion précise de la pression. Vitesse et pression doivent être complémentaires. Pour des matériaux comme le polyamide, un ajustement progressif de la pression, de 70-80 MPa à 90-100 MPa, préserve le matériau des contraintes et évite les problèmes.

| Matériel | Pression initiale (MPa) | Pression optimisée (MPa) |

|---|---|---|

| Polyamide ( PA ) | 70-80 | 90-100 |

Le rôle de la vitesse d'injection dans la prévention des défauts

Une vitesse d'injection plus élevée réduit le temps de refroidissement, évitant ainsi les remplissages incomplets et les bulles d'air. Cependant, une vitesse excessive peut engendrer des marques de surface. Pour les boîtiers électroniques, il est donc conseillé de réduire la vitesse de 30-40 mm/s à 40-50 mm/s afin de préserver leur netteté et leur intégrité. Ce réglage est crucial pour maintenir l'intégrité du produit³ .

Vitesse d'injection et densité du produit

La vitesse d'injection influe sur la densité, tout comme le remplissage, à l'instar de la pâtisserie où une injection trop rapide donne des gâteaux plats. Une pression et un timing adéquats permettent de contrôler le retrait et de préserver le produit. L'augmentation de la pression de maintien dans le polycarbonate contribue à améliorer la densité et la résistance.

| Type de produit | Pression de maintien initiale (MPa) | Pression de maintien optimisée (MPa) |

|---|---|---|

| Polycarbonate | 40-50 | 60-70 |

La densité est vraiment importante.

Considérations relatives à la température et au temps de refroidissement du moule

Une température de moule adéquate évite les déformations. C'est comparable au réglage de votre four. Pour le polypropylène, une température de 50 à 60 °C favorise la cristallisation, ce qui le rend plus résistant. Un temps de refroidissement approprié, notamment pour les pièces épaisses, est essentiel pour éviter que les biscuits ne s'émiettent.

L'équilibre entre ces paramètres et la vitesse d'injection est crucial pour obtenir un remplissage uniforme et une qualité optimale des produits lors du moulage par injection.

Ces stratégies peuvent améliorer significativement la production. autres techniques pour maîtriser le moulage.

La vitesse d'injection élevée empêche le refroidissement avant le remplissage.Vrai

La vitesse élevée permet au matériau fondu de remplir le moule avant de refroidir, évitant ainsi les défauts.

L'augmentation de la vitesse d'injection améliore toujours la qualité du produit.FAUX

Une vitesse excessive peut engendrer des défauts tels que des traces de pulvérisation, réduisant ainsi la qualité.

Comment les paramètres d'emballage affectent-ils la densité du produit ?

Avez-vous déjà réfléchi à la façon dont de petits changements d'emballage peuvent influencer le poids et la qualité d'un produit ? Rejoignez-moi pour explorer ce monde fascinant.

Des éléments d'emballage tels que la pression d'injection, la vitesse et le temps de refroidissement jouent un rôle crucial dans la densité du produit. Le réglage de ces facteurs permet un remplissage complet du moule, ce qui réduit les défauts et renforce le produit. C'est primordial.

Réglage de la pression et de la vitesse d'injection

Explorons le monde du moulage par injection. J'ai eu une véritable révélation un jour. Imaginez travailler d'arrache-pied sur une nouvelle pièce en polyamide, pour vous apercevoir ensuite que la densité était incorrecte. La solution ? Ajuster la pression et la vitesse. Augmenter la pression de 70-80 MPa à 90-100 MPa a résolu le problème. L'équilibre est crucial : une pression excessive engendre des contraintes internes.

De même, la vitesse est un facteur important. Il s'agit de trouver le bon équilibre. Pour les motifs complexes ou les pièces fines, il est essentiel d'augmenter la vitesse de 30-40 mm/s à 40-50 mm/s. Attention toutefois : une vitesse trop élevée peut laisser des traces de pulvérisation.

Optimisation des paramètres d'emballage

Réglage de la pression et du temps d'emballage

Améliorer une gamme de produits en polycarbonate a été extrêmement gratifiant. C'était comme résoudre un casse-tête. Augmenter la pression d'emballage de 40-50 MPa à 60-70 MPa a permis de corriger le retrait et d'améliorer la résistance. Cependant, une grande vigilance était nécessaire, comme marcher sur un fil, pour éviter des problèmes tels que les bavures.

Le temps de maintien est crucial. C'est comme attendre que la pâte lève. Prolonger ce temps de 5-8 secondes à 8-12 secondes, surtout pour les produits plus épais, a donné d'excellents résultats.

| Type de produit | Pression de maintien (MPa) | Durée de maintien (secondes) |

|---|---|---|

| Produits PC | 60-70 | 8-12 |

| Parois épaisses | – | 8-12 |

Contrôle de la température du moule

La maîtrise de la température lors du moulage est un facteur clé, souvent négligé, de la cristallisation des produits⁵ . Par exemple, le travail avec des plastiques cristallins comme le polypropylène a nécessité d'ajuster la température du moule de 30-40 °C à 50-60 °C. Ce changement a favorisé la cristallisation et renforcé le produit.

Réglage du temps de refroidissement

Un projet complexe concernait des produits à parois épaisses nécessitant un refroidissement spécifique. L'allongement du temps de refroidissement de 20-30 secondes à 30-40 secondes a permis de maintenir la stabilité dimensionnelle et la robustesse de la structure.

La compréhension de ces paramètres m'a permis d'affiner la production, en équilibrant design et fonctionnalité à grande échelle. Il s'agit véritablement de fusionner science et créativité.

L'augmentation de la pression d'injection accroît la densité du produit.Vrai

Une pression plus élevée assure un remplissage complet du moule, augmentant ainsi la densité du produit final.

Abaisser la température du moule augmente la résistance du produit.FAUX

L'augmentation de la température du moule améliore la cristallisation et la résistance structurelle.

Comment le contrôle de la température du moule améliore-t-il la résistance du produit ?

Avez-vous déjà réfléchi à la façon dont la modification de la température du moule augmente la résistance du produit ? C'est presque magique, et pourtant c'est de la science !

La maîtrise de la température du moule est essentielle pour obtenir des pièces moulées robustes. Les usines règlent la température optimale en fonction des matériaux. Les plastiques cristallins bénéficient d'une cristallisation améliorée, tandis que les plastiques non cristallins profitent d'un ajustement de leurs chaînes moléculaires. Il en résulte des produits plus résistants. C'est un fait.

Impact sur les plastiques cristallins

Je me souviens de mes débuts dans l'industrie et de ma découverte de l'influence déterminante de la température du moule. Prenons l'exemple des plastiques cristallins comme le polypropylène ( PP ). Une température de moule d'environ 50 à 60 °C permet d'obtenir une structure cristalline plus homogène, ce qui renforce le produit. C'était comme découvrir la clé d'un jeu où tout s'imbriquait parfaitement.

| Facteur | Effet sur la force |

|---|---|

| Température de moisissure plus élevée | Favorise la cristallisation |

| Température de moisissure inférieure | Peut empêcher la solidification complète |

Influence sur les plastiques non cristallins

Il existe ensuite des plastiques non cristallins, comme le polycarbonate ( PC ). Un contrôle précis de la température permet à ces matériaux de détendre et d'aligner leurs chaînes moléculaires. C'est comme leur offrir un massage en profondeur, ce qui les rend plus résistants et moins sujets aux défauts.

Équilibrer la pression et la vitesse d'injection

Au cours de ma carrière, la pression et la vitesse d'injection sont devenues primordiales. Par exemple, avec le polyamide ( PA ), une pression d'injection élevée permet un remplissage optimal du moule. Il est cependant essentiel de trouver un juste milieu : une pression excessive peut engendrer des contraintes internes. La vitesse d'injection influe sur le refroidissement, et donc sur la résistance de la pièce.

| Facteur | Effet sur la force |

|---|---|

| Pression optimisée | Augmente la densité |

| Refroidissement prolongé | Améliore l'intégrité structurelle |

Optimisation des paramètres d'emballage

L'amélioration des détails d'emballage constitue un autre aspect important dans ce domaine. Une pression de maintien élevée contribue à réduire le retrait lors du refroidissement, augmentant ainsi la densité et la résistance. Pour les produits épais, un temps de maintien plus long est essentiel pour éviter toute déformation.

Considérations sur le temps de refroidissement

Le temps de refroidissement est crucial et souvent négligé. Un refroidissement suffisant permet au matériau de durcir complètement, réduisant ainsi les risques de déformation après démoulage. Pour les pièces épaisses, un refroidissement plus long est indispensable pour garantir leur solidité. C'est comme laisser mijoter un ragoût suffisamment longtemps pour en optimiser les saveurs : cela lui confère ici toute sa robustesse.

Une température de moule plus élevée favorise la cristallisation du PP.Vrai

Les températures plus élevées permettent de créer des structures cristallines régulières, ce qui renforce la résistance.

Les plastiques non cristallins nécessitent des températures élevées pour développer leur résistance.Vrai

Les températures contrôlées détendent les chaînes moléculaires, améliorant ainsi la résistance du matériau.

Pourquoi le temps de refroidissement est-il crucial pour la stabilité structurelle ?

On connaît tous cette sensation lorsqu'un appareil qu'on adore fonctionne à merveille. Personne ne se demande pourquoi. Eh bien, le processus de refroidissement joue un rôle crucial. Laissez-moi vous expliquer pourquoi il est si important.

Le refroidissement est essentiel pour un durcissement uniforme des matériaux. Il réduit les contraintes internes et accroît leur résistance et leur stabilité. Il contribue également au respect des normes de qualité, primordiales en production.

Le rôle du temps de refroidissement dans la solidification des matériaux

Le temps de refroidissement détermine la transition des matériaux de l'état liquide à l'état solide. Une période de refroidissement prolongée garantit une solidification uniforme du matériau , évitant ainsi une répartition inégale de la densité. Par exemple, en moulage plastique , un temps de refroidissement suffisant prévient les déformations et les imprécisions dimensionnelles.

J'ai travaillé un jour sur un gros projet de moulage plastique – j'étais tellement obsédée par la perfection. Le temps de refroidissement est vite devenu crucial. Il détermine la façon dont les matériaux passent de l'état liquide à l'état solide, pour une solidification uniforme. Un refroidissement incorrect entraîne des déformations et une perte de forme. Essayez d'insérer une pièce de puzzle tordue dans un cadre parfait : impossible !

Effets sur la microstructure et la stabilité

En métallurgie, la vitesse de refroidissement influe sur la microstructure des métaux comme l'acier. Un refroidissement contrôlé favorise la formation de structures cristallines ainsi la dureté et la résistance à la traction. Pour les matériaux polymères , un refroidissement lent peut améliorer l'alignement moléculaire et, par conséquent, les propriétés mécaniques.

Lors de la conception d'une pièce en acier, j'ai compris l'importance du contrôle du refroidissement pour obtenir la microstructure adéquate. Ces structures influent considérablement sur la résistance et la dureté. Avec les polymères, un refroidissement lent préserve l'alignement des molécules, ce qui confère une plus grande robustesse.

Réglage de la pression et de la vitesse d'injection

Le réglage précis de la pression et de la vitesse d'injection est essentiel pour un moulage de précision. Une pression d'injection permet un remplissage complet des moules, tandis qu'une vitesse contrôlée garantit un remplissage uniforme des cavités. Ces réglages préviennent les défauts tels que les bulles d'air ou les marques de pulvérisation, qui peuvent compromettre l'intégrité structurelle du produit final.

Lors d'un projet utilisant des plastiques techniques, j'ai constaté qu'il fallait trouver un équilibre entre la pression et la vitesse d'injection. Une pression trop élevée remplissait complètement les moules, mais une pression excessive engendrait des contraintes. En ajustant la vitesse, on obtenait un remplissage plus homogène des formes complexes, évitant ainsi les défauts tels que les marques de pulvérisation – ces imperfections gênantes qui nuisent à l'esthétique et à la fonctionnalité.

| Paramètre | Impact sur la stabilité |

|---|---|

| Pression d'injection | Assure le remplissage du moule et la densité du produit |

| Vitesse d'injection | Évite les défauts, assure un remplissage uniforme |

Optimisation des paramètres d'emballage

Un ajustement précis de la pression d'emballage compense la perte de volume lors du refroidissement, réduisant ainsi les défauts de retrait. Cette étape est cruciale pour maintenir la densité et la résistance des produits finis. Un temps de maintien prolongé contribue également à l'obtention de propriétés optimales du matériau.

Nous avons rencontré des problèmes de retombée dans les articles en polycarbonate. En ajustant la pression d'emballage, nous avons amélioré leur densité et leur résistance. Un temps de maintien plus long a permis à la matière fondue de se solidifier parfaitement, un point essentiel pour les articles épais.

Importance du contrôle de la température des moules

Un réglage approprié de la température du moule améliore la stabilité structurelle des plastiques cristallins et non cristallins. Des températures plus élevées favorisent la cristallisation de matériaux comme le polypropylène, ce qui permet d'obtenir des produits plus résistants.

J'ai appris que la température du moule a un impact considérable. Avec des plastiques comme le polypropylène, la modifier a une incidence majeure. L'augmenter favorise la cristallisation et renforce le produit final.

Techniques d'ajustement du temps de refroidissement

Pour les produits à parois épaisses, il est essentiel de prolonger le temps de refroidissement. Un refroidissement plus long permet à la structure interne de se stabiliser, évitant ainsi toute déformation après démoulage. Ce réglage est crucial pour obtenir les spécifications produit souhaitées et garantir une qualité constante d'un lot à l'autre.

Pour les produits épais, prolonger le temps de refroidissement est devenu une étape courante de la conception — comme laisser lever la pâte avant la cuisson — cela garantit la stabilité et empêche toute déformation après le démoulage.

La compréhension de ces facteurs permet de créer des produits stables répondant aux normes de l'industrie ; les concepteurs et les ingénieurs peuvent optimiser les processus de fabrication pour produire des produits structurellement stables qui répondent aux exigences de l'industrie en s'adaptant efficacement aux différentes propriétés des matériaux et en résolvant efficacement les problèmes de fabrication.

Envie d'en savoir plus ? Découvrez comment le temps de refroidissement influence l'utilisation de différents matériaux : il est fascinant de constater comment une idée simple recèle une structure solide et secrète dans de nombreux domaines.

Un temps de refroidissement prolongé empêche la déformation des pièces moulées en plastique.Vrai

Un temps de refroidissement suffisant permet une solidification uniforme, évitant ainsi toute déformation.

Des vitesses de refroidissement plus rapides augmentent la résistance à la traction des métaux.FAUX

C’est le refroidissement contrôlé, et non une vitesse de refroidissement plus rapide, qui améliore la structure cristalline et la résistance.

Conclusion

Optimisez le moulage par injection en ajustant la pression, la vitesse, la température du moule et le temps de refroidissement afin d'améliorer la résistance et la qualité du produit, assurant ainsi un meilleur flux de matière et une meilleure intégrité structurelle.

-

Découvrez comment différents niveaux de pression d'injection influent sur la qualité et les propriétés des pièces en plastique moulées. ↩

-

Apprenez les techniques de réglage de la vitesse d'injection pour améliorer le remplissage du moule et réduire les défauts. ↩

-

Comprendre les stratégies permettant de prévenir les défauts courants tels que les traces de pulvérisation et les bulles d'air. ↩

-

Explorez des techniques complètes pour maîtriser les complexités du moulage par injection. ↩

-

Découvrez comment le réglage de la pression d'injection influe sur la densité et la qualité des produits moulés. ↩

-

Découvrez comment le réglage de la pression d'injection peut optimiser la résistance et la densité du plastique. ↩

-

Comprendre pourquoi le maintien d'une pression est crucial pour prévenir le rétrécissement et améliorer la résistance du produit. ↩

-

Découvrez comment le temps de refroidissement influence les transitions des matériaux de l'état liquide à l'état solide, et par conséquent l'intégrité du produit. ↩

-

Découvrez comment le refroidissement contrôlé influence les structures cristallines des métaux comme l'acier. ↩

-

Comprendre comment les ajustements de pression d'emballage améliorent la densité et la résistance du produit. ↩