Vous est-il déjà arrivé d'être dans une quincaillerie, de regarder différents matériaux plastiques et de vous demander lequel est le mieux adapté à votre tâche ?

ABS est reconnu pour sa résistance mécanique supérieure et son esthétique, ce qui le rend idéal pour les applications durables. À l'inverse, le PP est plus léger et offre une excellente résistance chimique, ce qui le rend adapté aux produits où le poids et l'exposition aux produits chimiques sont des critères importants.

L’étude des caractéristiques uniques des ABS et PP vous aidera à choisir le matériau le mieux adapté à votre prochain projet. Prenez en compte leurs propriétés, leurs avantages et leurs applications concrètes.

Le plastique ABS possède une résistance mécanique supérieure à celle du PP.Vrai

L'ABS est apprécié pour sa grande robustesse, ce qui le rend idéal pour une utilisation durable.

- 1. Quelles sont les principales différences de propriétés mécaniques entre l'ABS et le PP ?

- 2. Quel est le coût de l'ABS par rapport au PP en fabrication ?

- 3. Quels secteurs utilisent couramment les plastiques ABS plutôt que les plastiques PP ?

- 4. Comment l'ABS et le PP se comportent-ils dans différentes conditions thermiques ?

- 5. Conclusion

Quelles sont les principales différences de propriétés mécaniques entre l'ABS et le PP ?

Lorsqu'il s'agit de choisir entre ABS et PP , il est crucial de connaître leurs caractéristiques mécaniques afin de faire le bon choix pour votre application.

L'ABS offre une résistance mécanique et à l'abrasion supérieure, ce qui le rend idéal pour les produits durables. Le PP est plus léger et moins résistant aux chocs, mais il excelle dans les applications légères.

Comparaison des forces

ABS est réputé pour sa grande robustesse. Cette caractéristique le rend idéal pour des objets comme les claviers d'ordinateur et les pièces automobiles qui doivent durer longtemps. Par exemple, les produits en ABS peuvent résister aux pressions extérieures sans se casser.

En revanche, PP ) est souvent moins résistant, notamment aux chocs. Les objets fabriqués uniquement en PP peuvent se casser en cas d'impact. Cependant, sa résistance peut être améliorée par l'ajout d'autres matériaux. Des études sur les mélanges bois-plastique PP¹ montrent qu'ils sont plus flexibles que certains plastiques, mais restent moins robustes que l' ABS .

Résistance à l'abrasion

l'ABS résiste à l'usure et supporte les frottements en de nombreux endroits. Cette robustesse explique sa popularité dans la construction de véhicules et de machines.

Le polypropylène (PP) présente une résistance à l'usure plus faible. Cependant, ses performances peuvent être améliorées par l'ajout d'additifs ou par certaines techniques. L'ajout d'additifs anti-usure au PP 2 peut contribuer à prolonger sa durée de vie pour certaines applications.

Densité et poids

L'ABS a une densité plus élevée, ce qui donne des objets plus lourds. Cette caractéristique est utile lorsqu'un poids est préférable pour une utilisation stable.

Le PP a une densité plus faible, ce qui le rend idéal pour des utilisations légères comme les pièces automobiles où sa légèreté contribue à économiser du carburant.

| Propriété | ABS | PP |

|---|---|---|

| Force | Haut | Modéré |

| Résistance à l'abrasion | Excellent | Modéré (peut augmenter) |

| Densité | Haut | Faible |

Applications dans l'industrie

L'ABS , grâce à sa haute résistance et à son excellente tenue à l'usure, est choisi pour des produits durables et esthétiques comme les coques d'appareils électroniques et les pièces automobiles.

Le PP , grâce à sa légèreté et sa résistance chimique, convient aux emballages et aux produits jetables où la production à bas coût et la simplicité de fabrication sont essentielles.

ABS et PP donc des besoins. Pour les objets nécessitant une résistance et une durabilité élevées, l'ABS est généralement préférable. En revanche, pour les applications où la légèreté et la résistance chimique sont primordiales, le PP peut s'avérer plus adapté.

L'ABS possède une résistance mécanique supérieure à celle du PP.Vrai

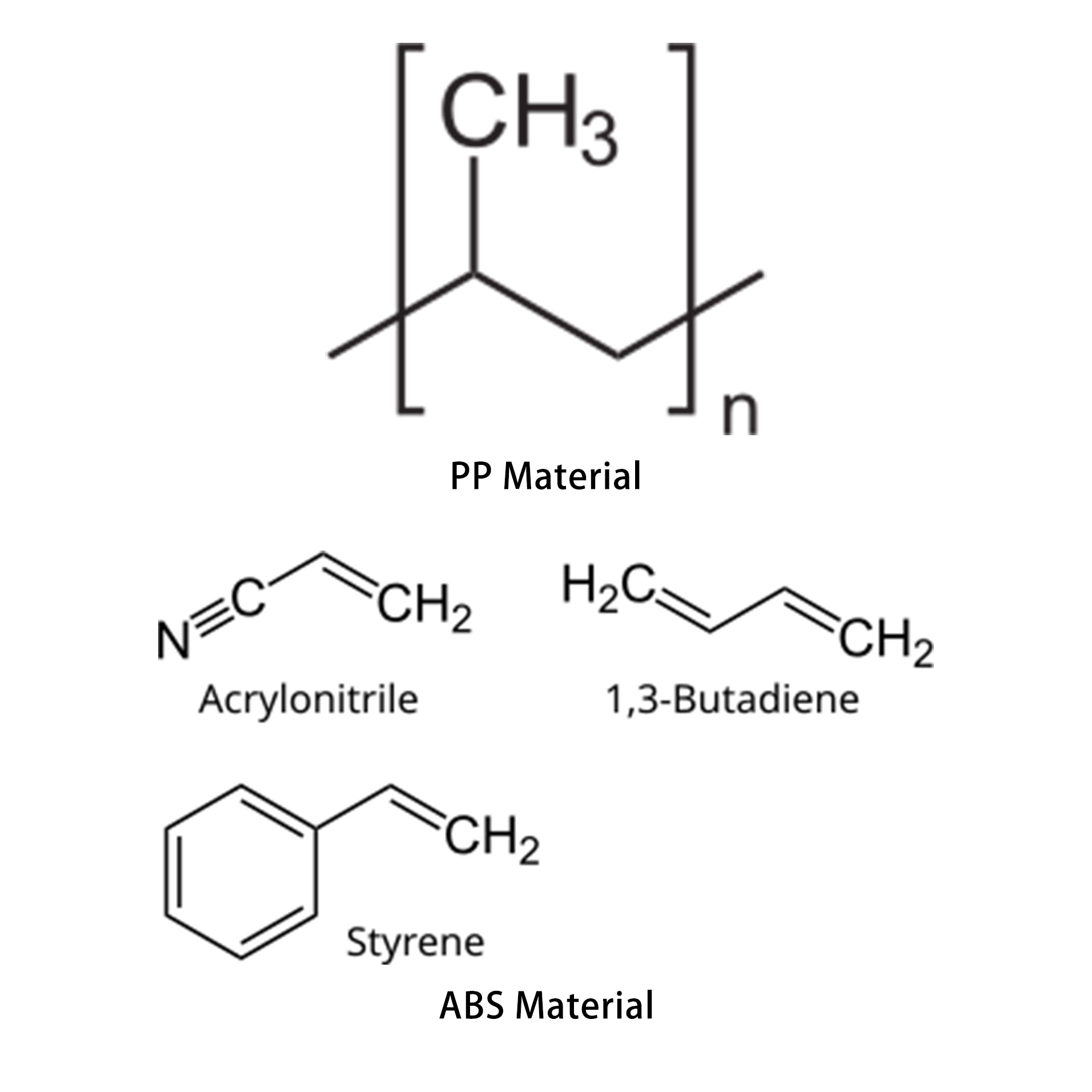

La structure terpolymère de l'ABS offre une excellente résistance, adaptée à une utilisation durable.

Le PP est plus lourd que l'ABS en raison de sa densité plus élevée.FAUX

Le PP a une densité inférieure à celle de l'ABS. Il est idéal pour les applications légères.

Quel est le coût de l' ABS par rapport au PP en fabrication ?

de connaître les différences de prix entre ABS et PP pour choisir des options de production abordables.

De manière générale, PP est plus économique que l'ABS grâce à son processus de fabrication plus simple et au coût inférieur de ses matières premières. Toutefois, le choix doit tenir compte des performances requises, car l'ABS offre une résistance et une qualité esthétique supérieures.

Étude de coûts : Comparaison des plastiques ABS et PP

Lors du choix des matériaux pour des produits, le prix est un critère essentiel. ABS (acrylonitrile butadiène styrène) est généralement plus cher que le polypropylène ( PP ). Cela s'explique par la complexité de sa production et le coût plus élevé des matières premières nécessaires pour obtenir les qualités requises. Par exemple, la robustesse et l'esthétique de l' ABS justifient souvent son prix pour les produits exigeant à la fois résistance et élégance.

En revanche, PP est réputé pour son faible coût. Sa production aisée et l'abondance des matières premières en font une option économique. Sa légèreté réduit encore les coûts de transport et de manutention, ce qui le rend idéal pour la production en grande quantité d'articles à usage unique, comme les emballages.

| Fonctionnalité | Plastique ABS | Plastique PP |

|---|---|---|

| Force | Haut | Modéré |

| Densité | Haut | Faible |

| Résistance aux produits chimiques | Modéré | Haut |

Quand prix et performance se rencontrent

Bien que la prise en compte du prix soit essentielle, le choix final dépend des besoins du produit. Les articles qui doivent durer longtemps, comme les intérieurs de voiture ou les boîtiers d'appareils électroniques, justifient souvent l'utilisation de l' ABS en raison de sa robustesse et de sa capacité à conserver sa rigidité sous pression.

Pour les applications où la légèreté et la résistance chimique sont essentielles, comme les contenants alimentaires ou les pièces automobiles légères, le polypropylène (PP) est privilégié. Bien que moins résistant que l'ABS , le PP peut être mélangé à d'autres matériaux pour offrir un compromis entre fonctionnalité et coût.

Méthodes industrielles et effets sur les prix

Dans des domaines comme l'électronique, où la précision des formes et l'esthétique sont primordiales, le surcoût de l'ABS est compensé par sa meilleure aptitude au formage et la qualité supérieure du produit fini. Par ailleurs, la stabilité chimique du PP le rend couramment utilisé dans l'emballage et le stockage de produits chimiques, où sa résistance aux acides et aux bases est essentielle.

Au final, les producteurs doivent bien réfléchir à ces points, en faisant correspondre le choix des matériaux aux contraintes budgétaires et aux besoins fonctionnels afin d'obtenir de meilleurs résultats de production.

Le plastique PP est plus économique que l'ABS.Vrai

Le PP présente une méthode de fabrication plus simple et des coûts de matériaux réduits.

L'ABS offre une résistance chimique supérieure au PP.FAUX

Le PP est réputé pour sa forte résistance aux produits chimiques, comparé à l'ABS.

Quels secteurs utilisent couramment ABS plutôt que PP ?

ABS et PP possèdent des qualités particulières qui les rendent adaptés à différents secteurs, allant de la fabrication automobile à l'emballage.

ABS est largement utilisé dans les industries automobile et électronique en raison de sa résistance et de ses qualités esthétiques, tandis que le PP est privilégié dans l'industrie de l'emballage pour sa légèreté et sa résistance chimique.

Industrie automobile : Utilisation des plastiques ABS et PP

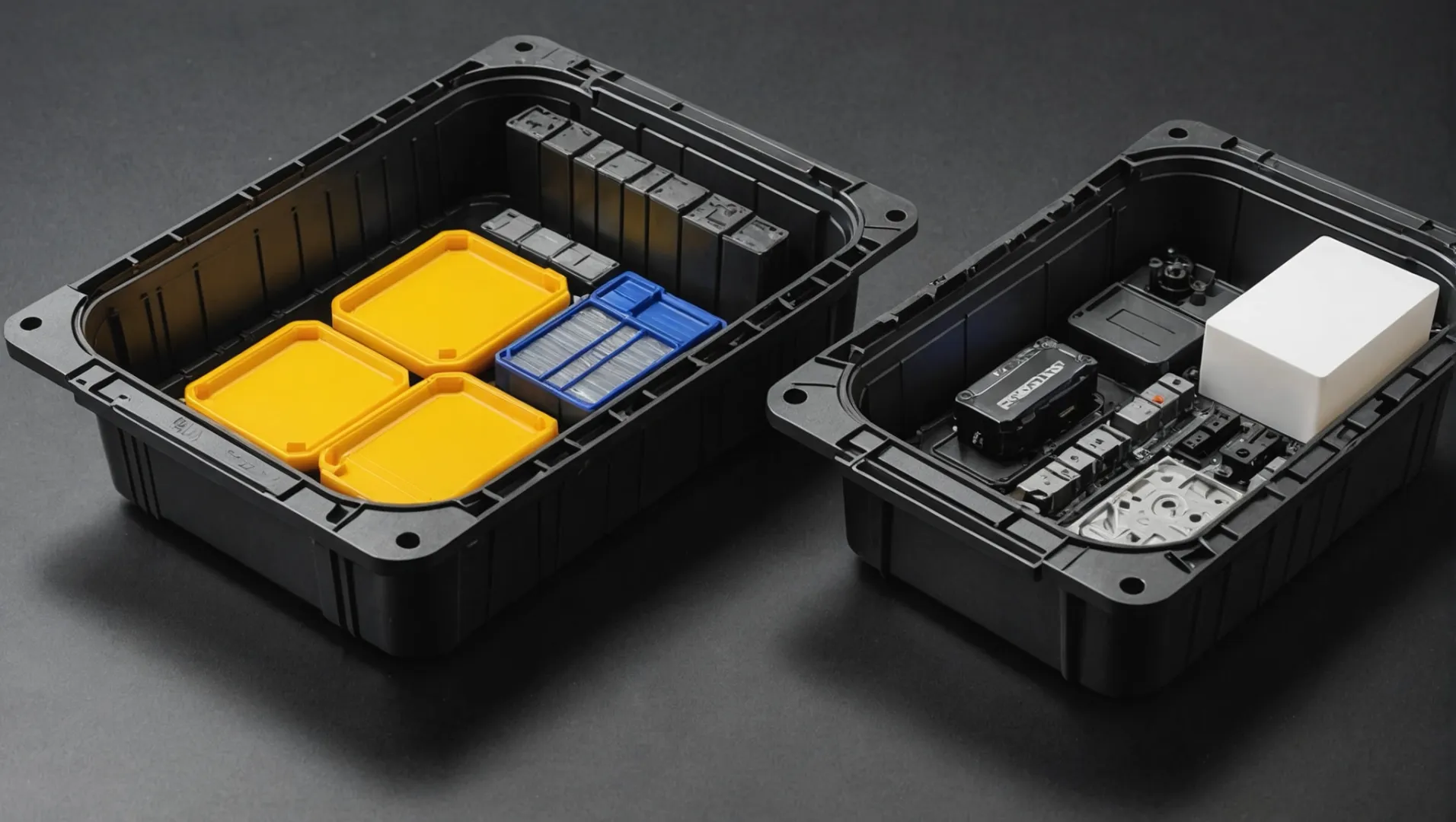

Les voitures utilisent beaucoup de ABS et PP , mais de différentes manières. Le plastique ABS est souvent utilisé dans les habitacles, notamment pour les tableaux de bord et les panneaux centraux, car il est résistant et esthétique. Il supporte bien les chocs et convient donc aux pièces nécessitant une grande robustesse.

À l'inverse, les plastiques PP contribuent à réduire le poids des véhicules. Des pièces comme les pare-chocs et les éléments intérieurs bénéficient de PP , ce qui permet probablement de réaliser des économies de carburant en allégeant le poids de la voiture.

| Composant | Plastique ABS | Plastique PP |

|---|---|---|

| Tableaux de bord | ✓ | |

| Pare-chocs | ✓ | |

| Panneaux intérieurs | ✓ | ✓ (lorsque la légèreté est nécessaire) |

Industrie électronique : Règles de l'ABS

En électronique, ABS se distingue par ses excellentes propriétés d'isolation et sa robustesse. On le retrouve notamment dans les boîtiers de téléviseurs, d'écrans et de claviers. L'ABS se moule facilement aux formes complexes nécessaires aux appareils modernes.

Le PP est moins utilisé en électronique car il est moins résistant, mais il résiste aux produits chimiques ; c'est pourquoi on l'utilise pour certaines pièces exposées à des produits chimiques ou à la chaleur.

Industrie de l'emballage : le PP règne en maître

L'industrie de l'emballage privilégie le polypropylène (PP ) Le PP est donc idéal pour les emballages alimentaires, les flacons de médicaments et les objets du quotidien comme les sacs et les bouteilles. Sa facilité de transformation en films élargit son champ d'application dans le domaine de l'emballage.

L'ABS est peu utilisé dans l'emballage en raison de son coût et de son poids, mais il permet parfois de réaliser des emballages durables et esthétiques.

Industrie du jouet : Les deux matériaux

L'ABS et le PP tous deux couramment utilisés dans la fabrication de jouets, mais pour des raisons différentes. L'ABS donc fabriqués en ABS

Le polypropylène (PP) est souvent utilisé dans les jouets où les économies de coût et de poids priment sur la solidité.

En résumé, le choix entre ABS et PP dépend en grande partie des besoins de l'industrie, en trouvant un équilibre entre résistance, poids, résistance chimique et coût.

L'ABS est utilisé pour les pare-chocs de voiture en raison de sa résistance.FAUX

C'est du PP, et non de l'ABS, qui est utilisé dans les pare-chocs car il est léger.

Le plastique PP est couramment utilisé dans l'industrie de l'emballage.Vrai

La légèreté et la résistance aux produits chimiques du PP le rendent parfaitement adapté à l'emballage.

Comment l'ABS et le PP se comportent-ils dans différentes conditions thermiques ?

ABS et PP présentent des comportements différents à chaud, ce qui affecte leur utilisation pour certaines applications.

ABS , dont la température de transition vitreuse est de 105 °C, offre une grande stabilité thermique, ce qui le rend idéal pour les applications nécessitant une résistance à la chaleur. À l'inverse, PP est avantageuse dans les environnements exigeant des matériaux légers et suffisamment résistants à la chaleur.

Comprendre les propriétés thermiques des plastiques ABS et PP

Le choix entre ABS (acrylonitrile butadiène styrène) et PP (polypropylène) nécessite de connaître leurs propriétés thermiques. Chaque plastique réagit différemment à la chaleur, ce qui influe sur son utilisation et sa durée de vie dans diverses situations.

ABS : Grande stabilité à la chaleur

L'ABS se distingue par ses excellentes performances mécaniques et sa facilité de mise en œuvre. Il commence à ramollir aux alentours de 105 °C. Cette propriété lui confère une grande stabilité dans des environnements à haute température, ce qui le rend idéal pour des applications telles que les boîtiers électroniques et les pièces automobiles.

-

Température de traitement : L'ABS fonctionne bien entre 204 et 238 °C, prenant en charge les méthodes de fabrication à chaud comme le moulage par injection.

-

Utilisations : Grâce à sa bonne stabilité thermique, on retrouve l'ABS dans des objets tels que les claviers d'ordinateur et les tableaux de bord de voiture, où la stabilité thermique est nécessaire.

PP : résistance à la chaleur moyenne

Le polypropylène (PP) offre une résistance thermique moyenne comparée à celle de l'ABS . Bien qu'il ne supporte pas les températures extrêmes de l'ABS , sa légèreté et sa résistance aux produits chimiques le rendent adapté à de nombreuses applications.

-

Résistance à la chaleur : PP résistent à des températures supérieures à 100 °C, ce qui les rend adaptés aux récipients compatibles avec le micro-ondes et aux tuyaux d'eau chaude.

-

Stabilité thermique des mélanges : Dans les mélanges bois-plastique, le PP présente une stabilité thermique moyenne. Cela permet en PP de conserver leur forme dans des environnements modérément chauds.

| Trait | ABS | PP |

|---|---|---|

| Température de transition vitreuse | ~105°C | Changements, généralement >100°C |

| Plage de températures de traitement | 204 – 238 °C | Moins que l'ABS |

| Principales utilisations | Boîtiers électroniques, pièces automobiles | Articles compatibles avec le micro-ondes, tuyaux d'eau chaude |

Réfléchissez au contexte d'utilisation

Lors du choix entre ABS et PP , il convient de tenir compte des exigences thermiques spécifiques de l'application. Dans les environnements soumis à d'importantes variations de température ou à des températures élevées, la stabilité de l' ABS un atout. Cependant, si la réduction du poids et la résistance chimique sont primordiales, en plus d'une exposition à des températures modérées, le PP constitue la meilleure option.

En résumé, la connaissance des propriétés thermiques de ces plastiques aide les créateurs à choisir le matériau le mieux adapté à leurs besoins.

Le plastique ABS a une température de transition vitreuse de 105°C.Vrai

L'ABS reste ferme jusqu'à 105 °C avant de devenir mou, ce qui le rend adapté aux utilisations à température élevée.

Le plastique PP peut résister à des températures supérieures à 200 °C.FAUX

La résistance à la chaleur du PP dépasse généralement 100 °C, bien qu'elle atteigne rarement 200 °C.

Conclusion

Choisissez entre l'ABS et le PP en fonction des exigences de votre tâche, comme la robustesse ou la légèreté. Prenez en compte ces éléments pour affiner votre choix.

-

Découvrez comment les composites PP se comparent en termes de résistance à d'autres plastiques : le bois composite plastique est fabriqué à partir d'un mélange de fibres de bois et de matières plastiques. Les lames de terrasse en composite sont généralement plus lourdes que celles en PVC, mais plus légères… ↩

-

Découvrez les additifs qui améliorent la résistance à l'abrasion du PP : sélectionnez un numéro de produit dans le tableau ci-dessous pour consulter la fiche technique de ces matériaux utilisant le polypropylène comme résine de base. ↩

-

Découvrez pourquoi l'ABS est apprécié pour sa résistance mécanique : Résistance aux chocs : Le plastique ABS est reconnu pour son excellente résistance aux chocs, ce qui le rend adapté aux applications exigeant durabilité et robustesse. ↩

-

Découvrez comment la stabilité chimique du PP est un atout pour l'emballage : Biens de consommation : De nombreux produits ménagers sont fabriqués en polypropylène grâce à sa durabilité, sa résistance chimique et sa polyvalence. Exemples : … ↩

-

Découvrez pourquoi l'ABS est idéal pour les composants intérieurs automobiles : l'ABS est couramment utilisé pour des pièces telles que les éléments de tableau de bord, les dossiers de sièges, les composants de ceinture de sécurité, les poignées, les garnitures de porte, les garnitures de montants, etc ↩

-

Découvrez comment le polypropylène (PP) contribue à la fabrication de pièces automobiles légères : dans l’industrie automobile, le PP est couramment utilisé pour les pare-chocs, les réservoirs de produits chimiques, l’isolation des câbles et les bidons d’essence. Le polypropylène est également souvent utilisé… ↩

-

Découvrez pourquoi le PP est privilégié pour les solutions d'emballage : le polypropylène est également de faible densité par rapport à d'autres plastiques, ce qui permet aux fabricants de réaliser des économies grâce à son faible poids. ↩

-

Découvrez comment la résistance de l'ABS permet des applications à haute température : Résistance à la traction ultime : 22,1 – 74,0 MPa (3 210 – 10 700 psi), valeur moyenne : 38,6 MPa, nombre de nuances : 60. Résistance à la traction limite d'élasticité : 13,0 – 65,0 MPa (1 890 – 9 430 psi)… ↩

-

Découvrez la résistance à la chaleur de l'ABS dans diverses industries : Ce travail étudie la dégradation thermique accélérée de l'acrylonitrile-butadiène-styrène (ABS) due au vieillissement à des températures élevées (>80 °C). ↩