El moldeo por inyección es una piedra angular de la fabricación moderna, lo que permite la producción en masa de piezas de plástico precisas. Un aspecto crítico de la optimización de este proceso es el uso de moldes de múltiples cavidades, como 6 mohos de cavidad 1 , que producen seis partes idénticas en un solo ciclo. Esta capacidad puede mejorar significativamente las tasas de producción, pero también introduce complejidades que deben gestionarse cuidadosamente para mantener la eficiencia y la calidad.

El moldeo por inyección con moldes de 6 cavidades puede mejorar en gran medida la eficiencia de producción para la fabricación de volumen medio a alto mediante la producción de múltiples piezas por ciclo, pero requiere un control preciso sobre el diseño de moho y los parámetros de proceso para garantizar una calidad constante en todas las cavidades.

Comprender cómo equilibrar la salida y la calidad es clave para los fabricantes que consideran 6 mohos de cavidades. Este blog explora la eficiencia de operar una máquina de moldeo por inyección con estos moldes, profundizar en materiales, pasos de proceso, factores clave, aplicaciones y comparaciones con otros tipos de moldes.

El uso de un molde de 6 cavidades siempre da como resultado seis veces la tasa de producción de un molde de una sola cavidad.FALSO

Si bien un molde de 6 cavidades produce seis partes por ciclo, los tiempos de ciclo pueden aumentar debido a la necesidad de llenado y enfriamiento equilibrados, y el tiempo de configuración o mantenimiento puede afectar aún más la eficiencia general.

6 moldes de cavidades son más rentables que los moldes de una sola cavidad para todos los volúmenes de producción.FALSO

Para volúmenes bajos, el costo inicial más alto de un molde de 6 cavidades puede no ser compensado por las ganancias de producción, lo que hace que los moldes de una sola cavidad sean más económicas.

Los moldes de 6 cavidades diseñados adecuadamente pueden lograr una calidad de pieza uniforme en todas las cavidades.Verdadero

Con sistemas de corredores equilibrados y enfriamiento uniforme, se puede lograr una calidad constante en las seis partes.

- 1. ¿Qué materiales se usan comúnmente en el moldeo de inyección con 6 moldes de cavidades?

- 2. ¿Cuáles son los pasos en el proceso de moldeo por inyección con 6 moldes de cavidades?

- 3. ¿Cuáles son los factores clave que afectan la eficiencia del moldeo por inyección con 6 moldes de cavidades?

- 4. ¿Cuáles son las aplicaciones típicas de 6 moldes de cavidades en el moldeo por inyección?

- 5. ¿Cómo se comparan 6 moldes de cavidades con una sola cavidad y otros moldes de múltiples cavidades?

- 6. Conclusión

¿Qué materiales se usan comúnmente en el moldeo de inyección con 6 moldes de cavidades?

La selección de materiales desempeña un papel fundamental en la eficiencia del moldeo por inyección con 6 moldes de cavidades, influyendo en el flujo, enfriamiento y calidad parcial.

Los materiales comunes incluyen polipropileno (PP), acrilonitrilo butadieno estireno (ABS) y policarbonato (PC), elegido para su versatilidad, propiedades de flujo y idoneidad para la producción de múltiples cavidades.

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Polipropileno (PP)2 | Buen flujo, bajo costo, resistencia química | Piezas de automóvil, contenedores. |

| ABS | Resistencia, flexibilidad, resistencia al impacto | Cajas electrónicas, juguetes. |

| Policarbonato (PC) | Alta resistencia al impacto, transparencia. | Dispositivos médicos, lentes |

Polipropileno (PP)

PP es favorecido por sus excelentes propiedades de flujo, lo que le permite llenar múltiples cavidades de manera uniforme. Su bajo costo y durabilidad lo hacen ideal para componentes automotrices y bienes de consumo. Sin embargo, su contracción requiere un diseño de moho preciso para mantener la uniformidad.

Acrilonitrilo Butadieno Estireno (ABS)

El ABS proporciona un equilibrio de fuerza y flexibilidad, adecuada para piezas duraderas como carcasas electrónicas. Su viscosidad moderada exige un control cuidadoso de los parámetros de inyección para garantizar un relleno de cavidad constante.

Policarbonato (PC)

La PC se valora por su dureza y claridad, a menudo utilizada en aplicaciones médicas y ópticas. Su mayor viscosidad requiere sistemas de corredores optimizados y presiones de inyección para lograr la eficiencia en un molde de 6 cavidades.

La elección del material afecta directamente el tiempo del ciclo y la calidad de la pieza, lo que requiere ajustes en la configuración del proceso para una eficiencia óptima.

La elección del material no tiene impacto en la eficiencia del molde de 6 cavidades.FALSO

Los materiales varían en la viscosidad, la contracción y las tasas de enfriamiento, todos los cuales influyen en la eficiencia y la calidad del moldeo de múltiples cavidades.

Las propiedades de flujo de polipropileno mejoran la eficiencia en 6 moldes de cavidades.Verdadero

La baja viscosidad de PP ayuda a llenar la cavidad uniforme, reduciendo los defectos y el tiempo de ciclo.

¿Cuáles son los pasos en el proceso de moldeo por inyección con 6 moldes de cavidades?

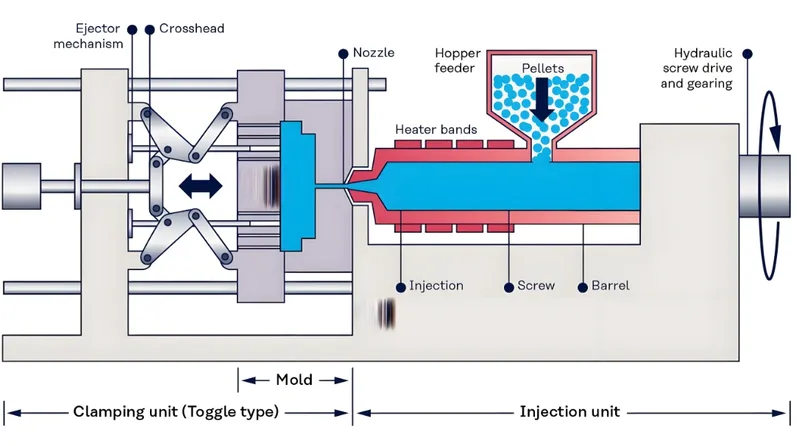

proceso de moldeo por inyección bien ejecutado 3 , adaptado para manejar múltiples cavidades.

El proceso implica sujetar, inyección, enfriamiento y expulsión, con una eficiencia que depende del relleno y enfriamiento uniforme en las seis cavidades.

Reprimición

El molde se cierre bajo alta presión para evitar fugas. La fuerza de sujeción uniforme asegura que todas las cavidades estén selladas, evitando defectos como el flash.

Inyección

El plástico fundido se inyecta a través de un sistema de corredores, distribuyendo material a las seis cavidades. El flujo equilibrado es crítico para prevenir variaciones en la calidad de la parte.

Enfriamiento

El plástico se enfría y se solidifica, con un enfriamiento uniforme 4 en las cavidades esenciales para minimizar el tiempo del ciclo y evitar la deformación. El diseño eficiente del canal de enfriamiento es clave.

Expulsión

El molde se abre y las seis partes se expulsan simultáneamente. Un sistema de eyección bien diseñado previene el daño a las partes.

Repetición del ciclo

El proceso se repite, produciendo seis partes por ciclo. La eficiencia se optimiza minimizando el tiempo del ciclo mientras se mantiene la calidad.

La precisión en cada paso asegura que todas las cavidades funcionen de manera idéntica, maximizando la salida.

El tiempo del ciclo es idéntico para moldes de cavidades individuales y 6.FALSO

Los moldes de múltiples cavidades a menudo tienen tiempos de ciclo más largos debido a la complejidad de llenar y enfriar múltiples cavidades.

Los sistemas de corredores equilibrados son esenciales para 6 moldes de cavidades.Verdadero

Aseguran una distribución de material igual, manteniendo la consistencia de la pieza.

¿Cuáles son los factores clave que afectan la eficiencia del moldeo por inyección con 6 moldes de cavidades?

Varios factores determinan cuán eficientemente funciona un molde de 6 cavidades, que requiere una optimización cuidadosa.

Diseño de moho 5 , parámetros de máquina, propiedades del material y mantenimiento son críticos para lograr una alta eficiencia y calidad.

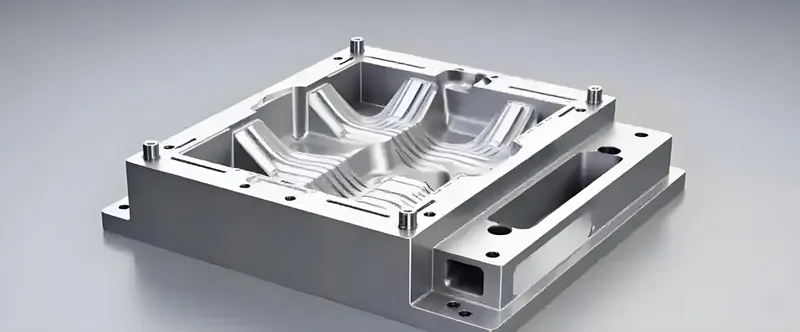

Diseño de moldes

-

Sistema de corredor equilibrado : garantiza el mismo flujo a cada cavidad.

-

Canales de enfriamiento : promueve el enfriamiento uniforme, reduciendo el tiempo del ciclo.

-

Ventilación : previene las trampas de aire que podrían causar defectos.

Parámetros de la máquina

-

Presión/velocidad de inyección 6 : debe llenar todas las cavidades sin prensurarse.

-

Control de temperatura : Mantiene la consistencia del material y las tasas de enfriamiento.

Propiedades de los materiales

- Viscosidad : afecta el flujo y la eficiencia de llenado.

- La contracción : impacta la precisión dimensional entre las cavidades.

Mantenimiento y configuración

-

Mantenimiento del moho : previene defectos relacionados con el desgaste.

-

Tiempo de configuración : los cambios rápidos minimizan el tiempo de inactividad.

La optimización de estos elementos mejora las tasas de producción y la calidad de la parte.

El diseño de moho es irrelevante para la eficiencia del molde de 6 cavidades.FALSO

Elementos de diseño como corredores y enfriamiento impactan directamente el llenado y el tiempo del ciclo.

El mantenimiento es clave para la eficiencia sostenida.Verdadero

El mantenimiento regular reduce el tiempo de inactividad y garantiza un rendimiento constante.

¿Cuáles son las aplicaciones típicas de 6 moldes de cavidades en el moldeo por inyección?

6 mohos de cavidad sobresalen en industrias que necesitan altos volúmenes de piezas pequeñas a medianas.

Las aplicaciones incluyen componentes automotrices, dispositivos médicos y bienes de consumo, aprovechando la eficiencia de la producción de múltiples cavidades 7 .

Industria automotriz

Se utiliza para conectores, clips y piezas de recorte, que se benefician de una alta salida y consistencia.

Industria médica

Produce barriles de jeringa, tapas y desechables, que requieren precisión y volumen.

Bienes de consumo

Hacer tapas de botella, juguetes y recintos, reduciendo los costos por parte de 8 .

Estos sectores capitalizan la escalabilidad de 6 moldes de cavidades.

6 moldes de cavidades son exclusivos del uso automotriz.FALSO

También se utilizan en las industrias de bienes médicos y de consumo.

6 moldes de cavidades se adaptan a la producción de piezas pequeñas de alto volumen.Verdadero

Su salida de varias partes es ideal para la fabricación a gran escala.

¿Cómo se comparan 6 moldes de cavidades con una sola cavidad y otros moldes de múltiples cavidades?

La comparación de los tipos de moho resalta las compensaciones en eficiencia y costo.

6 mohos de cavidades ofrecen tasas de producción más altas que los moldes de una sola cavidad, pero requieren un diseño y control más complejos, adecuado para las necesidades de medio a alto volumen.

| Característica | Molde de una sola cavidad | 6 moho de cavidad | Otros moldes de múltiples cavidades (por ejemplo, 2 o 4) |

|---|---|---|---|

| Tasa de producción | Bajo (1 parte/ciclo) | Alto (6 partes/ciclo) | Moderado (2-4 partes/ciclo) |

| Costo inicial | Más bajo | Más alto | Moderado |

| Complejidad | Más simple | Más complejo | Varía |

| Control de calidad | Más fácil | Más desafiante | Depende de las cavidades |

| Mejor para | Volúmenes bajos | Volúmenes medianos | Volúmenes flexibles |

Tasa de producción

6 mohos de cavidad superan significativamente los moldes de una sola cavidad, pero pueden tener tiempos de ciclo más largos que los mohos múltiples más pequeños.

Costo

Los costos iniciales más altos se compensan con costos más bajos por parte en grandes ejecuciones.

Complejidad

El aumento de las necesidades de diseño y control hace que 6 mohos de cavidades sean mejores para escenarios de alto volumen.

6 moldes de cavidades siempre son superiores.FALSO

Excelentes en volúmenes altos, pero pueden ser excesivos para pequeñas carreras.

Los moldes de una sola cavidad simplifican el control de calidad.Verdadero

Menos cavidades reducen los riesgos de variabilidad.

Conclusión

El moldeo por inyección con 6 moldes de cavidades ofrece una solución robusta para aumentar la eficiencia de producción [^91], produciendo múltiples piezas por ciclo. El éxito depende de un diseño preciso de moho, control de procesos y selección de materiales para garantizar la calidad en todas las cavidades. Para la producción de mediano a alto volumen 9 , los beneficios, una producción más alta y costos por parte más bajos, a menudo superan los desafíos, lo que hace que 6 mohos de cavidades sean una opción valiosa en la fabricación de productos automotrices, médicos y de consumo.

-

Explore las ventajas de 6 moldes de cavidades para comprender cómo pueden aumentar su eficiencia y calidad de producción. ↩

-

Conozca las propiedades únicas del polipropileno y sus aplicaciones en el moldeo de inyección para mejorar su proceso de selección de materiales. ↩

-

Comprender el proceso de moldeo por inyección es crucial para optimizar la eficiencia de producción y la calidad de la parte. Explore este recurso para obtener información detallada. ↩

-

Aprenda por qué el enfriamiento uniforme es esencial para minimizar los defectos y garantizar piezas de alta calidad en los procesos de moldeo por inyección. ↩

-

Explorar las mejores prácticas en el diseño de moho puede mejorar significativamente su comprensión de la eficiencia y la calidad en la producción. ↩

-

Comprender el impacto de la presión y la velocidad de inyección es crucial para optimizar los procesos de producción y lograr salidas de alta calidad. ↩

-

Descubra las ventajas de la producción de múltiples cavidades, un factor clave para lograr una alta producción y rentabilidad en la fabricación. ↩

-

Comprender los factores que afectan los costos por parte pueden ayudarlo a tomar decisiones informadas para la fabricación rentable. ↩

-

Descubra las mejores prácticas para la producción de mediano a alto volumen para maximizar la producción y mantener la calidad en los procesos de fabricación. ↩