El diseño de moldes es un proceso crucial en la fabricación que transforma materiales como plásticos, metales o vidrio en piezas precisas que se utilizan en industrias como la automotriz, la médica y la de bienes de consumo. Un molde bien diseñado garantiza piezas de alta calidad 1 , reduce el desperdicio y acelera la producción, mientras que uno mal diseñado puede provocar defectos, retrasos y mayores costos.

El diseño de moldes implica la creación de herramientas que dan forma a los materiales en piezas precisas, algo esencial para industrias como la automotriz y la médica, donde la calidad y la eficiencia son primordiales.

Comprender los fundamentos del diseño de moldes 2 es fundamental para aprovechar sus beneficios en sus proyectos. Explore las siguientes secciones para conocer los componentes, materiales, procesos y desafíos que implica un diseño de moldes eficaz.

El diseño de moldes es esencial para la producción de gran volumen.Verdadero

El diseño de moldes permite una producción eficiente y consistente de grandes cantidades de piezas, lo que lo hace ideal para industrias que requieren producción en masa.

El diseño de moldes solo se utiliza en la industria del plástico.FALSO

Si bien es común en los plásticos, el diseño de moldes también es crucial para los metales, el vidrio y otros materiales en diversas industrias.

- 1. ¿Cuáles son los componentes clave de un molde?

- 2. ¿Qué materiales se utilizan comúnmente en el diseño de moldes?

- 3. ¿Qué es el proceso de diseño de moldes?

- 4. ¿Cuáles son los desafíos comunes en el diseño de moldes?

- 5. ¿Cuáles son las aplicaciones del diseño de moldes?

- 6. ¿En qué se diferencia el diseño de moldes de otros procesos de fabricación?

- 7. Conclusión

¿Cuáles son los componentes clave de un molde?

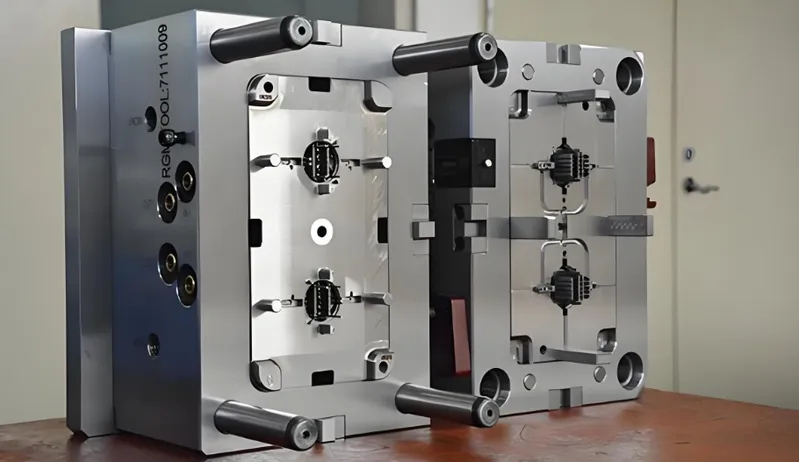

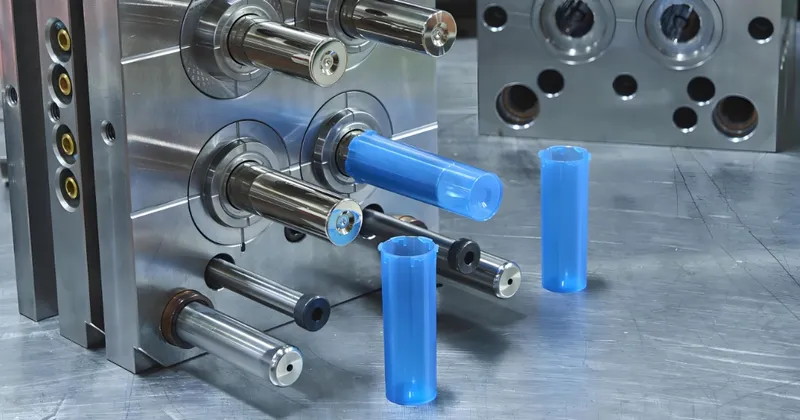

Los moldes son herramientas complejas formadas por varios componentes críticos que trabajan juntos para dar forma a los materiales de manera precisa y eficiente.

Los componentes clave del molde incluyen el núcleo y la cavidad 3 para dar forma, canales de enfriamiento 4 para controlar la temperatura, sistema de expulsión 5 para la extracción de piezas y compuertas/canales para el flujo de material.

| Componente | Función | Notas |

|---|---|---|

| Núcleo y cavidad | Dar forma a las características externas e internas | Debe estar alineado con precisión |

| Canales de enfriamiento | Regular la temperatura para un enfriamiento uniforme | Esencial para el tiempo de ciclo |

| Sistema de eyección | Elimina la parte endurecida sin dañarla | Incluye pasadores, expulsión de aire |

| Puertas y corredores | Controlar el flujo de material hacia la cavidad | Afecta la calidad de la pieza |

Núcleo y cavidad

El núcleo y la cavidad son el corazón del molde y definen la forma de la pieza final. La cavidad forma la superficie exterior, mientras que el núcleo conforma el interior. La precisión en su diseño es crucial para la precisión de la pieza.

Canales de enfriamiento

Los canales de refrigeración garantizan un enfriamiento uniforme del molde, evitando defectos como deformaciones o contracciones. Los diseños avanzados utilizan refrigeración conformal para una mejor disipación del calor.

Sistema de eyección

El sistema de expulsión, que suele consistir en pasadores o chorros de aire, retira la pieza sin causar daños. Una correcta colocación es fundamental para evitar marcas o deformaciones.

Puertas y corredores

Las compuertas y canales controlan el flujo del material hacia el molde. Un diseño deficiente puede provocar defectos como líneas de soldadura o trampas de aire.

Los canales de enfriamiento son opcionales en el diseño del molde.FALSO

Los canales de enfriamiento son esenciales para controlar la temperatura y garantizar la calidad de las piezas, especialmente en la producción de gran volumen.

El núcleo y la cavidad deben estar alineados con precisión para obtener piezas precisas.Verdadero

La desalineación puede provocar defectos como rebabas o llenado incompleto, comprometiendo la calidad de la pieza.

¿Qué materiales se utilizan comúnmente en el diseño de moldes?

Elegir el material adecuado para un molde es crucial para la durabilidad, la rentabilidad y el rendimiento, dependiendo del volumen de producción y los requisitos de las piezas.

Los materiales de molde más comunes 6 incluyen acero para mayor durabilidad, aluminio para prototipos rentables y polímeros impresos en 3D 7 para pruebas rápidas.

| Material | Durabilidad | Costo | Mejor para |

|---|---|---|---|

| Acero | Alto | Alto | Producción de alto volumen |

| Aluminio | Medio | Bajo | Prototipado, tiradas de bajo volumen |

| Cobre-berilio8 | Medio | Alto | Enfriamiento rápido, piezas complejas |

| Polímeros impresos en 3D | Bajo | Bajo | Prototipado rápido, pruebas |

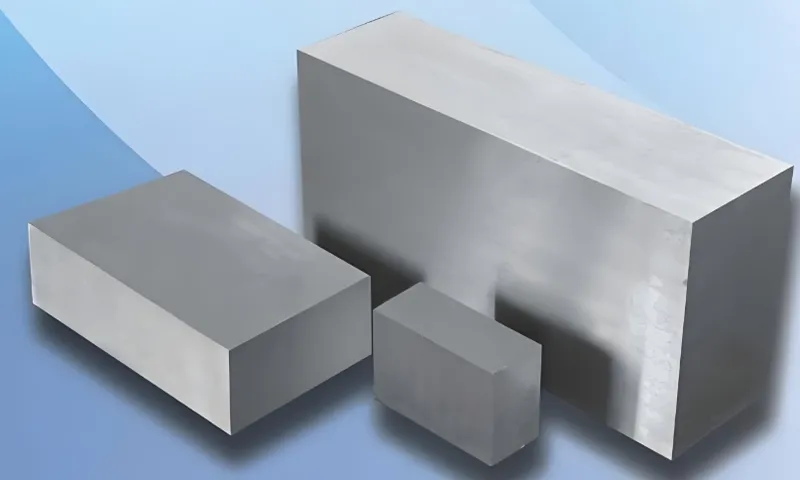

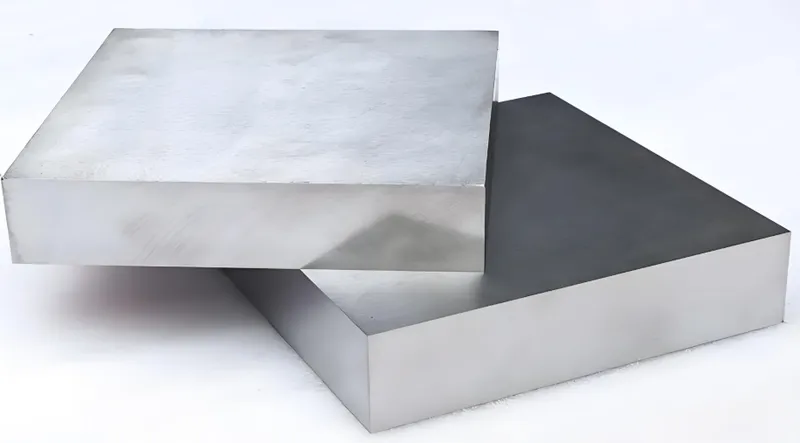

Acero

El acero es el material predilecto para la producción a gran escala debido a su durabilidad y capacidad para soportar altas temperaturas y presiones. Sin embargo, es caro y tiene menor conductividad térmica.

Aluminio

El aluminio es rentable y ofrece una mejor conductividad térmica, lo que lo hace ideal para la creación de prototipos o la producción de bajo volumen donde la velocidad y el costo son prioridades.

Cobre-berilio

El cobre-berilio se utiliza en moldes que requieren una excelente conductividad térmica, como aquellos con necesidades complejas de refrigeración. Es más caro, pero reduce los tiempos de ciclo.

Polímeros impresos en 3D

Los moldes impresos en 3D, a menudo fabricados con fotopolímeros, son perfectos para el prototipado rápido. Son menos duraderos, pero permiten iteraciones de diseño rápidas.

El acero es el único material utilizado para moldes en producciones de gran volumen.FALSO

Si bien el acero es común, otros materiales como el cobre-berilio también se utilizan para aplicaciones específicas de gran volumen que requieren un enfriamiento rápido.

Los moldes impresos en 3D son adecuados para la producción a largo plazo.FALSO

Los moldes impresos en 3D son mejores para la creación de prototipos debido a su menor durabilidad en comparación con los moldes de metal.

¿Qué es el proceso de diseño de moldes?

El proceso de diseño de moldes 9 es un enfoque sistemático que garantiza que el molde cumpla con los requisitos de la pieza al tiempo que optimiza el costo, la calidad y la eficiencia de producción.

El proceso de diseño del molde implica analizar la pieza, seleccionar los materiales 10 , diseñar la disposición del molde, simular el rendimiento y probar el diseño.

Analizar la pieza

Comience evaluando el tamaño, la forma, las tolerancias y el material de la pieza. Identifique posibles problemas, como paredes delgadas o socavaduras, que podrían complicar el moldeo.

Elija el material del molde

Seleccione el material adecuado según el volumen de producción, la complejidad de la pieza y el presupuesto. El acero es ideal para grandes producciones, mientras que el aluminio o los polímeros impresos en 3D son ideales para la creación de prototipos.

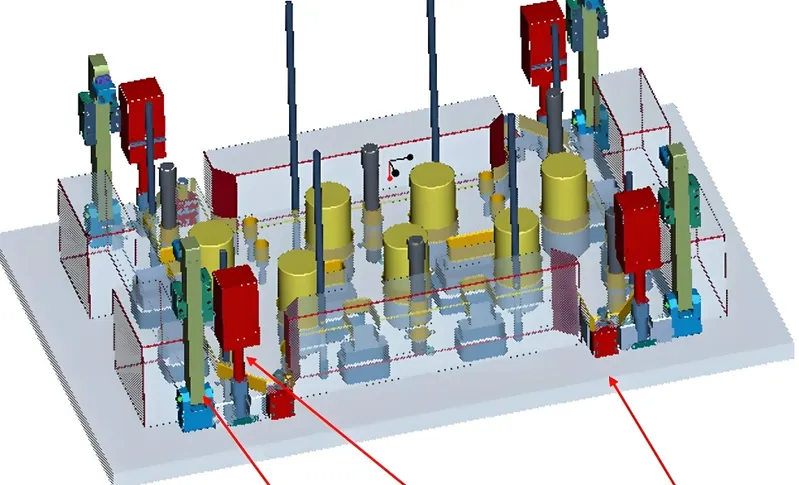

Diseñar la disposición del molde

Decida el número de cavidades (monocavidades o multicavidades), la ubicación de las compuertas y los canales, y el diseño del sistema de refrigeración. Utilice software de simulación para optimizar el diseño.

Simular y probar

Utilice las herramientas de simulación 11 para predecir problemas de flujo de material, refrigeración y expulsión. Cree un prototipo del molde (p. ej., mediante impresión 3D) para validar el diseño antes de la producción completa.

La simulación es un paso opcional en el diseño de moldes.FALSO

La simulación es crucial para identificar posibles problemas como un flujo deficiente de material o un enfriamiento desigual antes de fabricar el molde.

Los moldes de múltiples cavidades siempre son mejores que los moldes de una sola cavidad.FALSO

Los moldes multicavidad aumentan la velocidad de producción, pero son más complejos y costosos, lo que los hace inadecuados para producciones de bajo volumen.

¿Cuáles son los desafíos comunes en el diseño de moldes?

El diseño de moldes no está exento de desafíos, y abordarlos de manera temprana puede ahorrar tiempo y costos a largo plazo.

Los desafíos comunes en el diseño de moldes incluyen la gestión térmica, problemas de flujo de material y el equilibrio entre costos y calidad.

Gestión térmica

Un enfriamiento desigual puede causar defectos como deformaciones o hundimientos. Diseñar canales de enfriamiento efectivos, especialmente para piezas complejas, es crucial.

Flujo de materiales

Un diseño deficiente de la compuerta y el canal puede provocar un llenado incompleto, la formación de trampas de aire o líneas de soldadura. Las herramientas de simulación ayudan a predecir y resolver estos problemas.

Costo vs. Calidad

Los moldes de alta calidad, especialmente los de acero, tienen costos iniciales elevados. Es fundamental equilibrar estos costos con la necesidad de durabilidad y calidad de las piezas.

La gestión térmica sólo es una preocupación en el moldeo de plástico.FALSO

La gestión térmica también es fundamental en el moldeo de metales y vidrio, ya que un enfriamiento desigual puede provocar defectos en cualquier material.

Las herramientas de simulación pueden eliminar por completo los desafíos de diseño de moldes.FALSO

Si bien la simulación ayuda a identificar problemas, factores del mundo real como las variaciones de materiales o las configuraciones de las máquinas aún pueden causar problemas.

¿Cuáles son las aplicaciones del diseño de moldes?

El diseño de moldes es fundamental para diversas industrias y permite la producción de piezas precisas y de alta calidad a gran escala.

El diseño de moldes se utiliza en las industrias automotriz, aeroespacial, médica y de bienes de consumo para producir piezas como tableros, álabes de turbinas, jeringas y envases.

Automotor

Los moldes se utilizan para crear molduras interiores, paneles exteriores y componentes de motor que requieren durabilidad y precisión.

Aeroespacial

Las piezas ligeras y de alta precisión, como los álabes de turbinas, se producen utilizando moldes diseñados para geometrías complejas y tolerancias estrictas.

Médico

Los dispositivos estériles y de alta precisión, como jeringas e implantes, dependen de moldes para garantizar una calidad y seguridad constantes.

Bienes de consumo

Los moldes son esenciales para producir en masa artículos como embalajes, carcasas de dispositivos electrónicos y juguetes con una calidad constante.

El diseño de moldes sólo es relevante para grandes fabricantes.FALSO

Las pequeñas empresas y las empresas emergentes también utilizan el diseño de moldes, especialmente con opciones rentables como moldes impresos en 3D para la creación de prototipos.

El diseño del molde es crucial para garantizar la consistencia de las piezas en la producción en masa.Verdadero

Los moldes bien diseñados producen piezas idénticas con una variación mínima, algo esencial para industrias como la automotriz y la médica.

¿En qué se diferencia el diseño de moldes de otros procesos de fabricación?

El diseño de moldes es distinto de otros métodos de fabricación como la impresión 3D o el mecanizado CNC, cada uno con sus propias ventajas y limitaciones.

El diseño de moldes permite una producción de gran volumen con una calidad constante, mientras que la impresión 3D es mejor para la creación de prototipos y el mecanizado CNC ofrece precisión para ejecuciones de bajo volumen.

| Proceso | Mejor para | Ventajas | Contras |

|---|---|---|---|

| Diseño de moldes | Producción de alto volumen | Calidad constante, ciclos rápidos | Alto costo inicial |

| Impresión 3D | Prototipado, geometrías complejas | Bajo costo para tiradas pequeñas | Más lento para grandes volúmenes |

| Mecanizado CNC | Piezas de precisión, bajo volumen | Alta precisión, no necesita molde | Lento para la producción en masa |

Diseño de moldes

Ideal para la producción en masa, el diseño del molde garantiza una calidad de pieza constante y tiempos de ciclo rápidos, pero requiere una inversión inicial significativa.

Impresión 3D

Ideal para creación rápida de prototipos y geometrías complejas, la impresión 3D es rentable para tiradas pequeñas, pero no es adecuada para producciones de gran volumen.

Mecanizado CNC

El mecanizado CNC ofrece alta precisión para tiradas de bajo volumen sin necesidad de molde, pero es más lento y más costoso por pieza para grandes cantidades.

El diseño de moldes siempre es más caro que otros procesos de fabricación.FALSO

Si bien los moldes tienen costos iniciales elevados, resultan rentables para grandes producciones debido a los menores costos por pieza.

La impresión 3D puede reemplazar completamente el diseño de moldes en la fabricación.FALSO

La impresión 3D es excelente para la creación de prototipos, pero carece de la velocidad y la durabilidad necesarias para la producción de gran volumen.

Conclusión

El diseño de moldes es fundamental en la fabricación moderna, ya que permite la producción eficiente de piezas de alta calidad en todos los sectores. Al comprender los componentes, materiales, procesos y desafíos clave, podrá tomar decisiones informadas que equilibren costo, calidad y eficiencia de producción. Ya sea que diseñe para la industria automotriz, médica o de bienes de consumo, un diseño de moldes eficaz es esencial para el éxito.

-

Descubra cómo las piezas de alta calidad pueden mejorar los resultados de fabricación y reducir los costos, haciendo que sus proyectos sean más exitosos. ↩

-

Comprender las mejores prácticas en el diseño de moldes puede mejorar significativamente la eficiencia de la producción y la calidad del producto. Explore este enlace para obtener más información. ↩

-

Comprender el núcleo y la cavidad es esencial para lograr precisión en el diseño del molde, lo que impacta directamente en la calidad de la pieza. ↩

-

La exploración de los canales de enfriamiento puede revelar técnicas para mejorar la eficiencia del molde y prevenir defectos durante la producción. ↩

-

Aprender sobre los sistemas de expulsión puede ayudarle a optimizar los procesos de extracción de piezas, garantizando la calidad y la eficiencia en la fabricación. ↩

-

Explore este enlace para comprender los distintos materiales de molde y sus aplicaciones específicas, lo que le garantizará tomar una decisión informada para su proyecto. ↩

-

Descubra los usos innovadores de los polímeros impresos en 3D en la fabricación de moldes, que pueden mejorar su proceso de creación de prototipos y acelerar la producción. ↩

-

Conozca los beneficios únicos del cobre-berilio en la fabricación de moldes, especialmente para piezas complejas que requieren un enfriamiento rápido. ↩

-

Comprender el proceso de diseño de moldes es crucial para optimizar la eficiencia de la producción y garantizar la calidad en la fabricación. Explore este recurso para ampliar sus conocimientos. ↩

-

Elegir los materiales adecuados es vital para el éxito del diseño de moldes. Este recurso le guiará en el proceso de selección para obtener resultados óptimos. ↩

-

Las herramientas de simulación son esenciales para predecir problemas en el diseño de moldes. Descubra las mejores herramientas que pueden ayudarle a optimizar su proceso de diseño. ↩