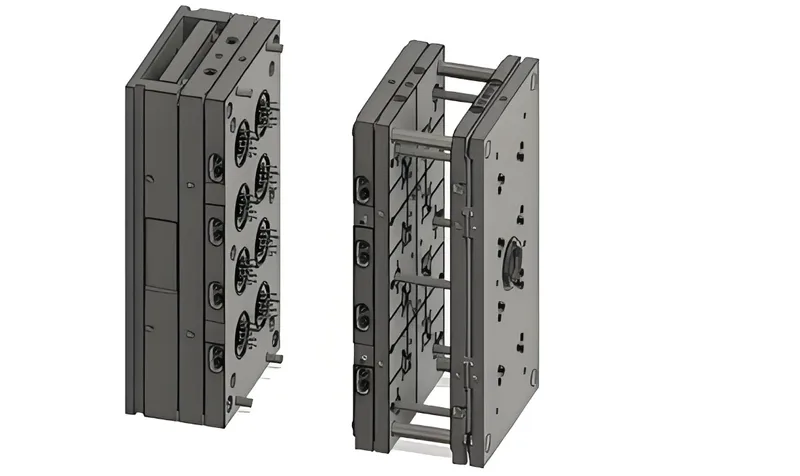

El molde de tres placas es fundamental en el moldeo por inyección, ya que permite a los fabricantes producir piezas de plástico complejas con precisión y eficiencia. Gracias a su diseño único de tres placas, este tipo de molde ofrece una colocación flexible de las compuertas y un desmoldeo automático 1 , lo que lo hace ideal para industrias como la automotriz, la médica y la de bienes de consumo. Comprender la mecánica de un molde de tres placas es esencial para aprovechar sus ventajas en el proceso de producción.

Un molde de tres placas consta de tres placas principales (cavidad, núcleo y canal), lo que permite la colocación de compuertas centrales o múltiples, la separación automática de los canales y una mejor calidad de las piezas, particularmente en diseños complejos.

Dominar la mecánica de un molde de tres placas 2 puede mejorar sus capacidades de fabricación. Explore el desglose detallado a continuación para ver cómo esta tecnología puede optimizar su producción.

Los moldes de tres placas reducen los costos de producción.FALSO

Si bien ofrecen flexibilidad de diseño, los moldes de tres placas son más complejos y costosos que alternativas más simples, como los moldes de dos placas.

Los moldes de tres placas solo se utilizan en producciones de gran volumen.FALSO

También se utilizan en volúmenes bajos a medios cuando se requieren ubicaciones de puertas específicas o descompuertas automáticas.

¿Qué es un molde de tres placas?

Los moldes de tres placas son un tipo especializado de molde de inyección utilizado en la fabricación de plásticos, que ofrece ventajas únicas en la colocación de las entradas y la separación de los canales. A continuación, analizamos sus definiciones, clasificaciones y características clave.

Un molde de tres placas, también conocido como molde de triple placa o molde de la serie T, consta de tres placas (cavidad, núcleo y canal), lo que permite la colocación flexible de las compuertas 3 y la eliminación automática de las compuertas para piezas de plástico complejas.

| Aspecto | Detalles |

|---|---|

| Nombre técnico completo | Molde de inyección de tres placas4 |

| Alias comunes | Molde de triple placa, molde de compuerta pequeña, base de molde de la serie T |

| Principio fundamental | Utiliza dos líneas de separación para separar el canal y expulsar la pieza automáticamente |

| Clasificación | – Proceso : Moldeo por inyección – Materiales : Termoplásticos (p. ej., ABS, polipropileno) – Aplicaciones : Automotriz, médica, bienes de consumo |

Características principales

-

Colocación flexible de puertas : permite puertas centrales o múltiples, lo que reduce defectos como líneas de soldadura.

-

Descompresión automática : separa el canal de la pieza durante la apertura del molde, minimizando el trabajo manual.

-

Complejidad : Más complejo que los moldes de dos placas, lo que requiere una alineación y un mantenimiento precisos.

Los moldes de tres placas son ideales para piezas en las que las marcas de compuerta en las paredes laterales no son deseables, como en dispositivos médicos o productos estéticos de consumo. Tecnología del plástico.

Los moldes de tres placas son esenciales para todos los proyectos de moldeo por inyección.FALSO

Son más adecuados para aplicaciones específicas que requieren compuertas flexibles o descompuertas automáticas, no para todos los proyectos.

Los moldes de tres placas mejoran la calidad de las piezas en diseños complejos.Verdadero

Su colocación flexible de compuertas reduce los defectos y mejora el acabado de la superficie.

¿Cuándo conviene utilizar un molde de tres placas?

Elegir el tipo de molde adecuado es crucial para optimizar la producción. Los moldes de tres placas ofrecen ventajas distintivas, pero también presentan desventajas. A continuación, analizamos escenarios de aplicación típicos y comparamos sus ventajas y desventajas con otros tipos de moldes.

Los moldes de tres placas son ideales para piezas que requieren compuertas centrales o múltiples, descompresión automática o acabados de superficie de alta calidad, comúnmente utilizados en las industrias automotriz, médica y de bienes de consumo.

Escenarios típicos de aplicación

-

Compuerta central : esencial para piezas como tapas o dispositivos médicos para evitar líneas de soldadura y garantizar un llenado uniforme.

-

Puertas múltiples : se utilizan en piezas grandes o complejas (por ejemplo, componentes automotrices) para un flujo de material equilibrado.

-

Descompresión automática : reduce la mano de obra en producciones de gran volumen, como en componentes de embalaje de plástico general.

Comparación de pros y contras

| Tipo de molde | Ventajas | Contras |

|---|---|---|

| Molde de tres placas | – Colocación flexible de la puerta – Desbloqueo automático – Mejor acabado de la superficie |

– Mayor costo – Tiempos de ciclo más largos – Mantenimiento más complejo |

| Molde de dos placas | – Menor costo – Diseño más simple – Tiempos de ciclo más cortos |

– Colocación limitada de la puerta – Extracción manual del corredor |

| Molde de canal caliente | – Sin desperdicio de canal frío – Compuerta flexible |

– Alto costo – Sistemas de calefacción complejos |

Los moldes de tres placas logran un equilibrio entre flexibilidad y costo, lo que los convierte en una opción intermedia para los fabricantes que necesitan características de diseño específicas sin el gasto de los sistemas de canal caliente Prototool.

Los moldes de tres placas son más rentables que los moldes de dos placas.FALSO

Generalmente son más caros debido a su complejidad y componentes adicionales.

Los moldes de tres placas reducen el trabajo manual en la producción.Verdadero

La descompresión automática elimina la necesidad de retirar los canales manualmente.

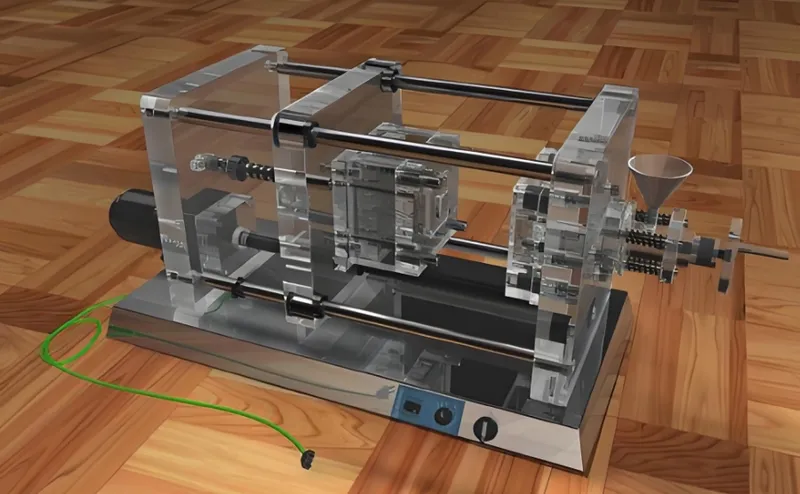

¿Cómo funciona un molde de tres placas?

Comprender el flujo de trabajo de un molde de tres placas es fundamental para aprovechar sus ventajas. A continuación, desglosamos el proceso y analizamos la compatibilidad de materiales 5 .

El proceso de molde de tres placas implica sujeción, inyección, enfriamiento y una apertura de dos etapas para la separación automática del canal y la expulsión de la pieza, con parámetros clave como la presión de inyección 6 y el tiempo de enfriamiento 7 .

Desglose del flujo de trabajo del proceso

-

Sujeción : Las tres placas (cavidad, núcleo y canal) se cierran, formando una cavidad sellada. Una fuerza de sujeción de 8 es crítica (p. ej., 500 toneladas para moldes grandes).

-

Inyección : El plástico fundido se inyecta a través de la placa guía. Es necesario optimizar la presión de inyección (p. ej., 1000-2000 psi) y la temperatura

-

Enfriamiento : El plástico se enfría y solidifica. El tiempo de enfriamiento (p. ej., 10-30 segundos para el polipropileno) se controla mediante canales de enfriamiento.

-

Primera apertura : La placa del corredor se separa, dejando afuera el canal frío.

-

Segunda Apertura : La placa central se separa, expulsando la pieza a través de pasadores expulsores Mechanicaleng Blog.

Compatibilidad de materiales

Los moldes de tres placas funcionan con diversos termoplásticos, pero las propiedades del material influyen en el proceso:

-

Propiedades de flujo : Los materiales de alta viscosidad (por ejemplo, policarbonato) pueden requerir una mayor presión de inyección.

-

Tasas de contracción : Los materiales como el polipropileno (contracción del 1-2 %) necesitan un enfriamiento preciso para evitar deformaciones. Boyan Manufacturing Solutions.

Los moldes de tres placas requieren tiempos de ciclo más largos que los moldes de dos placas.Verdadero

El proceso de apertura de dos etapas aumenta el tiempo del ciclo en comparación con los moldes de una sola etapa.

La elección del material no afecta el rendimiento del molde de tres placas.FALSO

Diferentes materiales requieren ajustes en parámetros como la presión de inyección y el tiempo de enfriamiento.

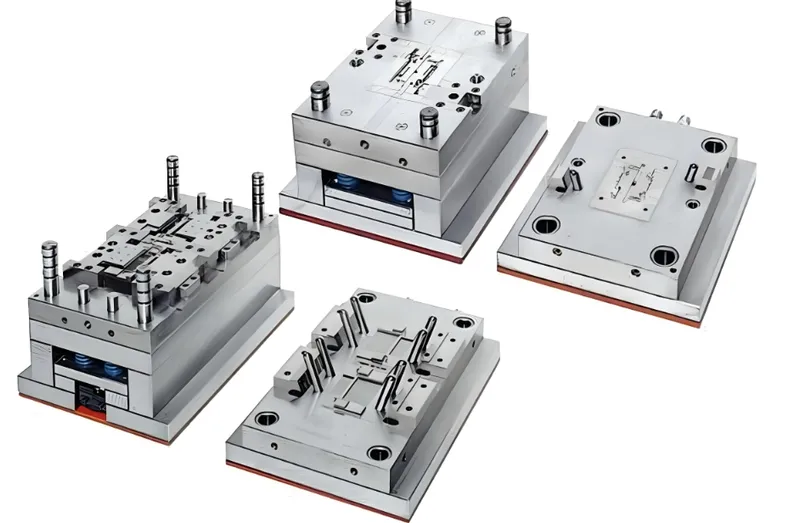

¿Cuáles son las consideraciones clave para diseñar un molde de tres placas?

El diseño de un molde de tres placas requiere una planificación minuciosa para garantizar la eficiencia y la rentabilidad. A continuación, presentamos una lista de verificación de diseño y una guía para la toma de decisiones.

Las consideraciones clave incluyen la ubicación de la compuerta, el diseño del canal, el sistema de expulsión y el volumen de producción, con una lista de verificación para evitar errores comunes y un árbol de decisiones para la selección del molde.

Lista de verificación de diseño

-

Comprobación de necesidad : Confirme si se requiere compuerta flexible o descompuerta automática; de lo contrario, utilice un molde de dos placas.

-

Base del molde : seleccione una base de molde de la serie T para la placa extractora del canal.

-

Líneas de partición : define dos líneas de partición para la extracción del canal y la expulsión de la pieza.

-

Sistema de canal : Diseño para un desmontaje limpio; diámetro típico del canal: 3-6 mm.

-

Compuertas : utilice compuertas de precisión (0,5-2 mm) para piezas pequeñas.

-

Expulsión : Asegúrese de que la expulsión sea robusta con pasadores (de 2 a 5 mm de diámetro).

-

Enfriamiento : Diseñe canales eficientes (espaciado de 10 a 15 mm) para reducir el tiempo del ciclo.

-

Mantenimiento : utilice materiales resistentes al desgaste (por ejemplo, SKD61) para los pasadores.

-

Costo vs. Volumen : Evalúe si el volumen de producción justifica la complejidad del molde.

Toma de decisiones de selección de procesos

Utilice este árbol de decisiones para elegir el molde adecuado:

-

Paso 1 : ¿Requiere la pieza una colocación específica de la compuerta? En caso afirmativo , considere un molde de tres placas o de canal caliente.

-

Paso 2 : ¿El volumen de producción es alto? De ser así , un molde de tres placas podría ser rentable.

-

Paso 3 : ¿Puede permitirse un mayor costo inicial? Si no , considere un molde de dos placas.

-

Paso 4 : ¿Necesita desgate automático? En caso afirmativo , el molde de tres placas es ideal para moldes FOW.

Los moldes de tres placas son siempre la mejor opción para piezas complejas.FALSO

Son ideales para necesidades específicas pero pueden resultar excesivos para diseños más simples.

Un diseño adecuado puede minimizar los problemas de mantenimiento en moldes de tres placas.Verdadero

El uso de materiales resistentes al desgaste y sistemas de refrigeración eficientes reduce el tiempo de inactividad.

Los moldes de tres placas forman parte de un ecosistema más amplio de tecnologías de moldeo por inyección. A continuación, exploramos las tecnologías relacionadas, tanto previas como posteriores.

Las tecnologías relacionadas incluyen el desarrollo de materiales, software de diseño de piezas 9 , moldes de canal caliente 10 , moldes apilados y moldeo por inserción, cada uno de los cuales mejora o complementa las capacidades del molde de tres placas.

Tecnologías Upstream

-

Desarrollo de materiales : Las innovaciones en plásticos de origen biológico impactan en la compatibilidad de los moldes.

-

Software de diseño de piezas : herramientas como Moldflow optimizan los diseños para moldes de tres placas.

Tecnologías downstream

-

Moldes de canal caliente : ofrecen una entrada flexible sin canales fríos, ideales para producción de gran volumen.

-

Moldes apilables : aumente la producción mediante el uso de múltiples niveles, complementando los diseños de tres placas.

-

Moldeo por inserción : permite el moldeo alrededor de insertos, lo que a menudo requiere ubicaciones de compuertas específicas en el molde ACO.

Los moldes de tres placas están obsoletos debido a las nuevas tecnologías.FALSO

Siguen siendo relevantes para aplicaciones específicas donde el costo y la flexibilidad del diseño están en equilibrio.

La comprensión de las tecnologías relacionadas mejora la eficiencia del molde de tres placas.Verdadero

La integración de tecnologías upstream y downstream optimiza la producción.

Conclusión

Los moldes de tres placas son una herramienta potente en el moldeo por inyección 11 , ofreciendo una flexibilidad inigualable en la colocación de las entradas y la eliminación automática de las entradas para piezas complejas. Si bien conllevan mayores costos y complejidad, sus beneficios en la calidad de las piezas 12 y la reducción de mano de obra los hacen indispensables en industrias como la automotriz, la médica y la de bienes de consumo. Al comprender su mecánica y aplicaciones, los fabricantes pueden tomar decisiones informadas para optimizar la producción.

-

Explore el concepto de desgate automático para comprender su función en la minimización del trabajo manual y la mejora de la eficiencia de la producción. ↩

-

Descubra los beneficios únicos de los moldes de tres placas en el moldeo por inyección, mejorando la eficiencia de la producción y la calidad de las piezas. ↩

-

Descubra cómo la colocación flexible de compuertas puede reducir los defectos y mejorar la calidad de las piezas moldeadas en la fabricación. ↩

-

Explore los beneficios de los moldes de inyección de tres placas para comprender sus aplicaciones y ventajas en la fabricación. ↩

-

Descubra los tipos de materiales que funcionan mejor con moldes de tres placas para obtener resultados de producción óptimos. ↩

-

Comprender la presión de inyección es crucial para optimizar el proceso de moldeo y garantizar la calidad de las piezas. Explore este enlace para obtener información detallada. ↩

-

El tiempo de enfriamiento influye directamente en la calidad del producto final. Descubra más sobre su impacto y técnicas de optimización en este recurso. ↩

-

Comprender la fuerza de sujeción es esencial para optimizar el proceso de moldeo por inyección y garantizar la calidad del producto. ↩

-

Descubra las mejores herramientas de software que pueden mejorar su proceso de diseño de moldes y mejorar los resultados de producción. ↩

-

Descubra cómo los moldes de canal caliente pueden optimizar su proceso de producción y reducir el desperdicio en la fabricación. ↩

-

Descubra técnicas e innovaciones de vanguardia en moldeo por inyección que pueden mejorar la eficiencia de su producción y la calidad de sus piezas. ↩

-

Explore los elementos críticos que afectan la calidad de las piezas en el moldeo por inyección para garantizar resultados de producción óptimos. ↩