El moldeo por inyección de plástico es un proceso de fabricación vital que produce piezas de plástico precisas y complejas en grandes volúmenes. Un aspecto crucial de este proceso es determinar la capacidad de la máquina de moldeo por inyección para garantizar que satisfaga las demandas de producción de forma eficiente y rentable. La capacidad de la máquina se define principalmente por su peso de inyección 1 (la cantidad máxima de plástico que puede inyectar por ciclo) y su fuerza de cierre 2 (la fuerza necesaria para mantener el molde cerrado durante la inyección). Estos factores, junto con las propiedades del material y el diseño de la pieza, guían el proceso de selección.

Para determinar la capacidad, calcule el peso de la inyección en función del volumen de la pieza y la densidad del material, apuntando al 20-80 % de la capacidad de la máquina para resinas generales, y asegúrese de que la fuerza de sujeción (2-5 toneladas por pulgada cuadrada de área de la pieza, más un margen de seguridad del 10 %) coincida con los requisitos de producción.

Este artículo explora los factores clave, las aplicaciones, los detalles técnicos y las herramientas prácticas para determinar la capacidad de la máquina 3 , lo que le ayudará a tomar decisiones informadas para sus necesidades de fabricación.

El peso del disparo es el único determinante de la capacidad de la máquina.FALSO

Si bien el peso del disparo es un factor clave, la fuerza de sujeción y las propiedades del material también juegan un papel importante en la determinación de la capacidad.

La selección adecuada de la capacidad mejora la eficiencia de la producción.Verdadero

Adaptar la capacidad de la máquina a los requisitos de la pieza reduce el desperdicio y el tiempo de inactividad, optimizando la producción.

- 1. ¿Cuáles son los factores clave para determinar la capacidad de la máquina de moldeo por inyección?

- 2. ¿Cuáles son las aplicaciones típicas de las máquinas de moldeo por inyección?

- 3. ¿Cómo se compara el moldeo por inyección con otros métodos de fabricación?

- 4. ¿Cuáles son los pasos del proceso de moldeo por inyección?

- 5. ¿Qué herramientas prácticas ayudan a determinar la capacidad de la máquina?

- 6. ¿Qué tecnologías se relacionan con el moldeo por inyección?

- 7. Conclusión

¿Cuáles son los factores clave para determinar la capacidad de la máquina de moldeo por inyección?

Para determinar la capacidad adecuada de la máquina es necesario evaluar varios parámetros críticos que garantizan que la máquina pueda producir piezas de manera eficaz.

Los factores clave incluyen el peso de la inyección 4 , la fuerza de sujeción 5 y las propiedades del material 6 , que en conjunto determinan la idoneidad de la máquina para piezas específicas y objetivos de producción.

| Factor | Descripción | Notas |

|---|---|---|

| Peso del disparo | Cantidad de plástico inyectado por ciclo, idealmente entre el 20 y el 80 % de la capacidad de la máquina. | Depende del material y del tamaño de la pieza. |

| Fuerza de sujeción | Fuerza para mantener el molde cerrado, normalmente de 2 a 5 toneladas/pulgada² de área proyectada. | Requiere un margen de seguridad del 10%. |

| Propiedades de los materiales | Influye en las necesidades de flujo, contracción y presión, afectando la elección de capacidad. | Varía según el tipo de resina. |

Peso del disparo

El peso de inyección se refiere al volumen máximo de plástico (en gramos u onzas) que la máquina puede inyectar por ciclo. Para resinas de uso general, como el polietileno (PE) o el polipropileno (PP), el peso de inyección de la pieza debe estar entre el 20 % y el 80 % de la capacidad de la máquina para garantizar un llenado adecuado y evitar la sobrecarga. Para resinas de ingeniería, como el policarbonato (PC), se recomienda un rango más estrecho, del 30 % al 50 %, debido a las estrictas necesidades de procesamiento ( Maquinaria y Fabricación de Plásticos ).

Fuerza de sujeción

La fuerza de sujeción, medida en toneladas, mantiene el molde cerrado contra la presión del plástico inyectado. Se calcula multiplicando el área proyectada de la pieza (en pulgadas cuadradas) por 2 a 5 toneladas por pulgada cuadrada, dependiendo de la viscosidad del material. Por ejemplo, una pieza con un área de 50 pulgadas cuadradas podría necesitar 150 toneladas de fuerza de sujeción, más un margen de seguridad del 10 %, lo que suma un total de 165 toneladas ( Nicolet Plastics ).

Propiedades de los materiales

Las características del plástico, como la viscosidad, el punto de fusión y la contracción, influyen en los requisitos de capacidad. Los materiales de alta viscosidad, como el nailon, requieren presiones de inyección más altas, mientras que los materiales con contracción significativa, como el ABS, exigen un control preciso del molde y la refrigeración.

La fuerza de sujeción depende únicamente del tamaño del molde.FALSO

La fuerza de sujeción está influenciada por el área de la pieza, la viscosidad del material y la presión de inyección, no solo por el tamaño del molde.

La elección del material afecta tanto al peso de la inyección como a las necesidades de fuerza de sujeción.Verdadero

Diferentes plásticos requieren ajustes en los parámetros de inyección y sujeción para lograr piezas de calidad.

¿Cuáles son las aplicaciones típicas de las máquinas de moldeo por inyección?

Las máquinas de moldeo por inyección respaldan una variedad de industrias, cada una con distintas necesidades de capacidad basadas en el tamaño de la pieza, la precisión y el volumen de producción.

Las aplicaciones comunes incluyen la industria automotriz, médica, de embalaje y de bienes de consumo, donde la capacidad de la máquina afecta la eficiencia de la producción y la calidad de las piezas.

Industria automotriz

Las piezas de automóviles, como parachoques y salpicaderos, requieren máquinas grandes con elevadas fuerzas de sujeción (que a menudo superan las 1.000 toneladas) debido a su tamaño y a sus exigencias estructurales.

Industria médica

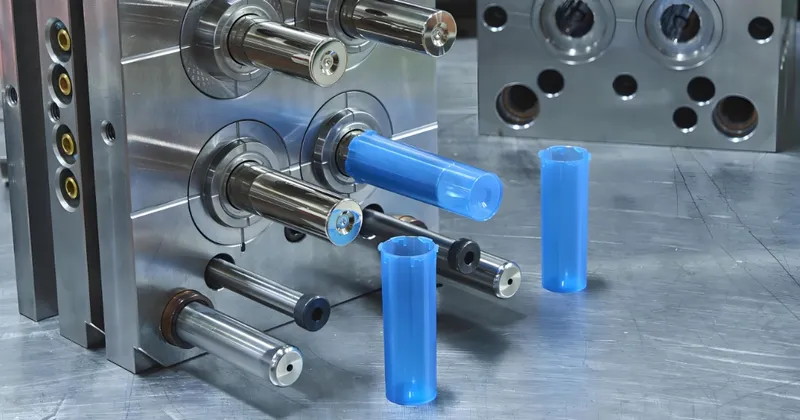

Los componentes médicos, como jeringas e implantes, necesitan pesos de inyección más pequeños pero una alta precisión, y a menudo se utilizan máquinas con sistemas de control avanzados para resinas diseñadas.

Industria del embalaje

Los artículos de embalaje como tapas y contenedores prefieren máquinas de alta velocidad con fuerzas de sujeción moderadas, optimizadas para tiempos de ciclo rápidos y alto rendimiento.

Bienes de consumo

Desde juguetes hasta carcasas electrónicas, los productos de consumo varían ampliamente y requieren máquinas que van desde pequeñas unidades de precisión hasta modelos más grandes para artículos más voluminosos.

El moldeo por inyección está limitado a la producción a gran escala.FALSO

Es rentable para grandes volúmenes, pero también puede adaptarse a tiradas medianas con una planificación adecuada.

Las piezas de automóviles suelen requerir fuerzas de sujeción mayores que las piezas médicas.Verdadero

Los componentes automotrices más grandes necesitan mayor fuerza para mantener la integridad del molde durante la inyección.

¿Cómo se compara el moldeo por inyección con otros métodos de fabricación?

El moldeo por inyección tiene ventajas y limitaciones únicas en comparación con otras alternativas, lo que influye en su idoneidad para proyectos específicos.

El moldeo por inyección ofrece alta precisión 7 y escalabilidad, pero implica costos iniciales más elevados 8 que la impresión 3D o el mecanizado CNC.

| Método | Ventajas | Contras |

|---|---|---|

| Moldeo por inyección | Alta precisión, rapidez para grandes volúmenes 9 , amplio uso de materiales | Costos elevados del molde, plazos de entrega más largos |

| Impresión 3D | Bajo costo de instalación, ideal para prototipos y formas complejas | Más lento y costoso para grandes volúmenes |

| Mecanizado CNC | Preciso, trabaja con metales y plásticos | Limitado para funciones internas, costoso para grandes volúmenes |

| Moldeo por soplado | Bueno para piezas huecas, menores costos de molde | Menos preciso, limitaciones de forma |

Ventajas

-

Precisión : Tolerancias tan estrechas como ±0,005 pulgadas.

-

Velocidad : tiempos de ciclo tan bajos como 10 segundos.

-

Versatilidad : Admite numerosos plásticos.

Desventajas

-

Costo : Los moldes pueden costar entre $2,000 y $5,000 o más.

-

Plazo de entrega : la fabricación de moldes retrasa la producción inicial.

El moldeo por inyección siempre es más barato que la impresión 3D.FALSO

Para volúmenes bajos, la impresión 3D evita los costos de molde, haciéndola más económica.

El moldeo por inyección proporciona una producción más rápida que el mecanizado CNC para grandes volúmenes.Verdadero

Sus ciclos automatizados superan los procesos manuales del CNC en producciones de gran escala.

¿Cuáles son los pasos del proceso de moldeo por inyección?

El de moldeo por inyección 10 implica múltiples etapas, cada una de las cuales afecta la capacidad de la máquina necesaria para una producción exitosa.

Los pasos clave incluyen el diseño del molde, la selección del material, la inyección, el enfriamiento y la expulsión, con un control preciso de la presión y la temperatura.

Diseño de moldes

Los moldes se fabrican mediante mecanizado CAD y CNC, incorporando características como ángulos de inclinación y compuertas para un flujo óptimo ( Wayken RM ).

Selección de materiales

Los plásticos como PP, ABS o PC se eligen en función de los requisitos de las piezas, lo que influye en la configuración de la máquina.

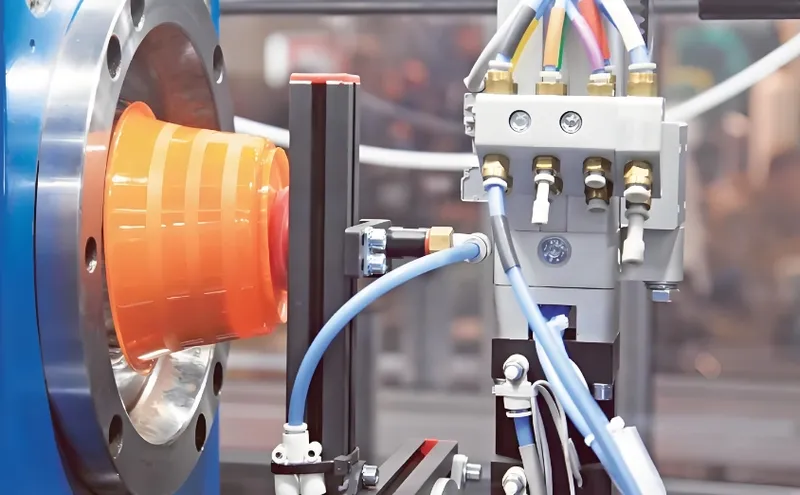

Ciclo de inyección

-

Fusión : El plástico se calienta en el barril (por ejemplo, 220 °C para ABS).

-

Inyección : El plástico fundido llena el molde a 100–150 MPa.

-

Enfriamiento : La pieza se solidifica en el molde.

-

Expulsión : El molde se abre liberando la pieza.

Postprocesamiento

Se inspeccionan las piezas y pueden sufrir recortes o ensamblajes.

El proceso de inyección no requiere intervención humana.Verdadero

Las máquinas modernas automatizan el ciclo, minimizando la mano de obra.

Todos los materiales utilizan configuraciones de inyección idénticas.FALSO

Los ajustes varían según el material para optimizar el flujo y el enfriamiento.

¿Qué herramientas prácticas ayudan a determinar la capacidad de la máquina?

Las herramientas prácticas agilizan el proceso de selección de capacidad, garantizando la compatibilidad con las necesidades de piezas y producción.

Utilice una lista de verificación de diseño 11 y una guía de toma de decisiones para seleccionar la capacidad de máquina adecuada de manera eficiente.

Lista de verificación de diseño

-

Espesor de la pared : 0,04 a 0,15 pulgadas para uniformidad.

-

Ángulos de tiro : 1 a 2 grados para una fácil liberación.

-

Socavados : Minimizar para simplificar los moldes.

Guía de toma de decisiones

-

Volumen : Alto → Moldeo por inyección; Bajo → Impresión 3D.

-

Complejidad : Alta → Moldeo por inyección; Simple → Moldeo por soplado.

-

Material : Termoplásticos → Moldeo por inyección.

Una lista de verificación evita errores de diseño que afecten la elección de capacidad.Verdadero

Asegura que las características de la pieza se alineen con las capacidades de la máquina.

El moldeo por inyección se adapta a todos los escenarios de producción.FALSO

Otros métodos pueden ser mejores para volúmenes bajos o piezas simples.

¿Qué tecnologías se relacionan con el moldeo por inyección?

El moldeo por inyección se conecta a una red de procesos relacionados que mejoran o complementan su uso.

Las tecnologías relacionadas incluyen el diseño de moldes, la producción de materiales, el ensamblaje y alternativas como la impresión 3D.

Río arriba

-

Producción de materiales : Resinas de adaptación para moldeo.

-

Fabricación de moldes : creación de moldes de precisión.

Río abajo

-

Montaje : Unión de piezas moldeadas.

-

Control de calidad : garantizar los estándares de las piezas.

Alternativas

-

Impresión 3D : Para prototipos.

-

Mecanizado CNC : Para piezas no plásticas de precisión.

El diseño del molde es esencial para el éxito del moldeo por inyección.Verdadero

Los moldes precisos garantizan la calidad de la pieza y la eficiencia del proceso.

Conclusión

Determinar la capacidad de una máquina de moldeo por inyección de plástico implica equilibrar el peso de la inyección, la fuerza de cierre y las propiedades del material para satisfacer las necesidades de producción. Desde aplicaciones automotrices hasta médicas, seleccionar la capacidad adecuada mejora la eficiencia y la calidad. Al aprovechar las herramientas y la información proporcionada, los fabricantes pueden optimizar sus procesos de moldeo por inyección para obtener resultados superiores.

-

Comprender el peso de la inyección es crucial para optimizar la eficiencia de la producción y garantizar la calidad en la fabricación de piezas de plástico. ↩

-

Explorar la fuerza de sujeción ayuda a seleccionar la máquina adecuada y lograr resultados óptimos en el proceso de moldeo por inyección. ↩

-

Conocer la capacidad de las máquinas es esencial para maximizar la eficiencia de la producción y satisfacer las demandas de fabricación de manera eficaz. ↩

-

Comprender el peso de la inyección es crucial para optimizar la capacidad de la máquina y garantizar una producción de calidad. Explore este enlace para obtener información detallada. ↩

-

Calcular la fuerza de sujeción con precisión es esencial para un moldeo exitoso. Este recurso proporciona fórmulas y ejemplos valiosos. ↩

-

Las propiedades de los materiales influyen significativamente en la eficiencia y la calidad de la producción. Descubra más sobre su impacto en este artículo informativo. ↩

-

Comprender los beneficios de la alta precisión puede ayudarle a apreciar por qué se prefiere el moldeo por inyección para muchas aplicaciones. ↩

-

Explorar las razones detrás de los costos iniciales más altos puede brindar información sobre el valor a largo plazo del moldeo por inyección. ↩

-

Aprender sobre la velocidad del moldeo por inyección puede ayudarle a comprender su eficiencia en la producción en masa. ↩

-

Explore este enlace para comprender las etapas detalladas del moldeo por inyección y cómo impactan la eficiencia de producción. ↩

-

Descubra los elementos esenciales de una lista de verificación de diseño que pueden mejorar sus proyectos de moldeo por inyección. ↩