El moldeo por inyección de pared delgada 1 es un proceso de fabricación especializado que produce piezas de plástico livianas con paredes a menudo de menos de 1 mm de espesor, lo que lo hace ideal para industrias como envases, automotriz y electrónica de consumo. Sin embargo, el diseño de moldes para este proceso requiere precisión para garantizar un llenado uniforme, prevención de defectos y producción eficiente.

El moldeo por inyección de pared delgada crea piezas livianas con paredes de menos de 1 mm, usando inyección de alta velocidad para llenar cavidades delgadas, pero requiere un diseño de molde 2 para evitar defectos como deformación o marcas de fregadero.

Comprender las complejidades del diseño de moho para el moldeo por inyección de pared delgada es esencial para los fabricantes que tienen como objetivo reducir los costos de los materiales y mejorar la eficiencia de producción. Explore más para aprender cómo la selección de materiales 3 , la colocación de la puerta y los sistemas de enfriamiento afectan el éxito de este proceso.

El moldeo por inyección de pared delgada reduce el uso del material en la fabricación.Verdadero

Al producir piezas con paredes más delgadas, se requiere menos plástico, lo que lleva a un ahorro significativo de costos.

El moldeo por inyección de pared delgada solo es adecuado para geometrías de piezas simples.FALSO

Si bien es un desafío, se puede aplicar un moldeo de pared delgada a piezas complejas con un cuidadoso diseño de molde y control de procesos.

- 1. ¿Qué es el moldeo por inyección de pared delgada?

- 2. ¿Cuáles son las consideraciones clave en el diseño de moho para el moldeo por inyección de pared delgada?

- 3. ¿Cuáles son los pasos en el proceso de moldeo por inyección de pared delgada?

- 4. ¿Cuáles son los tres factores clave en el diseño de moho para el moldeo por inyección de pared delgada?

- 5. ¿Cuáles son las aplicaciones del moldeo por inyección de pared delgada?

- 6. ¿Cuáles son las diferencias entre la pared delgada y el moldeo de inyección estándar?

- 7. Conclusión

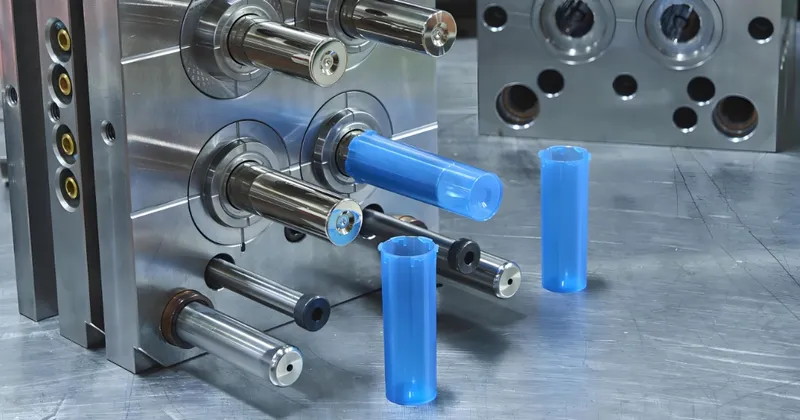

¿Qué es el moldeo por inyección de pared delgada?

El moldeo por inyección de pared delgada es un proceso para crear piezas de plástico con paredes muy delgadas, típicamente de menos de 1 mm de espesor, definido por una relación longitud de flujo a espesor de la pared superior a 200: 1. Implica inyectar plástico fundido a alta velocidad y presión en moldes con cavidades delgadas, asegurando que el material llene el molde antes de enfriar. Esta técnica es crucial para producir productos livianos y rentables como contenedores de alimentos, fundas telefónicas y componentes automotrices.

El moldeo por inyección de pared delgada produce piezas de plástico livianas 4 con paredes de menos de 1 mm, utilizando la inyección de alta velocidad 5 para llenar cavidades delgadas, ideales para las industrias de envases, automotriz y electrónica.

| Aspecto | Detalles |

|---|---|

| Espesor de la pared | Típicamente <1 mm, a menudo 0.6-0.9 mm |

| Relación de longitud de flujo | >200:1 |

| Desafíos clave | Relleno uniforme, prevención de defectos |

| Materiales comunes | Polipropileno (PP), nylon (PA), polietileno (PE) |

Principios centrales

El proceso requiere un control preciso sobre la velocidad de inyección, la presión y el enfriamiento para evitar defectos como deformación, marcas de sumidero o disparos cortos. Los moldes deben estar diseñados para manejar altas presiones y garantizar una distribución uniforme de materiales, lo que lo hace más complejo que el moldeo por inyección estándar.

El moldeo por inyección de pared delgada es más rentable que el moldeo por inyección estándar.Verdadero

Reduce el uso del material y los tiempos de ciclo, lo que lleva a menores costos de producción para corridas de alto volumen.

El moldeo por inyección de pared delgada no es adecuada para todos los materiales de plástico.Verdadero

Solo los materiales de alto flujo como el polipropileno o el nylon son adecuados debido a la necesidad de un relleno de cavidad rápida.

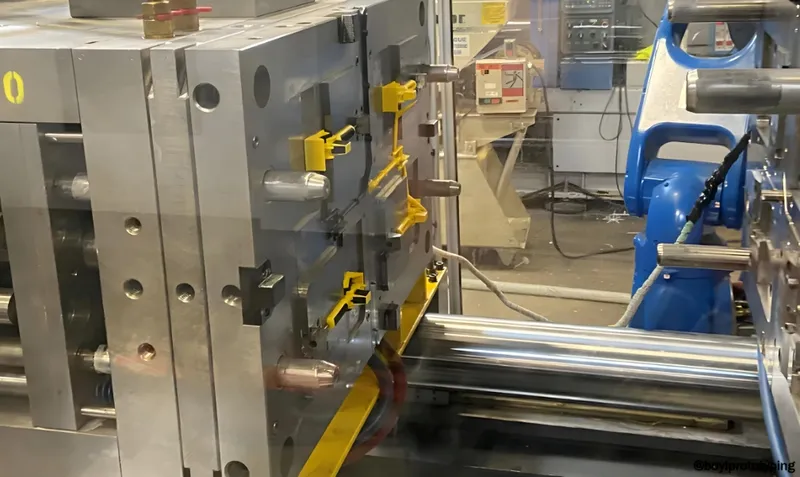

¿Cuáles son las consideraciones clave en el diseño de moho para el moldeo por inyección de pared delgada?

El diseño de moldes para moldeo por inyección de pared delgada requiere atención a varios factores críticos para garantizar la calidad de la parte y la eficiencia del proceso.

Las consideraciones de diseño de molde clave para el moldeo por inyección de pared delgada incluyen un grosor de pared uniforme, materiales de alto flujo, colocación precisa de la puerta y sistemas eficientes de enfriamiento y ventilación.

Espesor de pared uniforme

Mantener un grosor de pared constante es esencial para prevenir defectos como deformación o marcas de fregadero. Para las piezas de la pared delgada, las paredes deben ser lo más uniformes posible, típicamente alrededor de 0.9 mm o más, dependiendo del material y el tamaño de la pieza.

Selección de materiales

Se prefieren materiales de alto flujo como polipropileno (PP), nylon (PA) y polietileno (PE) porque pueden llenar cavidades delgadas de manera rápida y uniforme. Estos materiales tienen un alto índice de flujo de fusión (IMF), que es crucial para aplicaciones de pared delgada.

Colocación de la puerta

Las puertas deben colocarse estratégicamente para garantizar un llenado incluso del molde. Para piezas de pared delgada, a menudo son necesarias puertas más grandes o múltiples para distribuir el material de manera uniforme y reducir el riesgo de disparos cortos.

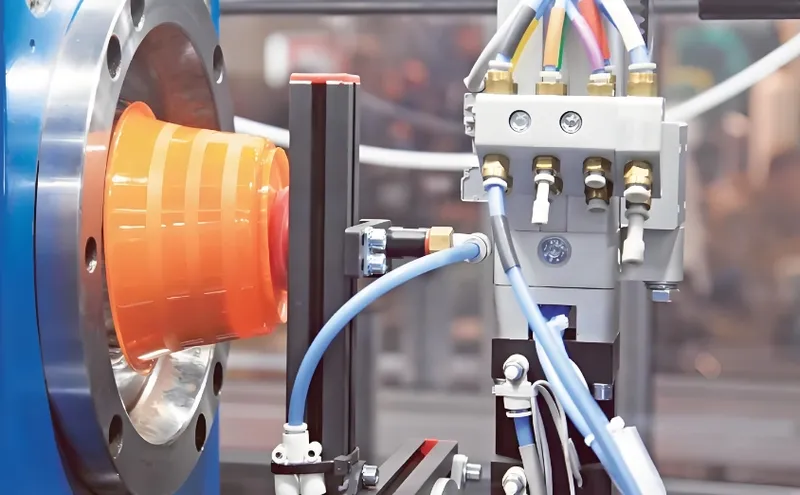

Enfriamiento y ventilación

Los canales de enfriamiento eficientes 6 son vitales para solidificar la pieza rápidamente y mantener los tiempos de ciclo. Además, ventilación adecuada 7 para evitar trampas de aire, lo que puede causar defectos como marcas de quemaduras o relleno incompleto.

| Aspecto de diseño | Recomendación | Notas |

|---|---|---|

| Espesor de la pared | ≥0.9 mm, uniforme | Previene la deformación y las marcas de hundimiento |

| Material | Plastics de alto flujo 8 (por ejemplo, pp, nylon) | Asegura el relleno de la cavidad adecuado |

| Colocación de la puerta | Puertas múltiples o más grandes | Incluso para rellenar y reducir los disparos cortos |

| Enfriamiento | Canales eficientes | Solidificación rápida y control del tiempo de ciclo |

| Desfogue | Respiraderos adecuados | Evita las trampas de aire y los defectos |

El grosor de la pared uniforme es crítico en el moldeo por inyección de pared delgada.Verdadero

Asegura incluso el enfriamiento y previene defectos como deformación o marcas de fregadero.

Cualquier material de plástico se puede usar para moldeo por inyección de pared delgada.FALSO

Solo los materiales con altas caudales son adecuados para llenar cavidades delgadas de manera efectiva.

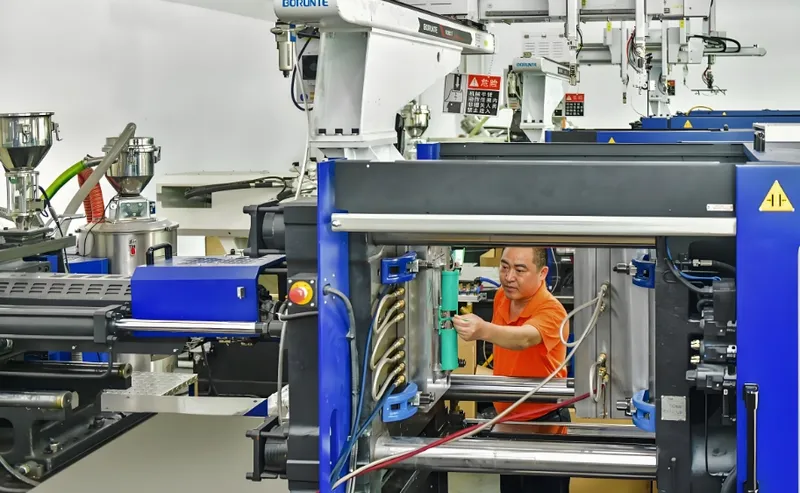

¿Cuáles son los pasos en el proceso de moldeo por inyección de pared delgada?

El proceso de moldeo por inyección de pared delgada requiere un control preciso en cada etapa para garantizar piezas de alta calidad y una producción eficiente.

El proceso de moldeo por inyección de pared delgada implica selección de material, diseño de moho, inyección de alta velocidad, enfriamiento y control de calidad, con un enfoque en la precisión para evitar defectos.

Selección de materiales

Elija materiales de alto flujo como polipropileno o nylon para asegurarse de que el plástico pueda llenar las cavidades delgadas de forma rápida y completamente.

Diseño de moldes

Diseñe el molde con un grosor de pared uniforme, una colocación de la puerta optimizada y sistemas eficientes de enfriamiento y ventilación para manejar las altas presiones y velocidades involucradas.

Proceso de inyección

Use máquinas de inyección de alta velocidad (hasta 2200 mm/s) y alta presión (≥200 MPa) para llenar el moho rápidamente antes de que el material se enfríe. Este paso es fundamental para evitar disparos cortos o relleno incompleto.

Enfriamiento y eyección

Enfríe la pieza rápidamente utilizando canales de enfriamiento bien diseñados para solidificar el material y mantener tiempos de ciclo cortos. Expulse la pieza cuidadosamente para evitar daños debido a sus paredes delgadas.

Control de calidad

Inspeccione las partes en busca de defectos como marcas de sumidero, deformación o líneas de flujo, asegurando que cumplan con las especificaciones requeridas.

La inyección de alta velocidad es esencial para el moldeo de pared delgada.Verdadero

Asegura que el material llene las cavidades delgadas antes de enfriarse, evitando defectos.

El moldeo por inyección de pared delgada siempre da como resultado piezas libres de defectos.FALSO

Los defectos como la deformación o las marcas de fregadero aún pueden ocurrir si el diseño del moho o los parámetros del proceso no están optimizados.

¿Cuáles son los tres factores clave en el diseño de moho para el moldeo por inyección de pared delgada?

Diseño efectivo de moho para bisagras de moldeo por inyección de pared delgada en tres factores críticos que afectan directamente la calidad de la parte y la eficiencia de producción.

Los tres factores clave en el diseño de moho para el moldeo por inyección de pared delgada son la uniformidad del espesor de la pared, el diseño de la puerta y la eficiencia de enfriamiento, que juntas garantizan piezas libres de defectos y tiempos de ciclo óptimos.

Uniformidad del espesor de pared

El grosor de la pared uniforme evita el enfriamiento desigual, lo que puede provocar deformaciones o marcas de hundimiento. Para piezas de pared delgada, mantener la consistencia es aún más crítico debido a los tiempos de enfriamiento rápidos.

Diseño de puerta

La colocación y el tamaño adecuados de la puerta son esenciales para la distribución uniforme de materiales. En el moldeo de pared delgada, a menudo se usan puertas múltiples o puertas más grandes para garantizar que el material llene toda la cavidad sin dudarlo.

Eficiencia de enfriamiento

Los sistemas de enfriamiento eficientes son necesarios para solidificar la pieza rápidamente y mantener tiempos de ciclo cortos. Los canales de enfriamiento bien diseñados ayudan a prevenir defectos y mejorar la productividad.

El diseño de la puerta es crucial para el moldeo por inyección de pared delgada.Verdadero

La colocación adecuada de la puerta garantiza incluso llenar y reduce el riesgo de defectos como disparos cortos.

La eficiencia de enfriamiento es menos importante en el moldeo de pared delgada debido a las paredes delgadas.FALSO

El enfriamiento eficiente es vital para prevenir defectos y mantener los tiempos de ciclo, incluso con paredes delgadas.

¿Cuáles son las aplicaciones del moldeo por inyección de pared delgada?

El moldeo por inyección de pared delgada se usa ampliamente en industrias donde las piezas livianas y rentables son esenciales.

El moldeo por inyección de pared delgada se usa comúnmente en envases, automotriz y electrónica de consumo para producir piezas livianas y rentables como contenedores, adornos interiores y fundas telefónicas.

Embalaje

Produce contenedores, tapas y bandejas de paredes delgadas, reduciendo los costos de los materiales y mejorando la sostenibilidad.

Automotor

Crea componentes interiores livianos como paneles de ajuste, contribuyendo a una mejor eficiencia de combustible.

Electrónica de Consumo

Fabrica artículos como fundas para teléfonos y cubiertas de batería, donde las paredes delgadas permiten diseños elegantes y peso reducido.

El moldeo por inyección de pared delgada solo se usa en la industria del envasado.FALSO

También se usa ampliamente en industrias automotrices, electrónicas y médicas para componentes livianos.

El moldeo por inyección de pared delgada reduce los costos de producción en la fabricación de alto volumen.Verdadero

Minimiza el uso del material y acorta los tiempos de ciclo, lo que lleva a un ahorro significativo de costos.

¿Cuáles son las diferencias entre la pared delgada y el moldeo de inyección estándar?

Comprender las diferencias entre la pared delgada y el moldeo por inyección estándar es clave para seleccionar el proceso correcto para su aplicación.

El moldeo por inyección de pared delgada difiere del moldeo de inyección estándar en el grosor de la pared, la velocidad de inyección, la presión y el diseño de moho, que requieren equipos y experiencia especializados.

Espesor de la pared

El moldeo de pared delgada produce piezas con paredes típicamente de menos de 1 mm, mientras que el moldura estándar maneja paredes más gruesas, generalmente por encima de 1,5 mm.

Velocidad y presión de inyección

El moldeo de pared delgada requiere velocidades de inyección más altas (hasta 2200 mm/s) y presiones (≥200 MPa) para llenar los moldes rápidamente, mientras que el moldeo estándar utiliza velocidades y presiones más bajas.

Diseño de moldes

Los moldes para piezas de pared delgada deben ser más robustas, a menudo hechas de aceros más duros como H-13 o D-2, para soportar presiones más altas y evitar el desgaste.

Tiempos de ciclo

El moldeo de pared delgada generalmente tiene tiempos de ciclo más cortos debido al enfriamiento más rápido de las piezas delgadas, mejorando la productividad.

El moldeo por inyección de pared delgada requiere un equipo más especializado que el moldeo estándar.Verdadero

Exige máquinas de alta velocidad y moldes robustos para manejar las mayores presiones y velocidades.

El moldeo de inyección estándar no puede producir piezas de paredes delgadas.FALSO

Si bien es posible, es menos eficiente y puede no alcanzar la misma calidad que los procesos específicos de la pared delgada.

Conclusión

El moldeo por inyección de pared delgada es un proceso poderoso para producir piezas de plástico livianas y rentables, pero requiere un cuidadoso diseño de moho y control de procesos. Los factores clave como el grosor de la pared uniforme, los materiales de alto flujo y los sistemas de enfriamiento eficientes son esenciales para el éxito. Si bien es más complejo que el moldeo estándar, el moldeo por inyección de pared delgada ofrece beneficios significativos en el ahorro de materiales y la eficiencia de producción para las aplicaciones correctas.

El moldeo por inyección de pared delgada es una solución rentable para la producción de alto volumen.Verdadero

Reduce el uso del material y los tiempos de ciclo, lo que lo hace ideal para la fabricación a gran escala.

El moldeo por inyección de pared delgada no es adecuada para diseños complejos de piezas.FALSO

Con el diseño adecuado del molde y la optimización del proceso, las piezas complejas de pared delgada se pueden producir con éxito.

-

Descubra los beneficios y aplicaciones del moldeo por inyección de paredes delgadas en diversas industrias, mejorando su comprensión de este proceso eficiente. ↩

-

Conozca los aspectos críticos del diseño de moho que garantizan la calidad y la eficiencia en el moldeo por inyección de paredes delgadas, cruciales para los fabricantes. ↩

-

Explore cómo la selección de materiales afecta el rendimiento y la rentabilidad de las piezas moldeadas por inyección de pared delgada, vital para una producción exitosa. ↩

-

Descubra cómo se fabrican las piezas de plástico livianas y sus ventajas en aplicaciones modernas. ↩

-

Conozca la importancia de la inyección de alta velocidad en los procesos de moldeo y su impacto en la calidad del producto. ↩

-

Comprender los canales de enfriamiento eficientes puede mejorar su proceso de producción y reducir los defectos. ↩

-

Explorar las técnicas de ventilación adecuadas puede ayudarlo a evitar defectos y mejorar la calidad del producto. ↩

-

Aprender sobre plásticos de alto flujo puede guiar la selección de materiales para un mejor rendimiento en sus proyectos. ↩