Las marcas de gas son un defecto prevalente en el moldeo por inyección, manifestándose como rayas, quemaduras o puntos focales en la superficie de las piezas moldeadas. Estos defectos surgen de los gases atrapados, como el aire, el vapor de agua o los gases de descomposición, que no logran escapar del molde durante el proceso de inyección. La presencia de las marcas de gas 1 no solo Mars la calidad estética de la pieza, sino que también puede comprometer su integridad estructural, lo que lo convierte en una preocupación crítica para los fabricantes.

En las industrias donde el acabado superficial y la fortaleza de la pieza son primordiales, como el automóvil, los bienes de consumo y los dispositivos médicos, las marcas de gas pueden conducir a mayores costos de producción debido a la necesidad de reelaborar o desechar piezas defectuosas. Comprender las causas y los efectos de las marcas de gas es esencial para optimizar el proceso de moldeo por inyección 2 y garantizar salidas de alta calidad.

Las marcas de gas son un defecto significativo en el moldeo por inyección.Verdadero

Afectan tanto la apariencia como la fuerza de las piezas moldeadas, lo que lleva a fallas potenciales del producto.

En este artículo, exploraremos las causas de las marcas de gas, su impacto en el proceso de moldeo por inyección y estrategias efectivas para mitigarlas. También examinaremos cómo el moldeo por inyección asistida por gas 3 se compara con los métodos tradicionales para abordar estos desafíos.

- 1. ¿Cuáles son las marcas de gas en el moldeo por inyección?

- 2. ¿Qué causa las marcas de gas en el moldeo por inyección?

- 3. ¿Cómo afectan las marcas de gas al proceso de moldeo por inyección?

- 4. ¿Cuáles son las estrategias de mitigación para las marcas de gas?

- 5. ¿Cuáles son las aplicaciones e industrias afectadas por las marcas de gas?

- 6. ¿Cómo se compara el moldeo por inyección asistido por gas?

- 7. Conclusión

¿Cuáles son las marcas de gas en el moldeo por inyección?

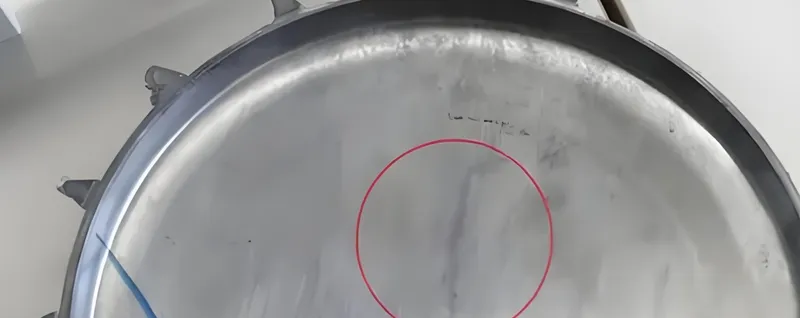

Las marcas de gas son defectos superficiales que ocurren durante el proceso de moldeo por inyección cuando los gases quedan atrapados en la cavidad del moho. Estos gases pueden originarse en varias fuentes, incluido el aire atrapado en el molde, la humedad en el material plástico o los gases producidos por la descomposición del plástico durante el calentamiento. A medida que el plástico fundido se inyecta en el molde, estos gases se comprimen y pueden crear rayas o quemaduras visibles en la superficie de la pieza.

Las marcas de gas son un defecto común en el moldeo de inyección.Verdadero

Ocurren debido a los gases atrapados durante el proceso de moldeo, afectando a muchas industrias.

Las marcas de gas son particularmente problemáticas porque no solo afectan el atractivo visual de la pieza, sino que también pueden indicar problemas subyacentes en el proceso de moldeo que pueden comprometer las propiedades mecánicas de la pieza.

¿Qué causa las marcas de gas en el moldeo por inyección?

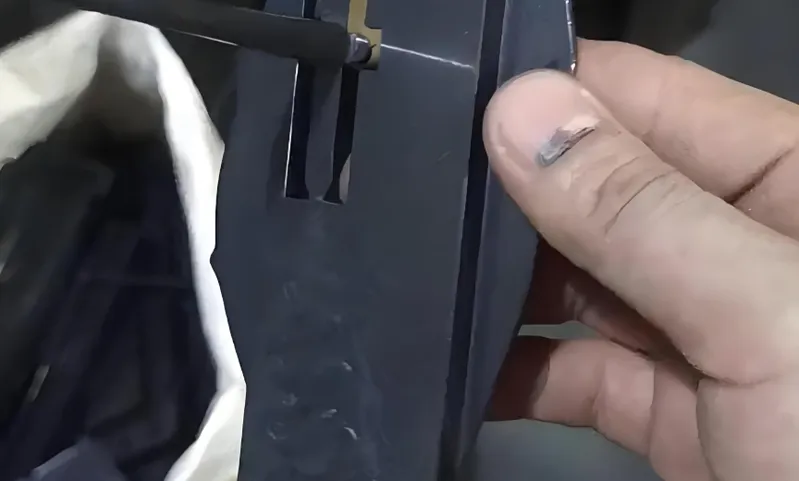

Varios factores pueden contribuir a la formación de marcas de gas en el moldeo por inyección. Estas causas se pueden clasificar en función del equipo, el diseño del moho 4 , los procesos de producción 5 , los materiales, las condiciones ambientales y las características del flujo de fusión.

| Categoría de causa | Descripción | Problemas de ejemplo |

|---|---|---|

| Equipo | Desajuste en la capacidad o diseño de la máquina | Pequeños agujeros de boquilla, diseño de tornillo inadecuado |

| Escape del molde | Diseño o mantenimiento de respiración deficiente | Respiraderos obstruidos, insertos fuera de lugar |

| Proceso de producción | Parámetros de inyección incorrectos | Alta presión/velocidad, baja velocidad causando enfriamiento |

| Relacionado con el material | Humedad o descomposición térmica | Materiales húmedos, sobrecalentamiento de PC/ABS |

| Ambiental | Condiciones externas que afectan el moho | Alta humedad que causa vapor |

| Flujo de fusión | Atrapamiento de gas en fusión o molde | Pobre escape de gas durante el llenado |

La ventilación adecuada de moho es crucial para prevenir las marcas de gas.Verdadero

La ventilación inadecuada atrapa los gases, lo que lleva a defectos.

Cada una de estas categorías abarca problemas específicos que pueden conducir al atrapamiento de gas. Por ejemplo, las causas relacionadas con el equipo pueden incluir el uso de una máquina con capacidad insuficiente, mientras que las causas relacionadas con el material podrían implicar el uso de plásticos que no se secan adecuadamente.

¿Cómo afectan las marcas de gas al proceso de moldeo por inyección?

Las marcas de gas tienen un impacto multifacético en el proceso de moldeo por inyección, lo que afecta tanto la calidad del producto final como la eficiencia de la producción.

-

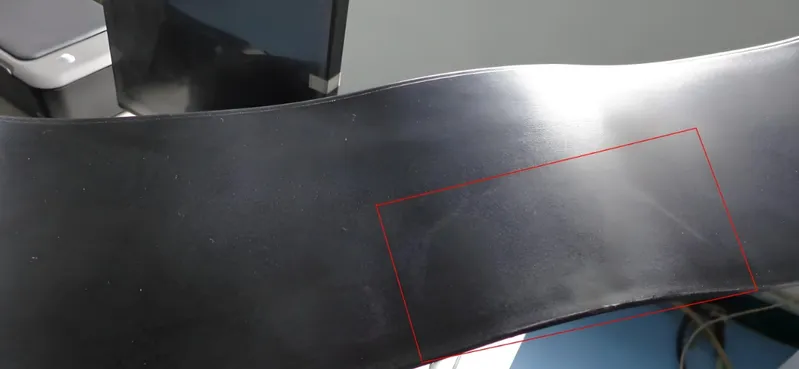

Calidad del producto 6 : Las marcas de gas 7 pueden debilitar la integridad estructural de la pieza, lo que hace que sea más susceptible a la falla bajo estrés. Además, los defectos visuales pueden hacer que la pieza no sea adecuada para aplicaciones donde la apariencia es crítica.

-

Eficiencia de producción 8 : La aparición de marcas de gas a menudo requiere ajustes al proceso de moldeo, como modificar los parámetros de inyección o mejorar la ventilación de moho. En casos severos, las piezas defectuosas pueden necesitar ser reelaboradas o desechadas, lo que lleva a un aumento de los desechos de materiales y los costos de producción.

Las marcas de gas pueden conducir a mayores costos de producción.Verdadero

Las piezas defectuosas pueden requerir retrabajo o desguace, desperdicio de tiempo y materiales.

Además, las marcas de gas pueden ser indicativas de problemas de proceso más amplios, como manejo inadecuado de materiales o configuraciones de máquinas subóptimas, que pueden tener un efecto en cascada en la calidad general de la producción.

¿Cuáles son las estrategias de mitigación para las marcas de gas?

Para minimizar o eliminar las marcas de gas, los fabricantes pueden emplear varias estrategias centradas en mejorar el diseño de moho, optimizar los parámetros del proceso y garantizar la calidad del material.

| Estrategia | Descripción |

|---|---|

| Mejorar la ventilación de moho9 | Agregue o limpie los canales de ventilación para permitir que el gas escape de la cavidad del moho. |

| Optimizar los parámetros de inyección10 | Ajuste la velocidad de inyección y la presión para evitar la compresión de gas y garantice un flujo suave. |

| Materiales secos | Retire la humedad de los plásticos antes de moldear para evitar la formación de vapor. |

| Use molduras de inyección asistida por gas11 | Inyecte gas para empujar plástico fundido, reduciendo defectos como marcas de fregadero y deformación. |

Los ajustes de proceso adecuados pueden minimizar las marcas de gas.Verdadero

Al optimizar la ventilación, los parámetros de inyección y la preparación del material, los fabricantes pueden reducir la aparición de marcas de gas.

Estas estrategias requieren una comprensión profunda de la configuración específica de moldeo y los materiales que se utilizan. Por ejemplo, los materiales sensibles a la humedad como el nylon pueden requerir tiempos de secado prolongados, mientras que las geometrías complejas de piezas pueden requerir canales de ventilación adicionales.

¿Cuáles son las aplicaciones e industrias afectadas por las marcas de gas?

Las marcas de gas son un problema crítico en varias industrias donde el moldeo por inyección se usa para producir piezas con altos requisitos estéticos y funcionales.

-

Industria automotriz : componentes como paneles y paneles interiores requieren superficies impecables tanto para la estética como para la durabilidad.

-

Bienes de consumo : las embarcaciones electrónicas y los electrodomésticos exigen acabados de alta calidad para atraer a los consumidores.

-

Dispositivos médicos : las piezas deben cumplir con los estrictos estándares de apariencia y fuerza para garantizar la seguridad y la funcionalidad.

-

Geometrías complejas : las piezas con secciones gruesas o diseños intrincados son particularmente propensos a la captura de gases, lo que aumenta el riesgo de marcas de gas.

Las marcas de gas son un problema importante en la industria automotriz.Verdadero

Afectan la calidad estética de los componentes interiores, que es un punto de venta clave.

En estas industrias, la presencia de marcas de gas puede conducir al rechazo de productos, al aumento de los costos y posibles riesgos de seguridad, lo que hace que su prevención sea una prioridad.

¿Cómo se compara el moldeo por inyección asistido por gas?

El moldeo por inyección asistido por gas es una tecnología alternativa que puede ayudar a mitigar algunos de los problemas asociados con el moldeo de inyección tradicional, incluidos defectos como marcas de fregadero y deformación. Sin embargo, su impacto en las marcas de gas específicamente es menos directo.

| Tecnología | Ventajas | Contras |

|---|---|---|

| Inyección Tradicional | Equipo más simple, costos iniciales más bajos, adecuado para piezas uniformes | Propenso a defectos como marcas de gas, uso de material más alto, tiempos de ciclo más largos |

| Inyección asistida por gas | Reduce defectos como marcas de sumidero, ahorra material, ciclos más rápidos, mejor estabilidad | Mayores costos de equipo, diseño complejo, aplicabilidad limitada |

El moldeo por inyección asistida por gas puede reducir el uso del material.Verdadero

Al usar gas para vaciar piezas, se necesita menos plástico, lo que reduce los costos.

Si bien el moldeo por inyección asistido por gas ofrece varias ventajas, no es una solución directa para prevenir las marcas de gas. En cambio, es más efectivo para administrar otros defectos y mejorar la calidad de la parte en aplicaciones específicas.

Conclusión

Las marcas de gas son un desafío significativo en el moldeo por inyección, lo que afecta tanto la calidad del producto final como la eficiencia del proceso de fabricación. Al comprender las causas de las marcas de gas e implementar estrategias de mitigación efectivas, como mejorar la ventilación de moho, optimizar los parámetros de inyección y garantizar la sequedad de los materiales, los fabricantes pueden reducir la aparición de estos defectos y mejorar los resultados generales de producción.

En las industrias donde la precisión y la apariencia son críticas, abordar las marcas de gas es esencial para mantener la competitividad y cumplir con las expectativas del cliente. A medida que avanza la tecnología, explorar métodos alternativos como el moldeo por inyección asistido por gas puede ofrecer beneficios adicionales, aunque no es una panacea para todos los defectos de moldeo.

-

Comprender las marcas de gas es crucial para los fabricantes para mejorar la calidad del producto y reducir los costos asociados con los defectos. ↩

-

La optimización del proceso de moldeo por inyección puede mejorar significativamente la calidad del producto y reducir los desechos, lo que lo hace esencial para los fabricantes. ↩

-

Descubra los beneficios del moldeo por inyección asistido por gas y cómo puede mejorar la eficiencia y la calidad de la producción. ↩

-

Explorar los impactos en el diseño de moho puede conducir a mejores diseños y menos defectos en la producción. ↩

-

Aprender sobre las mejores prácticas en los procesos de producción puede mejorar la efectividad general de la fabricación. ↩

-

Explorar este tema puede ayudar a los fabricantes a mejorar la calidad de su producto y reducir los defectos causados por las marcas de gas. ↩

-

Comprender las marcas de gas es crucial para mejorar la calidad del producto y la eficiencia de producción en los procesos de moldeo por inyección. ↩

-

Aprender sobre estrategias para mejorar la eficiencia de producción puede conducir a ahorros de costos y una mejor gestión de recursos en la fabricación. ↩

-

Explore este enlace para aprender técnicas efectivas para mejorar la ventilación de moho, lo que puede reducir significativamente las marcas de gas en la producción. ↩

-

Descubra cómo ajustar los parámetros de inyección puede conducir a flujos más suaves y menos defectos, mejorando la calidad general del producto. ↩

-

Descubra cómo el moldeo por inyección asistido por gas puede minimizar los defectos como las marcas de fregadero y la deformación, mejorando la integridad del producto final. Defectos, mejora de la eficiencia y la calidad del producto. ↩