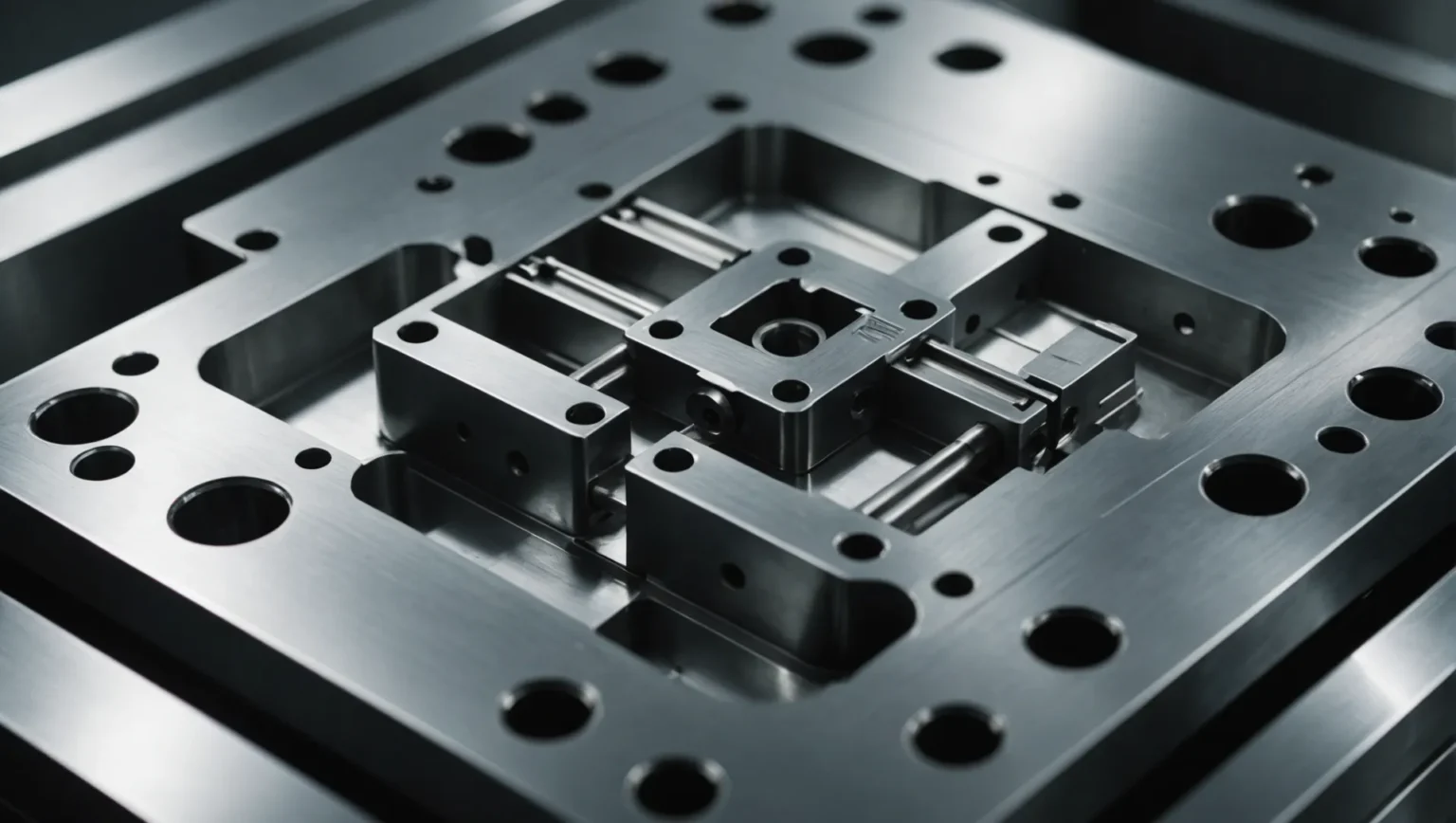

En el bullicioso ámbito de la fabricación, cada detalle cuenta, especialmente cuando se trata de moldes de inyección. Comprender cómo cuidarlos puede marcar la diferencia.

Los tratamientos superficiales más eficaces para moldes de inyección incluyen el pulido, el arenado, la galvanoplastia y el revestimiento de titanio PVD. Estos métodos mejoran la durabilidad del molde, mejoran la calidad del producto y reducen los costos de mantenimiento al ofrecer resistencia a la abrasión, protección contra la corrosión y un acabado superficial mejorado.

Si bien estos tratamientos brindan beneficios inmediatos, comprender los matices de cada uno puede afectar significativamente su proceso de fabricación. Profundice en estas técnicas para descubrir cómo se pueden adaptar para cumplir con requisitos de producción específicos.

La galvanoplastia mejora la durabilidad del molde al aumentar la dureza de la superficie.Verdadero

La galvanoplastia agrega una capa de metal, mejorando la resistencia a la abrasión y la corrosión.

¿Cómo mejora el pulido el rendimiento del molde?

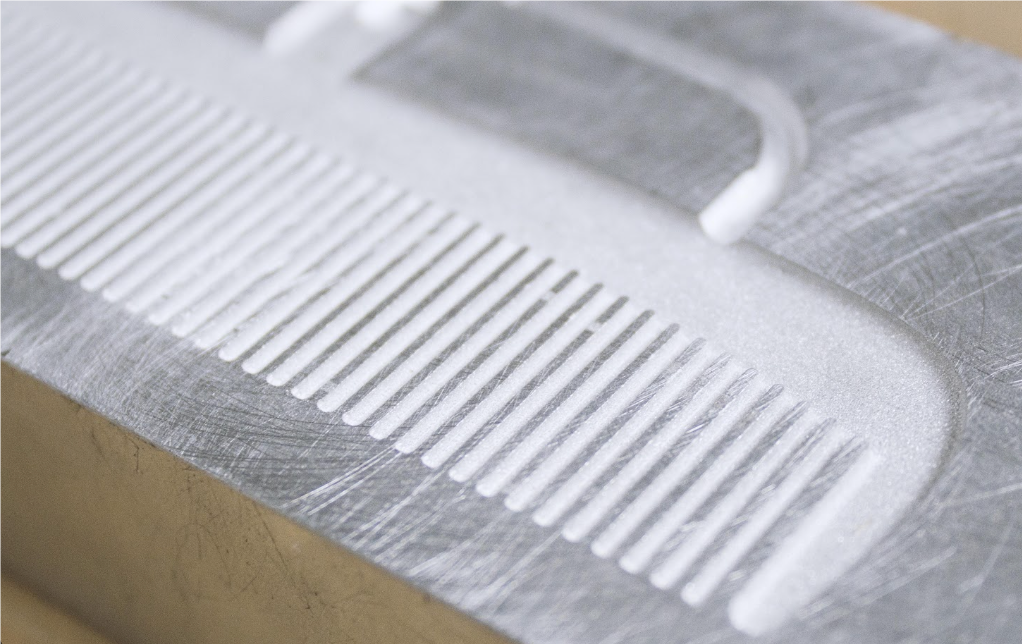

El pulido es un proceso crucial en la fabricación de moldes, que mejora significativamente tanto la vida útil como la eficiencia de los moldes.

El pulido mejora el rendimiento del molde al mejorar el acabado de la superficie, reducir la fricción y minimizar los defectos en los productos moldeados. Este proceso implica el uso de herramientas como piedras de aceite y papel de lija para suavizar las imperfecciones, lo que mejora la calidad del producto y aumenta la longevidad del molde.

Comprender el proceso de pulido

El objetivo principal del pulido es lograr una superficie impecable que mejore el rendimiento del molde. El proceso implica el uso de materiales abrasivos como piedras de aceite, papel de lija y ruedas de lana para cortar y deformar plásticamente la superficie del molde. Al suavizar imperfecciones y áreas rugosas, el pulido mejora significativamente el acabado de la superficie, lo cual es esencial para producir piezas moldeadas de alta calidad.

Beneficios del pulido en el rendimiento del molde

-

Acabado superficial mejorado : un molde bien pulido garantiza una superficie lisa en el producto final, lo cual es crucial para componentes con requisitos estéticos o funcionales. Por ejemplo, los moldes pulidos son esenciales para producir lentes ópticas con alta transparencia y claridad.

-

Fricción reducida : El pulido reduce la fricción entre la superficie del molde y el material inyectado, facilitando la expulsión de las piezas y reduciendo el desgaste del molde. Esto prolonga la vida útil del molde y disminuye las necesidades de mantenimiento.

-

Defectos minimizados : al eliminar las irregularidades de la superficie, el pulido minimiza defectos como marcas de hundimiento o líneas de flujo en productos moldeados. Esto es particularmente vital para productos donde la apariencia visual es crucial.

-

Calidad mejorada del producto : un molde pulido genera productos de mejor calidad con dimensiones y acabados consistentes, que cumplen tanto con los estándares de la industria como con las expectativas del cliente.

Comparación de estándares de pulido

El pulido sigue estándares específicos para garantizar uniformidad y calidad. El SPI 1 (Sociedad de la Industria del Plástico) es ampliamente reconocido por su clasificación detallada de acabados superficiales:

| Calificación | Grano usado | Rugosidad de la superficie (μm) | Aplicaciones típicas |

|---|---|---|---|

| A-1 | grano 6000 | 0.012-0.025 | Electrónica de alta gama |

| A-2 | grano 3000 | 0.025-0.05 | Interiores de automóviles |

| A-3 | grano 1200 | 0.05-0.10 | Vajilla de plastico |

Comprender estos estándares puede ayudar a los fabricantes a elegir el nivel de pulido adecuado para sus necesidades específicas, garantizando un rendimiento óptimo del molde en diversas aplicaciones.

Cuándo utilizar el pulido sobre otros tratamientos

Si bien el pulido 2 ofrece distintas ventajas, es esencial considerar su aplicación en contexto con otros tratamientos como el arenado o la galvanoplastia. Para piezas donde un alto grado de suavidad de la superficie no es crítico, las alternativas pueden ser más rentables. Sin embargo, cuando se busca la máxima suavidad y calidad de apariencia, el pulido sigue siendo inigualable.

Al evaluar estos factores, los fabricantes pueden tomar decisiones informadas sobre la incorporación del pulido en sus procesos de producción, lo que en última instancia conduce a un mejor rendimiento del molde y una calidad superior del producto.

El pulido reduce la fricción en los moldes.Verdadero

El pulido suaviza la superficie del molde, reduciendo la fricción y facilitando la expulsión de la pieza.

El pulido aumenta los defectos del molde, como las marcas de hundimiento.FALSO

El pulido minimiza las irregularidades de la superficie, reduciendo defectos como las marcas de hundimiento.

¿Qué papel juega la galvanoplastia en la durabilidad del molde?

La galvanoplastia es un factor clave para extender la vida útil de los moldes utilizados en los procesos de fabricación.

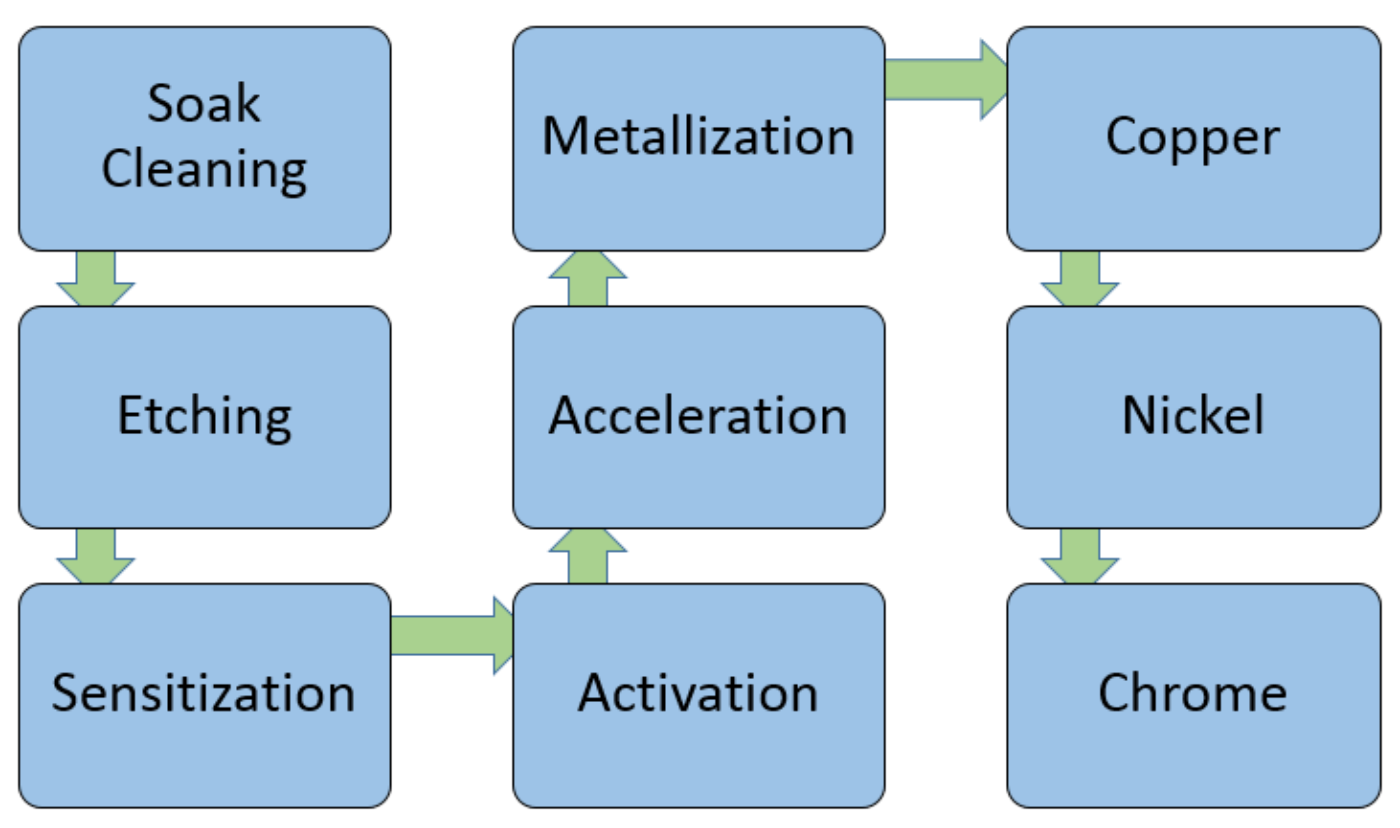

La galvanoplastia mejora la durabilidad del molde al depositar una capa de metal en la superficie del molde, mejorando la resistencia a la abrasión y la corrosión y aumentando la dureza de la superficie. Los metales comunes utilizados incluyen cromo, níquel y cobre.

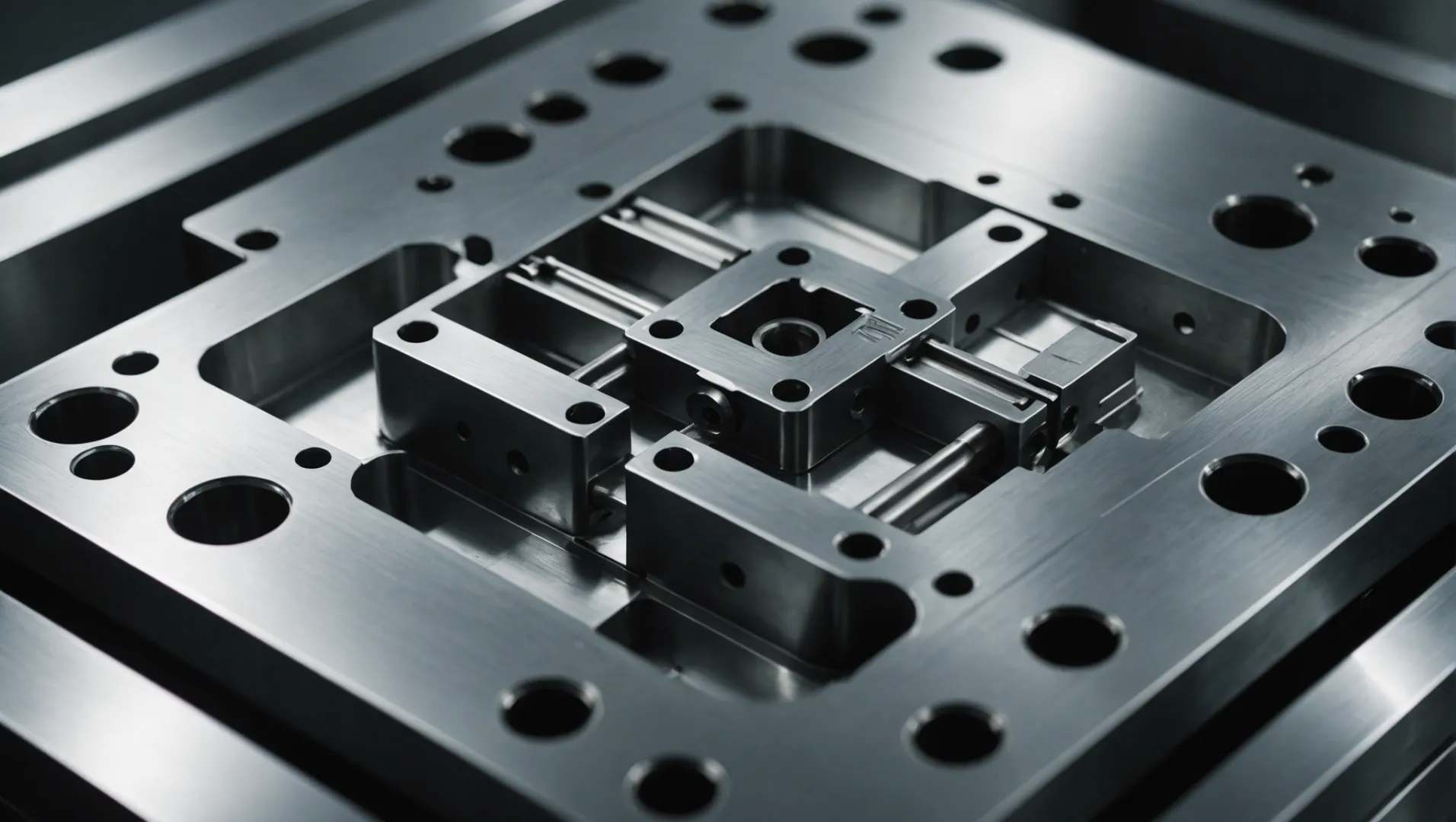

Comprender la galvanoplastia en la fabricación de moldes

La galvanoplastia implica depositar una capa de metal sobre la superficie de un molde mediante electrólisis. Este proceso mejora significativamente la durabilidad de los moldes al proporcionar una superficie dura y resistente al desgaste que puede soportar las rigurosas demandas del moldeo por inyección.

Los metales comunes utilizados en la galvanoplastia 3 incluyen:

- Cromo: Ofrece excelente dureza y resistencia a la corrosión.

- Níquel: Proporciona un acabado liso con buena resistencia al desgaste.

- Cobre: Se utiliza por su excelente conductividad y capacidad para formar un enlace fuerte con otros metales enchapados.

Estos metales crean una barrera protectora contra el desgaste, reduciendo la frecuencia de mantenimiento requerido y mejorando la vida útil del molde.

Beneficios de la galvanoplastia para la durabilidad del molde

-

Resistencia a la abrasión: la capa de metal adicional ayuda a resistir los rayones y el desgaste causados por la fricción constante durante el proceso de moldeo por inyección.

-

Resistencia a la corrosión: Al formar una capa protectora, la galvanoplastia evita reacciones químicas entre el material del molde y los elementos externos, evitando así la oxidación y la degradación.

-

Dureza de la superficie: los metales como el cromo aumentan la dureza de la superficie, lo que hace que los moldes sean más robustos contra la tensión mecánica.

Estos beneficios contribuyen acumulativamente a moldes más duraderos que mantienen su integridad estructural a lo largo del tiempo.

Comparación de la galvanoplastia con otros tratamientos de superficie

Si bien la galvanoplastia ofrece beneficios sustanciales, es importante compararla con otros tratamientos como el revestimiento de titanio PVD 4 , que también mejora la dureza de la superficie pero mediante tecnología de deposición física de vapor.

| Tratamiento | Método | Beneficios |

|---|---|---|

| galvanoplastia | Electrólisis | Dureza, abrasión y resistencia a la corrosión. |

| Revestimiento de titanio PVD | Deposición física de vapor | Acabados estéticos duros, resistentes al desgaste. |

| Pulido | Abrasión manual/mecánica | Acabado superficial liso |

| Arenado | Proyección de material abrasivo | Mejora de la rugosidad y adherencia de la superficie |

Elegir el tratamiento superficial adecuado

Seleccionar el tratamiento de superficie adecuado implica considerar factores como la compatibilidad del material, las condiciones ambientales y el costo. Para los fabricantes que se centran en mejorar la durabilidad del molde con un tiempo de inactividad mínimo, la galvanoplastia es una opción eficaz debido a sus capacidades de protección integral.

Comprender los beneficios únicos de cada tratamiento puede conducir a decisiones más informadas que optimicen tanto la eficiencia de la producción como la longevidad del molde. Al elegir la galvanoplastia, puede asegurarse de que sus moldes estén equipados para manejar grandes volúmenes de producción sin comprometer la calidad.

La galvanoplastia mejora la dureza de la superficie del molde.Verdadero

La galvanoplastia aumenta la dureza de la superficie al depositar metales como el cromo.

El cobre no se utiliza en la galvanoplastia de moldes.FALSO

El cobre se utiliza por su conductividad y fuerza de unión en la galvanoplastia.

¿El chorro de arena es adecuado para todos los tipos de moldes?

El arenado es un tratamiento de superficie popular en la fabricación de moldes, pero ¿es de aplicación universal?

El chorro de arena no es adecuado para todos los tipos de moldes. Si bien es eficaz para limpiar y aumentar la rugosidad de la superficie, puede dañar características delicadas o intrincadas del molde y es más adecuado para moldes robustos que requieren mayor adherencia y textura.

Entendiendo el chorro de arena

El chorro de arena implica la inyección a alta velocidad de materiales abrasivos como arena contra una superficie para eliminar la suciedad, las capas de oxidación y los defectos. Es conocido por aumentar la rugosidad de la superficie, lo que mejora la adhesión de los recubrimientos, un requisito crítico en diversos procesos de fabricación.

Beneficios del arenado para moldes

Uno de los principales beneficios del arenado es su capacidad para preparar la superficie del molde para tratamientos posteriores. Al aumentar la rugosidad de la superficie 5 , permite que recubrimientos como la galvanoplastia o el titanio PVD se adhieran más eficazmente, mejorando así la durabilidad y el rendimiento del molde. Este proceso también ayuda a crear texturas específicas que podrían ser necesarias para determinada estética del producto.

Posibles inconvenientes

A pesar de sus ventajas, el arenado no es universalmente aplicable a todos los moldes. La naturaleza agresiva del pulido con chorro de arena puede provocar un desgaste o daño excesivo, especialmente en moldes con características finas o intrincadas. Puede alterar dimensiones precisas o crear texturas superficiales no deseadas, lo que podría afectar la calidad del producto final.

Evaluación de la idoneidad del tipo de molde

Al considerar el pulido con chorro de arena, es fundamental evaluar el material y el diseño del molde. Los moldes robustos fabricados con metales duraderos, como el acero endurecido, normalmente pueden resistir el chorro de arena. Sin embargo, los moldes con características sensibles o aquellos hechos de materiales más blandos pueden requerir tratamientos superficiales más suaves.

Tabla: Tipos de moldes e idoneidad para el pulido con chorro de arena

| Material del molde | Idoneidad para el arenado | Notas |

|---|---|---|

| Acero endurecido | Alto | Ideal para dar rugosidad a las superficies; mejora la adherencia |

| Aluminio | Medio | Úselo con precaución; riesgo de daños en la superficie |

| Plástico | Bajo | Generalmente inadecuado; puede causar deformación |

| Diseños intrincados | Bajo | Evitar; riesgo de daño a las funciones |

Alternativas al chorro de arena

Para moldes que no son aptos para el pulido con chorro de arena, alternativas como el grabado químico 6 o el pulido podrían ser más apropiadas. Estos métodos pueden lograr objetivos similares sin comprometer la integridad del molde.

En conclusión, si bien el chorro de arena es una herramienta eficaz en el arsenal de tratamientos de superficies de moldes, es crucial considerar las características específicas de cada tipo de molde antes de la aplicación.

El chorro de arena mejora la adhesión a la superficie del molde.Verdadero

El chorro de arena aumenta la rugosidad de la superficie, mejorando la adhesión del recubrimiento.

Los moldes de plástico son ideales para el pulido con chorro de arena.FALSO

Los moldes de plástico no son adecuados para el arenado debido al riesgo de deformación.

¿Cómo afectan los estándares SPI y VDI a las opciones de tratamiento de superficies?

Navegar por el panorama de los tratamientos de superficie para moldes de inyección requiere comprender los estándares de la industria como SPI y VDI.

Los estándares SPI y VDI dictan el acabado superficial de los moldes de inyección, influyendo en las elecciones en técnicas de pulido y texturizado. Estos estándares ayudan a garantizar la coherencia y la calidad, lo que repercute en las propiedades estéticas y funcionales de las piezas moldeadas.

Comprensión de los estándares SPI y VDI

La Sociedad de la Industria del Plástico (SPI) y la Asociación Alemana de Ingeniería (VDI) proporcionan directrices para el acabado de superficies que son decisivas para determinar cómo se tratan los moldes.

Estándares SPI

El estándar SPI clasifica los acabados de moldes en grados A, B, C y D, y cada grado ofrece parámetros de rugosidad específicos. Por ejemplo:

| Grado SPI | Método de pulido | Rugosidad de la superficie (μm) |

|---|---|---|

| A-1 | Yeso de diamante de grano 6000 | 0.012-0.025 |

| A-2 | Yeso de diamante de grano 3000 | 0.025-0.05 |

| D-1 | Arenado con perlas de vidrio gruesas | 0.80-1.00 |

Estos grados ayudan a los fabricantes a elegir los tratamientos adecuados según la calidad de acabado deseada. El pulido de moldes de inyección 7 mejora el acabado de lentes ópticas o componentes electrónicos de alta gama.

Estándares VDI

Las directrices VDI se centran en el texturizado y proporcionan una escala desde VDI 12 hasta VDI 42, cada una con una rugosidad definida.

| Nivel VDI | Método de finalización | Rugosidad de la superficie (μm) |

|---|---|---|

| VDI 12 | Piedra al óleo poco pulida | 0.40 |

| VDI 18 | Arenado con perlas de vidrio gruesas | 0.80 |

| VDI 30 | # 24 Explosión de óxido | 3.15 |

Implicaciones de las normas sobre las opciones de tratamiento de superficies

-

Pulido : La elección entre diferentes grados SPI depende de los requisitos estéticos y funcionales del producto final. Los grados superiores, como el A-1, ofrecen acabados tipo espejo ideales para productos que necesitan claridad o reflectividad, mientras que los grados inferiores son adecuados para artículos cotidianos.

-

Texturizado : Los estándares VDI guían los procesos de texturizado como el grabado químico 8 . La decisión de utilizar un nivel VDI particular está influenciada por la cantidad de fricción o textura que se necesita.

-

Compatibilidad de materiales : Ambos estándares tienen en cuenta comportamientos específicos de los materiales, asegurando que los tratamientos de superficie se alineen con las propiedades del material para evitar la degradación o interacciones no deseadas.

-

Consideraciones de costos : una mayor precisión y acabados más suaves a menudo implican mayores costos. Los fabricantes deben sopesarlos con el valor de mercado del producto y el uso previsto.

Aplicaciones prácticas y toma de decisiones

Al elegir entre los estándares SPI y VDI, los fabricantes deben considerar:

- Requisitos de uso final : Los productos que requieren atractivo visual o cualidades táctiles específicas pueden exigir acabados de mayor calidad.

- Volumen de producción : Las tiradas más grandes podrían beneficiarse de acabados que aumenten la longevidad del molde y reduzcan el mantenimiento.

- Análisis costo-beneficio : es fundamental equilibrar el gasto de los acabados de alta calidad con sus ventajas funcionales.

Comprender estos estándares es esencial para optimizar las de tratamiento de superficies de moldes , lo que en última instancia influye en la calidad del producto y la eficiencia de fabricación.

SPI Grado A-1 ofrece un acabado similar a un espejo.Verdadero

SPI Grado A-1 utiliza yeso de diamante de grano 6000, lo que da como resultado un acabado similar a un espejo.

VDI Nivel 30 da como resultado el acabado superficial más suave.FALSO

VDI Nivel 30 es más áspero, usa Oxide Blast #24, no el acabado más suave.

Conclusión

Mejorar el rendimiento del molde mediante tratamientos superficiales eficaces es crucial para optimizar la producción. Evalúe opciones como pulido y galvanoplastia para satisfacer sus necesidades, garantizando la calidad del producto y la rentabilidad.

-

Conozca los estándares SPI para garantizar acabados superficiales consistentes y de alta calidad: El estándar VDI 3400 es principalmente una referencia para la rugosidad de la superficie (centrándose en “RUGOSO”). SPI Finish es principalmente para pulir moldes (centrándose en “SUAVE”). Aunque son… ↩

-

Descubra cómo el pulido puede mejorar la calidad del producto y la longevidad del molde. El pulido es responsable de lograr un acabado superficial en el plástico. ¡Haga clic aquí para leer todo sobre los tipos de pulido de moldeo por inyección! ↩

-

Explore cómo la galvanoplastia mejora la vida útil del molde a través de la resistencia a la abrasión. Los artistas suelen utilizar la galvanoplastia para preservar elementos naturales propensos a pudrirse, como las hojas, y convertirlos en obras de arte más duraderas. ↩

-

Comprenda cómo se compara el PVD con la galvanoplastia en cuanto a durabilidad: la deposición física de vapor (PVD) es una alternativa cada vez más popular a la galvanoplastia que también aumenta la resistencia a la abrasión y ayuda en la liberación parcial. ↩

-

Descubra cómo el pulido con chorro de arena mejora eficazmente la adhesión de la superficie: Los cambios en la presión del granallado dieron como resultado los mayores cambios en la rugosidad de la superficie, los valores más altos de rugosidad de la superficie se lograron con... ↩

-

Descubra cómo el grabado químico ofrece una alternativa al pulido con chorro de arena.: El grabado químico es un método de grabado que utiliza un aerosol químico de alta presión y alta temperatura para eliminar el material y crear una imagen grabada permanente en... ↩

-

Descubra cómo las diferentes técnicas de pulido cumplen con los estándares de SPI: Texas injection molding utiliza estos estándares de pulido de moldes de SPI para especificar acabados de pulido de moldes para múltiples aplicaciones, guías y acabados. ↩

-

Descubra los métodos de grabado químico alineados con los estándares VDI: En los últimos años, los fabricantes de moldes logran texturas VDI 3400 mediante grabado químico después del pulido del molde. Podría obtener una superficie de texturas uniformes como el estándar VDI 3400. ↩

-

Explorar estrategias para mejorar la durabilidad del molde y la calidad del producto: Enchapado (cromado, níquel químico, nitruro de boro y níquel) · Deposición física de vapor… ↩