¿Alguna vez te has preguntado cómo cobran vida esas piezas de plástico perfectamente moldeadas? ¡Sumerjámonos en el fascinante mundo de los moldes de inyección de plástico de 3 placas!

Un molde de inyección de plástico de 3 placas funciona mediante el uso de un sistema de canales para guiar el plástico fundido hacia una cavidad donde se solidifica y adopta la forma deseada. Este tipo de molde consta de tres placas principales, lo que facilita la separación eficiente de las piezas y la extracción automatizada de la compuerta.

¡Pero esto es sólo la punta del iceberg! Quédese mientras desentrañamos las complejidades y los beneficios de los moldes de 3 placas que los convierten en un elemento revolucionario en diversas industrias.

Los moldes de 3 placas automatizan la extracción de la compuerta durante la apertura del molde.Verdadero

Los moldes de 3 placas separan las piezas de las puertas automáticamente, lo que reduce los pasos manuales.

¿Cuáles son los componentes clave de un molde de 3 placas?

Comprender los componentes clave de un molde de 3 placas es esencial para optimizar el proceso de moldeo por inyección de plástico, ofreciendo eficiencia y precisión en la fabricación.

Un molde de 3 placas consta de placas de molde fijas y móviles, una placa de guía y varios componentes como pasadores guía y mecanismos de expulsión, que en conjunto facilitan el proceso de moldeo al controlar el flujo y la solidificación del plástico.

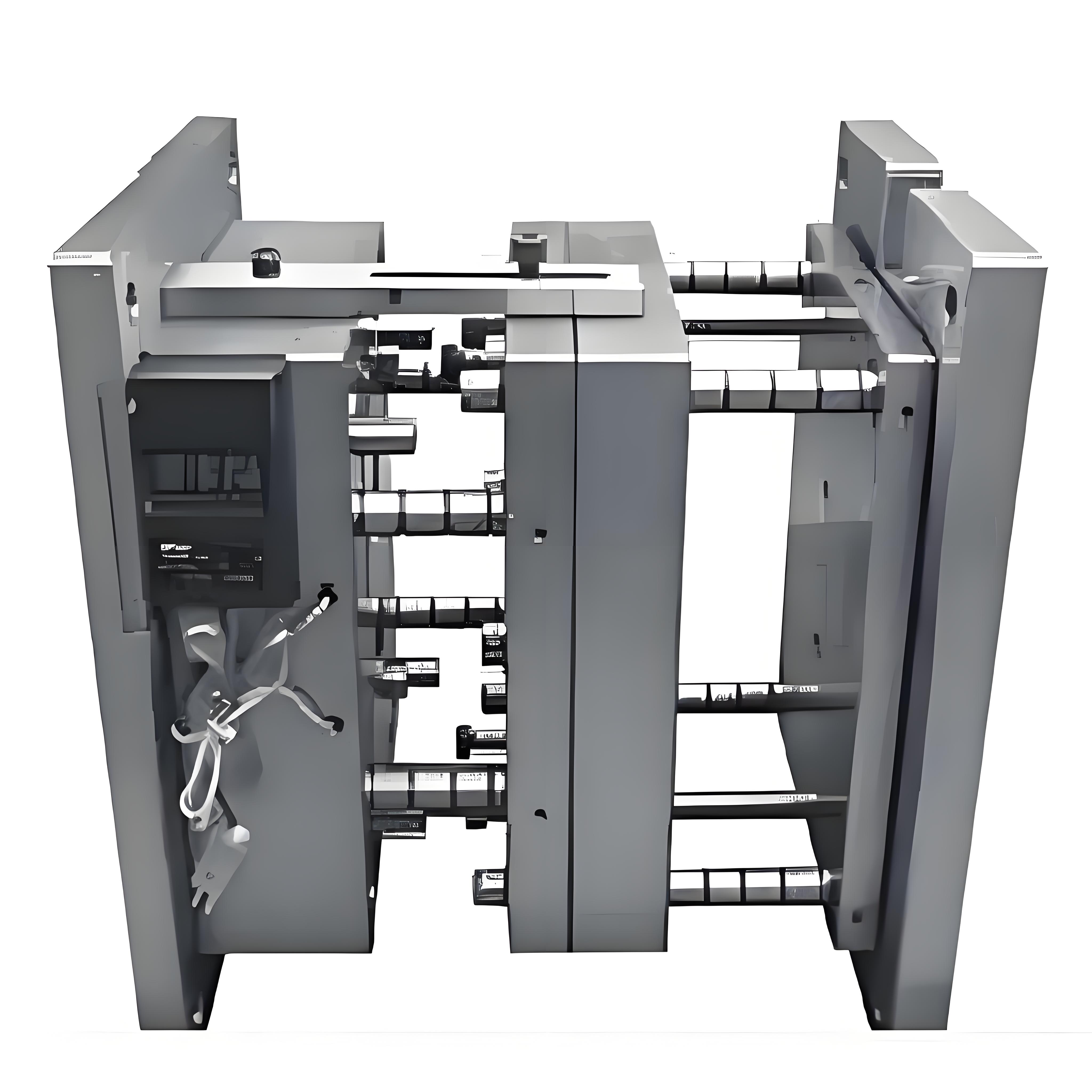

Composición estructural de un molde de 3 placas

El 1 de tres placas está diseñado para mejorar la eficiencia y la calidad de las piezas de plástico moldeadas. Su estructura se puede dividir en varios componentes clave:

Placa base de molde fija

La placa base del molde fijo está fijada a la placa del molde fijo de la máquina de moldeo por inyección. Sirve como elemento fundamental que sostiene y alinea otros componentes del molde fijo.

Placa de molde fija

La placa de molde fija, encargada de dar forma a la superficie exterior de la pieza de plástico, a menudo presenta pasadores guía y manguitos de compuerta. Estos componentes garantizan una alineación precisa y ayudan a gestionar el flujo de plástico fundido.

Placa de molde móvil

Esta placa está unida a la placa del molde móvil de la máquina y da forma a la superficie interior de la pieza de plástico. Por lo general, incluye núcleos y manguitos guía, lo que contribuye a la formación precisa de geometrías interiores complejas.

Almohadilla

Ubicada entre la placa base del molde móvil y la placa del molde móvil, la almohadilla ajusta la altura de cierre del molde. También proporciona espacio para la instalación del mecanismo de expulsión.

Placa base del molde móvil

Al igual que su contraparte fija, esta placa base soporta y alinea los componentes dentro de la sección del molde móvil, lo que garantiza la estabilidad durante la operación.

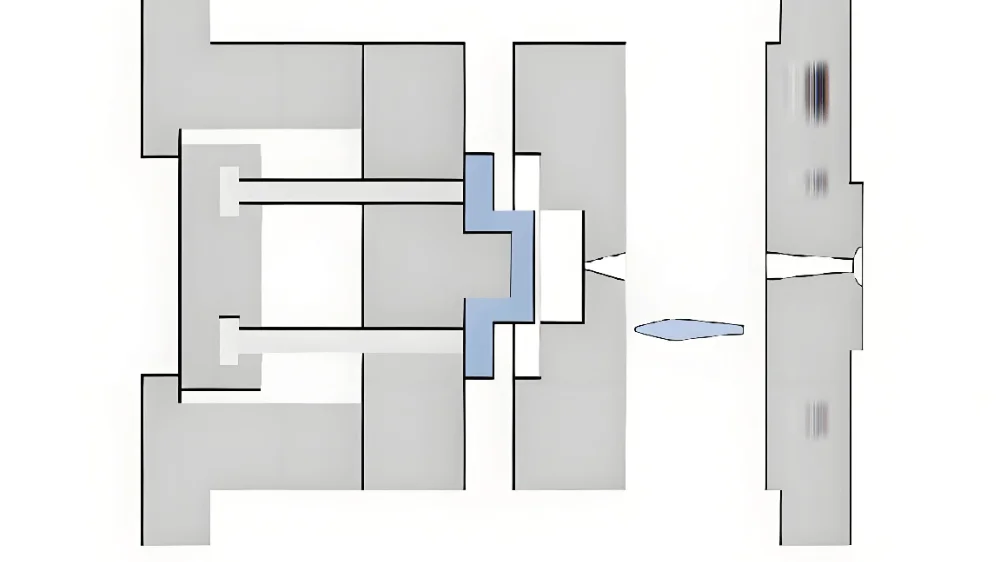

Placa de corredor (placa intermedia)

La placa de rodadura es un componente crítico que se encuentra entre las placas del molde fijas y móviles. Su función principal es canalizar el plástico fundido desde la boquilla de la máquina hacia la cavidad del molde a través de una red de canales y compuertas.

Mecanismo de expulsión

Un sello distintivo de los moldes de 3 placas es su mecanismo de expulsión automatizado, que incluye varillas de empuje, placas de empuje y varillas de reinicio. Este sistema elimina eficientemente las piezas terminadas del molde, mejorando la velocidad y consistencia de la producción.

Tabla: Componentes clave de un vistazo

| Componente | Función |

|---|---|

| Placa base de molde fija | Alinea y sostiene los componentes fijos del molde. |

| Placa de molde fija | Moldea la superficie exterior, incluye pasadores guía. |

| Placa de molde móvil | Moldea la superficie interior, incluye núcleos. |

| Almohadilla | Ajusta la altura de cierre y aloja el mecanismo de expulsión. |

| Placa base del molde móvil | Alinea y sostiene los componentes móviles del molde. |

| Placa de corredor | Dirige el plástico fundido hacia la cavidad. |

| Mecanismo de expulsión | Elimina piezas del molde después del enfriamiento. |

Cada componente desempeña un papel crucial a la hora de mantener la integridad del molde 2 y garantizar un funcionamiento eficiente. Juntos contribuyen a producir piezas de plástico de alta calidad con un mínimo de residuos.

La placa deslizante dirige el plástico fundido hacia la cavidad del molde.Verdadero

La placa de canal canaliza el plástico desde la boquilla hasta la cavidad.

La placa de molde móvil da forma a la superficie exterior de la pieza.FALSO

La placa de molde móvil da forma a la superficie interior, no a la exterior.

¿Cómo funciona el proceso de moldeo por inyección con moldes de 3 placas?

El molde de 3 placas en moldeo por inyección permite una producción eficiente con extracción automatizada de la compuerta, lo que lo hace crucial para piezas de plástico de alta precisión.

En un molde de 3 placas, el plástico fundido se inyecta en un sistema de canales, viaja a través de compuertas y entra en una cavidad del molde. Después de la solidificación, el molde se abre por etapas para separar la pieza del sistema de canales y expulsarla. Este proceso permite dar forma precisa y minimiza el posprocesamiento.

La composición estructural de moldes de 3 placas.

Comprender la composición estructural 3 de los moldes de 3 placas es esencial para comprender su eficiencia operativa. Este tipo de molde consta de varios componentes clave:

- Placa Base del Molde Fijo : Anclada a la placa fija de la máquina, mantiene en su lugar otros componentes fijos del molde.

- Placa de molde fija : forma la superficie exterior de la pieza y generalmente incluye pasadores guía y manguitos de compuerta.

- Placa de molde móvil : Conectada a la placa móvil de la máquina, da forma a la superficie interior de la pieza moldeada y contiene núcleos y manguitos guía.

- Almohadilla : Situada entre la placa base del molde móvil y la placa del molde móvil, ajusta la altura de cierre y proporciona espacio para los mecanismos de expulsión.

- Placa corredora : También conocida como placa intermedia, canaliza el plástico fundido desde la boquilla de la máquina hasta la cavidad.

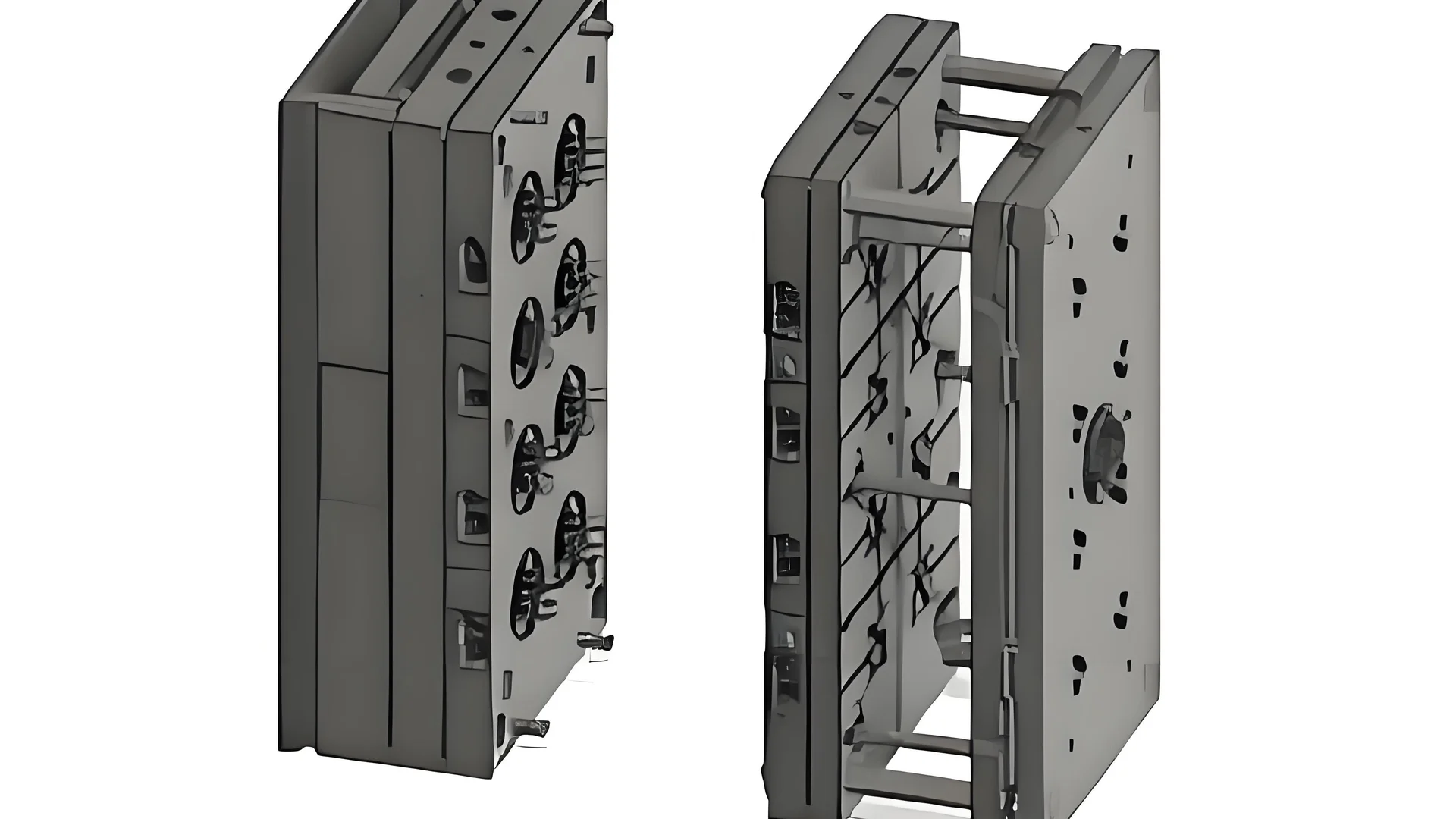

El principio de funcionamiento

El proceso de moldeo por inyección con molde de 3 placas se desarrolla en distintas etapas:

-

Etapa de inyección : el plástico fundido se impulsa a través de la boquilla de la máquina hacia el sistema de canales y posteriormente ingresa a la cavidad a través de compuertas. Durante esta etapa, tanto los moldes fijos como los móviles permanecen cerrados para asegurar el llenado completo de la cavidad.

-

Etapa de apertura del molde : Después de la inyección, el molde móvil retrocede primero, abriéndose entre la placa del molde fija y la placa del canal. Esta acción rompe el plástico de la puerta, separándola del sistema de guías. A medida que el molde continúa abriéndose, también separa la pieza del núcleo.

-

Etapa de expulsión : una vez completamente abierta, se activa un mecanismo de expulsión para liberar la pieza moldeada. Este mecanismo normalmente comprende varillas de empuje, placas y varillas de reinicio.

Automatización y Eficiencia

El molde de 3 placas es particularmente famoso por su capacidad para facilitar la automatización 4 . Al cortar automáticamente las compuertas durante la apertura del molde, se reduce la necesidad de pasos de procesamiento adicionales. Esta capacidad lo hace ideal para la integración con sistemas robóticos, lo que aumenta significativamente la eficiencia de la producción en entornos que exigen alto rendimiento y precisión.

Aplicaciones en todas las industrias

Los moldes de 3 placas encuentran aplicaciones en diversas industrias debido a su versatilidad en la producción de piezas complejas y estéticamente exigentes. Industrias como la electrónica, la automoción y la atención sanitaria dependen de estos moldes para componentes como carcasas de teléfonos móviles, piezas de automóviles y carcasas de equipos médicos. La capacidad de los moldes para mantener una alta precisión y minimizar las imperfecciones los hace invaluables en estos sectores.

Los moldes de 3 placas tienen una función de extracción automática de la compuerta.Verdadero

Los moldes de 3 placas cortan automáticamente las puertas durante la apertura del molde, lo que reduce el posprocesamiento.

La placa de rodadura es parte de la placa de molde móvil.FALSO

La placa de canal, también conocida como placa intermedia, canaliza el plástico desde la boquilla.

¿Cuáles son las ventajas de utilizar un molde de 3 placas?

El molde de 3 placas cambia las reglas del juego en el moldeo por inyección de plástico y ofrece beneficios únicos que mejoran la calidad y la eficiencia de la producción. Sumérgete para descubrir sus ventajas.

Las ventajas de utilizar un molde de 3 placas incluyen la eliminación automática de la compuerta, una alta eficiencia de producción y una apariencia superior de la pieza. Estos moldes son ideales para formas complejas y requisitos precisos, facilitando la automatización y reduciendo el trabajo de posprocesamiento.

Automatización y eficiencia mejoradas

Uno de los beneficios más destacados de un molde de 3 placas es su capacidad para automatizar el proceso de extracción de la compuerta. Durante la fase de apertura del molde, el diseño permite el corte automático de las compuertas, lo que reduce significativamente la mano de obra manual y el tiempo de posprocesamiento. Esta automatización no sólo acelera el proceso de producción general, sino que también minimiza el error humano, mejorando la coherencia y la calidad en la producción en masa.

Un estudio sobre la eficiencia de la fabricación 5 destaca que la reducción de las intervenciones manuales puede conducir a un aumento sustancial del rendimiento y al ahorro de costes.

Aspecto superior de la pieza

Los moldes de 3 placas se adaptan a varios diseños de puertas, como puertas puntuales y puertas latentes, lo que da como resultado vestigios mínimos en las piezas terminadas. La separación limpia de la compuerta durante la apertura del molde garantiza acabados superficiales de alta calidad, lo que hace que estos moldes sean especialmente adecuados para piezas que requieren precisión estética. Esta característica es crucial en industrias donde la apariencia importa, como la electrónica de consumo y los interiores de automóviles.

Versatilidad en todas las aplicaciones

Con su capacidad para producir geometrías complejas y cumplir requisitos de alta precisión, los moldes de 3 placas son versátiles. Son eficaces en una amplia gama de aplicaciones, desde dispositivos médicos complejos hasta componentes automotrices duraderos. Esta versatilidad surge de su composición estructural, que admite diseños complejos sin comprometer la resistencia o la precisión.

Por ejemplo, el uso de moldes de 3 placas en electrónica 6 demuestra su capacidad para producir piezas con detalles finos y dimensiones exactas.

Pasos de producción reducidos

Al integrar sistemas de expulsión automatizados, los moldes de 3 placas reducen la necesidad de pasos de procesamiento adicionales. El mecanismo de expulsión normalmente implica varillas y placas de empuje que liberan eficientemente las piezas moldeadas sin dañarlas. Esto no sólo acelera la producción sino que también garantiza que cada pieza cumpla con estrictos estándares de calidad sin manipulación adicional.

Los fabricantes que emplean mecanismos de expulsión avanzados 7 informan una disminución notable en los tiempos de ciclo y una mayor capacidad para pedidos de gran volumen.

Alta idoneidad para la automatización

El diseño inherente de los moldes de 3 placas los hace altamente compatibles con sistemas robóticos y otros equipos automatizados. Esta compatibilidad mejora las líneas de producción al permitir una integración perfecta con manipuladores y transportadores, lo que impulsa aún más la eficiencia de la producción. Los sistemas automatizados pueden manipular piezas inmediatamente después del moldeo, preparándolas para procesos o embalajes posteriores.

Se ha demostrado que la incorporación de robótica en el moldeo por inyección 8

Los moldes de 3 placas automatizan la extracción de la compuerta.Verdadero

Los moldes de 3 placas cortan automáticamente las compuertas durante la apertura del molde, lo que reduce el trabajo manual.

Los moldes de 3 placas no son adecuados para formas complejas.FALSO

Son ideales para formas complejas debido a su versatilidad estructural.

¿En qué industrias se utilizan con mayor frecuencia los moldes de 3 placas?

Desde la electrónica hasta la automoción, los moldes de 3 placas encuentran aplicaciones en diversas industrias debido a su eficiencia y versatilidad en la producción de componentes plásticos de alta calidad.

Los moldes de 3 placas se utilizan predominantemente en industrias como la electrónica, la automoción, los dispositivos médicos y los bienes de consumo. Su capacidad para producir piezas complejas con detalles finos y excelente acabado superficial los hace ideales para aplicaciones de alta precisión.

Electrónica y Electrodomésticos

En la acelerada industria electrónica, donde la precisión y la calidad son primordiales, los moldes de 3 placas desempeñan un papel fundamental. Se utilizan ampliamente en la fabricación de componentes como carcasas de teléfonos móviles 9 , conectores y periféricos de computadora. La capacidad de estos moldes para producir diseños complejos con un acabado mínimo los hace indispensables en electrónica.

Industria automotriz

El sector automotriz se beneficia significativamente de las capacidades de fabricación de precisión y gran volumen de los moldes de 3 placas. Estos moldes se utilizan para crear diversas piezas de automóviles 10, como tableros de instrumentos, parachoques y salidas de aire acondicionado. Su eficiencia en líneas de producción automatizadas ayuda a los fabricantes a cumplir con estrictos estándares industriales en materia de durabilidad y seguridad.

Dispositivos médicos

En el campo médico, los moldes de 3 placas son esenciales para producir componentes de alta precisión utilizados en dispositivos como jeringas 11 , equipos de diagnóstico e instrumentos quirúrgicos. La capacidad de los moldes para entregar piezas con una calidad y consistencia excepcionales es vital para garantizar la seguridad del paciente y el cumplimiento de rigurosos estándares de salud.

Bienes de consumo

Los bienes de consumo, incluidos vajillas de plástico, juguetes y materiales de embalaje, utilizan con frecuencia moldes de 3 platos. Su versatilidad 12 en el manejo de diferentes formas y tamaños garantiza que los fabricantes puedan ofrecer una amplia gama de productos manteniendo altos estándares de apariencia y funcionalidad.

Ventajas clave en todas las industrias

El uso generalizado de moldes de 3 placas en estas industrias se debe en gran medida a sus ventajas:

- Eliminación automatizada de puertas : simplifica los procesos de posproducción.

- Alta precisión : permite la creación de piezas detalladas y complejas.

- Reducción de residuos : el uso eficiente de materiales minimiza las tasas de desperdicio.

La combinación de estos beneficios subraya por qué los moldes de 3 placas son la opción preferida en industrias que exigen componentes plásticos de alta calidad.

Los moldes de 3 placas se utilizan en la industria del automóvil.Verdadero

Fabrican autopartes como tableros y parachoques.

Los moldes de 3 placas rara vez se utilizan en electrónica.FALSO

Son fundamentales para fabricar componentes precisos como conectores.

Conclusión

Los moldes de tres placas ofrecen automatización y precisión incomparables en la elaboración de piezas de plástico de primera categoría. Al comprender su estructura y función, podemos mejorar los procesos de fabricación para satisfacer diversas necesidades de la industria de manera efectiva.

-

Explore diseños y aplicaciones detallados en moldeo por inyección. A menudo denominado “molde de doble superficie de separación”, un molde de 3 placas sirve para múltiples propósitos. Se inserta una placa extractora de corredera entre la sujeción superior... ↩

-

Descubra por qué mantener la integridad del molde es vital para obtener resultados de calidad. Consistencia y precisión: las medidas de control de calidad en la fabricación de moldes de inyección garantizan la producción constante de piezas de plástico precisas. ↩

-

Explore estructuras detalladas de moldes de 3 placas para mejorar la comprensión. El primer componente de este conjunto es la placa de alimentación. · El conjunto de placa central es el tercer componente y la placa intermedia o de cavidad es el segundo. · El … ↩

-

Descubra cómo la automatización en moldes de 3 placas aumenta la eficiencia: La cavidad también permite el corte de la compuerta sumergida. Es más fácil lograr una fabricación totalmente automatizada con un molde de tres placas, ya que el canal... ↩

-

Descubra cómo la automatización mejora la eficiencia y reduce los costos. En una solución automatizada bien diseñada habrá beneficios de productividad y mejoras en el rendimiento. Estos temas están bien investigados y aquí proporcionamos... ↩

-

Explore cómo los moldes de 3 placas benefician la fabricación de dispositivos electrónicos: Las principales ventajas de usar un molde de tres placas son la entrada central, múltiples puertas que alimentan una sola pieza, múltiples puertas que alimentan múltiples... ↩

-

Conozca los sistemas de expulsión eficientes que reducen los tiempos de ciclo: También llamado sistema de expulsión de placas, este es un mecanismo de elección que funciona empujándolas y sacándolas de la caja del molde una vez finalizado el proceso de enfriamiento. ↩

-

Vea cómo la robótica se integra con el moldeo por inyección para lograr eficiencia: un robot puede levantar una pieza moldeada de una máquina de moldeo por inyección y colocarla en otra para el proceso de sobremoldeo. Esto reduce la mano de obra y el montaje... ↩

-

Descubra cómo los moldes de 3 placas mejoran la fabricación en la industria electrónica. Los moldes de dos placas se pueden construir para manejar varios diseños y tamaños de piezas y pueden funcionar tanto para ciclos de desarrollo como de producción. Esto le da a los moldes de dos placas un... ↩

-

Explore el impacto de los moldes de 3 placas en la producción de piezas de automóviles: La diferencia más fundamental entre un molde de 2 placas y un molde de 3 placas es que el último tipo contiene una placa de rodadura adicional. ↩

-

Descubra cómo los moldes de 3 placas garantizan la precisión en la fabricación de dispositivos médicos: La inyección, el enfriamiento y la extracción de productos son las fases del proceso de moldeo por inyección de plástico que ocurren en una máquina con tres placas. ↩

-

Comprenda la adaptabilidad de los moldes de 3 placas para diversos productos de consumo. La diferencia más fundamental entre un molde de 2 placas y un molde de 3 placas es que el último tipo contiene una placa de canal adicional. ↩