Navegar por el mundo de los plásticos puede resultar abrumador. ¡Pero comprender los materiales adecuados puede allanar el camino para el éxito de su proyecto!

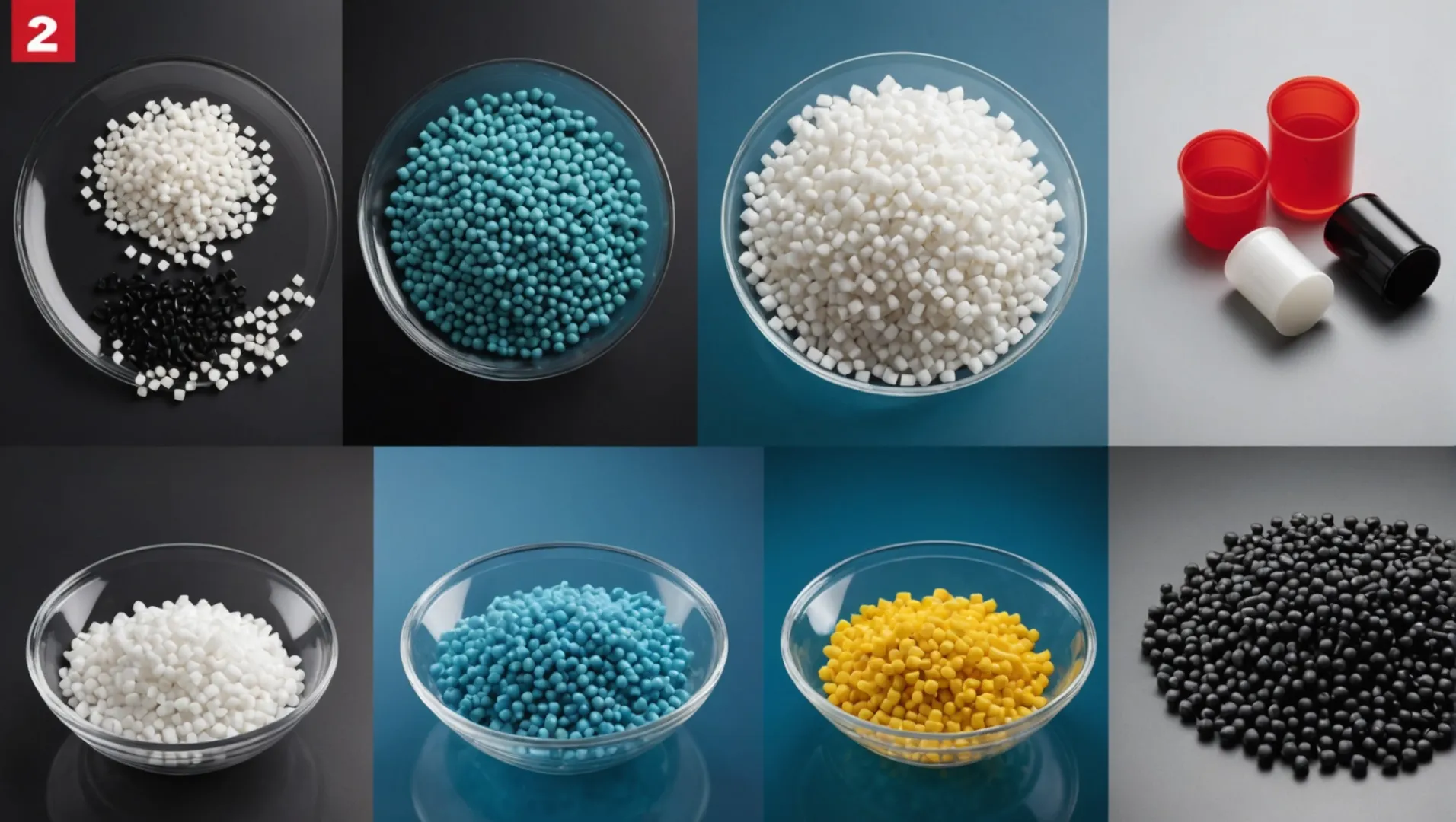

En el moldeo por inyección se utilizan comúnmente varios tipos de plásticos, incluidos polietileno (PE), polipropileno (PP), cloruro de polivinilo (PVC), poliestireno (PS), ABS , policarbonato (PC) y poliamida (PA). Cada tipo ofrece propiedades únicas adecuadas para diferentes aplicaciones.

¡Profundicemos en estos materiales! Al explorar sus distintas características y aplicaciones, podrá seleccionar el plástico más adecuado para sus necesidades específicas.

El polietileno es el plástico más utilizado para el moldeo por inyección.Verdadero

La versatilidad, rentabilidad y resistencia química del polietileno lo convierten en una opción popular.

- 1. ¿Cuáles son las ventajas de utilizar polietileno en el moldeo por inyección?

- 2. ¿Cómo se compara el polipropileno con otros plásticos para moldeo por inyección?

- 3. ¿Por qué el plástico ABS es popular en la industria automotriz?

- 4. ¿Qué se debe considerar al elegir plástico para moldeo por inyección?

- 5. Conclusión

¿Cuáles son las ventajas de utilizar polietileno en el moldeo por inyección?

El polietileno (PE) es un material versátil ampliamente utilizado en moldeo por inyección debido a sus propiedades únicas.

El polietileno ofrece varias ventajas para el moldeo por inyección, incluida una excelente resistencia química, baja absorción de humedad y un aislamiento eléctrico superior. Es una opción rentable para crear productos duraderos como contenedores, tuberías y artículos para el hogar.

Propiedades únicas del polietileno

El polietileno se destaca como material de moldeo por inyección debido a su excelente resistencia química 1 , lo que le permite soportar la mayoría de ácidos y álcalis. Esta característica lo hace ideal para aplicaciones de almacenamiento y envasado de productos químicos. Además, el polietileno tiene una baja absorción de agua, lo que garantiza que los productos moldeados mantengan su integridad y estabilidad en ambientes húmedos.

Otra ventaja importante son sus propiedades superiores de aislamiento eléctrico. Esto hace que el polietileno sea la opción preferida para fabricar carcasas y componentes eléctricos, donde las capacidades de aislamiento son cruciales.

| Propiedad | Descripción |

|---|---|

| Resistencia química | Resiste ácidos y álcalis, ideal para almacenamiento de productos químicos. |

| Baja absorción de agua | Mantiene la integridad en condiciones de humedad. |

| Aislamiento eléctrico | Adecuado para componentes eléctricos. |

Escenarios de aplicación del polietileno

La versatilidad del polietileno se extiende a una variedad de aplicaciones. Se utiliza comúnmente en la fabricación de películas plásticas para embalaje debido a su flexibilidad y resistencia. En el moldeo por inyección, el polietileno se puede fabricar para diversos artículos de uso diario, como lavabos y cubos de plástico.

Además, la producción de tuberías y contenedores se beneficia de la durabilidad y resistencia del polietileno al agrietamiento por tensión ambiental. Esto garantiza un rendimiento duradero incluso en condiciones difíciles.

Beneficios económicos del uso de polietileno

La rentabilidad es otra razón por la que los fabricantes prefieren el polietileno. Su coste de producción relativamente bajo en comparación con otros plásticos como el policarbonato o el ABS lo convierte en una opción atractiva para procesos de fabricación a gran escala.

Además, su reciclabilidad contribuye a prácticas de fabricación sostenibles. Al elegir el polietileno, las empresas pueden reducir el desperdicio de materiales y los gastos de producción, alineándose con objetivos ecológicos.

En conclusión, las ventajas de utilizar polietileno en el moldeo por inyección son amplias y ofrecen soluciones prácticas para numerosas aplicaciones industriales y de consumo. Sus propiedades únicas no solo mejoran la calidad del producto sino que también respaldan procesos de fabricación eficientes y sostenibles. Para obtener más información sobre cómo se compara el polietileno con otros plásticos, puede resultar beneficioso explorar estudios de casos de la industria.

El polietileno es muy resistente a ácidos y álcalis.Verdadero

El polietileno resiste la mayoría de los ácidos y álcalis, ideal para el almacenamiento de productos químicos.

El polietileno absorbe grandes cantidades de humedad.FALSO

El polietileno tiene baja absorción de agua, manteniendo su integridad en ambientes húmedos.

¿Cómo se compara el polipropileno con otros plásticos para moldeo por inyección?

Las propiedades únicas del polipropileno lo convierten en una opción destacada en el mundo del moldeo por inyección.

El polipropileno (PP) se prefiere por su baja densidad, excelente resistencia al calor y resistencia superior en comparación con otros plásticos, lo que lo hace ideal para automóviles, electrodomésticos y bienes de consumo.

Comparación del polipropileno con el polietileno

El polipropileno (PP) destaca por su baja densidad relativa, lo que lo convierte en uno de los plásticos más ligeros disponibles. Ofrece una impresionante resistencia al calor y mantiene su forma a temperaturas de hasta 150 °C. Esto hace que el PP sea especialmente adecuado para productos expuestos a ambientes de altas temperaturas, como componentes de automóviles y utensilios de cocina.

Por el contrario, el polietileno (PE) se valora por su excelente estabilidad química y resistencia a bajas temperaturas. Su versatilidad lo hace adecuado para artículos como contenedores y películas, pero carece de la resistencia al calor y la solidez del polipropileno.

Polipropileno versus cloruro de polivinilo

Si bien el cloruro de polivinilo (PVC) es conocido por su rentabilidad y retardo de llama, libera sustancias nocivas a altas temperaturas, lo que limita su aplicación en determinadas industrias. El polipropileno , sin embargo, no tiene estas limitaciones y, a menudo, se prefiere en escenarios donde las temperaturas más altas y la seguridad ambiental son motivo de preocupación.

Comparando con poliestireno y plástico ABS

El poliestireno (PS) es apreciado por su claridad y propiedades aislantes. Sin embargo, su fragilidad limita su uso en aplicaciones más duraderas. El polipropileno , con su resistencia y rigidez superiores, se elige en lugar del PS para productos que requieren un ciclo de vida más largo o un rendimiento más robusto.

El plástico ABS , conocido por su dureza y resistencia al calor, compite estrechamente con el PP en sectores como el de la automoción y la electrónica. Sin embargo, la naturaleza liviana del polipropileno a menudo le otorga una ventaja en aplicaciones donde la reducción de peso es crucial.

Consideraciones sobre policarbonato y poliamida

El policarbonato (PC) ofrece alta resistencia al impacto y transparencia, ideal para instrumentos ópticos y cascos. Sin embargo, el PP sigue siendo una opción más rentable para muchos bienes de consumo debido a su resistencia adecuada y su precio más bajo.

La poliamida (PA) , o nailon, es muy duradera y tiene una excelente resistencia al desgaste. Si bien es adecuado para piezas mecánicas como engranajes, del polipropileno a menudo lo hacen más atractivo para los bienes de consumo.

| Tipo de plástico | Características clave | Usos comunes |

|---|---|---|

| Polietileno | Estabilidad química, resistencia a bajas temperaturas. | Contenedores, películas. |

| Cloruro de polivinilo | Rentable, retardante de llama | Materiales de construcción |

| Poliestireno | Claridad, aislamiento | juguetes, embalajes |

| Plástico ABS | Dureza, resistencia al calor | Piezas automotrices |

| policarbonato | Resistencia al impacto | Cascos, óptica. |

| Poliamida | Durabilidad, resistencia al desgaste. | Piezas mecanicas |

Al comprender estas diferencias, los fabricantes pueden tomar decisiones informadas sobre si el polipropileno u otro plástico se adapta mejor a las necesidades de su aplicación específica 2 .

El polipropileno es más ligero que el polietileno.Verdadero

El polipropileno tiene una densidad relativa menor que el polietileno.

El cloruro de polivinilo es más seguro a altas temperaturas que el polipropileno.FALSO

El PVC libera sustancias nocivas a altas temperaturas, a diferencia del polipropileno.

ABS es popular en la industria automotriz?

ABS es la mejor opción en la fabricación de automóviles debido a sus cualidades superiores.

ABS es el preferido en la industria automotriz por su alta resistencia, dureza y resistencia al calor, lo que lo hace ideal para componentes como tableros y molduras de automóviles. Su fácil procesamiento y dureza superficial mejoran aún más su idoneidad para diversas aplicaciones.

La naturaleza versátil del plástico ABS

El ABS (acrilonitrilo butadieno estireno) es famoso en el sector automovilístico por su excepcional combinación de propiedades 3 . Equilibra resistencia y flexibilidad, asegurando que los componentes automotrices puedan resistir el desgaste regular mientras mantienen su integridad estructural. Además, su alta dureza superficial lo hace resistente a rayones y abolladuras, un factor crucial para piezas que entran frecuentemente en contacto con conductores y pasajeros.

Resistencia al calor y a los productos químicos

En el entorno automovilístico, los componentes deben soportar fluctuaciones de temperatura y exposición a diversos productos químicos. ABS sobresale aquí debido a su inherente resistencia al calor, evitando deformaciones o daños incluso en condiciones extremas. Esta propiedad garantiza confiabilidad y longevidad para los interiores de los automóviles expuestos a la luz solar o al calor que emana de los motores.

Facilidad de procesamiento y acabado

ABS es fácil de moldear y darle forma, lo que permite a los fabricantes producir componentes complejos de manera eficiente. Su capacidad para pintarse fácilmente significa que puede combinarse perfectamente con otros materiales o combinar con diseños de interiores específicos. Esta flexibilidad en el diseño y el acabado es fundamental en la industria automotriz en constante evolución, donde la estética juega un papel importante.

Análisis comparativo con otros plásticos

| Tipo de plástico | Resistencia al calor | Tenacidad | Facilidad de procesamiento |

|---|---|---|---|

| Polipropileno (PP) | Bien | Moderado | Moderado |

| Policarbonato (PC) | Excelente | Alto | Difícil |

| ABS | Muy bien | Alto | Fácil |

En comparación con otros plásticos como el polipropileno 4 y el policarbonato, el ABS destaca por su equilibrio de atributos deseables sin comprometer la facilidad de procesamiento ni la rentabilidad.

Escenarios de aplicación

ABS se utiliza ampliamente en la industria automotriz, especialmente para componentes como tableros de instrumentos, molduras y paneles interiores 5 . Su capacidad para imitar materiales más caros y al mismo tiempo proporcionar una excelente durabilidad lo convierte en una solución rentable para interiores de vehículos de alta calidad.

El plástico ABS es muy resistente al calor.Verdadero

La resistencia al calor del ABS lo hace ideal para componentes automotrices expuestos a altas temperaturas.

El plástico ABS es difícil de procesar y moldear.FALSO

El ABS es fácil de moldear y dar forma, lo que facilita la producción de piezas automotrices complejas.

¿Qué se debe considerar al elegir plástico para moldeo por inyección?

Seleccionar el plástico óptimo para el moldeo por inyección es crucial para garantizar el rendimiento del producto y la rentabilidad.

Al elegir plástico para moldeo por inyección, considere factores como las propiedades mecánicas, la estabilidad térmica, la resistencia química y el costo. Estos elementos determinan la idoneidad de plásticos como PE, PP, PVC, PS, ABS , PC y PA para diferentes aplicaciones.

Propiedades mecánicas

Las propiedades mecánicas del plástico influyen significativamente en su aplicabilidad en el moldeo por inyección. Por ejemplo, el policarbonato 6 (PC) se prefiere por su alta resistencia y resistencia al impacto, lo que lo hace ideal para equipos de protección. Por el contrario, el poliestireno 7 (PS) ofrece una rigidez excelente pero es frágil, lo que restringe su uso a aplicaciones que no soportan carga.

Estabilidad térmica

La estabilidad térmica determina la capacidad de un plástico para resistir el calor sin deformarse. El polipropileno 8 (PP) destaca por su capacidad de soportar temperaturas de hasta 150 °C, lo que lo hace adecuado para aplicaciones de automoción y menaje de cocina.

Resistencia química

La resistencia química es vital en ambientes expuestos a sustancias corrosivas. El polietileno 9 (PE) es conocido por su resistencia a ácidos y álcalis, comúnmente utilizado en contenedores y sistemas de tuberías.

Consideraciones de costos

Las limitaciones presupuestarias suelen guiar la selección de materiales. El cloruro de polivinilo 10 (PVC) ofrece una solución rentable con buen rendimiento de procesamiento y retardo de llama, pero tiene limitaciones en aplicaciones relacionadas con alimentos debido a posibles emisiones nocivas.

| Tipo de plástico | Características clave | Aplicaciones comunes |

|---|---|---|

| educación física | Baja absorción de agua, químicamente estable. | Películas, contenedores, tuberías. |

| PÁGINAS | Baja densidad, resistente al calor. | Interiores de automóviles, carcasas eléctricas. |

| CLORURO DE POLIVINILO | Resistente a la corrosión, asequible | Materiales de construcción, conductos para cables. |

| PD | Transparente, buen aislamiento. | Cajas eléctricas, juguetes. |

| ABS | Alta resistencia, fácil de procesar. | Piezas de automóvil, carcasas de electrónica. |

| ordenador personal | Alta resistencia al impacto, transparente | Instrumentos ópticos, cascos. |

| Pensilvania | Resistente al desgaste, buenas propiedades mecánicas. | Piezas de maquinaria, textiles. |

La evaluación de estos factores garantiza un enfoque estratégico para seleccionar el plástico más adecuado para sus necesidades de moldeo por inyección.

El policarbonato es ideal para equipos de protección debido a su alta resistencia.Verdadero

La alta resistencia al impacto del policarbonato lo hace adecuado para equipos de seguridad.

El PVC se utiliza comúnmente en aplicaciones relacionadas con los alimentos.FALSO

El PVC puede emitir sustancias nocivas, lo que limita su uso en aplicaciones alimentarias.

Conclusión

Comprender las propiedades únicas de cada plástico le ayuda a tomar decisiones informadas en el moldeo por inyección, lo que garantiza un rendimiento y una rentabilidad óptimos.

-

Descubra cómo el polietileno resiste eficazmente los ácidos y los álcalis. Ciertos tipos de productos químicos son absorbidos en diversos grados por el polietileno, lo que provoca hinchazón, aumento de peso, ablandamiento y cierta pérdida del límite elástico. Estos … ↩

-

Descubra cómo las propiedades del polipropileno mejoran la eficiencia del moldeo por inyección. Beneficios clave: El PP es resistente a la absorción de humedad y tiene una superficie muy resbaladiza que lo convierte en un buen sustituto de otros plásticos en una variedad de bajos... ↩

-

Descubra cómo las propiedades del ABS benefician el diseño automotriz: El ABS se puede moldear, lijar y darle forma fácilmente, mientras que su acabado superficial brillante es altamente compatible con una gama más amplia de pinturas y pegamentos. Los plásticos ABS requieren... ↩

-

Compare el polipropileno y el ABS para usos automotrices. Los parachoques de PP son más suaves y mejores en los impactos, pero no igualan. Hay parachoques de ABS fabricados en China que utilizan material reciclado... ↩

-

Explore cómo se usa el ABS en el interior de los automóviles: se usa para hacer señales temporales y para paneles de recortadoras. Más livianos que los paneles sólidos, casi igual de rígidos, pero puedes moldearlos en frío si es necesario. ↩

-

Explore cómo el policarbonato mejora la durabilidad del producto. Algunos de los beneficios de esta tecnología incluyen un menor costo de herramientas, un menor costo de materiales y una mayor consolidación de piezas. Policarbonato moldeado asistido por agua también... ↩

-

Conozca las ventajas y limitaciones del poliestireno: El poliestireno se utiliza en una amplia gama de aplicaciones porque este material de moldeo por inyección es liviano, relativamente económico y resistente a la humedad. ↩

-

Descubra por qué el polipropileno se adapta a entornos de alta temperatura: este termoplástico tiene un punto de fusión que normalmente oscila entre 160 °C y 170 °C, aunque esto puede variar según el tipo específico de... ↩

-

Comprenda cómo el polietileno resiste los productos químicos agresivos: estas materias primas tienen una resistencia excepcional a los ataques físicos y químicos. El siguiente cuadro debe usarse como guía para evaluar el... ↩

-

Descubra cómo el PVC ofrece soluciones económicas: puede producir piezas altamente eficientes, duraderas y complejas con alta precisión y rentabilidad. Debido a sus enormes beneficios, la inyección de plástico PVC... ↩