Dar forma a una maravillosa creación a partir de plástico es una tarea tan minuciosa como dibujar un cuadro.

La temperatura ideal para moldear plástico varía según el tipo de plástico. Los termoplásticos suelen oscilar entre 180 °C y 250 °C, mientras que los plásticos termoestables requieren entre 200 °C y 280 °C. Factores como el tipo de plástico, el material del molde y el entorno influyen en estas temperaturas.

Ahora tiene una visión rápida de las temperaturas requeridas. Conocer los detalles de cada elemento le ayudará a cambiar su perspectiva sobre el moldeo de plástico. Profundicemos en el mundo de la temperatura y observemos cómo cada detalle puede influir en su trabajo.

Moldeo por termoplásticos a temperatura entre 180°C y 250°C.Verdadero

Los termoplásticos se ablandan con el calor y se vuelven moldeables a estas temperaturas.

- 1. ¿En qué se diferencian los termoplásticos y los plásticos termoendurecibles en cuanto a la temperatura de moldeo?

- 2. ¿Qué factores influyen en la temperatura óptima para el moldeo de plástico?

- 3. ¿Por qué es importante el material del molde para determinar la temperatura de moldeo?

- 4. ¿Cómo afecta el entorno de producción a las temperaturas de moldeo de plástico?

- 5. Conclusión

¿En qué se diferencian los termoplásticos y los plásticos termoendurecibles en cuanto a la temperatura de moldeo?

Conocer las diferencias en las temperaturas de moldeo de termoplásticos y plásticos termoendurecibles es muy importante para crear productos de calidad rápidamente.

Los termoplásticos normalmente se moldean a una temperatura entre 180 °C y 250 °C, mientras que los plásticos termoendurecibles requieren temperaturas más altas, generalmente entre 200 °C y 280 °C, para curarse y fraguar adecuadamente.

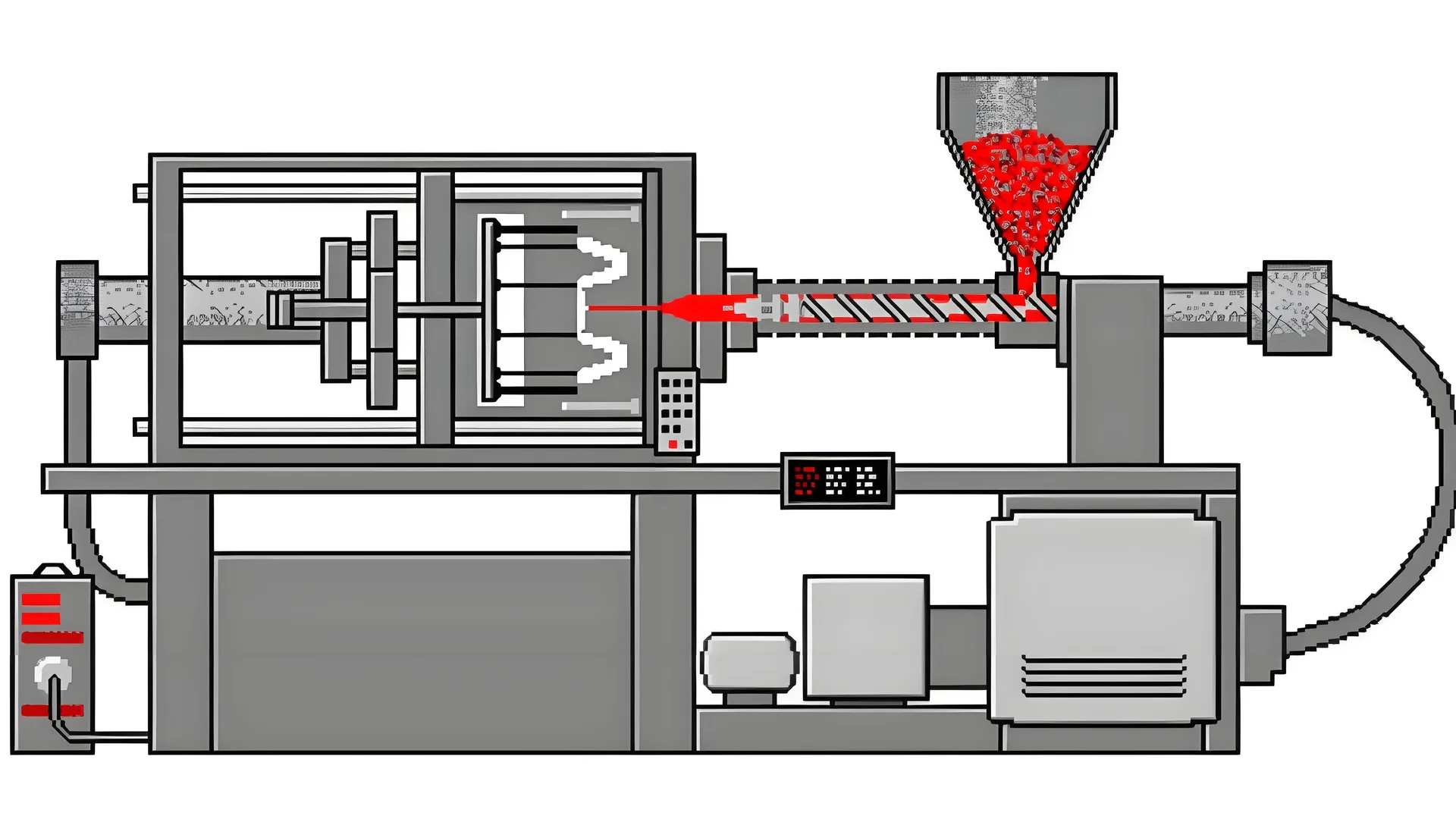

La ciencia detrás de las temperaturas de moldeo

Los termoplásticos y los plásticos termoestables poseen propiedades distintivas que determinan sus temperaturas de moldeo. Los termoplásticos 1 se ablandan al calentarse y pueden remodelarse, lo que los hace versátiles para diversas aplicaciones. Sus temperaturas de moldeo generalmente se encuentran entre 180 °C y 250 °C debido a sus puntos de fusión más bajos. Este rango de temperatura permite moldear termoplásticos como el polietileno (PE) y el polipropileno (PP) de manera eficiente, garantizando una alta productividad sin comprometer la integridad del material.

En cambio, los plásticos termoendurecibles experimentan una transformación química al calentarse, formando una estructura rígida que no se puede remodelar. Este proceso requiere un rango de temperatura más elevado, de 200 °C a 280 °C, para garantizar un curado completo. Por ejemplo, los plásticos fenólicos y las resinas amínicas necesitan estas temperaturas elevadas para alcanzar su estado final de endurecimiento.

| Tipo de plástico | Rango de temperatura de moldeo |

|---|---|

| Termoplásticos | 180°C – 250°C |

| Plásticos termoendurecibles | 200°C – 280°C |

Factores que influyen en la temperatura de moldeo

Varios factores influyen en la temperatura óptima de moldeo para ambos tipos de plásticos. Entre ellos se incluyen:

- Propiedades del material : Cada tipo de plástico tiene puntos de fusión y niveles de estabilidad térmica únicos.

- Material del molde : Los moldes fabricados con materiales con alta conductividad térmica pueden transferir el calor de manera más efectiva, mejorando la productividad.

- Condiciones ambientales : La temperatura y la humedad en el entorno de producción pueden afectar la forma en que se gestiona el calor durante el proceso de moldeo.

Aplicaciones prácticas

Conocer la temperatura de moldeo adecuada para cada tipo de plástico es esencial en la fabricación. Por ejemplo, el poliestireno 2, utilizado en artículos para el hogar, se beneficia de una temperatura de moldeo moderada de 40 °C a 70 °C, lo que equilibra la velocidad de enfriamiento y el acabado superficial.

Por el contrario, los plásticos de alta viscosidad, como el policarbonato (PC), requieren temperaturas de molde más altas para garantizar una menor tensión interna y una mayor precisión dimensional. Ajustar la temperatura del molde según estos requisitos garantiza la producción de piezas de plástico de alta calidad.

Al comprender estas diferencias críticas en los requisitos de temperatura, los fabricantes pueden optimizar sus procesos, lo que conduce a ciclos de producción eficientes y una calidad de producto superior.

Moldeo por termoplásticos a temperatura entre 180°C y 250°C.Verdadero

Los termoplásticos forman formas en este rango de temperatura porque tienen puntos de fusión más bajos.

Los plásticos termoendurecibles se pueden remodelar después del curado.FALSO

Después del endurecimiento, los plásticos termoendurecibles desarrollan una forma firme que no se puede alterar.

¿Qué factores influyen en la temperatura óptima para el moldeo de plástico?

El calor es fundamental para la calidad de los artículos de plástico moldeados. Es importante comprender los factores que lo afectan.

La temperatura óptima para el moldeo de plástico depende del tipo de plástico, el material del molde y el entorno de producción. Los termoplásticos suelen oscilar entre 180 °C y 250 °C, mientras que los plásticos termoestables requieren entre 200 °C y 280 °C. Factores como el diseño del molde y las condiciones ambientales también influyen de forma crucial en la determinación de la temperatura ideal.

Comprensión de los tipos y características del plástico

Los diferentes tipos de plásticos poseen propiedades distintivas que influyen significativamente en sus temperaturas de moldeo. Por ejemplo, los termoplásticos como el polietileno y el polipropileno suelen requerir temperaturas más bajas, entre 180 °C y 250 °C. Esto se debe a sus puntos de fusión más bajos y a su estabilidad térmica. Por el contrario, los plásticos termoestables , como el policarbonato y los plásticos fenólicos, requieren temperaturas más altas, entre 200 °C y 280 °C, para un curado y endurecimiento adecuados.

| Tipo de plástico | Rango de temperatura típico |

|---|---|

| Termoplásticos | 180°C – 250°C |

| Termoendurecible | 200°C – 280°C |

Además, la elección del plástico específico 3 afecta la temperatura de moldeo debido a sus características únicas, como la viscosidad y la cristalinidad. Por ejemplo, los plásticos de alta viscosidad, como el policarbonato, requieren temperaturas más altas para garantizar una fluidez adecuada y reducir la tensión interna.

El papel del material y la estructura del molde

El material y la estructura del molde son fundamentales para determinar la temperatura óptima de moldeo. Los moldes fabricados con materiales con excelente conductividad térmica pueden transferir el calor con mayor eficiencia, lo que aumenta la productividad. Además, la estructura del molde influye en su resistencia a altas temperaturas; los moldes más grandes pueden requerir un diseño reforzado para evitar deformaciones.

El examen de los materiales del molde 4 muestra que los metales como el aluminio o el acero se utilizan comúnmente debido a su superior resistencia al calor y durabilidad, lo que garantiza una calidad de molde constante en distintas temperaturas.

Impacto del entorno de producción

El entorno en el que se produce el moldeo de plástico también puede afectar la temperatura óptima. Las altas temperaturas ambientales o los altos niveles de humedad pueden limitar el rango de temperatura de trabajo de los moldes. Por ejemplo, un exceso de humedad puede provocar condensación en la superficie del molde, lo que afecta la calidad del producto final.

Por lo tanto, controlar las variables ambientales es esencial para mantener las condiciones óptimas de moldeo y lograr la calidad de producto deseada.

Equilibrar la calidad de las piezas con la productividad

En aplicaciones prácticas, es crucial encontrar el equilibrio adecuado entre la calidad de la pieza y la productividad. Temperaturas más bajas en el molde pueden acelerar el enfriamiento, mejorando así la productividad, pero potencialmente comprometiendo la calidad de la superficie. Por otro lado, temperaturas más altas pueden mejorar el acabado superficial y la estabilidad dimensional, pero podrían ralentizar la producción.

Un análisis exhaustivo de 5 de estos factores permite a los fabricantes ajustar la configuración de temperatura para lograr un equilibrio óptimo, garantizando así resultados de alta calidad sin sacrificar la eficiencia.

Los termoplásticos requieren entre 200 °C y 250 °C para su moldeo.FALSO

Los termoplásticos requieren entre 180 °C y 250 °C porque poseen temperaturas de fusión más bajas.

El material del molde afecta la temperatura óptima para el moldeo.Verdadero

Los materiales con alta conductividad térmica mueven el calor de manera eficiente.

¿Por qué es importante el material del molde para determinar la temperatura de moldeo?

La selección del material del molde afecta considerablemente la temperatura necesaria para un moldeado exitoso del plástico. Esto altera la calidad del producto y la velocidad de producción.

El material del molde determina la tasa de transferencia de calor y la estabilidad estructural a altas temperaturas. Los materiales con alta conductividad térmica reducen el tiempo de ciclo y mejoran la productividad, mientras que una mala elección puede provocar deformaciones y defectos.

El papel de la conductividad térmica

La conductividad térmica es una característica importante de los materiales de molde que influye en la temperatura durante el moldeo. Las aleaciones de cobre y aluminio permiten una rápida transferencia de calor, lo que acorta los tiempos de ciclo. Esto aumenta significativamente la productividad y la calidad de las piezas al mantener la temperatura uniforme en todo el molde.

Por otro lado, materiales como el acero inoxidable, con baja conductividad, requieren más tiempo para enfriarse, lo que reduce la eficiencia. Aun así, suelen ofrecer mayor resistencia y resistencia a la oxidación, por lo que son adecuados para ciertos usos a pesar de posibles ciclos más largos.

| Material | Conductividad térmica (W/m·K) | Características clave |

|---|---|---|

| Aleaciones de cobre | 200-400 | Alta conductividad, fuerte |

| Aluminio | 150-250 | Ligero, resistencia media |

| Acero inoxidable | 15-25 | Resistente al óxido, duradero |

Impacto en la integridad estructural

Los materiales de molde deben soportar la presión térmica sin doblarse. Los materiales con alta resistencia al calor mantienen su forma al calentarse. Los moldes de cobre-berilio presentan una gran conductividad térmica y resistencia, ideales para diseños grandes o complejos que podrían expandirse con el calor.

Los materiales más débiles podrían doblarse o romperse bajo el calentamiento y enfriamiento frecuentes, causando fallas en las piezas moldeadas.

Consideraciones para elegir el material del molde

Al elegir los materiales del molde, tenga en cuenta lo siguiente:

- El tipo de plástico utilizado: Diferentes plásticos necesitan diferentes niveles de calor ( requerimientos de calor del plástico 6 ).

- Diseño de moldes: Las formas complicadas pueden necesitar materiales más resistentes para evitar que se doblen.

- Costo: Los materiales de alta calidad, como el cobre-berilio, cuestan más, pero pueden ahorrar dinero a lo largo del tiempo al ser más eficientes y reducir los errores.

La elección del material del molde equilibra el costo, la eficiencia y la calidad. Conocer estos factores puede conducir a mejores decisiones y resultados en el moldeo de plástico.

Las aleaciones de cobre reducen el tiempo del ciclo debido a su alta conductividad.Verdadero

Las aleaciones de cobre poseen una alta conductividad térmica, mejorando el movimiento del calor.

Los moldes de acero inoxidable requieren tiempos de enfriamiento más cortos que los de aluminio.FALSO

El acero inoxidable conduce el calor de manera menos eficiente que el aluminio y requiere más tiempo para enfriarse.

¿Cómo afecta el entorno de producción a las temperaturas de moldeo de plástico?

El lugar donde se realiza el moldeo del plástico probablemente afecte las temperaturas necesarias para obtener buenos resultados. Factores como la temperatura ambiente y la humedad modifican considerablemente las cualidades del material e influyen en los resultados de producción.

Los factores del entorno de producción, como la temperatura y la humedad, influyen directamente en las temperaturas de moldeo del plástico, afectando el comportamiento del material y el rendimiento del molde. La gestión de estas condiciones garantiza la precisión y la calidad de los productos moldeados.

El papel de la temperatura ambiente

La temperatura ambiente de una planta de producción puede alterar la dinámica térmica del proceso de moldeo. Las temperaturas ambiente elevadas pueden aumentar la temperatura del molde, lo que podría causar la degradación del material o la deformación del producto terminado. Por el contrario, las temperaturas ambiente más bajas pueden ralentizar el ciclo, lo que afecta la productividad. Esto requiere un control preciso de las condiciones ambientales para mantener el rango de temperatura deseado del molde 7 .

Impacto de la humedad

Los niveles de humedad en un entorno de moldeo también pueden ser cruciales. Una humedad alta puede provocar condensación en las superficies del molde, lo que afecta el flujo del material y provoca defectos como ampollas o huecos. Por otro lado, una humedad extremadamente baja puede causar acumulación de estática, atrayendo polvo y contaminantes que pueden afectar la calidad del acabado superficial. Por lo tanto, mantener un nivel óptimo de humedad es esencial para obtener resultados consistentes .

Estrategias de control del entorno de producción

Para abordar estos factores ambientales, muchas instalaciones implementan sistemas de climatización. Estos sistemas ayudan a mantener niveles constantes de temperatura y humedad, reduciendo así la variabilidad en el proceso de moldeo. Además, los sistemas de monitorización en tiempo real pueden proporcionar información para realizar ajustes, garantizando así la estabilidad de las condiciones ambientales 9 Algunas configuraciones avanzadas incluso incorporan ajustes automáticos para responder con prontitud a cualquier cambio detectado.

Estudio de caso: Aplicación en el mundo real

Una planta de fabricación de componentes de polipropileno detectó defectos durante las altas temperaturas del verano. Al instalar un recinto climatizado alrededor de sus máquinas de moldeo, lograron estabilizar las temperaturas del molde y reducir significativamente los defectos, lo que demuestra la importancia de la gestión ambiental en el moldeo 10 .

Las altas temperaturas ambientales aumentan la temperatura del molde.Verdadero

El aire más caliente calienta más el molde, modificando el comportamiento del material.

La baja humedad evita la condensación en las superficies del molde.Verdadero

Menos humedad en el aire reduce la posibilidad de que se formen gotas de agua y surjan problemas.

Conclusión

Aprender sobre las temperaturas de moldeo mejora la calidad y la eficiencia. Utilice estas ideas para mejorar su procesamiento de plásticos.

-

Descubra las diferencias fundamentales entre termoplásticos y termoestables: en pocas palabras, los termoestables generalmente tienen mayores propiedades físicas que los termoplásticos; sin embargo, no se pueden remodelar ni reciclar. ↩

-

Aprenda los ajustes de temperatura específicos para moldear poliestireno de manera eficiente.: La temperatura de fusión del producto es de 150 ~ 180 ℃, la temperatura de descomposición térmica es de 300 ℃, la temperatura de deformación térmica es de 70 ~ 100… ↩

-

Comprenda las características específicas del plástico que afectan las temperaturas de moldeo.: Tabla de temperaturas de fusión y molde de materiales plásticos; POLICARBONATO, 280-320; POLIÉSTER PBT, 240-275; PET (SEMICRISTALINO), 260-280; PET (AMORFO), 260-280. ↩

-

Descubra materiales que mejoran la eficiencia del molde y la estabilidad térmica. El polietileno es el plástico más utilizado en el mundo y es un polímero comercial que puede seleccionarse según su densidad. El polietileno de alta densidad… ↩

-

Explore estrategias para optimizar tanto la calidad del producto como la velocidad de producción. La clave para aumentar la productividad radica en obtener más piezas buenas utilizando las máquinas, los materiales y las personas que tiene disponibles. ↩

-

Aprenda cómo los diferentes plásticos influyen en la selección del material del molde.: Propiedades como el punto de fusión, la tasa de contracción y la moldeabilidad del plástico elegido deben tenerse en cuenta al seleccionar.. ↩

-

Aprenda cómo la temperatura ambiente altera el rendimiento del molde y el comportamiento del material. Buena respuesta: Según años de experiencia, la temperatura ambiente tiene muy poco que ver con el tamaño del producto terminado del proceso de moldeo. ↩

-

Descubra cómo los niveles de humedad influyen en el flujo de material y la calidad del producto. Las zonas más húmedas absorberán más humedad. Las zonas más frías pueden reducir la eficiencia de los barriles, o si alguien deja una puerta abierta, podría tener.. ↩

-

Explorar estrategias para gestionar eficazmente las condiciones del entorno de producción: la temperatura ambiente de la habitación solo importa en la medida del coeficiente de expansión volumétrica de los plásticos involucrados y también tiene un efecto en.. ↩

-

Comprender las aplicaciones reales del control ambiental para reducir defectos: este artículo estudia el impacto ambiental del proceso de moldeo por inyección mediante la realización de una evaluación del ciclo de vida. ↩