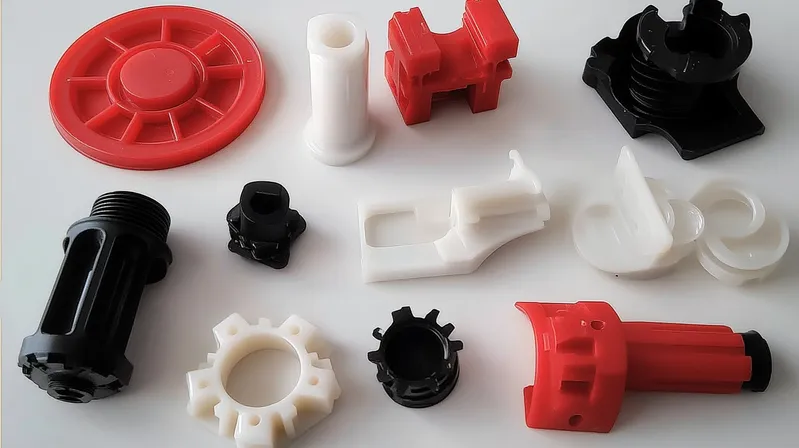

Las técnicas de acabado de la superficie son vitales en el moldeo de inyección, transformando piezas moldeadas crudas en productos pulidos, funcionales y visualmente atractivos. Ya sea que se trate de un acabado de alto brillo para la electrónica de consumo o una superficie texturizada para agarres automotrices, estas técnicas mejoran tanto la estética como el rendimiento. Esta guía explora los métodos de acabado de superficie más comunes, sus aplicaciones y cómo seleccionar el mejor para su proyecto.

El acabado de la superficie mejora las partes moldeadas por inyección 1 al mejorar la apariencia, la funcionalidad y la durabilidad, con técnicas como pulido, textura, explosión y recubrimiento adaptados a necesidades específicas de la industria.

Desde acabados elegantes y brillantes que cautivan a los consumidores hasta texturas resistentes que mejoran la usabilidad, el acabado de la superficie es un paso crítico en el moldeo por inyección. Comprender estas técnicas y sus aplicaciones prácticas capacita a los fabricantes y diseñadores para optimizar la calidad del producto y satisfacer diversas demandas de la industria.

El acabado superficial es solo sobre estética.FALSO

Si bien la estética es un factor clave, el acabado superficial también mejora la funcionalidad, como agarre, durabilidad y resistencia al desgaste o productos químicos.

El pulido es la técnica de acabado superficial más cara.Verdadero

El pulido exige precisión, tiempo y herramientas especializadas, lo que lo hace más costoso que las alternativas como la textura o la explosión.

- 1. ¿Cuáles son las técnicas de acabado de superficie más comunes para piezas moldeadas por inyección?

- 2. ¿Cómo varían las técnicas de acabado superficial de la industria?

- 3. ¿Cuáles son los pros y los contras de cada técnica de acabado de superficie?

- 4. ¿Cómo afecta la elección del material el acabado de la superficie?

- 5. ¿Cuáles son los pasos clave en los procesos de pulido y textura?

- 6. ¿Cómo elegir la técnica de acabado de superficie adecuada?

- 7. ¿Cuáles son las tecnologías relacionadas en el acabado de la superficie?

- 8. Conclusión

¿Cuáles son las técnicas de acabado de superficie más comunes para piezas moldeadas por inyección?

Las técnicas de acabado de la superficie definen el aspecto final de las piezas moldeadas por inyección, cada una ofreciendo ventajas distintas adecuadas para necesidades específicas.

Las técnicas más comunes incluyen pulido, textura, explosión, pintura y recubrimiento 2 , guiados por estándares como SPI, VDI y Mold-Tech para consistencia y calidad.

| Técnica | Descripción | Estándares comunes |

|---|---|---|

| Pulido | Crea una superficie suave y brillante | SPI A grados |

| Textura | Agrega patrones o rugosidad para el agarre | VDI, tecnología de moho |

| Voladura | Utiliza abrasivos para acabados mate | Grados SPI d |

| Pintura/revestimiento | Aplica el color o las capas protectoras | Varía según la aplicación |

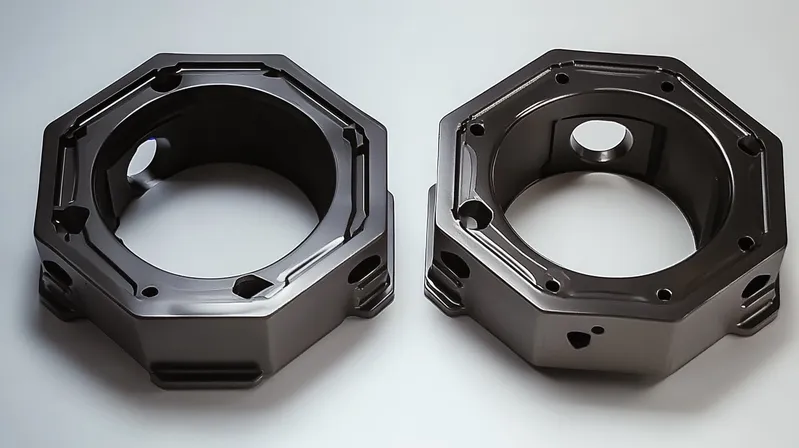

Pulido

El pulido utiliza abrasivos y compuestos de pulido para producir una superficie lisa y reflectante. Es perfecto para piezas que necesitan un aspecto premium y brillante, como lentes ópticas o electrónica de consumo. La Guía de acabado de moho SPI describe los grados como A-1 (como espejo) a A-3 (semi-brillo) para obtener resultados estandarizados.

Textura

La textura implica aplicar patrones o rugosidad al molde, que se transfiere a la pieza durante el moldeo. Métodos como mecanizado de descarga eléctrica (EDM) o grabado químico crean acabados de fino a grueso. Los estándares como VDI y Mold-Tech proporcionan opciones de textura para el ocultamiento de agarre o defecto.

Voladura

La explosión impulsa materiales abrasivos (por ejemplo, cuentas de vidrio) contra el molde o parte utilizando aire presurizado, produciendo acabados mate o satén. Es un método rápido y versátil que a menudo se usa para componentes industriales que requieren una superficie no reflejada.

Pintura y revestimiento

Pintura y recubrimiento Aplique capas líquidas o de polvo después del moldeo para agregar color, protección o funcionalidad (por ejemplo, resistencia química). Ampliamente utilizado en bienes automotrices y de consumo, estas técnicas mejoran tanto la estética como la durabilidad.

La textura solo se usa para fines estéticos.FALSO

Más allá de la estética, la textura mejora el agarre, reduce el resplandor y enmascara las imperfecciones superficiales como las líneas de flujo.

La explosión puede lograr el mismo brillo que el pulido.FALSO

La explosión produce acabados mate o satinado, mientras que se requiere pulido para superficies de alto brillo.

¿Cómo varían las técnicas de acabado superficial de la industria?

Las industrias priorizan acabados específicos en función de sus requisitos funcionales y estéticos únicos.

Los productos de consumo favorecen los acabados brillantes 3 para apelar, mientras que los sectores automotrices y médicos a menudo optan por superficies texturizadas o recubiertas para practicidad y seguridad.

Productos de consumo

Los acabados brillantes (por ejemplo, los grados SPI A) dominan en electrónica y juguetes para su aspecto elegante y de alta gama. Los acabados mate (por ejemplo, SPI C) ofrecen una estética moderna y sutil para artículos como carcasas de laptop.

Dispositivos médicos

Los acabados suaves (por ejemplo, SPI AB) aseguran una limpieza fácil y biocompatibilidad, mientras que las superficies texturizadas mejoran el agarre de las herramientas de mano.

Automotor

Los acabados texturizados 4 (por ejemplo, grados VDI) mejoran el agarre y la seguridad en los componentes interiores, mientras que los acabados brillantes brillan en los adornos exteriores para el impacto visual.

Aplicaciones industriales

Los acabados texturizados o recubiertos proporcionan durabilidad y propiedades no deslizantes para la maquinaria, con recubrimientos que agregan resistencia a los productos químicos o al desgaste.

Se prefieren acabados brillantes en todas las industrias.FALSO

Los acabados brillantes se adaptan a los productos de consumo, pero las aplicaciones automotrices e industriales a menudo requieren acabados texturizados o mate para la funcionalidad.

Los estándares de acabado de la superficie son consistentes en todas las industrias.Verdadero

Estándares como SPI, VDI y Mold-Tech aseguran una calidad y aplicación uniformes en todos los sectores.

¿Cuáles son los pros y los contras de cada técnica de acabado de superficie?

Elegir una técnica requiere equilibrar los beneficios contra las limitaciones, adaptados al propósito, el presupuesto y la escala de producción de la parte.

El pulido sobresale en la estética pero es costoso; La textura es asequible pero menos refinada; La explosión es rápida pero imprecisa; La pintura/recubrimiento agrega versatilidad pero complejidad.

| Técnica | Ventajas | Contras |

|---|---|---|

| Pulido5 | Alto atractivo estético, superficie suave | Caro, lento, propenso a los rasguños |

| Textura | Rentable, oculta defectos, mejora el agarre | Aspecto menos refinado, opciones de textura limitadas |

| Voladura | Rápido, versátil para varias texturas | Menos preciso, inadecuado para diseños detallados |

| Pintura/revestimiento | Agrega color y protección, mejora la funcionalidad | Paso de proceso adicional, riesgo de defectos |

Pulido

-

Pros : ofrece claridad óptica y estética premium.

-

Contras : El alto costo y la susceptibilidad de rayos limitan su uso en aplicaciones de alto nivel.

Textura

-

Pros : asequible, funcional y excelente para ocultar imperfecciones.

-

Contras : no puede adaptarse a los diseños que necesitan una apariencia pulida; La variedad de textura es limitada.

Voladura

-

Pros : rápido y adaptable para acabados mate o satinado.

-

Contras : carece de precisión para diseños intrincados.

Pintura y revestimiento

-

Pros : aumenta la apariencia y la durabilidad con opciones funcionales.

-

Contras : agrega pasos de producción y riesgos defectos como carreras o pelares.

La textura es la técnica más rentable.Verdadero

La textura es más barata que pulir o recubrimiento, aprovechando procesos más simples y ocultación de defectos.

La pintura y el revestimiento son innecesarios para la mayoría de las partes.FALSO

Son esenciales para las piezas que necesitan color, resistencia química o mayor durabilidad.

¿Cómo afecta la elección del material el acabado de la superficie?

Las propiedades del material dictan la calidad del acabado, ya que los plásticos responden de manera diferente a cada técnica.

El acrílico sobresale en acabados brillantes, mientras que el polipropileno y el ABS se adaptan a los acabados texturizados o mate debido a su capacidad de moldeo y durabilidad.

| Material | Acabados brillantes (SPI A) | Acabados mate (SPI C) | Acabados texturizados (VDI) |

|---|---|---|---|

| Acrílico6 | Altamente recomendado | Bien | Justo |

| policarbonato | Justo | Pobre | Pobre |

| ABS7 | Justo | Altamente recomendado | Altamente recomendado |

| polipropileno8 | Pobre | Altamente recomendado | Altamente recomendado |

Acabados brillantes

-

Acrílico : ideal para claridad y pulido, utilizada en partes ópticas.

-

Policarbonato : justo, pero propenso a las imperfecciones.

-

ABS : Adecuado para acabados semi-brillo.

Acabados mate

- ABS : equilibra la dureza y la capacidad de moldeo para obtener excelentes resultados.

-

Polipropileno : naturalmente mate y rentable.

-

Acrílico : bueno para la aspereza moderada.

Acabados texturizados

-

Polipropileno : mantiene bien texturas, ideales para usos industriales.

-

ABS : Ideal para texturas más finas en bienes de consumo.

-

Acrílico : justo, pero menos duradero con el tiempo.

Todos los plásticos logran la misma calidad de acabado.FALSO

Las propiedades como la dureza y la claridad varían, que afectan los resultados del acabado.

La elección del material impacta la longevidad del acabado.Verdadero

Los plásticos duraderos como el polipropileno mantienen texturas mejor que las más suaves.

¿Cuáles son los pasos clave en los procesos de pulido y textura?

Dominar estos flujos de trabajo garantiza acabados de alta calidad adaptados a necesidades específicas.

El pulido utiliza lijado y pulido para brillo, mientras que la textura emplea EDM o grabado para patrones.

Flujo de trabajo de pulido

-

Diseño del molde : especifique el grado SPI (por ejemplo, A-1 para el acabado espejo).

-

CNC Machining 9 : Craft una cavidad de moho precisa.

-

Lijado progresivo : use arenas más finas (hasta 6000) y pulido de diamante.

-

Inspección : verifique la suavidad con los perfilómetros.

-

Moldura de inyección 10 : producir piezas brillantes.

Flujo de trabajo de textura

-

Seleccione Grado VDI : elija Profundidad de textura (por ejemplo, VDI 12 para un esmalte fino).

-

Textura del molde : aplique EDM o grabado químico.

-

Inspección : Verifique la consistencia de la textura.

-

Moldado de inyección : cree piezas texturizadas.

El pulido se puede aplicar directamente a las piezas.FALSO

El pulido generalmente se realiza en el molde para lograr brillo durante el moldeo.

La textura requiere un molde único por patrón.Verdadero

Cada textura exige un tratamiento de moho específico, que requiere planificación.

¿Cómo elegir la técnica de acabado de superficie adecuada?

Seleccionar una función de equilibrio de acabado, costo y compatibilidad de material.

Evaluar el propósito, la escala de producción y las propiedades del material de la parte para tomar una decisión informada.

Lista de verificación de diseño

-

Definir objetivos funcionales y estéticos (por ejemplo, agarre, suavidad).

-

Material de combinación para terminar (por ejemplo, acrílico para brillo).

-

Evaluar las limitaciones de diseño (por ejemplo, borrador de ángulos).

-

Planifique los pasos secundarios como el recubrimiento.

-

Considere las condiciones de uso final (por ejemplo, exposición química).

Guía de selección de procesos

-

Definir necesidades : ¿Glossy para apelación o texturizado para agarre?

-

Costos de pesaje : Pulido se adapta a piezas premium; La textura se ajusta a la producción en masa.

-

Verifique los materiales : consulte las tablas de compatibilidad.

-

Evaluar el mantenimiento : los moldes texturizados pueden sobrevivir a los pulidos.

La técnica más barata siempre es la mejor.FALSO

El costo debe alinearse con las necesidades de rendimiento; Un acabado barato puede fallar funcionalmente.

La compatibilidad de material de compatibilidad con la elección del acabado.Verdadero

Los materiales incompatibles comprometen la calidad, por lo que es una prioridad.

El acabado superficial se integra con procesos de fabricación más amplios.

Herramientas aguas arriba como el diseño de moho y el mecanizado CNC, y los pasos aguas abajo como el recubrimiento o el ensamblaje, dan forma al producto final.

-

Upstream : software CAD, CNC Machining, EDM.

-

Agustream : pintura, recubrimiento, ensamblaje, embalaje.

El acabado superficial es el paso final.FALSO

A menudo siguen procesos aguas abajo como el recubrimiento.

El diseño del moho afecta la calidad del acabado.Verdadero

La superficie del molde dicta el acabado de la parte.

Conclusión

Técnicas de acabado de superficie 11 Eleve piezas moldeadas por inyección, combinando estética con funcionalidad. Desde el encanto brillante del pulido hasta el agarre práctico de Texturing, cada método tiene propósitos distintos. Al dominar estas técnicas, sus aplicaciones e interacciones de materiales, los fabricantes pueden optimizar la calidad y el rendimiento del producto en todas las industrias.

-

Descubra cómo el acabado superficial mejora la calidad y la funcionalidad de las piezas moldeadas por inyección, lo que las hace más atractivas y duraderas. ↩

-

Aprenda sobre las distintas ventajas de cada método de acabado de superficie y cómo satisfacen las necesidades específicas de la industria. ↩

-

Descubra el atractivo de los acabados brillantes y su papel en la creación de un aspecto elegante y de alta gama para productos de consumo. ↩

-

Aprenda cómo los acabados texturizados mejoran la funcionalidad y la seguridad en los componentes y herramientas interiores. ↩

-

Comprenda las compensaciones de pulido para la estética versus el costo y el tiempo en los procesos de producción. ↩

-

Explore la versatilidad del acrílico en diversas aplicaciones, especialmente su acabado brillante y claridad, que son cruciales para las partes ópticas. ↩

-

Descubra los beneficios del ABS para lograr acabados de alta calidad, equilibrar la durabilidad y la capacidad de moldeo para los bienes de consumo. ↩

-

Aprenda sobre las propiedades únicas del polipropileno y su efectividad para lograr acabados mate y texturizados, lo que lo hace ideal para usos industriales. ↩

-

Explore este enlace para descubrir técnicas esenciales de mecanizado CNC que mejoran la precisión y eficiencia del diseño del moho. ↩

-

Aprenda cómo el moldeo por inyección influye en los métodos de acabado de la superficie, asegurando piezas de alta calidad y funcionales en la fabricación. ↩

-

Manténgase actualizado sobre las últimas técnicas de acabado de superficie para mejorar la estética y la funcionalidad de sus productos moldeados por inyección. ↩