¿Alguna vez te has preguntado cómo se crean esas intrincadas texturas de tus dispositivos favoritos?

La texturización eficaz de superficies moldeadas por inyección implica técnicas como el grabado químico, el mecanizado por electrochispa, la texturización láser, la texturización del molde y la deposición física de vapor, cada una de las cuales ofrece ventajas únicas para diversos materiales y requisitos de diseño.

Cada vez que diseño un nuevo componente, pienso en cómo hacerlo no solo funcional, sino también visualmente atractivo. El texturizado siempre me ha intrigado porque es donde la creatividad se fusiona con la ingeniería. Permítanme explicarles estas técnicas, cada una con su propio estilo y funcionalidad. Desde el delicado toque del grabado químico, que puede añadir un acabado esmerilado a sus componentes electrónicos, hasta la precisión del texturizado láser, que crea diseños impresionantes en 3C , las posibilidades son infinitas. Comprender estos métodos puede transformar sus proyectos y mejorar sus diseños.

El grabado químico es el método de texturización más versátil.FALSO

La versatilidad depende del material y del diseño; ningún método es superior.

La texturización láser ofrece un control preciso sobre los patrones de la superficie.Verdadero

La texturización láser proporciona una alta precisión, lo que permite un control detallado del patrón.

- 1. ¿Cuáles son los beneficios de texturizar superficies moldeadas por inyección?

- 2. ¿Cómo funciona el grabado químico para texturizar?

- 3. ¿Puede el mecanizado por electrochispa crear texturas duraderas?

- 4. ¿El texturizado láser es adecuado para todos los materiales?

- 5. ¿Por qué la texturización de moldes es una opción popular en la fabricación?

- 6. ¿Cómo mejora la deposición física de vapor la calidad de la superficie?

- 7. Conclusión

¿Cuáles son los beneficios de texturizar superficies moldeadas por inyección?

Imagínese pasar los dedos sobre un elegante dispositivo y sentir las texturas sutiles que aportan estilo y funcionalidad.

Texturizar superficies moldeadas por inyección mejora la estética y el agarre, y reduce la fricción y el deslumbramiento. Métodos como el grabado químico y el texturizado láser logran estos efectos.

Estética mejorada y atractivo del producto

Cada vez que tomo mi teléfono, me sorprende cómo su superficie texturizada no solo luce espectacular, sino que también se siente de primera calidad. Texturizar mediante métodos como el grabado químico puede transformar productos comunes en diseños llamativos que imitan materiales naturales o lucen patrones únicos. Esta técnica implica usar una solución química que reacciona con el material de la superficie, creando texturas como metal esmerilado o imitación metal. Es una de las favoritas en la creación de dispositivos electrónicos e interiores de automóviles, añadiendo un toque de elegancia que atrae a la gente.

- Grabado químico : ideal para lograr patrones de textura fina con facilidad.

- Texturizado láser : perfecto para diseños de alta resolución en todo, desde piezas de automóviles hasta productos electrónicos.

Beneficios funcionales: agarre y manejo

Piensa en la última vez que agarraste tu dispositivo electrónico favorito. ¿Te has fijado en lo fácil que es sostenerlo? Esa es la magia de las superficies texturizadas que mejoran el agarre y la manejabilidad. En productos como smartphones coches , con los que interactuamos frecuentemente, las texturas proporcionan esa agradable sensación táctil que tanto nos gusta.

- EDM (mecanizado por electrochispa) : excelente para crear texturas tridimensionales robustas.

- Texturizado de moldes : permite la producción en masa de texturas que mejoran el agarre en diversos artículos.

Mejora del rendimiento: reducción de la fricción y el desgaste

Si alguna vez ha trabajado con componentes mecánicos, sabe que la fricción puede ser un verdadero problema. Las texturas pueden ser muy efectivas en este caso, reduciendo la fricción entre superficies y minimizando así el desgaste. Esto es especialmente beneficioso en las industrias de componentes mecánicos o de embalaje.

| Método | Ámbito de aplicación |

|---|---|

| Texturizado PVD | Electrónica de alta gama con durabilidad mejorada |

| Texturizado de moldes | Electrodomésticos y juguetes |

Reducción del deslumbramiento para la comodidad del usuario

¿Recuerdas esos días soleados en los que era imposible ver la pantalla? Las superficies texturizadas pueden ayudar a reducir el deslumbramiento, facilitando la visualización de las pantallas en diferentes condiciones de iluminación. Se trata de crear una experiencia de usuario más cómoda.

- Texturizado láser : ofrece un control preciso sobre los patrones de textura para minimizar eficazmente el reflejo de la luz.

Al seleccionar cuidadosamente los métodos de texturizado 2 , podemos mejorar tanto la apariencia como la textura de los productos. Ya sea mediante técnicas químicas o mecánicas, estos procesos contribuyen significativamente a las características de valor añadido que buscan los consumidores modernos.

La texturización mejora la estética del producto.Verdadero

Las texturas imitan materiales naturales o diseños únicos, mejorando el atractivo.

Las superficies texturizadas aumentan el deslumbramiento.FALSO

Las superficies texturizadas reducen el deslumbramiento, mejorando la visibilidad y la comodidad del usuario.

¿Cómo funciona el grabado químico para texturizar?

¿Alguna vez has cogido un producto y te has maravillado con su superficie elegante e intrincada? Eso es el grabado químico en acción, añadiendo belleza y funcionalidad con precisión.

El grabado químico utiliza una solución para disolver las superficies de los materiales, creando texturas únicas. Es un método eficaz para mejorar la estética y la textura del producto.

El principio del grabado químico

Siempre me ha fascinado la magia que surge cuando la ciencia se fusiona con el arte. El grabado químico es una de esas maravillas. Imagine sostener una pieza de plástico y observar cómo una solución química reacciona suavemente con su superficie, creando texturas detalladas. Este proceso, a menudo realizado con soluciones ácidas o alcalinas, es como un escultor cincelando para revelar una obra maestra debajo.

El proceso involucrado

Permítanme explicarles el proceso. Todo empieza desde cero, literalmente. Limpiamos la pieza meticulosamente, eliminando cualquier aceite o impureza que pueda interferir con la magia. Una vez lista, llega el momento del baño químico. Controlando cuidadosamente factores como el tiempo y la temperatura, podemos ajustar la profundidad y la rugosidad de la textura a la perfección. Después del grabado, limpiamos la pieza de nuevo, asegurándonos de que no queden restos del grabador. Es como una danza meticulosa entre el arte y la ciencia.

| Paso | Descripción |

|---|---|

| Limpieza | Elimina aceites e impurezas de la superficie. |

| Inmersión | Sumerja la pieza en la solución de grabado. |

| Ajuste | Controla la textura a través del tiempo y la concentración. |

| Neutralización | Eliminar el grabador residual después del proceso. |

Aplicaciones del grabado químico

En mi trabajo, he visto cómo el grabado químico transforma el plástico común en algo extraordinario, como tornear vidrio esmerilado o imitar texturas metálicas en carcasas electrónicas o interiores de automóviles. Es lo suficientemente versátil como para funcionar con diversos plásticos, añadiendo textura y atractivo estético.

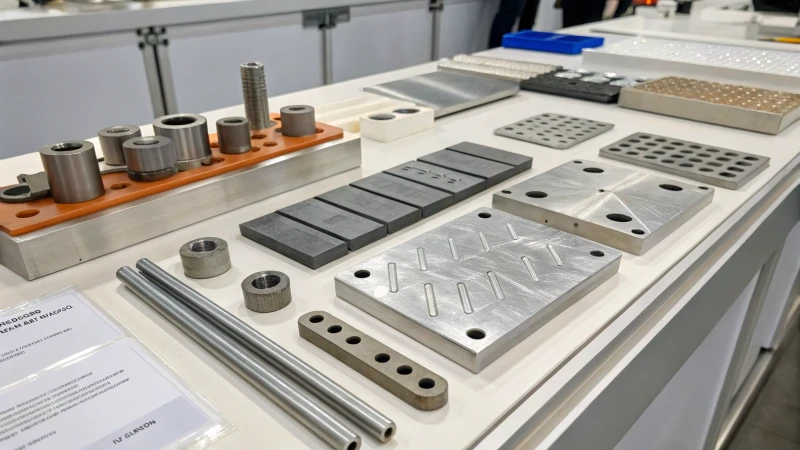

Comparación de técnicas de texturizado

Si bien el grabado químico es impresionante, no es la única opción. Otros métodos , como el mecanizado por electrochispa ( EDM ) y el texturizado láser, aportan su propio toque.

- EDM : Ideal para materiales duros, ofreciendo texturas con profundidad para la fabricación de moldes.

- Texturizado láser: utiliza láseres para obtener texturas precisas y complejas en muchos materiales.

Cada técnica aporta algo único y muestra cuán diversa puede ser la texturización en la fabricación moderna.

Beneficios del grabado químico

Lo que más me gusta del grabado químico es su precisión. Es como tener un pincel que crea patrones intrincados en una amplia gama de materiales.

- Precisión: Capaz de producir patrones de textura fina.

- Versatilidad: Aplicable a una amplia gama de materiales.

- Estética: Mejora la apariencia del producto con texturas variadas como efectos esmerilados o imitaciones metálicas.

Es verdaderamente un testimonio de cómo el arte y la ingeniería pueden combinarse maravillosamente.

El grabado químico solo se utiliza para texturizar plástico.FALSO

El grabado químico es versátil y se puede utilizar en diversos materiales.

La electroerosión crea texturas mediante descargas eléctricas.Verdadero

La electroerosión funde y vaporiza superficies, formando texturas con chispas.

¿Puede el mecanizado por electrochispa crear texturas duraderas?

¿Alguna vez te has preguntado si el mecanizado por electrochispa ( EDM ) podría ser la clave para lograr texturas duraderas? Analicemos cómo este fascinante proceso podría ser la clave para lograr diseños de superficies duraderos.

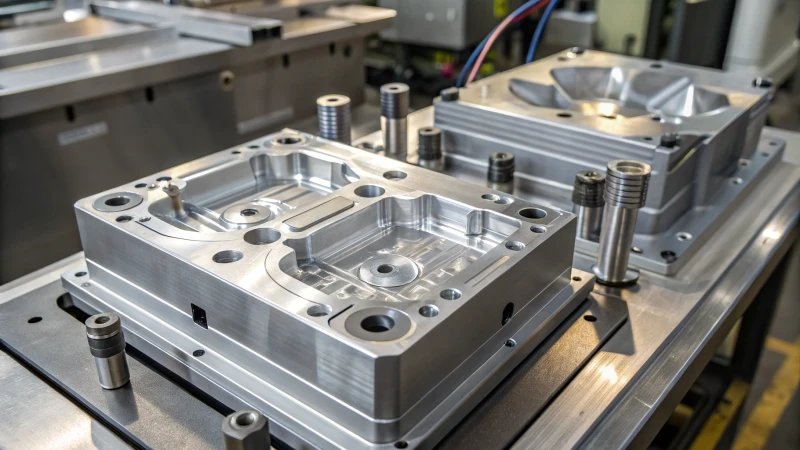

El mecanizado por electrochispa crea de manera efectiva texturas duraderas en materiales duros mediante el uso de descarga de chispa eléctrica, lo que da como resultado patrones de superficie duraderos y robustos que mantienen el rendimiento.

¿Cómo funciona el mecanizado por electrochispa?

Recuerdo la primera vez que vi el mecanizado por electrochispa en acción: ¡fue como ver una pequeña tormenta eléctrica de cerca! La electroerosión utiliza descargas de chispas eléctricas para fundir y vaporizar el material, formando pequeñas picaduras o protuberancias. Es esta compleja interacción de energía la que crea una textura lo suficientemente resistente como para soportar el desgaste sin perder su integridad .

| Componente | Papel en la música electrónica |

|---|---|

| Electrodo | Forma la textura deseada |

| Parámetros de descarga | Controlar el tamaño y la forma de la textura |

Aplicaciones de la texturización EDM

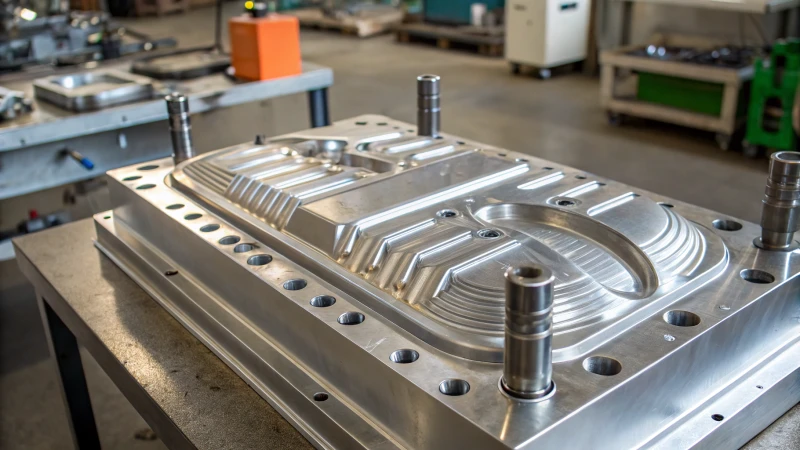

En mi experiencia, la electroerosión es especialmente útil para materiales más difíciles de manipular, como plásticos de ingeniería con fibras reforzadas. A menudo la utilizamos en la fabricación de moldes para texturizar indirectamente piezas moldeadas por inyección, lo que da como resultado diseños duraderos .

Comparación de la electroerosión con otros métodos

He comparado la electroerosión con métodos como el grabado químico y el texturizado láser incontables veces. Si bien el grabado químico puede ser excelente para materiales más blandos, la electroerosión destaca por su facilidad para procesar superficies de alta dureza. Es fascinante cómo cada método tiene sus propias ventajas.

| Método | Durabilidad | Precisión de textura |

|---|---|---|

| Grabado químico | Moderado | Alto |

| Texturizado láser | Alto | muy alto |

| Electrochispa | muy alto | Moderado a alto |

El papel del control de procesos

Algo que he aprendido es que la magia del EDM reside en su precisión. La durabilidad de la textura depende en gran medida del ajuste preciso de parámetros como la energía de descarga y el ancho de pulso. Es un poco como cocinar: hay que acertar con el tiempo y los ingredientes para garantizar una textura y una durabilidad perfectas .

Ideas prácticas para diseñadores

Para diseñadores como Jacky, comprender la electroerosión puede ser crucial. Seleccionar el método de texturizado adecuado para diseños de productos duraderos implica considerar factores como la dureza del material y los requisitos de textura que pueden guiar la decisión 7 Este enfoque es especialmente valioso en industrias donde la resiliencia es fundamental, como las de automoción y electrónica de consumo.

El uso de la electroerosión para texturizar no solo satisface necesidades estéticas, sino que también mejora la funcionalidad del producto, convirtiéndolo en una herramienta indispensable en los procesos de fabricación actuales. No se trata solo de lograr un buen aspecto, sino también de crear algo que funcione bien.

La electroerosión puede texturizar superficies de alta dureza.Verdadero

La electroerosión maneja superficies de alta dureza, a diferencia del grabado químico.

El grabado químico ofrece una mayor durabilidad que la electroerosión.FALSO

La electroerosión proporciona una mayor durabilidad en comparación con el grabado químico.

¿El texturizado láser es adecuado para todos los materiales?

¿Alguna vez te has preguntado si el texturizado láser es el toque mágico que tus materiales necesitan? Profundicemos en su versatilidad y descubramos cómo puede transformar las superficies.

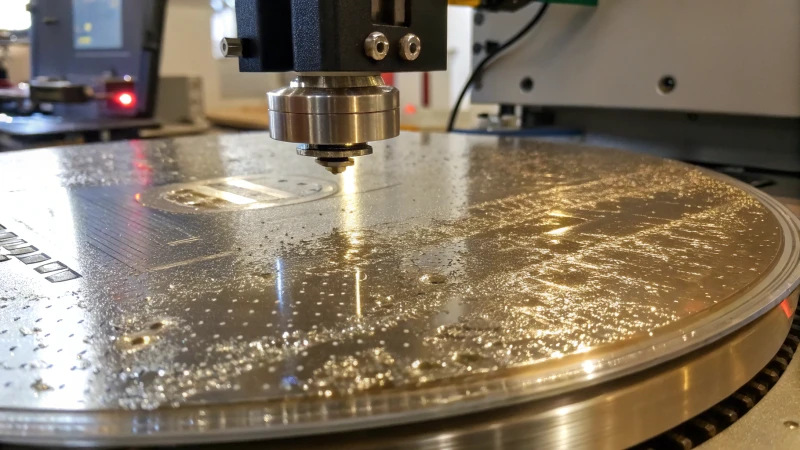

La texturización láser es adaptable y mejora metales, plásticos y cerámicas con texturas precisas a través de un láser de alta energía, lo que lo hace versátil para diversas aplicaciones.

Entendiendo la texturización láser

El texturizado láser implica el uso de un rayo láser de alta energía para alterar la superficie de un material, creando texturas intrincadas. Este proceso se puede controlar con precisión mediante la configuración informática, lo que permite la formación de diseños , como degradados y puntos.

Cuando oí hablar por primera vez del texturizado láser, era escéptico. ¿Podría un láser realmente transformar superficies con tanta precisión? Me quedé alucinado al verlo en acción durante una visita al taller de un amigo. El láser, controlado por ordenador, se movía sobre el material, creando patrones intrincados con tanta precisión que parecía como ver a un artista trabajando.

Compatibilidad de materiales

La texturización láser es versátil y compatible con materiales que incluyen:

- Metales : Ideal para componentes automotrices y aeroespaciales debido a la durabilidad de la textura.

- Plásticos : se utilizan en productos electrónicos de consumo para mejorar el agarre y la estética.

- Cerámica : Se aplica en dispositivos médicos para mejorar las propiedades de la superficie.

| Tipo de material | Aplicaciones |

|---|---|

| Rieles | Piezas de automoción, herramientas |

| Plástica | Carcasas electrónicas, empuñaduras |

| Cerámica | Implantes médicos, herramientas dentales |

A medida que profundizaba, descubrí la verdadera adaptabilidad del texturizado láser. Cada material presenta sus propias ventajas y desafíos. Por ejemplo, los metales son fantásticos para componentes automotrices y aeroespaciales gracias a su durabilidad. Los plásticos mejoran el agarre y la estética en la electrónica. Y la cerámica presenta mejores propiedades superficiales en dispositivos médicos.

Comparación con otros métodos

A diferencia del grabado químico 9 , que utiliza soluciones químicas para crear texturas pero implica productos químicos que necesitan un manejo cuidadoso, el texturizado láser ofrece una mayor precisión y es respetuoso con el medio ambiente, ya que elimina el desperdicio de productos químicos.

El mecanizado por electrochispa ( EDM ) es otra técnica que utiliza descargas eléctricas para texturizar superficies. Sin embargo, el EDM es más adecuado para materiales duros, pero carece de la precisión que ofrecen los métodos láser.

| Técnica | Precisión | Impacto ambiental |

|---|---|---|

| Texturizado láser | Alto | Bajo |

| Grabado químico | Moderado | Moderado |

| Mecanizado por electrochispa | Bajo | Bajo |

Recuerdo haber comparado el texturizado láser con estos otros métodos durante un proyecto. Si bien la electroerosión se adapta bien a materiales duros, no alcanza la precisión que ofrece el láser.

Factores que influyen en la idoneidad

- Propiedades del material : La capacidad del material para soportar calor inducido por láser sin degradarse.

- Requisitos de textura : La complejidad y resolución de la textura deseada.

- Costo y eficiencia : Los sistemas láser pueden requerir una alta inversión inicial, pero ofrecen soluciones rentables en producciones 10 .

Al decidir si el texturizado láser es adecuado para su proyecto, considere factores como las propiedades del material, la complejidad de la textura y la rentabilidad. Durante mi experiencia en el diseño de moldes, si bien la inversión inicial en sistemas láser fue considerable, los beneficios a largo plazo en la producción a gran escala fueron innegables.

Explorando más a fondo

Para quienes estén considerando el texturizado láser, evaluar la respuesta de un material al tratamiento láser es crucial. Factores como la conductividad térmica y el punto de fusión desempeñan un papel importante en la determinación de su idoneidad. La experimentación y la simulación pueden ayudar a comprender mejor estas interacciones.

Antes de adentrarme en el texturizado láser, siempre recomiendo probar cómo responde un material al tratamiento láser. He visto de primera mano cómo experimentar con estas interacciones puede dar resultados extraordinarios.

El potencial del texturizado láser parece ilimitado a medida que la tecnología y la ciencia de los materiales evolucionan. Ya sea para mejorar la estética o la funcionalidad, su versatilidad lo convierte en un favorito de la industria en diversos sectores. Sin embargo, garantizar la compatibilidad de los materiales es clave para lograr resultados óptimos.

La texturización láser es adecuada para todos los materiales.FALSO

No todos los materiales pueden soportar el calor inducido por láser sin degradarse.

La texturización láser ofrece una mayor precisión que la EDM.Verdadero

La texturización láser es más precisa debido a la configuración controlada por computadora.

¿Por qué la texturización de moldes es una opción popular en la fabricación?

El texturizado de moldes es el héroe anónimo de la fabricación, convirtiendo productos cotidianos en obras de arte táctiles. ¿Te interesa saber por qué tiene tanto éxito? Permíteme compartir lo que he descubierto.

La deposición física de vapor mejora la calidad de la superficie al depositar una película delgada sobre los sustratos en el vacío, mejorando la durabilidad, la resistencia al desgaste y el atractivo estético para aplicaciones de alto rendimiento.

Mejorando el atractivo estético y la funcionalidad

Siempre me ha fascinado cómo una simple textura puede transformar un producto. Imagina sostener tu dispositivo electrónico favorito: su acabado elegante y antideslizante no es casualidad. Técnicas como el grabado químico 11 y el texturizado láser permiten crear patrones tan intrincados. No solo mejoran la apariencia de un producto, sino que también mejoran su tacto. Recuerdo haber trabajado en un proyecto en el que añadimos textura a la carcasa de un dispositivo y la respuesta fue fenomenal: a la gente le encantó su aspecto y tacto.

| Técnica | Solicitud | Beneficios |

|---|---|---|

| Grabado químico | Productos de plástico, interiores de automóviles | Patrones de textura fina, estética |

| Texturizado láser | Piezas de automoción, productos 3C | Texturas de alta resolución |

Rentabilidad y versatilidad

En mi experiencia, la ventaja del texturizado de moldes reside en su rentabilidad. Al integrar texturas directamente en los moldes mediante métodos como la electroerosión 12 , eliminamos pasos adicionales, ahorrando tiempo y dinero, una gran ventaja en entornos de producción en masa como electrodomésticos o juguetes. Además, estos métodos se adaptan a diversos materiales, como metales y plásticos, lo que nos permite ser creativos con diferentes productos.

Mejora de la durabilidad y el rendimiento

Las superficies texturizadas no solo se tratan de estética; también son fundamentales para la durabilidad. He comprobado de primera mano cómo el texturizado PVD 13 mejora la resistencia al desgaste y la protección contra la corrosión, especialmente en electrónica de alta gama. Esta técnica nos permite no solo mejorar la apariencia, sino también aumentar la resistencia del material a los elementos: ¡una situación beneficiosa para todos!

Adaptación a diseños innovadores

Como apasionado del diseño, me encanta cómo el texturizado de moldes nos permite seguir el ritmo de las tendencias de diseño en constante evolución. Técnicas como el texturizado láser nos brindan la flexibilidad de crear patrones complejos sin sacrificar la calidad ni la eficiencia. En industrias donde la estética es primordial, como las automotrices y la electrónica de consumo, esta adaptabilidad es crucial. Me llena de orgullo saber que, con el texturizado de moldes, puedo fusionar a la perfección la estética con la funcionalidad, asegurándome de que cada componente destaque en el mercado.

El grabado químico mejora la sensación táctil de los productos.Verdadero

El grabado químico proporciona patrones intrincados que mejoran el agarre del producto.

La texturización del molde aumenta significativamente los costos de producción.FALSO

La texturización del molde reduce los costos al eliminar los pasos de posprocesamiento.

¿Cómo mejora la deposición física de vapor la calidad de la superficie?

Imagina transformar la superficie de tu dispositivo favorito, haciéndolo más duradero y estéticamente atractivo. Eso es precisamente lo que hace la deposición física de vapor ( PVD ): ofrecer un acabado elegante y resistente en diversas industrias.

La deposición física de vapor mejora la calidad de la superficie al aplicar una película delgada sobre un sustrato en el vacío, mejorando la durabilidad, la resistencia al desgaste y la estética para aplicaciones de alto rendimiento.

¿Qué es la deposición física de vapor?

Cuando descubrí por primera vez la Deposición Física de Vapor ( PVD ), fue como descubrir la técnica secreta de un artista. Imaginen esto: un material se evapora en el vacío y luego se deposita suavemente como una fina película sobre una superficie, como el rocío matutino sobre el césped. Ajustando parámetros como la velocidad de deposición y el ángulo 14 , podemos crear texturas y propiedades específicas, de forma similar a ajustar las pinceladas para obtener el tono perfecto en una pintura.

Beneficios del PVD en la calidad de la superficie

Al recordar mis inicios en el diseño de productos, recuerdo la satisfacción de ver un proyecto cobrar vida. Con PVD , esos proyectos adquieren una nueva dimensión, literalmente.

- Durabilidad: ¿Recuerdas ese viejo reloj que parecía resistirlo todo? El PVD confiere a las superficies esa resistencia, haciéndolas más resistentes al desgaste.

- Resistencia a la corrosión: Actúa como un escudo invisible contra los elementos, protegiendo lo que está debajo.

- Atractivo estético: ¿Has notado cómo algunos dispositivos parecen tener un brillo metálico vibrante? Es el PVD haciendo su magia sin alterar el material base.

| Beneficios | Descripción |

|---|---|

| Durabilidad | Mejora la dureza y la resistencia al desgaste |

| Resistencia a la corrosión | Actúa como barrera contra elementos corrosivos |

| Atractivo estético | Proporciona acabados metálicos vibrantes |

PVD frente a otras técnicas de mejora de superficies

En una ocasión comparé diferentes tratamientos de superficie para el proyecto de un cliente y descubrí que el PVD destacaba como una opción estrella. A diferencia del grabado químico , que se basa en reacciones químicas para alterar las superficies, el PVD utiliza medios físicos para la deposición. Si bien el mecanizado por electrochispa es fantástico para materiales más resistentes, PVD abarca desde metales hasta plásticos, lo que lo convierte en una opción versátil.

- El grabado químico crea texturas al disolver materiales, pero carece de las propiedades protectoras del PVD .

- El mecanizado por electrochispa forma texturas mediante descargas eléctricas, ideal para materiales más duros.

- La texturización láser ofrece precisión pero carece de los beneficios de resistencia al desgaste que proporciona el PVD .

Aplicaciones en diversas industrias

A lo largo de mi carrera, he visto cómo el PVD transforma un humilde componente de plástico en algo con la elegancia del metal, sin añadir peso ni perder flexibilidad. En aplicaciones automotrices 15 , no solo mejora la apariencia de las piezas, sino que también mejora su rendimiento.

Industrias como los productos 3C (computadoras, comunicaciones y productos electrónicos de consumo) aprovechan el PVD para crear texturas y acabados únicos que cumplen con requisitos de diseño específicos.

Entendiendo el proceso: del vacío a la superficie

Para comprender el PVD , imagínelo como hornear. Se colocan los ingredientes (el sustrato y la fuente de evaporación) dentro de un horno con cámara de vacío. El metal se calienta, se evapora y luego se enfría para formar una capa uniforme. Se añade una pizca de gases reactivos durante el proceso, ¡y listo! Se obtienen recubrimientos compuestos con texturas y funcionalidad mejoradas. Esta adaptabilidad es la razón por la que el PVD es tan popular entre los diseñadores que buscan ampliar los límites de las superficies de productos en diversos sectores.

Para quienes tengan curiosidad sobre cómo se compara el PVD el texturizado de moldes , consideren su papel en la mejora tanto de los aspectos funcionales como visuales de las piezas moldeadas por inyección en industrias como la de electrodomésticos y envases. Expertos del sector 16 analizan su impacto transformador en la calidad de las superficies, lo que lo convierte en una herramienta invaluable en la fabricación moderna.

Los recubrimientos PVD aumentan la dureza de la superficie para lograr mayor durabilidad.Verdadero

El PVD mejora la dureza de la superficie, aumentando la resistencia al desgaste y la durabilidad.

El PVD es menos versátil que el mecanizado por electrochispa.FALSO

El PVD es versátil en metales y plásticos, a diferencia del mecanizado por electrochispa.

Conclusión

Explore métodos efectivos para texturizar superficies moldeadas por inyección, incluido el grabado químico, la texturización láser y la electroerosión , mejorando la estética, el agarre, la durabilidad y el rendimiento en diversas aplicaciones.

-

Proporciona información sobre cómo las texturas mejoran la experiencia del usuario y la funcionalidad del producto en electrónica. ↩

-

Cubre varias técnicas de texturizado disponibles para piezas moldeadas por inyección para adaptarse a diferentes necesidades de diseño. ↩

-

Comprenda las diferencias entre varias técnicas de texturizado para seleccionar el mejor método para sus necesidades de diseño. ↩

-

Descubra cómo el mecanizado por electrochispa conserva la integridad de la textura en condiciones de desgaste. ↩

-

Descubra cómo el mecanizado por electrochispa mejora la durabilidad de la fabricación de moldes. ↩

-

Conozca los parámetros de control clave que mejoran la durabilidad de la textura de la electroerosión. ↩

-

Descubra cómo la dureza del material influye en la selección del método de texturizado. ↩

-

Descubra cómo la texturización láser logra patrones de superficie detallados, mejorando tanto la estética como la funcionalidad. ↩

-

Comprenda las diferencias entre el grabado químico y el texturizado láser en términos de precisión e impacto ambiental. ↩

-

Descubra cómo la texturización láser puede ser rentable en la producción a gran escala a pesar de los costos de configuración iniciales. ↩

-

Descubra cómo el grabado químico proporciona patrones de textura fina para diversas aplicaciones. ↩

-

Descubra cómo la electroerosión crea texturas precisas de manera eficiente para la producción en masa. ↩

-

Descubra cómo el PVD mejora la durabilidad y la estética de la superficie. ↩

-

Explorar los parámetros de deposición ayuda a comprender cómo influyen en la textura y las propiedades de los recubrimientos PVD. ↩

-

Profundice en los usos específicos del PVD en la industria automotriz para comprender su papel en la mejora tanto de la funcionalidad como de la estética. ↩

-

Obtenga información de expertos de la industria sobre cómo se compara el PVD con los métodos de texturizado tradicionales en términos de efectividad. ↩