En el mundo del moldeo por inyección, el diseño de la superficie de separación puede determinar el éxito o el fracaso de un proyecto.

Los puntos clave en el diseño de la superficie de separación de un molde de inyección incluyen consideraciones sobre la forma del producto, la dirección de desmoldeo, la racionalidad de la estructura del molde, la posición de la compuerta y el diseño del sistema de escape. Los principales desafíos se relacionan con la complejidad de las estructuras del producto, los requisitos de alta precisión, la selección de materiales y la demanda de diseños innovadores.

Si bien comprender estos aspectos esenciales proporciona una comprensión fundamental del diseño de superficies de separación, superar los desafíos asociados requiere conocimientos más profundos. Continúe leyendo para explorar cómo estos factores influyen en situaciones reales y descubrir estrategias para optimizar sus diseños de moldes.

La forma del producto determina el diseño de la superficie de separación del molde.Verdadero

La forma del producto afecta el lugar donde se dividen los moldes, lo que garantiza una tensión mínima durante el desmoldeo.

- 1. ¿Cómo influye la forma del producto en el diseño de la superficie de separación?

- 2. ¿Qué papel juega la dirección de desmoldeo en el diseño del molde?

- 3. ¿Cómo puede la estructura del molde afectar la eficiencia de producción?

- 4. ¿Por qué es importante el diseño innovador en el moldeo por inyección moderno?

- 5. Conclusión

¿Cómo influye la forma del producto en el diseño de la superficie de separación?

La forma de un producto determina significativamente el diseño de la superficie de separación en los moldes de inyección.

La forma del producto influye en el diseño de la superficie de separación, ya que determina dónde se divide el molde, lo que minimiza la tensión durante el desmoldeo y facilita su procesamiento. La superficie de separación debe alinearse con la geometría del producto para evitar deformaciones, facilitar el desmoldeo y mantener su integridad.

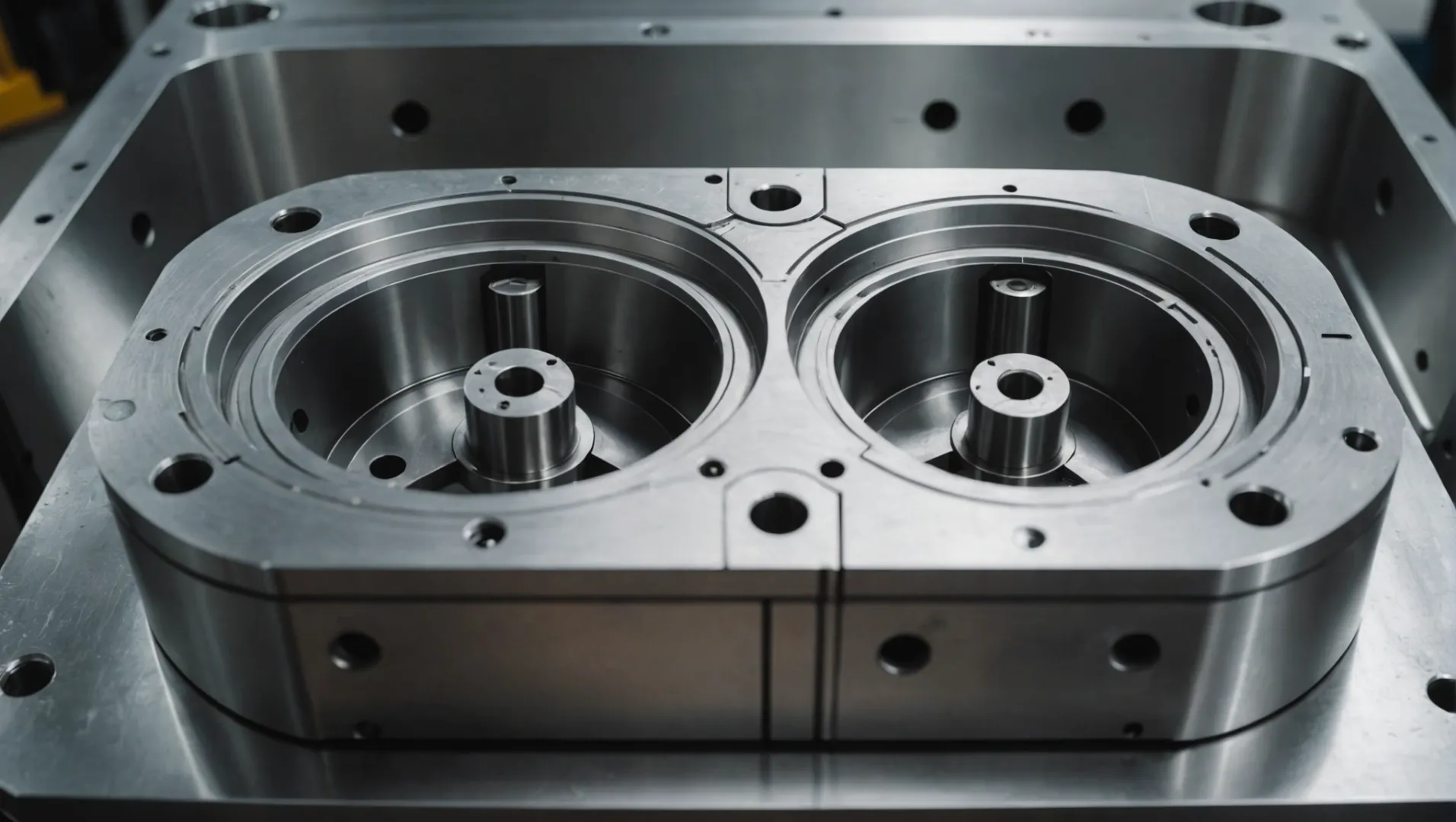

Alineación de la superficie de separación con la geometría del producto

El contorno del producto es crucial al diseñar la superficie de separación. Por ejemplo, en un producto cilíndrico, la superficie de separación suele ajustarse a lo largo del diámetro, lo que permite una separación suave de las mitades del molde. Este enfoque minimiza la tensión durante el desmoldeo, esencial para mantener la forma y la integridad estructural del producto.

En productos con formas complejas, los diseñadores deben realizar un análisis detallado de las características geométricas para determinar la posición de separación más viable. Esto garantiza que las áreas complejas, como curvas o ángulos, no generen resistencia innecesaria ni requieran una fuerza excesiva durante el proceso de separación del molde. Seleccionar una línea de separación óptima facilita un procesamiento uniforme y mejora la eficiencia general del molde.

Considerando las instrucciones de desmoldeo

La dirección de desmoldeo es otro factor clave que influye en la forma del producto. La superficie de separación debe diseñarse para alinearse con la trayectoria natural de desmoldeo del producto, lo que a menudo requiere un enfoque estratégico. Por ejemplo, los productos con orificios laterales o socavaduras podrían necesitar elementos adicionales, como deslizadores o eyectores inclinados, para facilitar el desmoldeo sin causar daños.

Los diseñadores deben asegurarse de que estos componentes tengan suficiente espacio dentro del molde para su movimiento. La línea de separación debe facilitar esta disposición, reduciendo el riesgo de deformación o agrietamiento debido a fuerzas desiguales durante el desmoldeo. Esta alineación es fundamental para mantener la calidad y la consistencia del producto en todos los lotes de producción.

Impacto en la estructura y eficiencia del molde

La forma de un producto también influye en la construcción del molde. Los productos con formas regulares permiten superficies de separación más sencillas, a menudo con planos o curvas regulares que simplifican el procesamiento y el montaje del molde. Sin embargo, los productos con formas irregulares pueden requerir moldes complejos con líneas de separación intrincadas.

Estos diseños deben considerar la resistencia y la rigidez del molde; los puntos débiles pueden provocar desgaste prematuro o fallos. Mediante la colocación estratégica de nervaduras de refuerzo u optimizando la estructura del molde, los diseñadores pueden mejorar la durabilidad, manteniendo al mismo tiempo la facilidad de montaje y la precisión.

Cómo equilibrar la complejidad del diseño con el coste

Las formas complejas pueden incrementar los costos de diseño de moldes debido a la necesidad de características avanzadas y mecanizado de precisión. Los diseñadores a menudo se enfrentan a un equilibrio entre costo y rendimiento, ya que las superficies de separación intrincadas pueden requerir materiales de mayor calidad o procesos de fabricación sofisticados.

Al aprovechar tecnologías innovadoras como la impresión 3D o el mecanizado de alta velocidad, los diseñadores pueden equilibrar la innovación con la rentabilidad 3 , garantizando que el diseño del molde se alinee con los objetivos de producción y las limitaciones presupuestarias.

Los productos cilíndricos tienen superficies de separación más simples.Verdadero

Las formas cilíndricas permiten separar superficies a lo largo del diámetro, facilitando el desmoldeo.

Las formas complejas requieren menos características de diseño de moldes.FALSO

Las formas complejas necesitan funciones avanzadas para garantizar un desmoldeo eficiente.

¿Qué papel juega la dirección de desmoldeo en el diseño del molde?

La dirección de desmoldeo es fundamental en el diseño del molde e influye en la integridad del producto y la eficiencia de fabricación.

La dirección de desmoldeo determina cómo se libera el producto del molde, lo que afecta su calidad y longevidad. Requiere una alineación cuidadosa con la estructura del producto para evitar daños y garantizar un desmoldeo suave, lo que a menudo requiere características adicionales como deslizadores para diseños complejos.

Entendiendo la dirección de desmoldeo

En el ámbito del diseño de moldes, la dirección de desmoldeo se refiere a la trayectoria por la que se expulsa un producto moldeado. Esta dirección es crucial, ya que determina no solo la facilidad de desmoldeo, sino también la posibilidad de defectos en el producto terminado. Por ejemplo, alinear la dirección de desmoldeo con los contornos naturales del producto minimiza la tensión y la deformación durante la expulsión.

Considere una pieza cilíndrica simple. La dirección óptima de desmoldeo es a lo largo del eje del cilindro, lo que permite una separación suave sin ejercer una tensión excesiva sobre el producto. Por el contrario, un componente complejo con características como orificios laterales o socavaduras requiere soluciones innovadoras, como deslizadores o elevadores, para facilitar el desmoldeo sin comprometer la integridad del producto.

Alineación de la dirección de desmoldeo con las características del producto

Alinear correctamente la dirección de desmoldeo con las características estructurales del producto es fundamental para mantener su calidad. El diseño debe considerar los posibles obstáculos que podrían dificultar el proceso de desmoldeo. Por ejemplo, los productos con geometrías complejas suelen requerir diseños de moldes personalizados para abordar estos desafíos eficazmente.

En tales casos, se pueden integrar en el diseño del molde componentes adicionales como deslizadores o elevadores. Estos elementos ayudan a superar los obstáculos que plantean las características complejas, garantizando que cada pieza del producto se desmolde de forma limpia y sin daños. Estas mejoras, si bien inicialmente aumentan la complejidad y el coste del molde, en última instancia resultan en productos de mayor calidad y una reducción de residuos.

El impacto en la longevidad y el costo del moho

La elección de la dirección de desmoldeo puede afectar significativamente tanto la longevidad del molde como los costos totales de producción. Una dirección de desmoldeo bien pensada puede reducir el desgaste del molde, prolongando su vida útil y reduciendo la necesidad de mantenimiento o reemplazo frecuente.

Al diseñar moldes para producción de alto volumen, considerar la dirección de desmoldeo se vuelve aún más crucial. La desalineación puede provocar un mayor desgaste en partes específicas del molde, lo que conlleva mayores costos de mantenimiento y posibles tiempos de inactividad. Al garantizar que el proceso de desmoldeo sea lo más fluido posible, los fabricantes pueden lograr una mayor eficiencia y rentabilidad.

En conclusión, si bien la dirección de desmoldeo puede parecer un detalle menor, su impacto en el diseño del molde y la eficiencia de la producción es innegable. Comprender estos cuatro es esencial para cualquier fabricante que busque optimizar sus procesos de moldeo por inyección tanto en términos de calidad como de rentabilidad.

La dirección de desmoldeo afecta la longevidad del molde.Verdadero

La dirección de desmoldeo adecuada reduce el desgaste del molde y prolonga su vida útil.

Los controles deslizantes no son necesarios para diseños de moldes complejos.FALSO

Los controles deslizantes ayudan a liberar piezas complejas sin dañarlas, lo que garantiza la calidad.

¿Cómo puede la estructura del molde afectar la eficiencia de producción?

La estructura del molde en el moldeo por inyección juega un papel fundamental a la hora de determinar la eficiencia y la calidad de la producción.

La estructura del molde afecta la eficiencia de la producción al influir en los tiempos de ciclo, el desperdicio de material y la calidad del producto. Un diseño eficiente del molde reduce el tiempo de producción, garantiza una calidad constante y minimiza el consumo de material.

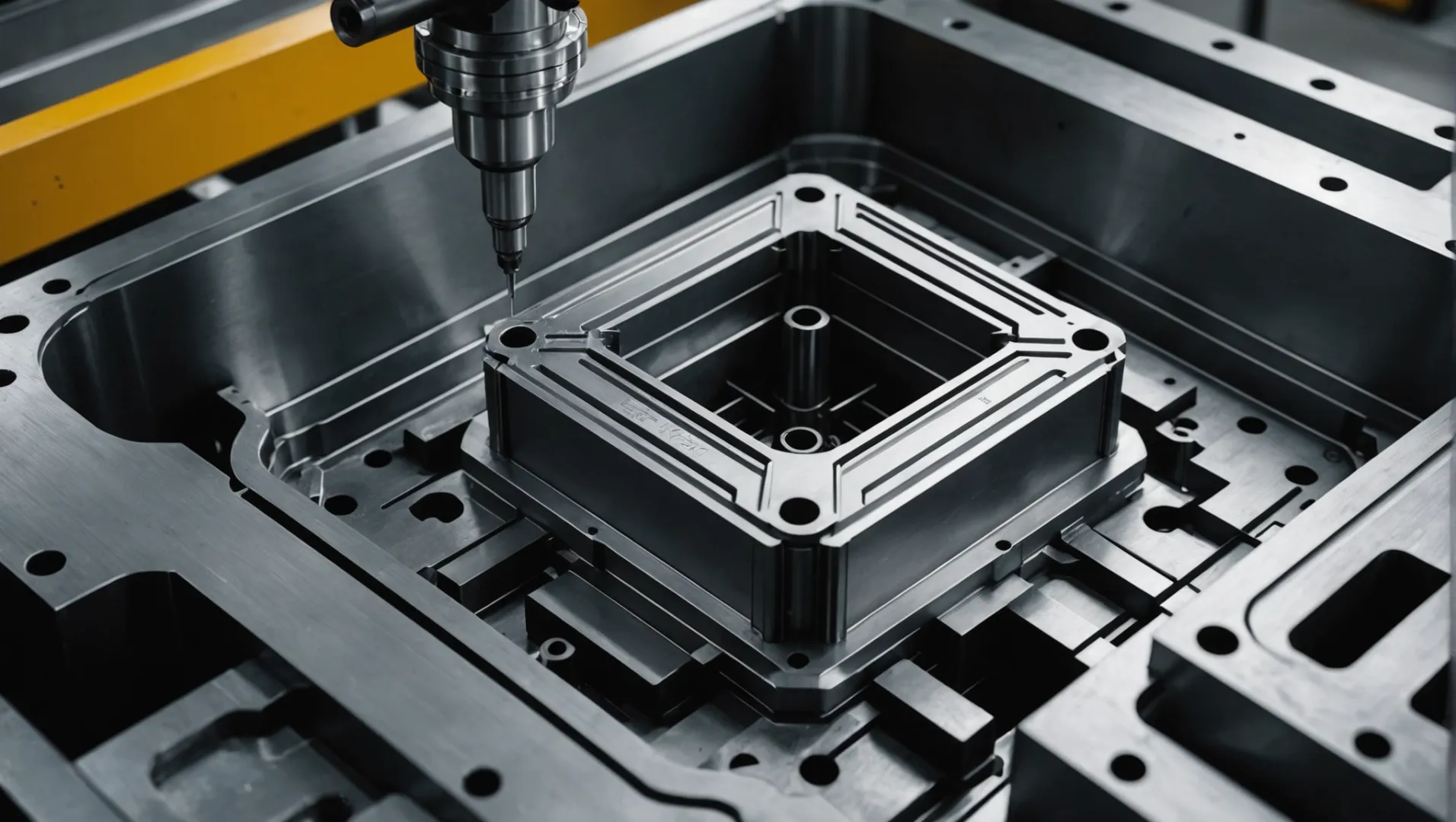

Comprensión de la estructura del molde y la eficiencia de producción

La estructura de un molde de inyección es un factor determinante de la eficiencia de una línea de producción. Un molde bien diseñado puede reducir significativamente los tiempos de ciclo, es decir, el tiempo transcurrido desde la inyección del material hasta la expulsión de la pieza terminada. Esta eficiencia se logra principalmente mediante decisiones estratégicas de diseño que optimizan los canales de refrigeración, la ubicación de las compuertas y los sistemas de expulsión.

Sistemas de refrigeración

Uno de los aspectos más críticos de la estructura del molde que impacta la eficiencia es el sistema de refrigeración. Unos canales de refrigeración eficientes garantizan una rápida disipación del calor, reduciendo así la duración total del ciclo. Por ejemplo, los canales de refrigeración conformados, diseñados para seguir los contornos de la cavidad del molde, proporcionan una refrigeración uniforme y reducen los problemas de deformación o contracción. Esta innovación en el diseño permite ciclos de producción más rápidos sin sacrificar la calidad del producto .

Sistemas de puertas y corredores

El diseño de los sistemas de compuertas y canales dentro del molde afecta no solo al flujo de material, sino también a la facilidad de desmoldeo. Un sistema de canales bien planificado reduce el desperdicio de material y garantiza una distribución uniforme del plástico fundido. Esto se traduce en menos defectos y menor necesidad de posprocesamiento, lo que repercute directamente en los costos y la eficiencia de la producción.

Mecanismos de eyección

Los mecanismos de expulsión eficientes son esenciales para un funcionamiento fluido. Un diseño deficiente de los sistemas de expulsión puede provocar daños en el producto o requerir tiempo adicional para separar el producto terminado del molde. Mediante técnicas de expulsión avanzadas, como sistemas hidráulicos o neumáticos, los fabricantes pueden mejorar la eficiencia del ciclo 6 y mantener la integridad del producto.

Integridad estructural y mantenimiento

La robustez de la estructura de un molde también influye en su eficiencia. Un molde resistente y duradero requiere un mantenimiento menos frecuente, lo que garantiza un tiempo de producción constante. Materiales como el acero endurecido, aunque costosos al principio, ofrecen una mayor vida útil y resisten mejor el desgaste que los materiales más blandos. Al invertir en materiales y diseños de alta calidad, las empresas pueden lograr una mayor eficiencia a largo plazo.

En conclusión, si bien la estructura del molde puede parecer un detalle secundario en la producción, su impacto en la eficiencia y la calidad es profundo. Al centrarse en los sistemas de refrigeración, el diseño de las compuertas, los métodos de expulsión y la elección de materiales, los fabricantes pueden optimizar significativamente sus procesos.

El diseño eficiente del molde reduce el tiempo de producción.Verdadero

Las opciones de diseño estratégico optimizan el enfriamiento y la expulsión, reduciendo los tiempos de ciclo.

Los moldes mal diseñados aumentan el desperdicio de material.Verdadero

Los sistemas de canales ineficientes generan un flujo desigual y un exceso de desperdicio.

¿Por qué es importante el diseño innovador en el moldeo por inyección moderno?

En el campo de rápida evolución del moldeo por inyección, el diseño innovador no es solo una tendencia, sino una necesidad para mantenerse competitivo y eficiente.

El diseño innovador en el moldeo por inyección moderno es crucial para mejorar la calidad del producto, reducir costos y acelerar los plazos de producción. Permite la adopción de tecnologías avanzadas y aborda las complejidades de las complejas estructuras de moldes, impulsando en última instancia el crecimiento industrial y la competitividad.

El impacto del diseño innovador en la calidad del producto

El diseño innovador en el moldeo por inyección es esencial para lograr una calidad superior del producto. Mediante la integración de tecnologías avanzadas como software de simulación e impresión 3D, los diseñadores pueden crear moldes que producen componentes de alta precisión. Por ejemplo, la simulación permite analizar posibles defectos antes de fabricar el molde físico, lo que garantiza procesos de producción más eficientes.

Además, los diseños innovadores se adaptan a geometrías y funciones de productos cada vez más complejas. nuevos materiales y características de los moldes puede mejorar la durabilidad y el rendimiento, cumpliendo con los estrictos estándares de la industria.

Reducción de costos mediante la innovación en el diseño

La gestión de costos es un desafío importante en el sector manufacturero. Las estrategias de diseño innovadoras pueden generar ahorros sustanciales al optimizar el uso de materiales y reducir los desperdicios. Por ejemplo, el uso de técnicas de diseño automatizadas 8 puede minimizar la intervención manual, lo que resulta en tiempos de ciclo más rápidos y menores costos de mano de obra.

Además, los diseños innovadores a menudo incorporan componentes multifuncionales que reducen la cantidad de piezas necesarias en un conjunto, lo que genera menores costos de material y una logística simplificada.

Aceleración de los plazos de producción

Ante el aumento de las demandas del mercado, la capacidad de adaptarse rápidamente a las nuevas tendencias y preferencias de los clientes es crucial. Los diseños innovadores facilitan la creación rápida de prototipos y pruebas, reduciendo significativamente el tiempo transcurrido desde el concepto hasta la producción. La integración de tecnologías de fabricación avanzadas , como el diseño basado en IA, optimiza los plazos de producción y aumenta la flexibilidad.

Esta aceleración es vital para mantener una ventaja competitiva, particularmente en industrias donde los ciclos de vida de los productos se acortan continuamente.

Abordaje de estructuras de moldes complejas

Los productos modernos suelen presentar diseños intrincados que requieren moldes igualmente complejos. Los enfoques de diseño innovadores, como el uso de sistemas de moldes modulares 10 , facilitan la personalización y la escalabilidad. Estos sistemas permiten a los fabricantes responder rápidamente a los cambios de diseño sin necesidad de una reestructuración completa.

Además, la incorporación de tecnologías inteligentes como sensores y dispositivos IoT en los diseños de moldes puede proporcionar datos en tiempo real sobre las condiciones del molde, mejorando las capacidades de mantenimiento predictivo y minimizando el tiempo de inactividad.

El diseño innovador en moldeo por inyección no se limita a crear nuevos productos, sino a optimizar los procesos para satisfacer eficientemente las demandas futuras. A medida que la tecnología avanza, la importancia de mantenerse a la vanguardia de la innovación en diseño se hace cada vez más evidente.

El diseño innovador reduce los costos de moldeo por inyección.Verdadero

Las innovaciones en diseño optimizan el uso del material y reducen significativamente los costos.

El software de simulación es irrelevante en el diseño de moldes.FALSO

El software de simulación ayuda a identificar defectos, mejorando la precisión del molde.

Conclusión

Dominar el diseño de las superficies de separación de los moldes de inyección es crucial para lograr productos de alta calidad y rentables. Al abordar las complejidades del diseño y los desafíos de precisión, los ingenieros pueden mejorar significativamente los resultados de producción.

-

Explorar estrategias para optimizar los diseños de moldes para mejorar la eficiencia del procesamiento: 1. Determinar el espesor de pared adecuado. · 2. Mantener un espesor de pared constante. · 3. Elegir la ubicación ideal para la compuerta. · 4. Evitar las esquinas afiladas. ↩

-

Aprenda métodos para mejorar la precisión y la facilidad de montaje del molde.: La calibración de la máquina es un proceso crítico en el mecanizado CNC, que garantiza que las máquinas mantengan su capacidad de producir piezas con alta precisión. ↩

-

Descubra cómo la innovación puede equilibrar los costos en el diseño de moldes. El diseño y la optimización adecuados de las herramientas son cruciales para una producción rentable de moldes de inyección. Minimice el número de cavidades y utilice moldes multicavidad ↩

-

Explore cómo el desmoldeo afecta la calidad del producto y la eficiencia de fabricación.: Las piezas funcionales moldeadas por inyección deben tener ángulos de inclinación hacia ambos lados de la cavidad y el núcleo para reducir el riesgo de daños en la pieza y garantizar la expulsión. ↩

-

Aprenda cómo el enfriamiento conforme mejora el tiempo del ciclo y la calidad del producto. Esto se considera beneficioso para enfriar rápidamente el molde entre ciclos de inyección, aumentar la productividad y mejorar la calidad de.. ↩

-

Descubra métodos de expulsión eficientes para acelerar la producción. El polímero fundido se inyecta en un molde de inyección y luego se enfría y endurece para obtener la forma deseada. El método de moldeo por inyección se puede utilizar para… ↩

-

Descubra nuevos materiales que mejoran la durabilidad y el rendimiento. Una gran innovación en el moldeo por inyección es el moldeo de espuma estructural. Este proceso combina el moldeo por inyección y el moldeo por inyección asistido por gas ↩

-

Descubra cómo la automatización reduce costos y mejora la eficiencia. No existe una solución universal en automatización. Al considerar cómo se implementaría en su planta, concéntrese en el personal, los productos.. ↩

-

Explore tecnologías de vanguardia que impulsan la producción rápida. Es posible controlar el ciclo de vida completo de sus piezas combinando la fabricación aditiva y el moldeo por inyección. Descubra nuestro proceso de 3 pasos. ↩

-

Comprenda cómo los sistemas modulares ofrecen flexibilidad y eficiencia: un sistema de moldeo modular produce piezas pequeñas, precisas y de alta calidad con una baja inversión en herramientas y precios por pieza extremadamente competitivos. ↩