¿Conoce la frustración que provocan los problemas de llenado insuficiente en los diseños de sus moldes? Créame, yo también lo he experimentado. Exploremos juntos algunas buenas soluciones.

Para solucionar los problemas de relleno insuficiente en el diseño de moldes es necesario centrarse en la ubicación de la puerta. Los sistemas de guías también necesitan un ajuste cuidadoso. Es necesario mejorar los sistemas de gases de escape. Los cambios inteligentes en estas áreas ayudan muy bien a que el derretimiento fluya. El llenado completo de la cavidad mejora mucho con estas estrategias.

Pensando en mi propia experiencia, recuerdo un momento en el que diseñé un complicado molde de figura de juguete. Los problemas con el llenado insuficiente me mantuvieron despierto por la noche. Cambiar la puerta para alinearla con el centro ayudó mucho, permitiendo que el derretimiento se extendiera uniformemente por toda la figura. Esto fue sólo el comienzo. La búsqueda de mejores sistemas de rodadura y diseño de gases de escape cambió mi forma de trabajar, llevando mis diseños a un nivel completamente nuevo. Veamos estos métodos y estrategias especiales para que usted logre el mismo éxito.

Ajustar la ubicación de la compuerta mejora la eficiencia del llenado del molde.Verdadero

Colocar las compuertas cerca de áreas de paredes delgadas garantiza un mejor flujo de fusión.

El aumento de la longitud del canal reduce la disipación de calor en los moldes.FALSO

Los canales más cortos reducen la pérdida de calor, mejorando la eficiencia del flujo de fusión.

- 1. ¿Cómo afecta la optimización del diseño de la puerta al llenado del molde?

- 2. ¿Cómo ayuda el diseño del sistema de canales a prevenir el llenado insuficiente?

- 3. ¿Cómo pueden las mejoras en el diseño de los gases de escape mejorar la eficiencia del molde?

- 4. ¿Cómo benefician los materiales transpirables al diseño de moldes?

- 5. ¿Cómo puedo abordar eficazmente los problemas de subllenado en la fabricación?

- 6. Conclusión

¿Cómo afecta la optimización del diseño de la puerta al llenado del molde?

¿Ha pensado alguna vez en cómo los pequeños detalles, como el diseño de la puerta, afectan el proceso de llenado del molde? ¡Obtenga más información para comprender por qué esto es importante!

La optimización del diseño de la compuerta es muy importante en el llenado de moldes. Ajusta cuidadosamente la ubicación, el tamaño y el número de la puerta. Este equilibrio ayuda a que los materiales fluyan de manera uniforme. Este ajuste preciso reduce defectos como el llenado insuficiente. De esto se obtiene una mejor calidad del producto. Probablemente también aumente la eficiencia de la producción.

La importancia de la ubicación de la puerta

Recuerdo mi primera vez con el moldeo por inyección. Tuve que diseñar un complicado recipiente de plástico. ¡Fue una gran experiencia de aprendizaje! Colocar la puerta cerca de la manija cambió todo. Esto permite que el plástico se derrita 1 suavemente en las partes delgadas, evitando los molestos rellenos insuficientes. ¡Es como verter masa para panqueques en el ángulo correcto para evitar derrames!

Productos simétricos

Colocar la puerta en la línea de simetría es importante para diseños simétricos, como una figura de juguete de plástico 2 . Esto permite que el material fluya uniformemente en ambos lados. De esta forma, cada parte del soldadito de juguete se llena por igual. Es como encontrar el equilibrio en el yoga. Todo se alinea perfectamente.

Tamaño y número de puerta

Trabajar en productos más grandes me enseñó a cambiar el tamaño de las puertas. Por ejemplo, necesitaba puertas más grandes para bandejas de plástico grandes. Aumenté el tamaño de la puerta de 3 mm a 5 mm. Esto permitió un flujo de fusión más rápido. ¡Es como abrir una puerta más amplia para permitir que más personas entren rápidamente a una fiesta!

| Tipo de producto | Diámetro de puerta recomendado |

|---|---|

| Piezas pequeñas | 2-3mm |

| Bandejas Grandes | 4-5mm |

Para estructuras complejas, más puertas ayudan. Imagínese diseñar una caja de herramientas 3 . Puertas adicionales cerca de cada sección garantizan que todos los lugares se llenen correctamente.

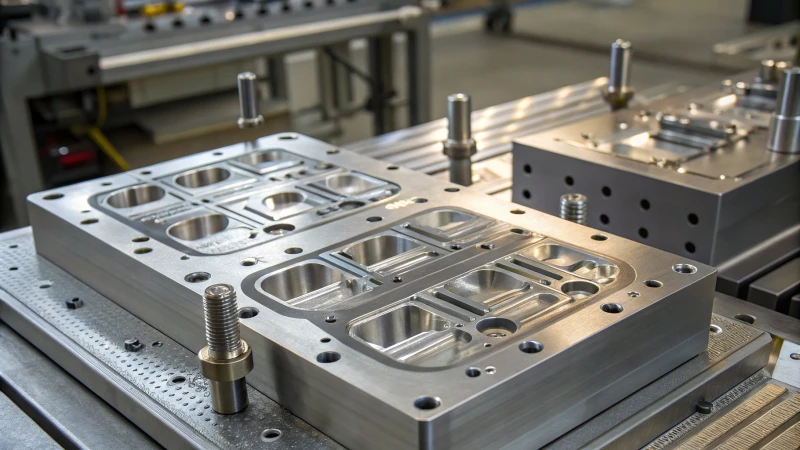

Mejoras en el sistema de corredores

Los caminos cortos son otro truco para mejorar la eficiencia del llenado. Menos pérdida de calor y resistencia suponen un gran cambio. Pulir los corredores hasta obtener un acabado suave también ayuda mucho. Es como lijar una superficie rugosa para que se deslice con facilidad.

- Ejemplo: Pulir canales a Ra0,8μm dio como resultado un flujo más suave y menos defectos en mi trabajo.

Diseño de gases de escape

¡Los sistemas de escape también importan! Agregar ranuras de escape en los lugares correctos puede evitar trampas de aire no deseadas. Es como asegurarse de que una habitación no esté cargada y dejar que el aire circule libremente.

En conclusión, diseñar puertas no se trata sólo de detalles técnicos; implica saber cómo los cambios afectan el producto final. Se trata de aprender a través de la experiencia y, a veces, probar ideas diferentes. Al final se trata de crear productos con mucha precisión y mimo.

Ajustar la ubicación de la compuerta mejora el llenado del molde.Verdadero

La colocación de compuertas cerca de áreas de paredes delgadas garantiza un flujo uniforme del material fundido, lo que reduce el llenado insuficiente.

El aumento del diámetro del canal disminuye la resistencia al flujo de fusión.Verdadero

Los diámetros de corredor más grandes permiten que pase más material fundido, lo que mejora la eficiencia del flujo.

¿Cómo ayuda el diseño del sistema de canales a prevenir el llenado insuficiente?

¿Tiene curiosidad por saber cómo el diseño de un sistema de canales podría realmente ayudar o arruinar su proceso de moldeado?

El diseño del sistema de canales juega un papel clave en la prevención de rellenos insuficientes durante el moldeo por inyección. El sistema necesita la longitud, el diámetro y la calidad de la superficie correctos. Estos cambios permiten que la masa fundida fluya suavemente. Reducen defectos. Esto da como resultado una mejor calidad del producto. La calidad realmente mejora.

Optimización de la longitud y el diámetro del corredor

Ajuste de la longitud del corredor : Recuerdo mi primer gran proyecto relacionado con problemas de relleno insuficiente. El acortamiento de la longitud del canal redujo la pérdida de calor y la resistencia al derretimiento. Era como encontrar un atajo para llegar a un destino de forma más rápida y sencilla. El cambio de guías sinuosas y curvas por otras rectas lo cambió todo.

| Longitud original | Nueva longitud |

|---|---|

| Largo y curvo | Corto y recto |

Ajuste del diámetro del canal : El diámetro del canal también importaba. Para un producto grande con paredes gruesas, aumentar el diámetro del canal permitió que la masa fundida llenara la cavidad correctamente. Fue como abrir un segundo carril en un tráfico intenso y dejar que todo fluyera.

Mejora de la calidad de la superficie

Corredores de pulido : ¡Los corredores pulidos funcionaron como por arte de magia! El pulido de alta precisión redujo la fricción, lo que marcó la diferencia. Era como deslizarse sobre un suelo recién encerado. Las superficies más lisas redujeron en gran medida los problemas de relleno insuficiente al reducir la rugosidad de la superficie de Ra1,6 μm a menos de Ra0,8 μm.

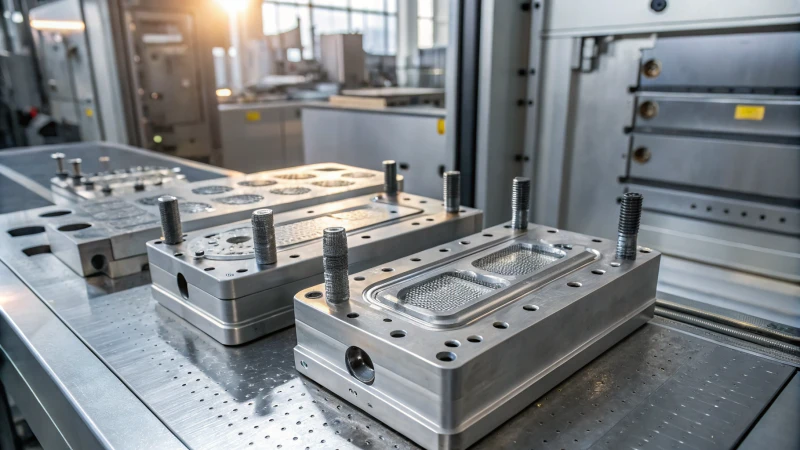

Optimización del diseño de la puerta

- Ajuste de la ubicación de la puerta : Diseñar la ubicación de la puerta resultó complicado, muy parecido a encontrar el lugar adecuado para una pintura. Ajustar la ubicación de las puertas cerca de áreas de paredes delgadas o formas extrañas aseguró un llenado efectivo. Al crear un contenedor con un asa frágil, acercar la puerta marcó una gran diferencia.

-

Tamaño y número de puertas : para productos simétricos, colocar las puertas en la línea central ayudó a equilibrar la masa fundida. Una vez, al diseñar una figura de juguete, al colocar la puerta en el eje central se consiguió un relleno perfecto.

Mejoras en el diseño de los gases de escape

Mejorar el diseño de los escapes es muy importante. Agregar ranuras de escape o usar materiales transpirables permite que el aire escape en espacios reducidos, lo que reduce la contrapresión. Es similar a dejar salir vapor de una olla hirviendo para evitar que se desborde.

Explorando los tipos de sistemas de corredores

Conocer los diferentes sistemas de rodetes, fríos o calientes, es clave para mejorar los procesos productivos. Cada sistema tiene sus beneficios únicos, como elegir entre un libro clásico y su versión moderna.

Reflexionar sobre estos proyectos muestra cómo los pequeños cambios traen grandes avances. Refinar los detalles crea productos que son realmente funcionales y hermosos.

Ajustar la ubicación de la puerta evita el llenado insuficiente en formas complejas.Verdadero

La colocación de compuertas cerca de áreas de paredes delgadas garantiza una distribución uniforme del material fundido.

El aumento del diámetro del canal reduce la resistencia al flujo de fusión.Verdadero

Los diámetros de corredor más grandes facilitan un flujo de fusión más suave y rápido.

¿Cómo pueden las mejoras en el diseño de los gases de escape mejorar la eficiencia del molde?

¿Alguna vez ha pensado en cómo cambiar el diseño de los sistemas de escape podría realmente mejorar la eficiencia del molde?

Los cambios en el diseño de los gases de escape, como agregar ranuras de escape y usar materiales transpirables, aumentan en gran medida la eficiencia del molde. Estas mejoras permiten que el aire atrapado escape, mejoran la forma en que se mueven los materiales y reducen los defectos. Un mejor flujo significa menos problemas.

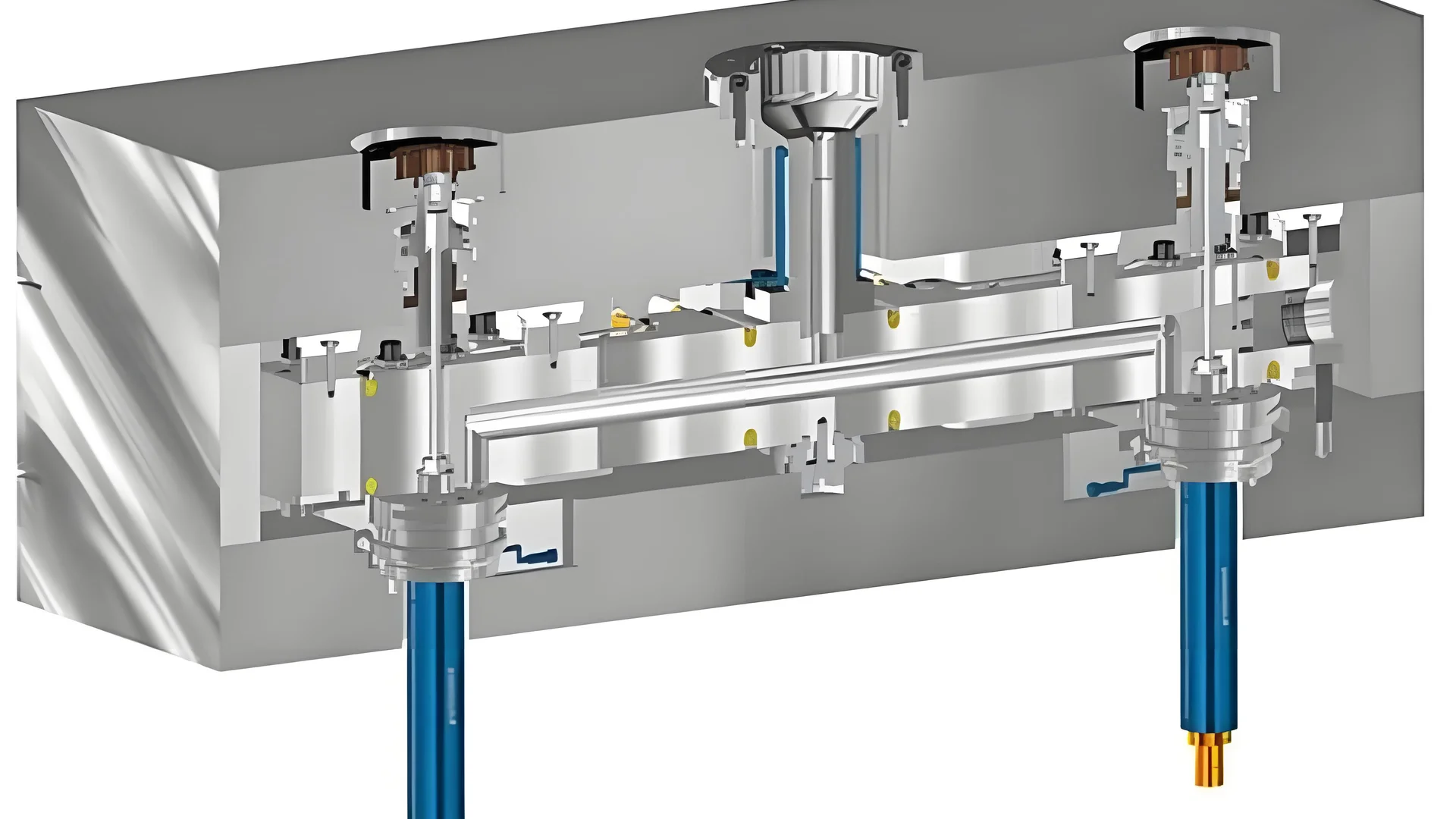

Cambios importantes en el diseño de los gases de escape

1. Agregar ranuras y orificios de escape

Recuerdo haber trabajado en el diseño de un molde que era muy testarudo. Se sintió como si estuviera exprimiendo pasta de dientes dentro de su tubo. Luego descubrí el poder de las ranuras de escape. Pequeños pasajes en lugares profundos ayudaron mucho. Por ejemplo, una ranura de 0,2-0,3 mm en una carcasa de plástico 6 redujo en gran medida los problemas de aire.

| Área | Ancho de ranura | Profundidad de ranura |

|---|---|---|

| Cavidad profunda | 0,03-0,05 mm | 0,2-0,3 mm |

| Superficie de separación | 0,3-0,5 mm | 0,4 mm |

Estos ajustes aseguran la suave descarga del aire, solucionando el llenado insuficiente y mejorando la calidad.

2. Usar materiales transpirables

Una vez, un molde con piezas internas complicadas fue muy frustrante. Usar acero respirable fue una solución perfecta.

Este material permite que el aire escape fácilmente sin dañar el molde, lo que resuelve muy bien los problemas de llenado insuficiente.

Especialmente en moldes con estructuras internas complejas 7 , resolvió eficazmente los problemas de llenado insuficiente.

Cambios de diseño adicionales

Mejora del diseño de la puerta

Mejorar el diseño de la puerta es como afinar un violín. Es muy útil cambiar la posición de la puerta para productos con formas complicadas.

Coloque las puertas cerca de áreas delgadas y el plástico fluirá mejor, reduciendo los defectos y mejorando la calidad.

Piense en moldear un frasco de plástico con un asa delgada: ¡la clave fue mover la puerta cerca del asa!

Mejor sistema de corredor

¡Los sistemas de corredores pueden ser muy complicados! Los canales más cortos y suaves mejoran el flujo de fusión.

En un momento, cambié las guías curvas por rectas; El derretimiento fluyó perfectamente.

Pequeños cambios como este suelen traer consigo grandes éxitos en el rendimiento del molde.

Al combinar cambios en el escape con otras mejoras de diseño, como cambios en compuertas y canales,

se lograron mejoras significativas en la eficiencia del molde y la calidad del producto.

Ajustar la ubicación de la puerta reduce el riesgo de llenado insuficiente.Verdadero

Colocar puertas cerca de áreas de paredes delgadas garantiza una distribución uniforme del material fundido.

El aumento del diámetro del canal disminuye la resistencia al flujo de fusión.Verdadero

Los diámetros más grandes permiten que pase más masa fundida, lo que reduce la resistencia.

¿Cómo benefician los materiales transpirables al diseño de moldes?

¿Alguna vez has pensado en cómo los materiales transpirables cambian el diseño y la producción de moldes?

Los materiales transpirables en el diseño del molde ayudan a que el aire se mueva libremente. Reducen defectos. Mejoran la calidad del producto. Los gases atrapados escapan eficientemente. Esto conduce a una inyección más suave. Aumenta la eficiencia de la producción. Se producen menos residuos. Se producen menos errores.

Mejorar el movimiento del aire con materiales transpirables

Siempre me ha parecido interesante cómo pequeños cambios pueden crear efectos notables. Tomemos el acero respirable 8 utilizado en el diseño de moldes. Esta es una opción revolucionaria, especialmente con estructuras complejas donde los viejos métodos de ventilación fallan. Imagínese trabajando en una tarea donde las áreas pequeñas del molde atrapan aire, lo que genera fallas. El uso de acero transpirable permite que el aire pase a través del material, lo que me ayuda a lograr una ventilación perfecta incluso en los diseños más complicados.

Prevención de defectos y aumento de la calidad del producto

Uno de mis logros más felices fue utilizar materiales transpirables en un proyecto difícil. El cliente exigía unos acabados superficiales perfectos y sin permitir errores. Los materiales transpirables 9 evitaron defectos como marcas de quemaduras porque dejan escapar los gases fácilmente, manteniendo la cavidad del molde en el mejor estado. Esto significó menos piezas defectuosas y productos de mejor calidad. Esto realmente nos trajo alegría a mi cliente y a mí. Fue muy satisfactorio.

Agilización del proceso de inyección

¿Alguna vez has tenido problemas con una pieza que parecía imposible de perfeccionar? Me encontré con un producto con secciones de paredes delgadas que causaron muchos problemas. Ajustar el diseño de la puerta y utilizar materiales transpirables me ayudó a simplificar el proceso de inyección. Acercar la puerta a esas áreas difíciles de alcanzar cambió todo, haciendo que el flujo sea más fluido y los llenados más eficientes.

| Optimización del diseño de la puerta | Descripción |

|---|---|

| Ajuste de la ubicación de la puerta | Mejora el relleno en áreas de paredes delgadas. |

| Cambio de tamaño/número de puerta | Soporta estructuras complejas |

Esta mejora fue bastante significativa.

Impulsar la eficiencia de la producción

Utilizar materiales transpirables en el diseño de moldes fue como descubrir una fórmula mágica para la eficiencia. Una mejor dinámica condujo a menos defectos y tiempos de ciclo más cortos. Trabajé con el equipo de Jacky en un proyecto de electrónica de consumo en el que ahorrar incluso un segundo era vital. Al transformar el sistema de guías (acortando longitudes y puliendo superficies), vimos mejoras notables en la producción.

Estas tácticas coincidían perfectamente con nuestro objetivo de obtener resultados de alta calidad y al mismo tiempo reducir costos, alineándose bien con empresas que se centran en componentes electrónicos de consumo de alta calidad como lo hace el equipo de Jacky.

Conocer estos beneficios me permite seleccionar sabiamente los materiales, mejorando tanto la función como el aspecto de los productos que desarrollo. Aplicar este conocimiento ha sido crucial para lograr producciones exitosas a gran escala.

La ubicación de la compuerta afecta el flujo de fusión en formas complejas.Verdadero

Ajustar la ubicación de la puerta ayuda a llenar áreas de paredes delgadas de manera eficiente.

La longitud del canal no afecta la resistencia al flujo del material fundido.FALSO

El acortamiento de los canales reduce la resistencia y mejora la eficiencia del llenado.

¿Cómo puedo abordar eficazmente los problemas de subllenado en la fabricación?

¿Alguna vez pensó en solucionar esos molestos problemas de llenado insuficiente en la fabricación de productos electrónicos para siempre y por completo?

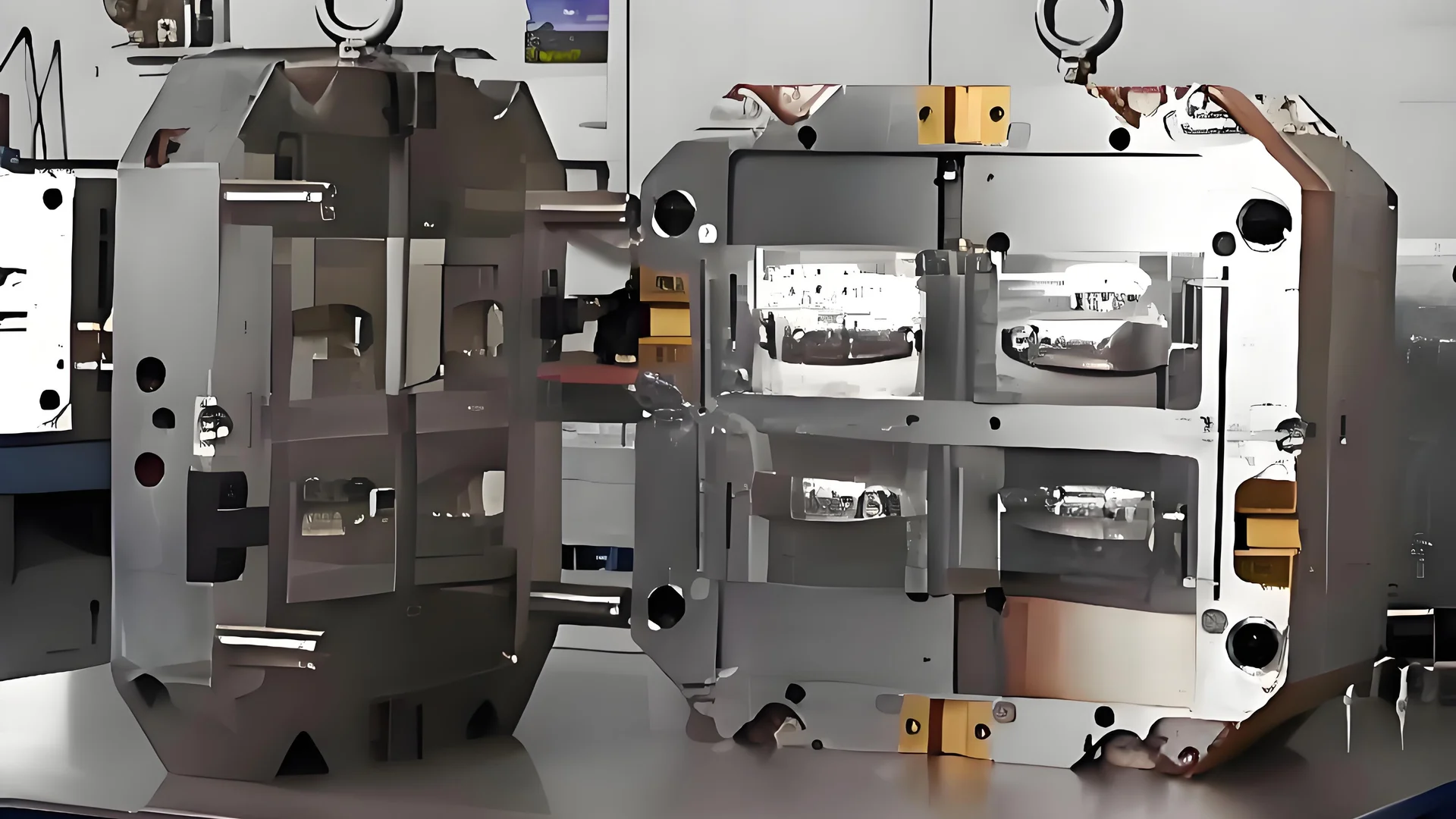

Para resolver completamente los problemas de llenado insuficiente, los ingenieros deben optimizar el diseño de la compuerta, mejorar los sistemas de rodadura y rediseñar las configuraciones de los gases de escape. Se deben ajustar el tamaño y la ubicación de la puerta. Las dimensiones del corredor requieren mejoras. Los escapes deben ubicarse en lugares efectivos. De esto depende la producción perfecta.

Optimización del diseño de la puerta

El diseño de la puerta juega un papel crucial en el éxito del moldeado. ajustar la ubicación de la puerta 10 cerca de áreas de paredes delgadas o difíciles de llenar. Por ejemplo, trabajé en un complejo recipiente de plástico con un asa de paredes delgadas. Mover la puerta cerca de la manija cambió todo, asegurando que el material se llenara suave y rápidamente, ahorrándonos muchos problemas.

| Guión | Solución |

|---|---|

| Formas complejas con paredes delgadas. | Mueva la puerta cerca de áreas delgadas |

| Productos más grandes | Aumentar el tamaño de la puerta |

| Productos simétricos | Coloque la puerta en el eje de simetría para una distribución uniforme del material fundido. |

Cambiar el tamaño y el número de la puerta produce resultados. Las puertas más grandes ayudan con productos más grandes, mientras que más puertas aumentan la eficiencia para formas complejas.

Mejoras en el sistema de corredores

Los sistemas de guías también tienen una gran importancia. Reducir la longitud del corredor significa menos pérdida de calor y resistencia. En moldes pequeños, una trayectoria recta mejoró drásticamente el flujo de fusión al conectarse más directamente con la cavidad.

Mejorar la calidad de la superficie del corredor mediante el pulido puede reducir significativamente la fricción. Un camino suave permite que el material fluya abiertamente, solucionando los problemas de llenado insuficiente.

Mejora del diseño de los gases de escape

El diseño de los gases de escape puede prevenir eficazmente el atrapamiento de aire. El aumento de las ranuras u orificios de escape reduce el aire atrapado. La disposición de los orificios de escape alrededor de los pasadores eyectores fue una mejora importante.

| Mejora del escape | Ejemplo |

|---|---|

| Cavidades más profundas o agujeros ciegos | Agregue ranuras de escape de profundidad y ancho específicos |

| Alrededor de los pasadores expulsores | Configure los orificios de escape a intervalos para la liberación de aire. |

El uso de materiales transpirables ayuda a que el aire escape en áreas difíciles de moldear, lo que resuelve muchos problemas de relleno insuficiente al permitir que el aire escape a través del propio material.

Estas técnicas mejoran algo más que los problemas de subllenado; apoyan mejores procesos de fabricación 11 . Garantizan que los conjuntos electrónicos permanezcan intactos y mejoran la confiabilidad de los componentes al mitigar los riesgos asociados con los desajustes de expansión térmica.

Al utilizar estas estrategias, los fabricantes crean productos de mayor calidad que siempre complacen a nuestros clientes.

Ajustar la ubicación de la puerta mejora la eficiencia del llenado.Verdadero

La colocación de compuertas cerca de áreas de paredes delgadas reduce la trayectoria del flujo de fusión, lo que mejora el llenado.

El aumento del diámetro del canal disminuye la resistencia al flujo de fusión.Verdadero

Los diámetros de canal más grandes permiten que pase más material fundido, lo que reduce la resistencia.

Conclusión

Explore soluciones efectivas para problemas de llenado insuficiente en el diseño de moldes, centrándose en la optimización de la compuerta, mejoras en el sistema de canales y mejoras en los gases de escape para garantizar un mejor flujo de fusión y calidad del producto.

-

Este enlace proporciona información sobre cómo la ubicación de la compuerta afecta los patrones de flujo de fusión. ↩

-

Explore cómo la simetría en el diseño de puertas garantiza una distribución equilibrada del material. ↩

-

Descubra por qué se utilizan múltiples puertas para diseños de moldes complejos con alta resistencia al flujo. ↩

-

Este enlace explora cómo ajustar el tamaño y la ubicación de la puerta mejora la eficiencia del llenado del molde y reduce los defectos. ↩

-

Conozca los diferentes sistemas de canales y sus beneficios para elegir la mejor opción para sus necesidades de producción. ↩

-

Descubra cómo las ranuras de escape reducen eficazmente la compresión del aire en moldes de plástico. ↩

-

Explore cómo el acero respirable ayuda a ventilar el aire atrapado en diseños de moldes complejos. ↩

-

Descubra cómo el acero respirable resuelve los desafíos de ventilación en diseños de moldes complejos. ↩

-

Descubra cómo una ventilación eficaz garantiza acabados superficiales de alta calidad en productos moldeados. ↩

-

Este enlace proporciona estrategias detalladas para optimizar la ubicación de las puertas, algo crucial para garantizar un llenado eficaz en diseños complejos. ↩

-

Explore guías completas sobre las mejores prácticas de moldeo por inyección para mejorar la eficiencia general de fabricación y la calidad del producto. ↩