¿Alguna vez has pensado por qué algunos productos parecen incorrectos? Los productos a veces parecen fuera de lugar. El diseño juega un papel importante. Una forma extraña o un color extraño pueden causar confusión. A veces los diseñadores se olvidan de los pequeños detalles. Estos detalles realmente importan. La mala iluminación o las texturas extrañas también pueden crear problemas. La gente nota estos problemas. Estas cosas son importantes. Los clientes realmente merecen mejores diseños.

Un llenado insuficiente del molde daña los productos. Los defectos incluyen tiros cortos, superficies rugosas y problemas de tamaño. Los ajustes resuelven estos problemas. Cambiar el sistema de corredores. Modifique la configuración de inyección. Elija materiales adecuados. Este enfoque ayuda al llenado del molde. El llenado perfecto del molde es importante.

He experimentado muchos dolores de cabeza con esto. La frustración llega cuando un producto se sale del molde y parece incompleto. Descubrir las razones principales y explorar los detalles realmente cambia la forma en que se fabrican las cosas. Este viaje realmente conduce a piezas moldeadas perfectas. Piezas perfectas.

La optimización del sistema de corredores evita tiros cortos.Verdadero

Mejorar el diseño del corredor mejora el flujo de material, reduciendo los tiros cortos.

La rugosidad de la superficie aumenta con una mayor presión de inyección.FALSO

Una presión de inyección más alta generalmente reduce la rugosidad de la superficie al mejorar el relleno.

- 1. ¿Cómo afecta el llenado insuficiente del molde a la apariencia del producto?

- 2. ¿Cómo garantiza el diseño de moldes un llenado completo en el moldeo por inyección?

- 3. ¿Cómo se pueden optimizar los parámetros del proceso de moldeo por inyección?

- 4. ¿Cómo puedo mejorar la eficiencia del llenado de moldes mediante la elección de materiales?

- 5. Conclusión

¿Cómo afecta el llenado insuficiente del molde a la apariencia del producto?

¿Alguna vez ha pensado en cómo un pequeño problema en el llenado del molde podría convertir su diseño liso en algo menos atractivo? Algunos detalles muestran por qué ocurren estos fallos y cómo solucionarlos.

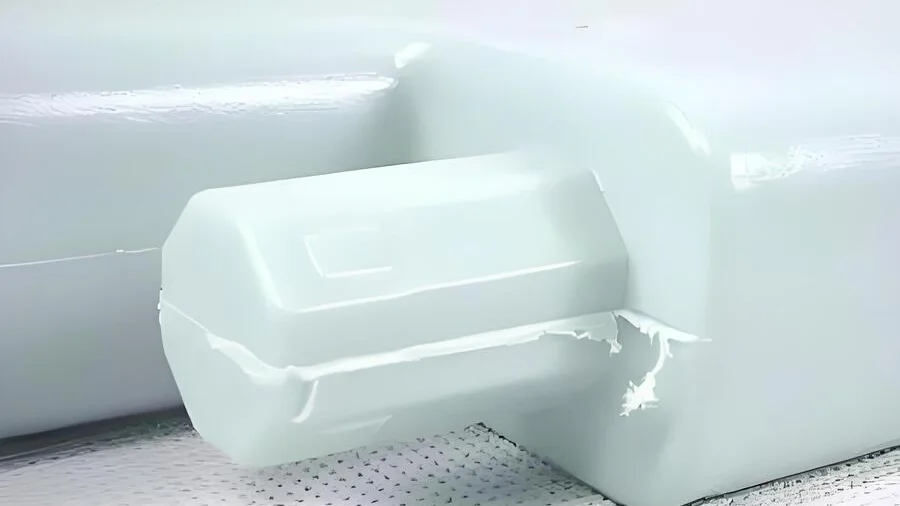

Un llenado insuficiente del molde provoca defectos. A menudo se producen tiros cortos, superficies rugosas y cambios de tamaño. Estos problemas estropean la apariencia. También debilitan la función del producto.

El efecto en la apariencia

Cuando las cavidades del molde no se llenan por completo, pueden surgir varios problemas estéticos. El más notable es el fenómeno del plano corto , en el que secciones del producto quedan visiblemente incompletas. Esto suele ocurrir en áreas con formas complejas o paredes delgadas, como manijas estrechas. Partes de tu creación terminan incompletas, estropeando su aspecto suave.

Otro defecto común es el aumento de la rugosidad de la superficie . Imagínese esperar un acabado suave pero obtener una textura como la del papel de lija. Esto sucede cuando el plástico no se mueve bien, dejando malas marcas y ondulaciones. En productos transparentes, este defecto puede reducir significativamente la transparencia y el brillo, lo que lo convierte en un problema crítico que hay que abordar.

Además, un llenado insuficiente del molde puede provocar una desviación de las dimensiones , donde los productos terminan siendo más pequeños que el tamaño previsto. ¿Alguna vez ha tenido que lidiar con piezas que no encajan, sin importar cómo las gire? Esta desviación es particularmente problemática para piezas que necesitan encajar exactamente con otras.

| Defecto | Descripción |

|---|---|

| Fenómeno del tiro corto | Relleno incompleto en áreas complejas o de paredes delgadas. |

| Mayor rugosidad de la superficie | Flujo inestable que produce marcas y brillo reducido, especialmente en artículos transparentes. |

| Desviación de dimensión | Tamaño más pequeño que el diseñado que afecta el ajuste y la funcionalidad. |

Corrección de defectos

Optimización del diseño del molde: cambiar el sistema de canales 1 ayuda enormemente a aliviar los problemas de llenado. Hacer más grandes los canales principal y secundario mejora el flujo de plástico fundido hacia la cavidad, lo que reduce la pérdida de presión y garantiza un llenado adecuado.

Ajustar el diseño de la puerta también es clave. Elegir el tipo de compuerta correcto y colocarlo adecuadamente permite un llenado uniforme. Por ejemplo, las compuertas puntiformes funcionan bien para productos de paredes delgadas debido a sus capacidades de alta velocidad y alta presión.

Mejora del sistema de escape: Un escape bien diseñado es crucial para prevenir defectos. Agregar ranuras de escape en los lugares que se llenan al final ayuda a que el aire y los gases escapen, deteniendo la contrapresión que interrumpe el llenado.

| Área de solución | Estrategia |

|---|---|

| Diseño de moldes | Optimice el diseño del corredor y de la compuerta para una mejor distribución del flujo. |

| Sistema de escape | Implemente ranuras de escape estratégicas para liberar aire y evitar defectos. |

Ajustes de proceso

Configuraciones de moldeo por inyección: aumentar la presión y la velocidad de inyección ayuda a superar la resistencia al flujo, logrando un llenado completo de la cavidad; sin embargo, el equilibrio es clave ya que demasiada velocidad puede crear problemas como el parpadeo.

El ajuste de los parámetros de retención ampliando el tiempo y cambiando la presión garantiza que la masa fundida se asiente correctamente en la cavidad, equilibrando la contracción por enfriamiento.

Finalmente, ajustar las temperaturas del cilindro y del molde 2 mejora el flujo de fusión, lo que ayuda significativamente a los plásticos difíciles de manipular.

Estas estrategias en conjunto mejoran la apariencia del producto al garantizar un llenado consistente del molde, lo que reduce los defectos superficiales y las inconsistencias dimensionales.

El fenómeno de disparo corto afecta la apariencia del producto.Verdadero

Los disparos cortos se producen por un llenado incompleto del molde, afectando la estética.

Una mayor rugosidad de la superficie mejora la transparencia.FALSO

La rugosidad de la superficie reduce la transparencia y el brillo de los productos.

¿Cómo garantiza el diseño de moldes un llenado completo en el moldeo por inyección?

¿Ha pensado alguna vez en cómo el diseño de moldes afecta la calidad de sus productos de plástico? ¡Es más importante de lo que crees!

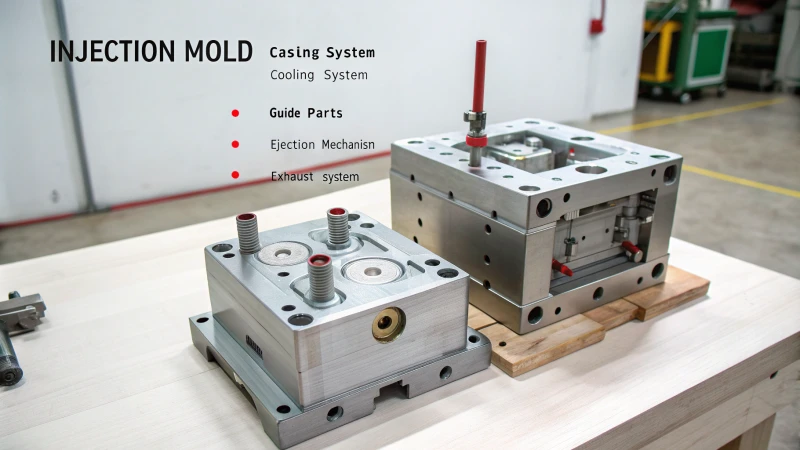

El diseño del molde es muy importante para el llenado completo del moldeo por inyección. Un buen diseño reduce errores como tiros cortos y errores de tamaño. Se centra en cosas como sistemas de corredores, ubicación de puertas y características de escape. Este enfoque proporciona piezas de plástico de alta calidad.

Importancia de los sistemas de corredores optimizados

Recuerdo mi primera lucha con el mal llenado del molde: un caos total. ¿El problema? Un mal sistema de corredores. Un sistema de canales bien planificado permite que el plástico fluya suavemente hacia el molde. Cambiar el tamaño y la forma del corredor ayuda a distribuir el material de manera uniforme. Descubrí que aumentar el diámetro del canal principal de 3 mm a 5 mm realmente mejoró la eficiencia del flujo.

| Sistema de corredor | Ajuste | Resultado |

|---|---|---|

| Corredor principal | Diámetro de 3 mm a 5 mm | Flujo más suave |

Obtenga más información sobre los ajustes del sistema de guías 3 .

Diseño de puerta estratégica

Diseñar puertas es como planificar una partida de ajedrez. Para productos delgados, lo mejor es una compuerta puntiaguda, que mueve el material de manera rápida y uniforme. Los objetos grandes y planos pueden necesitar puertas laterales o en abanico, como su confiable torre o alfil.

- Colocación de la puerta : colóquelas en partes más gruesas para utilizar la potencia del flujo.

- Número de puertas : agregue más para formas complicadas.

Explore las estrategias de diseño de puertas 4 para obtener mejores resultados.

Mejorando el sistema de escape

Un buen sistema de escape es como un soplo de aire fresco para su molde. Detiene la contrapresión que ralentiza el llenado. Agregue ranuras de escape o utilice materiales transpirables, como acero transpirable, para obtener excelentes resultados.

- Profundidad de la ranura de escape : 0,02-0,04 mm

- Posicionamiento : En las esquinas o extremos de las costillas.

Encuentre consejos sobre mejoras en el sistema de escape 5 .

Impacto en la apariencia y el rendimiento del producto

He visto que un llenado deficiente del molde causa problemas como golpes cortos y superficies rugosas. El diseño adecuado del molde reduce estos problemas y ayuda a que los productos cumplan con las dimensiones. Estos diseños son muy importantes para el montaje.

Considere las consecuencias de un llenado insuficiente del molde 6 para mejorar el control de calidad.

Un buen diseño del molde no sólo mejora la apariencia sino también la resistencia del producto. Cambiar diseños y parámetros es crucial para el éxito del moldeo por inyección.

El aumento del diámetro del corredor mejora la eficiencia del flujo.Verdadero

Los diámetros más grandes reducen la resistencia, lo que permite un flujo de material más suave.

Las puertas puntiformes son ideales para productos planos de gran tamaño.FALSO

Los productos planos grandes se benefician más de las puertas laterales o en abanico.

¿Cómo se pueden optimizar los parámetros del proceso de moldeo por inyección?

Entrar en el mundo del moldeo por inyección es como abrir un complicado rompecabezas de factores. Estos factores afectan la calidad y la eficiencia del producto. La calidad y la eficiencia del producto dependen de estos factores.

Para mejorar el moldeo por inyección, ajusto configuraciones como presión, velocidad y temperatura. Estas alteraciones ayudan mucho al llenado del molde. Realmente disminuyen problemas como piezas incompletas y superficies rugosas.

Optimización de la presión y velocidad de inyección

Cuando trabajé por primera vez en la mejora del moldeo por inyección, cambiar la presión y la velocidad de inyección realmente cambió todo. Una presión más alta ayuda a que el líquido plástico se mueva suavemente, superando cualquier bloqueo. Sin embargo, demasiada presión trae consigo nuevos problemas. Se trata de equilibrio.

| Parámetro | Ajuste | Ejemplo |

|---|---|---|

| Presión | Aumento dentro de los límites de la máquina | De 70 MPa a 80-90 MPa |

| Velocidad | Incrementar con cautela | Mejora el flujo pero evita defectos. |

Para productos de paredes delgadas, pueden resultar beneficiosas velocidades más altas. Sin embargo, para formas complejas, podría ser preferible un ritmo moderado. Probar variaciones es clave para encontrar el equilibrio óptimo.

Ajustar los parámetros de retención

Ajustar el tiempo de espera y la presión fue otra lección de paciencia. Ampliar el tiempo de espera de 5 a 10 segundos a 10 a 15 segundos permitió que el plástico encajara perfectamente en el molde, compensando cualquier contracción durante el enfriamiento. Reducir la presión de mantenimiento a aproximadamente la mitad de la presión de inyección mantuvo la densidad uniforme.

- Tiempo de espera : Ampliar de 5-10 s a 10-15 s.

- Presión de mantenimiento : Establezca entre el 40 % y el 60 % de la presión de inyección.

Estos cambios realmente importan cuando trabajo en piezas que necesitan un ajuste perfecto, como engranajes o hebillas.

Control de temperatura en moldeo

Los cambios de temperatura fueron un gran descubrimiento. El aumento de la temperatura del barril mejoró la fluidez de la masa fundida, pero demasiado calor provoca la descomposición.

- ABS : aumentar de 200°C a 220°C -240°C marcó una gran diferencia.

Para materiales difíciles como el policarbonato, cambiar la temperatura del molde de 80 °C a 100 °C -120 °C hace que se llenen de manera más cooperativa durante el moldeo.

Selección de materiales y aditivos

Elegir los materiales o aditivos adecuados es como elegir el equipo adecuado para escalar. La selección de materiales con mejor fluidez, como cambiar de HDPE a PP , mejoró significativamente los resultados.

| Material | Alternativa | Beneficio |

|---|---|---|

| HDPE | Cambiar a PP | Mejor flujo |

Agregar estearato de zinc para reducir el espesor de la masa fundida fue un truco que aprendí, aunque es muy importante usar la cantidad correcta, generalmente entre 0,1 % y 0,5 % del peso del material.

Al probar constantemente estos ajustes, mejoré la calidad del producto y reduje los defectos. Los sistemas de monitoreo se convirtieron en mis ayudantes, brindándome retroalimentación en tiempo real que me permite cambiar dinámicamente, manteniendo el proceso de moldeo preciso. Los métodos de moldeo por inyección son complejos pero gratificantes. Con persistencia y precisión, es totalmente posible lograr un llenado de moldes superior y productos de alta calidad.

El aumento de la presión de inyección reduce los defectos del molde.FALSO

Una presión excesiva puede provocar defectos como el tapajuntas, pero no reducirlos.

Las temperaturas más altas del molde mejoran el llenado de policarbonato.Verdadero

El aumento de la temperatura del molde reduce la viscosidad, lo que facilita el llenado de la cavidad.

¿Cómo puedo mejorar la eficiencia del llenado de moldes mediante la elección de materiales?

¿Alguna vez se preguntó si falta algo en su moldeo por inyección?

La selección de materiales con alta fluidez, como el polipropileno ( PP ), mejora la eficiencia del llenado del molde en el moldeo por inyección. Los aditivos como el estearato de zinc ayudan. Estas opciones reducen la viscosidad del fundido. Se produce el llenado completo de la cavidad. Los defectos disminuyen.

Comprender las propiedades del flujo de materiales

Recuerdo cuando comprendí por primera vez la importancia de las propiedades del flujo de materiales en mi trabajo. Fue como usar gafas por primera vez, ver todo con claridad. Los materiales que fluyen bien llenan los espacios del molde de manera más eficiente, reduciendo la posibilidad de defectos como el fenómeno del disparo corto 7 . A menudo elegí polipropileno ( PP ) en lugar de polietileno de alta densidad ( HDPE ) porque el PP fluye mejor.

El papel de los aditivos

Añadir los aditivos adecuados es como añadir un ingrediente especial a un plato. De repente, todo funciona mejor. Por ejemplo, el estearato de zinc cambia la viscosidad de la masa fundida. Este descubrimiento fue un punto de inflexión. Agregar entre un 0,1 % y un 0,5 % en peso permite que el plástico fluya muy bien en moldes complejos, minimizando problemas como el aumento de la rugosidad de la superficie 8 . Realmente ayuda.

| Aditivo | Efecto sobre la eficiencia del llenado del molde |

|---|---|

| Estearato de zinc | Reduce la viscosidad, mejora la fluidez. |

| Aceite de silicona | Mejora la lubricación, reduce la fricción. |

| Carbonato de calcio | Aumenta la conductividad térmica, ayuda a la refrigeración. |

Impacto en la apariencia del producto

El llenado eficiente del molde impacta significativamente la apariencia del producto. Me he enfrentado a muchos problemas con moldes que no se llenaban correctamente; Los productos incompletos siempre fueron un recordatorio de errores. El llenado eficiente de moldes utiliza menos material y mejora enormemente el aspecto del producto. Elegir el material adecuado garantiza que incluso las partes más intrincadas del diseño queden completamente formadas, evitando la desviación de dimensiones 9 y mejorando la estética.

Además, una calidad constante en los lotes de producción es vital. Hacer coincidir las propiedades térmicas con las condiciones de moldeo conduce a mejores resultados; es importante.

Explorando innovaciones materiales

El descubrimiento de nuevos materiales en la ciencia de los polímeros genera un entusiasmo único. Los polímeros de base biológica mejoran el flujo de materiales y ofrecen beneficios ambientales: una ventaja tanto para el rendimiento como para la naturaleza. Estos conocimientos sobre la elección y mejora de materiales han dado lugar a grandes mejoras en la eficiencia del llenado de moldes, lo que se traduce en una mayor calidad del producto y menores costes de producción.

El polipropileno tiene mejor fluidez que el HDPE para el llenado de moldes.Verdadero

Las características de flujo superiores del polipropileno lo hacen más eficiente en el llenado de moldes.

El estearato de zinc aumenta la viscosidad de la masa fundida en plásticos.FALSO

En realidad, el estearato de zinc disminuye la viscosidad de la masa fundida, mejorando la fluidez.

Conclusión

Un llenado insuficiente del molde provoca defectos como disparos cortos, superficies rugosas y desviaciones dimensionales. La optimización de los parámetros de diseño y proceso puede mejorar la calidad del producto en el moldeo por inyección.

-

Obtenga más información sobre la optimización de los sistemas de canales para mejorar el flujo de plástico en los moldes. ↩

-

Descubra cómo ajustar las temperaturas puede mejorar la fluidez del plástico durante el moldeo. ↩

-

Descubra cómo la optimización de los sistemas de canales puede mejorar el flujo de plástico y reducir los defectos. ↩

-

Descubra técnicas estratégicas de diseño de puertas que mejoran la eficiencia del llenado de moldes. ↩

-

Aprenda formas efectivas de mejorar los sistemas de escape, previniendo problemas de contrapresión. ↩

-

Comprender el impacto del llenado insuficiente en la calidad y el rendimiento del producto. ↩

-

Descubra cómo elegir materiales con mejores propiedades de flujo puede prevenir defectos de disparo corto. ↩

-

Descubra cómo los aditivos mejoran la fluidez y reducen la rugosidad de la superficie. ↩

-

Explore cómo la elección adecuada de materiales previene las desviaciones dimensionales. ↩