¿Alguna vez has sentido la frustración de que las inyecciones cortas interrumpan tu flujo de trabajo? Es un problema común en el moldeo por inyección, pero por suerte existen métodos probados para solucionarlo.

Para corregir los disparos cortos en el moldeo por inyección, evalúe la tasa de flujo de fusión ( MFR ) del plástico, mejore el diseño del molde y ajuste la configuración del proceso de moldeo para obtener resultados efectivos.

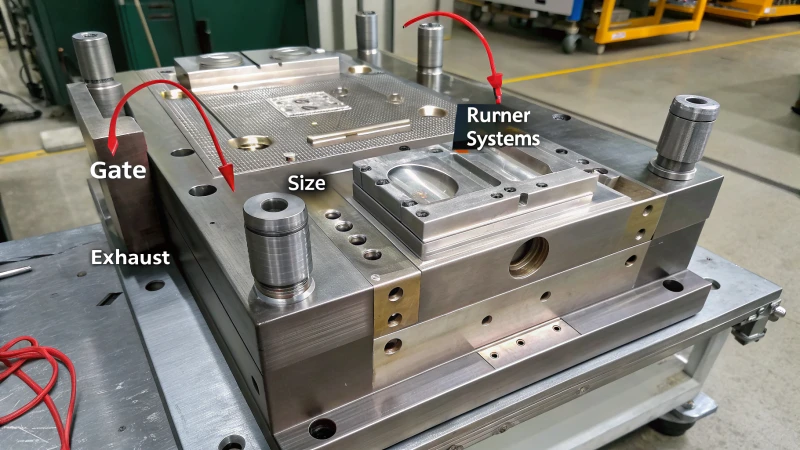

Recuerdo la primera vez que me topé con inyecciones cortas: fue una pesadilla de prueba y error. A medida que profundizaba, me di cuenta de la importancia de comprender los materiales. Por ejemplo, ajustar el índice de fluidez o incluso reemplazar materiales con un índice de fluidez puede marcar una gran diferencia. Y no olvidemos la optimización del diseño del molde. Aumentar el tamaño de la entrada y mejorar los sistemas de canales fueron revolucionarios para mí. Además, experimentar con la presión de inyección y la temperatura del molde me dio el control necesario para minimizar los defectos. La experiencia me enseñó que, a veces, un pequeño ajuste aquí y allá puede generar mejoras importantes en la eficiencia de la producción.

La optimización del diseño del molde reduce las inyecciones cortas.Verdadero

El diseño mejorado del molde garantiza el llenado completo de la cavidad.

Ignorar la tasa de flujo de fusión resuelve los disparos cortos.FALSO

La tasa de flujo de fusión afecta qué tan bien el plástico llena el molde.

- 1. ¿Cómo afectan las propiedades de los materiales plásticos a los tiros cortos?

- 2. ¿Cómo pueden los cambios en el diseño del molde evitar inyecciones cortas?

- 3. ¿Cómo se pueden optimizar los parámetros del proceso de moldeo por inyección?

- 4. ¿Por qué es crucial controlar la temperatura del molde para evitar inyecciones cortas?

- 5. ¿Cómo mejoran los aditivos el flujo de material?

- 6. Conclusión

¿Cómo afectan las propiedades de los materiales plásticos a los tiros cortos?

¿Alguna vez te has preguntado por qué algunos moldes de inyección no se llenan correctamente? Analicemos cómo las propiedades de los materiales plásticos pueden determinar el éxito o el fracaso de tu proceso de moldeo.

Las propiedades de los materiales plásticos, como el índice de fluidez y la sensibilidad térmica, son cruciales para evitar inyecciones cortas en el moldeo por inyección. Un alto (MFR) y un control preciso de la temperatura mejoran la fluidez del plástico, minimizando los defectos.

Índice de fluidez de fusión ( MFR )

Piense en el índice de fluidez ( MFR ) como el jarabe en un panqueque: debe extenderse a la perfección. Un MFR es como un jarabe frío: no fluye bien, lo que provoca esas molestas inyecciones cortas. He tenido bastantes frustraciones con materiales que simplemente no cooperaban. Imagínese esto: trabajando hasta altas horas de la noche intentando mejorar la fluidez de un composite resistente, ya sea cambiando a una MFR o ajustando su pretratamiento, como el secado.

El índice de fluidez ( MFR ) es un factor clave para determinar la capacidad de un material para fluir durante el proceso de moldeo por inyección . Un MFR indica una fluidez deficiente, lo que resulta en inyecciones cortas. Por ejemplo, los compuestos con alto contenido de relleno suelen tener un MFR . Considere reemplazarlos con materiales que ofrezcan un MFR o pretratarlos con métodos de secado para mejorar la fluidez.

Sensibilidad a la temperatura

¿Has notado alguna vez cómo algunos plásticos se comportan como divas, exigiendo la temperatura ideal para su rendimiento? El policarbonato, por ejemplo, necesita ser tratado con altas temperaturas para evitar esos temidos disparos cortos. Recuerdo un proyecto en el que tuvimos que controlar meticulosamente las temperaturas para asegurarnos de que se mantuvieran dentro de un rango ideal, como si estuviéramos horneando un suflé perfecto.

Ciertos plásticos, como el policarbonato (PC), requieren rangos de temperatura específicos para una fluidez óptima. Un control inadecuado de la temperatura puede resultar en inyecciones cortas. Asegurarse de que el material se mantenga dentro de su rango de temperatura de procesamiento es crucial para mantener sus propiedades de flujo.

| Material | Temperatura óptima |

|---|---|

| policarbonato | Alto |

| Poliestireno | 30°C a 50°C |

Optimización de la formulación de materiales

Añadir lubricantes o plastificantes es como darle a tu material un tratamiento de spa: mejora su fluidez. Una vez experimenté con poliformaldehído (POM), añadiendo la cantidad justa de lubricante para facilitar su fusión en cada rincón. Pero cuidado, un exceso de mimos puede alterar otras características cruciales.

Mejorar la formulación añadiendo lubricantes o plastificantes puede mejorar la fluidez. Por ejemplo, añadir lubricantes al poliformaldehído (POM) reduce su viscosidad en estado fundido, lo que facilita el llenado de cavidades y reduce las inyecciones cortas. Sin embargo, un exceso de aditivos podría afectar negativamente otras propiedades del producto.

Aplicaciones prácticas

En la práctica, todo se reduce al equilibrio, como caminar por la cuerda floja. Aumentar la velocidad de inyección ayudó en algunos casos, pero planteó desafíos como la expulsión de la masa fundida. De igual manera, presiones de inyección más altas llenaron mejor las cavidades, pero conllevaron el riesgo de crear bordes salientes.

En la práctica, ajustar estas propiedades requiere un equilibrio delicado. Por ejemplo, aumentar la velocidad de inyección 2 puede ser útil, pero es crucial para evitar defectos como la expulsión de la masa fundida. De igual manera, una mayor presión de inyección puede facilitar el llenado de la cavidad, pero puede generar otros problemas, como bordes salientes.

Gestionar estos factores eficazmente puede transformar su línea de producción, reduciendo las piezas cortas y mejorando la calidad del producto. Es como dominar un baile complejo donde cada paso importa. Al comprender y ajustar cada aspecto, puede optimizar realmente su proceso de moldeo por inyección, garantizando que sus productos siempre salgan perfectos.

Un MFR bajo en los plásticos da lugar a más disparos cortos.Verdadero

Un MFR bajo indica un flujo deficiente, lo que aumenta la probabilidad de disparos cortos.

La adición de lubricantes al POM aumenta su viscosidad de fusión.FALSO

Los lubricantes reducen la viscosidad del material fundido, mejorando la fluidez y reduciendo los disparos cortos.

¿Cómo pueden los cambios en el diseño del molde evitar inyecciones cortas?

¿Alguna vez has sentido la frustración de lidiar con moldes incompletos? Yo también he pasado por eso, pero no te preocupes: tengo consejos prácticos que te ayudarán a evitar esas molestas inyecciones cortas en tu proceso de moldeo por inyección.

Evite inyecciones cortas ajustando el tamaño y la ubicación de la compuerta, mejorando los sistemas de canales y refinando el diseño de escape del molde para mejorar el flujo de plástico y reducir los llenados incompletos.

Comprender el papel del diseño de puertas

Optimización del tamaño de la puerta:

Recuerdo la primera vez que me di cuenta del impacto del tamaño de la compuerta. ¡Fue como abrir una compuerta, literalmente! Al aumentar una compuerta de precisión de 0,5 mm a 0,8 mm, noté una mejora drástica en el flujo. Es como darle al plástico fundido una vía rápida.

| Parámetro de puerta | Antes | Después |

|---|---|---|

| Tamaño (mm) | 0.5 | 0.8 |

Ajuste de la ubicación de la puerta:

¿Alguna vez has intentado verter agua en una botella con el cuello diminuto? Eso es lo que se siente cuando las compuertas están mal colocadas. Aprendí a colocar las compuertas cerca de secciones de paredes delgadas para asegurar un flujo uniforme, especialmente en formas complejas.

Mejora de los sistemas de corredores

Aumento del diámetro del corredor:

Una vez tuve problemas con un moho persistente, y descubrí que simplemente aumentar el diámetro del canal de 4 mm a 6 mm marcaba la diferencia. Es como cambiar una manguera de jardín por una de incendios: un flujo más fluido y rápido.

Pulido de superficies:

Pulir canales puede parecer tedioso, pero créanme, vale la pena. Las superficies lisas reducen la fricción, lo que permite que la masa fundida fluya como una máquina bien engrasada, especialmente en sistemas de canales calientes.

Mejora del diseño del escape del molde

Implementación de ranuras de escape:

He visto innumerables veces cómo el aire atrapado en los moldes causaba estragos. Añadir ranuras de escape, como una de 0,02 a 0,05 mm en las superficies de separación, permite que el aire escape eficazmente. Es como darle a tu molde un respiro de aire fresco.

| Función de escape | Descripción |

|---|---|

| Profundidad de ranura (mm) | 0.02 – 0.05 |

| Colocación | Superficie de separación |

| Consideración material | Acero permeable al aire |

Aspectos materiales:

Comprender las propiedades del material 3 es fundamental. Una vez, cambié un material con bajo MFR por uno con mayor fluidez y el llenado del molde fue como la noche y el día.

Proceso de moldeo por inyección:

Equilibrar la presión de inyección 4 y la velocidad es complicado. Aprendí a las malas que demasiada presión puede provocar defectos, mientras que muy poca no llena la cavidad. Encontrar el punto óptimo es crucial.

Control de temperatura del molde:

Para materiales como el PS, aumentar la temperatura del molde de 30 °C a 50 °C funcionó de maravillas para mí, mejorando el flujo de fusión y reduciendo drásticamente las inyecciones cortas.

Al abordar estratégicamente estos elementos, puede minimizar las inyecciones cortas de manera efectiva en sus procesos de moldeo por inyección, tal como lo hice yo en mi experiencia.

Aumentar el tamaño de la puerta reduce los tiros cortos.Verdadero

Las compuertas más grandes mejoran el flujo de plástico, disminuyendo los riesgos de disparos cortos.

Los canales más gruesos aumentan la resistencia a la fusión.FALSO

Los canales más gruesos reducen la resistencia, mejorando la distribución del material fundido.

¿Cómo se pueden optimizar los parámetros del proceso de moldeo por inyección?

¿Alguna vez te has preguntado cómo algunos productos salen perfectos mientras que otros tienen defectos molestos? Me ha pasado: ¡modificar la configuración del moldeo por inyección puede hacer maravillas!

Para optimizar el moldeo por inyección, ajuste el índice de flujo de fusión, el tamaño de la compuerta y la velocidad de inyección mientras se concentra en las propiedades del material y el diseño del molde para mejorar la calidad y la eficiencia del producto.

Comprender las propiedades de los materiales

En mis inicios en el moldeo por inyección, aprendí a las malas que es crucial conocer a fondo las propiedades del material . En una ocasión, trabajaba con un material compuesto y me topaba con obstáculos constantes con las inyecciones cortas. Resultó que el índice de fluidez ( MFR ) era demasiado bajo. Tras investigar y experimentar un poco, descubrí que el pretratamiento del material, como el secado, podía marcar la diferencia, especialmente en materiales sensibles a la humedad como el nailon.

La sensibilidad a la temperatura es otro aspecto al que presto mucha atención. He notado que materiales como el policarbonato necesitan temperaturas más altas para fluir con fluidez; de lo contrario, se obtienen rellenos incompletos. Son estos matices los que me mantienen alerta, recordándome constantemente que debo mantenerme dentro del rango de temperatura adecuado.

Ajuste fino del diseño de moldes

Diseño de puerta

- Tamaño y ubicación: Aumente el tamaño de la compuerta si es demasiado pequeña para evitar un flujo insuficiente. Colocarla estratégicamente también es clave; en este caso, colocarla cerca de las secciones más delgadas funcionó de maravilla.

Sistema de corredores

- Diámetro y calidad de la superficie: Optimizar el sistema de canales puede parecer como ajustar un motor. He descubierto que los canales más gruesos pueden reducir drásticamente la resistencia, lo que permite un flujo de masa fundida más uniforme. Pulir estos canales ayuda aún más, minimizando la fricción y mejorando la transferencia de calor.

| Aspecto | Estrategia de optimización |

|---|---|

| Tamaño de la puerta | Aumente el diámetro para un mejor flujo de fusión |

| Diámetro del corredor | Utilice corredores más gruesos para minimizar la resistencia |

| Calidad de la superficie del corredor | Pulir para disminuir la fricción y mejorar la transferencia de calor |

Ajuste de parámetros del proceso

Presión y velocidad de inyección

Equilibrar la presión y la velocidad de inyección puede parecer una tarea errática. Demasiada presión puede provocar defectos como bordes salientes. Pero la cantidad adecuada puede ayudar a rellenar esas cavidades de forma rápida y eficaz. Recuerdo cuando aumentamos la presión de 50 MPa a 70 MPa en un proyecto: era estresante observar los defectos, pero increíblemente gratificante cuando todo encajaba.

Control de temperatura del molde

Aumentar la temperatura del molde ha sido un punto de inflexión para mí, especialmente con materiales como el poliestireno, que tienen dificultades para fluir. Es sorprendente cómo un simple ajuste de temperatura puede transformar la calidad del llenado de una cavidad, reduciendo problemas como las inyecciones cortas.

Importancia del diseño del escape

He aprendido la importancia de un diseño de escape adecuado mediante ensayo y error. Sin una ventilación adecuada, la acumulación de aire puede causar grandes problemas. Implementar ranuras de escape o usar materiales permeables al aire en puntos estratégicos garantiza un flujo de aire uniforme durante el proceso de moldeo .

Con cada proyecto, descubro nuevas formas de refinar estos parámetros, apuntando siempre a una mejor eficiencia y calidad en mis esfuerzos de moldeo por inyección.

Aumentar el tamaño de la compuerta mejora el flujo de fusión en el moldeo por inyección.Verdadero

Las compuertas más grandes permiten una mejor distribución de la masa fundida, mejorando el flujo.

Las temperaturas de molde más altas reducen las inyecciones cortas en poliestireno.Verdadero

El aumento de temperatura mejora la distribución del material fundido, reduciendo los disparos cortos.

¿Por qué es crucial controlar la temperatura del molde para evitar inyecciones cortas?

Imagine la frustración de invertir tiempo y esfuerzo en crear un producto solo para descubrir que tiene fallas debido a algo tan simple como el control de la temperatura.

El control de la temperatura del molde es vital en el moldeo por inyección para mantener la fluidez del material, garantizando un llenado uniforme del molde y una viscosidad constante, reduciendo así el riesgo de inyecciones cortas.

El papel de la temperatura del molde en la fluidez del material

Recuerdo los inicios de mi carrera, cuando pasaba por alto la importancia de la temperatura del molde. Pensaba que era solo un detalle menor. ¡Me equivoqué muchísimo! Aprendí rápidamente que la temperatura del molde afecta la fluidez del material. Cuando es la adecuada, materiales como el poliestireno se deslizan con facilidad por cada rincón del molde, minimizando las inyecciones cortas.

Por ejemplo, una vez que aumenté la temperatura del molde de 30 °C a 50 °C en un proyecto, la mejora en la fluidez fue notable, casi como la noche y el día. Este pequeño ajuste marcó una gran diferencia al evitar esos molestos de inyección corta .

Impacto en las propiedades del material

Cada material tiene sus peculiaridades, y el policarbonato es uno de esos materiales que necesita un poco más de calor para funcionar correctamente. He visto cómo una temperatura más alta puede hacer que fluya suavemente en formas complejas sin causar disparos cortos.

El índice de fluidez ( MFR ) es otro factor a tener en cuenta. He comprobado que ajustar la temperatura del molde o incluso añadir una pizca de lubricante puede marcar la diferencia en materiales con bajo MFR .

Consideraciones de diseño de moldes

La temperatura no es el único factor en este juego. El diseño de las compuertas y los sistemas de canales son igualmente cruciales. Aprendí desde el principio que a veces es necesario pulirlos un poco o ajustar su tamaño para facilitar el flujo de la masa fundida.

A continuación se muestra una tabla sencilla que resume los aspectos de diseño:

| Aspecto de diseño | Recomendación |

|---|---|

| Tamaño de la puerta | Aumentar el diámetro |

| Diámetro del corredor | Pulir superficies |

Estos ajustes, combinados con el control de la temperatura del molde, ayudan a garantizar una distribución eficiente de la masa fundida 8 .

Consejos prácticos para optimizar la temperatura del molde

En mi experiencia, usar controladores de temperatura de moldes es revolucionario. Mantienen las temperaturas estables, asegurando que todo funcione a la perfección. También controlo los factores ambientales que podrían alterar las temperaturas.

Comprender estos elementos me ha ayudado a reducir defectos y mejorar la calidad del producto. Suelo recomendar explorar diferentes opciones de controladores de temperatura del molde 9 para obtener una mejor comprensión.

Aumentar la temperatura del molde mejora la fluidez del material.Verdadero

Las temperaturas más altas del molde disminuyen la viscosidad del plástico, mejorando la fluidez.

El policarbonato requiere temperaturas de molde más bajas para lograr una buena fluidez.FALSO

El policarbonato necesita temperaturas más altas para lograr una fluidez adecuada.

¿Cómo mejoran los aditivos el flujo de material?

Los aditivos pueden ser la salsa secreta en la fabricación, convirtiendo un potencial dolor de cabeza en una tarea tranquila.

Los aditivos mejoran el flujo de material al reducir la viscosidad, aumentar la estabilidad térmica y facilitar la liberación del molde, optimizando la eficiencia de fabricación y garantizando una alta calidad del producto.

Comprensión de los aditivos en el procesamiento de materiales

Recuerdo cuando me adentré por primera vez en el mundo de la fabricación, admirando las líneas de montaje. Era como una máquina gigantesca y bien engrasada, y los aditivos eran los héroes anónimos tras bambalinas. Modifican las propiedades de los materiales para facilitar su procesamiento. Por ejemplo, al reducir la viscosidad 10 , hacen que los materiales sean manejables, especialmente en algo tan complejo como el moldeo por inyección.

Tipos de aditivos y sus funciones

Cuando comencé a aprender sobre aditivos, sentí que estaba descubriendo una caja de herramientas con infinitas posibilidades:

- Lubricantes : Piense en ellos como el aceite del motor de su automóvil. Minimizan la fricción, asegurando un flujo de material más fluido.

- Plastificantes : Estos son como el yoga para los materiales: mejoran la flexibilidad para ayudar a que las cosas se muevan con mayor fluidez.

- Estabilizadores térmicos : Mantienen todo estable, incluso cuando las temperaturas fluctúan.

| Tipo de aditivo | Función primaria |

|---|---|

| Lubricantes | Reducir la fricción |

| Plastificantes | Mejorar la flexibilidad |

| Estabilizadores | Mantener la estabilidad térmica |

Influencia en los aspectos del material plástico

En el sector de los plásticos, conocer el índice de fluidez ( MFR ) es fundamental. Recuerdo la primera vez que comprendí su importancia; fue como alcanzar un nuevo nivel en la comprensión de la ciencia de los materiales. Si el MFR es demasiado bajo, los materiales podrían no fluir correctamente, lo que provoca problemas como inyecciones cortas. Los lubricantes en el poliformaldehído 11 pueden hacer maravillas al reducir la viscosidad del material fundido.

Consideraciones de diseño de moldes

Un diseño de molde adecuado es como preparar el escenario para una actuación. Complementa a la perfección el uso de aditivos, garantizando que los materiales fluyan sin problemas en cada rincón. Realizar pequeños ajustes, como aumentar el tamaño de la compuerta u optimizar su ubicación, puede prevenir defectos.

Aplicaciones prácticas en la industria

Trabajar en industrias que fabrican componentes plásticos complejos es como ser un artista con una paleta de materiales. Con la combinación adecuada de diseño de moldes y aditivos como plastificantes 12 , la producción se vuelve eficiente y la calidad se dispara.

Equilibrar el uso de aditivos con las modificaciones del proceso garantiza que los materiales conserven su integridad y fluyan sin problemas por las líneas de producción. Este conocimiento es indispensable para personas como Jacky, de nuestro público objetivo: diseñadores e ingenieros de productos en el sector de la fabricación. Explorar cómo los diferentes aditivos impactan el procesamiento 13 ofrece una visión más profunda de sus diversas aplicaciones.

Los lubricantes reducen la fricción en el procesamiento de materiales.Verdadero

Los lubricantes son aditivos que reducen la fricción, lo que ayuda a que el material fluya más suavemente.

Los plastificantes disminuyen la flexibilidad de los materiales.FALSO

Los plastificantes aumentan la flexibilidad, mejorando el flujo de materiales en el procesamiento.

Conclusión

Este artículo explora soluciones efectivas para prevenir inyecciones cortas en el moldeo por inyección mediante la optimización de las propiedades del material, el diseño del molde y los parámetros de procesamiento para mejorar la calidad y la eficiencia del producto.

-

Este enlace explica la importancia del índice de fluidez en los procesos de moldeo y ofrece información para optimizar el flujo de material. ↩

-

Descubra cómo ajustar la velocidad de inyección puede reducir las inyecciones cortas manteniendo la calidad del producto a través de este enlace. ↩

-

Comprender cómo afecta la MFR al flujo de material puede guiarlo en la selección o el tratamiento de materiales para un mejor rendimiento. ↩

-

Saber cómo ajustar la presión ayuda a garantizar el llenado completo del molde sin causar otros defectos. ↩

-

Comprender las propiedades de los materiales ayuda a elegir los materiales adecuados y optimizar su rendimiento en los procesos de moldeo. ↩

-

Un diseño de escape adecuado garantiza que el aire se expulse de manera eficiente, lo que reduce los defectos y mejora la calidad del producto. ↩

-

Aprenda sobre la relación entre la temperatura del molde y las inyecciones cortas para optimizar su proceso de moldeo. ↩

-

Descubra cómo el ajuste del tamaño de la compuerta puede mejorar la distribución de la masa fundida y prevenir defectos. ↩

-

Explore los controladores mejor calificados para mantener temperaturas óptimas del molde y mejorar la calidad del producto. ↩

-

Descubra cómo los aditivos reducen eficazmente la viscosidad, mejorando el flujo de material para un mejor procesamiento. ↩

-

Conozca la interacción del poliformaldehído con los lubricantes para reducir la viscosidad y mejorar el llenado del molde. ↩

-

Comprenda cómo los plastificantes mejoran la flexibilidad del material, ayudando a un procesamiento más fluido. ↩

-

Descubra los efectos de diferentes aditivos en las propiedades de los materiales durante los procesos de fabricación. ↩