Siempre me ha fascinado cómo el moldeo por inyección da vida a los diseños.

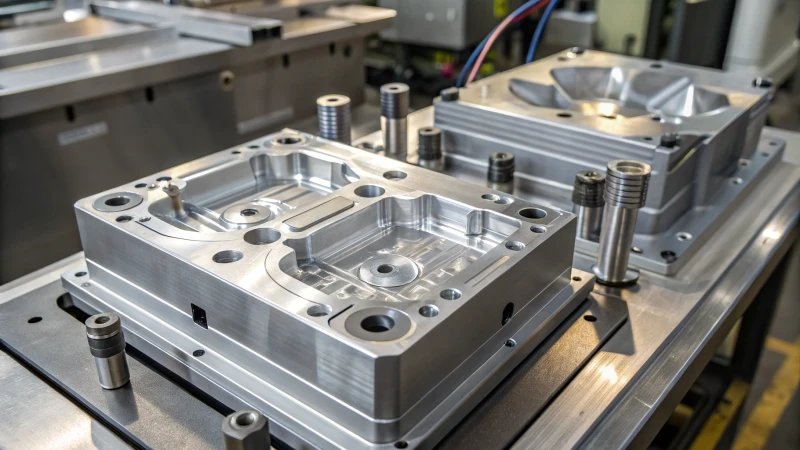

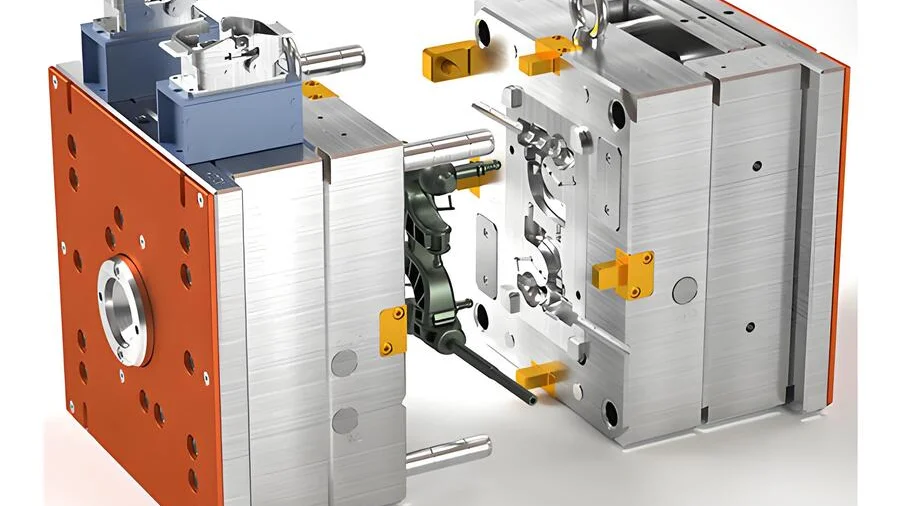

El sistema de expulsión en el moldeo por inyección utiliza pasadores o placas para retirar de forma suave y eficiente las piezas enfriadas del molde, evitando daños.

Recuerdo la primera vez que vi un sistema de expulsión en acción; fue como ver a un mago en acción. Aunque parezca sencillo, la precisión y la eficiencia de este sistema son cruciales. No solo afectan la rapidez con la que se fabrican las piezas, sino también su calidad. Cada componente del sistema desempeña un papel vital para garantizar que cada producto cumpla con los más altos estándares, lo cual me parece realmente impresionante. Exploremos estos componentes y entendamos por qué esta parte del moldeo por inyección es tan indispensable.

Los pasadores expulsores extraen piezas de los moldes durante el moldeo por inyección.Verdadero

Los pasadores eyectores se utilizan para empujar la pieza terminada fuera del molde.

El sistema de expulsión afecta únicamente a la fase de enfriamiento del moldeo.FALSO

El sistema eyector se utiliza después de la fase de enfriamiento para retirar las piezas.

- 1. ¿Cuáles son los componentes clave de un sistema eyector?

- 2. ¿Cómo funcionan los pasadores eyectores en el diseño de moldes?

- 3. ¿Por qué es crucial el enfriamiento en el proceso de eyección?

- 4. ¿Cómo se pueden prevenir fallas en el sistema de eyección?

- 5. ¿Cuáles son las últimas innovaciones en tecnología de sistemas eyectores?

- 6. ¿Cómo afecta la eficiencia del sistema eyector a los costos de producción?

- 7. Conclusión

¿Cuáles son los componentes clave de un sistema eyector?

Como alguien a quien siempre le ha fascinado el funcionamiento de las cosas, los sistemas de eyección me han parecido una maravilla de la ingeniería. Estos sistemas desempeñan un papel crucial en diversas industrias, garantizando la fluidez de los procesos. Pero ¿cuáles son exactamente los componentes que los hacen funcionar?

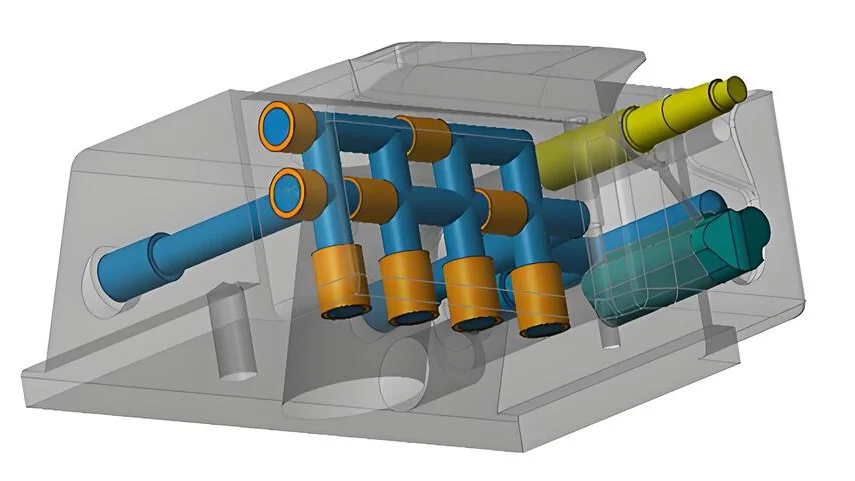

Un sistema eyector consta de una boquilla motriz, una cámara de succión, una cámara de mezcla y un difusor, que juntos convierten la energía de presión en energía de velocidad para facilitar el movimiento del fluido.

Boquilla motriz

Si hay una parte de un sistema eyector 1 que me acelera el corazón, es la boquilla motriz. Piénsalo como el motor de la operación. Toma fluido motriz a alta presión y lo transforma en un chorro de alta velocidad, creando una zona de baja presión que atrae el fluido de succión. Recuerdo que quedé fascinado la primera vez que vi este proceso en acción.

- Material : Generalmente fabricado en acero inoxidable por su resistencia.

- Diseño : A menudo son necesarios diseños personalizados para satisfacer necesidades operativas específicas.

Cámara de succión

La cámara de succión actúa como el anfitrión en esta configuración, dando paso al fluido secundario. Su función es vital, ya que canaliza este fluido hacia el sistema, con la ayuda de la zona de baja presión creada por la boquilla motriz.

- Función : Facilita la entrada suave del fluido de succión.

- Consideraciones : El tamaño adecuado es fundamental para el rendimiento, algo que aprendí a las duras penas en un proyecto una vez.

Cámara de mezcla

Ahora, imagine la cámara de mezcla como un mercado dinámico donde los fluidos convergen y se mezclan. Aquí se igualan las velocidades y presiones, y es fundamental para garantizar un funcionamiento eficiente.

- Función : Asegura una mezcla eficaz de fluidos.

- Impacto : Influye directamente en la eficiencia general del eyector.

Difusor

Finalmente, tenemos el difusor. Es como una suave desaceleración al final de un recorrido rápido, que convierte la velocidad en energía de presión para que el eyector pueda descargar el fluido eficazmente.

- Mecanismo : aumenta gradualmente el área de la sección transversal.

- Resultado : Recupera la energía de presión perdida previamente.

Consideraciones sobre materiales y diseño

La elección de los materiales y las especificaciones de diseño para cada componente es crucial para optimizar el rendimiento 2 Ya sea acero inoxidable para la resistencia a la corrosión o diseños personalizados para cumplir con los diferentes estándares de la industria, estas decisiones influyen significativamente en el rendimiento.

| Componente | Material | Función |

|---|---|---|

| Boquilla motriz | Acero inoxidable | Convierte la energía de presión en energía de velocidad |

| Cámara de succión | Varios metales | Canaliza fluido secundario |

| Cámara de mezcla | Aceros aleados | Mezcla fluidos motrices y de succión |

| Difusor | Compuesto | Recupera energía de presión |

Al comprender estos componentes, he visto de primera mano cómo las industrias pueden optimizar sus procesos de forma eficiente y sostenible. Si desea profundizar en su comprensión, le recomiendo profundizar en estas consideraciones de rendimiento 3 .

La boquilla motriz está hecha de acero inoxidable.Verdadero

El acero inoxidable se elige por su durabilidad y resistencia a la corrosión.

El difusor aumenta la velocidad del fluido en un sistema eyector.FALSO

El difusor ralentiza el fluido y convierte la velocidad nuevamente en presión.

¿Cómo funcionan los pasadores eyectores en el diseño de moldes?

Imagina la emoción de ver tu diseño cobrar vida, ¡y que se quede atascado en el molde! Los pasadores eyectores son los héroes anónimos que evitan este problema en el diseño de moldes.

Los pasadores expulsores en el diseño del molde facilitan la extracción de la pieza después del enfriamiento al aplicar una fuerza precisa para evitar que se adhiera, lo que garantiza una expulsión suave sin deformación del producto.

El papel de los pasadores eyectores en el diseño de moldes

Recuerdo mi primer gran proyecto de diseño de moldes y cómo subestimé la función de esos diminutos pines expulsores. Era como intentar hornear un pastel y olvidarse del polvo para hornear: todo parecía estar bien hasta que no lo estuvo. Afortunadamente, aprendí que estos pines son cruciales en el moldeo por inyección 4 . Expulsan físicamente la pieza enfriada fuera del molde, y su ubicación y tipo pueden determinar la integridad del producto final.

Tipos de pasadores eyectores

Piensa en los expulsores como las diferentes espátulas de tu cocina: cada una tiene una función única. Aquí tienes algunos tipos:

| Tipo | Descripción |

|---|---|

| Alfiler recto | Pasador estándar utilizado para fines generales. |

| Pasador de paso | Se utiliza para piezas que requieren múltiples diámetros. |

| Pasador de cuchilla | Ideal para productos de paredes delgadas que son difíciles de expulsar. |

Elegir el pasador correcto es como elegir la herramienta adecuada para el diseño del molde 5 : es esencial.

Mejores prácticas para el uso de pasadores eyectores

Con el tiempo, he aprendido algunos trucos para que todo funcione sin problemas:

- Colocación correcta: coloque los pasadores correctamente para evitar distorsionar las piezas.

- Selección de materiales: elegir materiales como acero endurecido puede ahorrarnos muchos dolores de cabeza en el futuro.

- Mantenimiento: El mantenimiento regular puede prevenir el desgaste que podría provocar defectos.

Estas prácticas garantizan que el sistema de expulsión funcione sin problemas, contribuyendo a obtener un producto final de alta calidad.

Solución de problemas comunes

Incluso con la mejor planificación, las cosas pueden salir mal. He tenido varias piezas atascadas o con marcas y deformidades:

- Piezas atascadas: asegúrese de que una lubricación y alineación adecuadas pueden resolver estos problemas.

- Marcas o deformaciones: el uso de un área de contacto del pasador más grande puede distribuir la presión de manera más uniforme.

Abordar estos 6 problemas comunes desde el principio puede aumentar la eficiencia de la producción y reducir el desperdicio. Se trata de aprender de la experiencia y hacer pequeños ajustes que tienen un gran impacto.

Los pasadores expulsores son esenciales en el moldeo por inyección.Verdadero

Los pasadores expulsores empujan físicamente la pieza fuera del molde, lo cual es crucial para la liberación.

Los pasadores de cuchilla se utilizan para productos de paredes gruesas.FALSO

Los pasadores de cuchilla están diseñados para productos de paredes delgadas que son difíciles de expulsar.

¿Por qué es crucial el enfriamiento en el proceso de eyección?

¿Alguna vez te has preguntado por qué la refrigeración es tan importante en el moldeo por inyección?

El enfriamiento garantiza que la pieza moldeada mantenga su forma y tamaño durante la expulsión, evitando defectos como deformaciones o contracciones. La clave está en gestionar eficazmente la temperatura y el tiempo de ciclo para lograr una calidad constante.

Entendiendo la etapa de enfriamiento

En el proceso de moldeo por inyección 7 , el enfriamiento no es solo un tiempo de inactividad; es un paso crucial donde la creación se materializa. Esta etapa implica reducir la temperatura de la pieza moldeada para que sea lo suficientemente firme como para expulsarla sin distorsión.

Efectos de un enfriamiento ineficaz

Recuerda alguna vez que te apresuraste a glasear un pastel antes de que se enfriara por completo. Terminó hecho un desastre pegajoso, ¿verdad? Eso es lo que pasa cuando el enfriamiento falla en el moldeo. Las piezas pueden deformarse o encogerse porque las temperaturas no son uniformes en todo el molde. Es vital que el enfriamiento sea uniforme para que todo quede tal como lo imaginaste.

| Tipo de defecto | Causa | Solución |

|---|---|---|

| Pandeo | Enfriamiento desigual | Optimizar los canales de refrigeración |

| Contracción | Caída excesiva de temperatura | Ajustar el tiempo del ciclo |

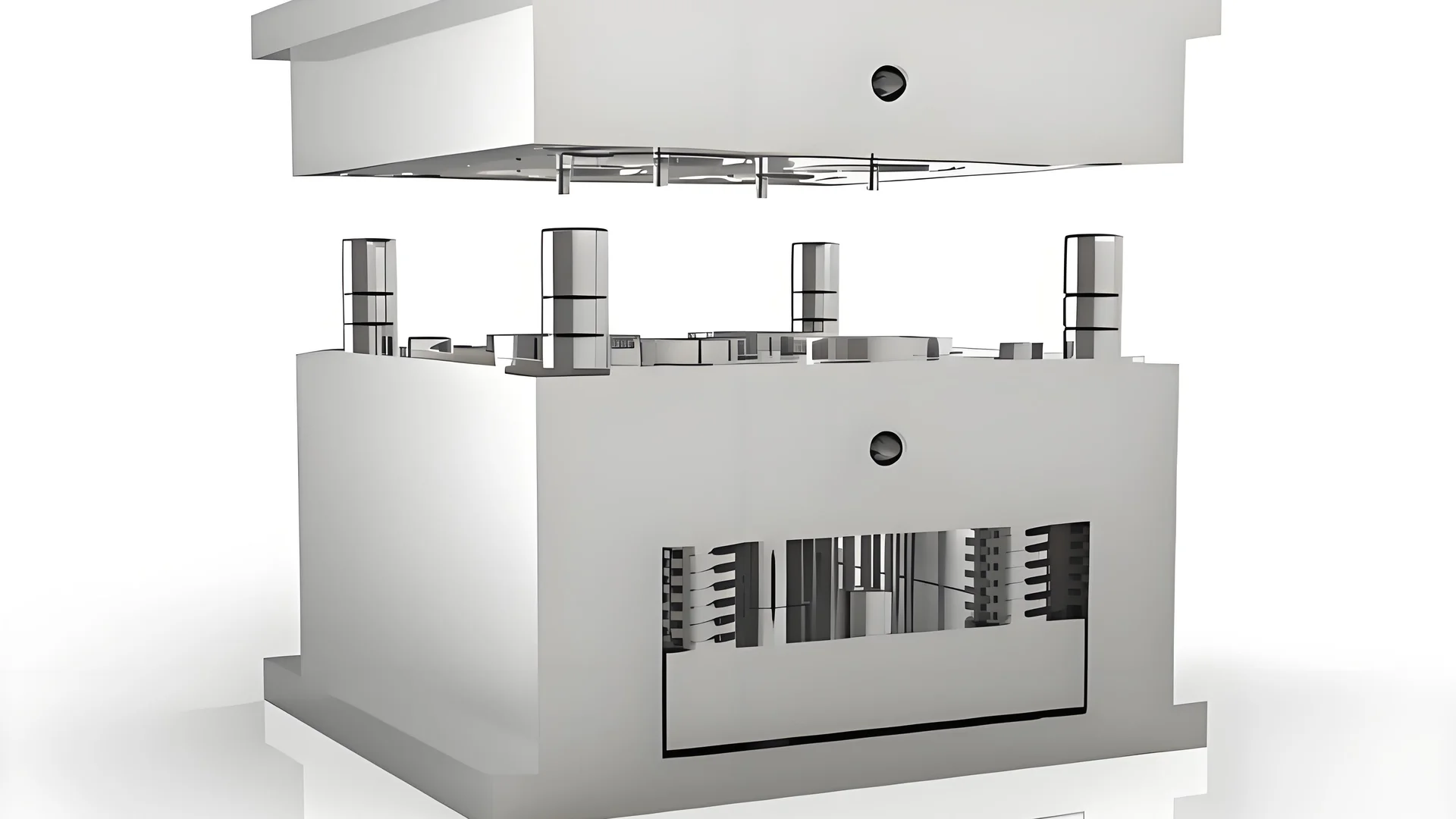

Sistemas de refrigeración en uso

¿Recuerdas esos toboganes de agua de la infancia? Los sistemas tradicionales de refrigeración por agua son muy parecidos: de eficacia comprobada, pero a veces no funcionan en todos los puntos adecuados en un molde complejo. Luego está la refrigeración conformal, una tecnología de vanguardia con canales impresos en 3D para un control perfecto. Es como cambiar una manguera de jardín por un sistema de riego.

- Refrigeración a base de agua:

- Ventajas: Rentable y ampliamente utilizado.

- Contras: Puede que no proporcione un enfriamiento uniforme en moldes complejos.

- Enfriamiento conforme:

- Ventajas: Control de temperatura mejorado y tiempo de ciclo reducido.

- Contras: Mayor coste inicial y complejidad.

Innovaciones en tecnología de refrigeración

¿Alguna vez has deseado tener superpoderes como ver a través de las paredes? Pues bien, algunas de las tecnologías de refrigeración actuales ofrecen a los diseñadores esa ventaja. Con sensores que registran las temperaturas en tiempo real, es como tener visión de rayos X para tus moldes, garantizando que cada rincón esté perfectamente refrigerado.

Implicaciones para los diseñadores de moldes

Para diseñadores de moldes como yo, comprender la función del enfriamiento es como tener un arma secreta en la caja de herramientas. Al adoptar técnicas avanzadas, no solo mejoramos la calidad, sino que también reducimos costos. Conocer estas estrategias nos ayuda a adaptar nuestros enfoques a las necesidades de cada proyecto, lo que nos permite mantenernos a la vanguardia en este campo en constante evolución.

El enfriamiento evita que las piezas moldeadas se deformen.Verdadero

Un enfriamiento efectivo garantiza una temperatura uniforme, evitando deformaciones.

El enfriamiento conforme es menos efectivo que el enfriamiento a base de agua.FALSO

El enfriamiento conforme ofrece un mejor control de la temperatura que los métodos tradicionales.

¿Cómo se pueden prevenir fallas en el sistema de eyección?

Cada vez que falla un sistema de expulsión, recuerdo el caos que puede desatar en una línea de producción. Pero con las estrategias adecuadas, estas interrupciones pueden evitarse.

Evite fallas en el sistema de expulsión con mantenimiento regular, alineación adecuada, materiales de alta calidad, programas de mantenimiento predictivo y capacitación integral del operador.

Entendiendo las causas fundamentales

Antes de poder prevenir eficazmente las fallas del sistema de expulsión, tuve que profundizar en comprender por qué ocurren. Las causas comunes incluyen problemas de desalineación 9 , desgaste del material y prácticas de mantenimiento inadecuadas. Abordar estas áreas constituye la base para tomar medidas preventivas eficaces.

Mantenimiento e inspección regulares

Imagine llegar al trabajo todos los días sabiendo que su línea de producción está en perfectas condiciones. Esa tranquilidad se debe a un riguroso programa de mantenimiento. Las inspecciones regulares pueden detectar signos de desgaste antes de que provoquen problemas mayores. Considere crear una lista de verificación que los operadores deben seguir a diario:

| Componente | Frecuencia de comprobación | Acción |

|---|---|---|

| Patas | Semanalmente | Inspeccionar si hay desgaste |

| Platos | Mensual | Comprobar la alineación |

| Ballestas | Quincenal | Tensión de prueba |

Selección de materiales y control de calidad

Recuerdo la primera vez que vi fallar un componente por estar fabricado con materiales de baja calidad. Fue una costosa lección sobre la importancia de usar aleaciones de alta calidad que resistan la tensión sin agrietarse bajo presión. Realizar controles de calidad exhaustivos de los materiales entrantes previene fallas prematuras y prolonga la vida útil del equipo.

Capacitación y concientización del operador

La capacitación es un compromiso continuo. Una capacitación adecuada es fundamental, ya que los operadores deben estar atentos a las señales de posibles fallas y comprender la importancia de mantener la integridad del sistema. Los talleres periódicos garantizan que comprendan las señales de advertencia de posibles problemas y valoren la importancia de mantener la integridad del sistema.

Implementación de tecnologías de mantenimiento predictivo

He adoptado la tecnología para mantenerme a la vanguardia. El uso de tecnologías avanzadas, como de mantenimiento predictivo 11 , puede mejorar la protección contra fallos. Estos sistemas analizan los datos operativos para predecir cuándo podrían fallar los componentes, lo que permite realizar reparaciones o reemplazos proactivos.

Alineación correcta de los componentes

Es fundamental mantener una alineación correcta durante la instalación. Garantizar una alineación correcta minimiza la tensión en los sistemas de expulsión, lo que reduce el riesgo de fallos. Utilizar herramientas de alineación de precisión durante la instalación se ha convertido en mi recurso predilecto para garantizar una eficiencia operativa duradera.

Al integrar estas estrategias en mi flujo de trabajo, no solo he mejorado la fiabilidad de las líneas de producción, sino que también he minimizado las fallas inesperadas del sistema de expulsión. La combinación de métodos tradicionales con tecnología de vanguardia ofrece una sólida defensa contra los riesgos de tiempo de inactividad.

El mantenimiento regular reduce el riesgo de falla del sistema de expulsión.Verdadero

Los controles constantes y el reemplazo oportuno de componentes minimizan los riesgos de averías.

Los metales de alto grado aumentan la confiabilidad del sistema de expulsión.Verdadero

Los materiales de calidad soportan mejor la tensión, alargando la vida útil del equipo.

¿Cuáles son las últimas innovaciones en tecnología de sistemas eyectores?

¿Alguna vez te has preguntado cómo están evolucionando los sistemas de eyección para hacernos la vida más fácil y las industrias más eficientes?

Las innovaciones recientes en sistemas eyectores incluyen diseños impresos en 3D, modelos computacionales mejorados para mayor eficiencia e integración de IoT para monitoreo en tiempo real, mejorando el rendimiento, reduciendo costos y ampliando la versatilidad de las aplicaciones.

Sistemas eyectores de impresión 3D

Recuerdo la primera vez que vi una impresora 3D en acción. Fue como ver cómo se desplegaba la magia. Ahora, esta magia se extiende a los sistemas de eyección, permitiéndonos crear sistemas de eyección personalizados , adaptados con precisión a nuestras necesidades. La precisión y la complejidad que se logran con la impresión 3D permiten diseños que antes eran solo imaginativos, mejorando significativamente la dinámica de fluidos y el rendimiento del sistema. Imagine trabajar con componentes de eyección que no solo son más ligeros, sino también más eficientes energéticamente: esta tecnología está transformando lo posible.

Modelado computacional avanzado

El modelado computacional avanzado es otro punto de inflexión. Es como tener una bola de cristal para los sistemas de eyectores, permitiéndonos simular y perfeccionar los diseños incluso antes de su construcción. Esta capacidad predictiva nos permite anticipar posibles fallos y prevenirlos de raíz, reduciendo drásticamente el tiempo de inactividad y los costes de mantenimiento. He visto cómo esto puede transformar las líneas de producción: mantener todo funcionando a la perfección ya no es solo un sueño.

Integración de IoT

Cuando oí hablar del IoT por primera vez, pensé que solo se trataba de conectar dispositivos en casa. Pero su alcance en las aplicaciones industriales es profundo. La integración del IoT en los sistemas de eyectores proporciona monitorización y control en tiempo real 13 , ofreciendo información que optimiza el rendimiento como nunca antes. Es como tener un par de ojos extra que garantiza que todo funcione a la máxima eficiencia y nos alerta de cualquier anomalía antes de que se convierta en un problema.

Versatilidad de aplicaciones

La versatilidad de los sistemas eyectores modernos se ha expandido increíblemente. Desde la refrigeración hasta la desalinización, e incluso el procesamiento químico, estos sistemas son ahora más adaptables que nunca. La introducción de eyectores multietapa 14 les permite funcionar eficientemente bajo diversas presiones y temperaturas, abriendo nuevas posibilidades en diversas industrias.

| Innovación | Beneficios |

|---|---|

| Impresión 3D | Personalización y dinámica de fluidos mejorada |

| Modelado computacional | Mantenimiento predictivo y reducción de costes |

| Integración de IoT | Monitoreo en tiempo real y optimización de la eficiencia |

| Eyectores multietapa | Mayor versatilidad de aplicaciones |

Estos avances tecnológicos no son solo conceptos; tienen efectos tangibles en la forma en que profesionales como nosotros abordamos el diseño de productos y moldes. Al mantenernos al día con estas tendencias, podemos aprovechar estas innovaciones para mejorar significativamente la eficacia y la sostenibilidad de nuestros proyectos.

La impresión 3D permite fabricar componentes eyectores más ligeros.Verdadero

Los materiales impresos en 3D pueden producir componentes más ligeros, mejorando la eficiencia.

La integración de IoT reduce la versatilidad del sistema.FALSO

IoT mejora la supervisión y el rendimiento, sin reducir la versatilidad.

¿Cómo afecta la eficiencia del sistema eyector a los costos de producción?

¿Alguna vez se preguntó cómo un pequeño ajuste en su sistema de expulsión puede reducir los costos de producción?

La eficiencia del sistema de eyectores influye en los costos de producción al influir en el consumo de energía, los tiempos de ciclo y el mantenimiento. Los sistemas eficientes mejoran la productividad, reducen los tiempos de inactividad y generan ahorros.

El papel de los sistemas de eyección en la fabricación

He pasado incontables horas en el bullicioso ambiente de las plantas de fabricación, y algo que he aprendido es el papel crucial que desempeñan los sistemas de expulsión. Son como los héroes anónimos del moldeo por inyección, garantizando que los productos salgan de los moldes con suavidad y sin problemas. Imaginen intentar hornear un pastel y que se pegue con dificultad al molde: frustrante, ¿verdad? En la fabricación, este tipo de retraso puede suponer pérdidas significativas.

Los sistemas de eyección son cruciales en diversos procesos de fabricación, incluido el moldeo por inyección. Ayudan a extraer los productos de los moldes de forma eficiente, minimizando los defectos y el tiempo de inactividad. La eficiencia de estos sistemas afecta no solo la velocidad de producción , sino también la calidad del producto final.

Consumo de energía e implicaciones de costos

Cuando empecé a optimizar los sistemas de eyectores, me sorprendió la cantidad de energía que consumían. Los sistemas eficientes son como esos termostatos inteligentes de las casas: regulan el consumo de energía sin que tengas que pensar en ello. Al ajustar la presión y el flujo de aire, estos sistemas consumen menos energía, lo que se traduce en un ahorro notable. Ver cómo bajan las facturas de energía siempre es una satisfacción.

Los sistemas de eyectores eficientes consumen menos energía al optimizar la presión y el flujo de aire. Esta reducción en el consumo de energía se traduce en menores costos operativos. Comparar los requisitos energéticos de diferentes sistemas puede revelar posibles ahorros.

| Tipo de sistema | Consumo de energía (kWh) | Ahorro de costos ($/año) |

|---|---|---|

| Tradicional | 10,000 | 0 |

| Eficiente | 7,000 | 3,000 |

Reducción de los tiempos de ciclo

Siempre me ha sorprendido cómo las mejoras de eficiencia pueden ahorrar valiosos segundos en los tiempos de ciclo. Es como ver un programa de cocina de ritmo rápido donde cada segundo cuenta. Producir más unidades en menos tiempo significa mayor productividad sin necesidad de mano de obra adicional.

Al mejorar la eficiencia del sistema de eyección, los fabricantes pueden reducir significativamente los tiempos de ciclo. Ciclos más cortos implican la producción de más unidades en el mismo plazo, lo que aumenta la producción sin costos adicionales de mano de obra.

Mantenimiento y eficiencia operativa

No hay nada más disruptivo que las paradas de mantenimiento inesperadas. Los sistemas eficientes están diseñados para durar, reduciendo el desgaste. Esto significa menos dolores de cabeza por tiempos de inactividad y programas de mantenimiento que parecen surgir en los momentos más inoportunos. Invertir en sistemas de eyectores de primera calidad es una decisión que se traduce en tranquilidad operativa.

Los sistemas eficientes requieren menos mantenimiento debido al menor desgaste. Esto reduce los costos de mantenimiento y minimiza las paradas de producción. Invertir en sistemas de eyectores de alta calidad puede generar ahorros operativos 16 .

Impacto en la calidad del producto

La precisión de un sistema de expulsión que funciona bien es como la de un maestro al frente de una orquesta; todo encaja a la perfección. Con menos defectos y menos desperdicios, he visto de primera mano cómo una calidad constante mejora la rentabilidad general.

La precisión y fiabilidad de un sistema de expulsión eficiente garantizan una calidad constante del producto. Un menor número de defectos se traduce en una reducción de desperdicios y reprocesamientos, lo que repercute directamente en la rentabilidad. Comprender estas implicaciones de calidad puede facilitar la toma de decisiones para optimizar el diseño.

Los sistemas de eyección eficientes reducen los costes energéticos en un 30%.Verdadero

Los sistemas eficientes utilizan 7.000 kWh frente a 10.000 kWh, lo que supone un ahorro de 3.000 dólares al año.

Los sistemas de expulsión tradicionales requieren menos mantenimiento.FALSO

Los sistemas eficientes han reducido el desgaste, lo que se traduce en menores necesidades de mantenimiento.

Conclusión

El sistema de expulsión en el moldeo por inyección retira eficientemente las piezas terminadas de los moldes, garantizando calidad y precisión a través de componentes como boquillas motrices, cámaras de succión y tecnologías avanzadas.

-

Descubra cómo funciona una boquilla motriz dentro de un sistema eyector y por qué es crucial para la eficiencia. ↩

-

Obtenga información sobre las opciones de materiales para los componentes del eyector para optimizar el rendimiento y la durabilidad. ↩

-

Obtenga información sobre las opciones de materiales para los componentes del eyector para optimizar el rendimiento y la durabilidad. ↩

-

Aprenda sobre los procesos centrales del moldeo por inyección para comprender cómo los pasadores expulsores encajan en el sistema general. ↩

-

Descubra las mejores prácticas en diseño de moldes, incluida la ubicación estratégica de pasadores expulsores. ↩

-

Identifique problemas comunes con los pasadores expulsores y soluciones para mejorar la calidad de producción. ↩

-

Comprender el papel del enfriamiento para lograr piezas moldeadas de alta calidad. ↩

-

Explore tecnologías de vanguardia que mejoran los procesos de enfriamiento en el diseño de moldes. ↩

-

La desalineación es una causa común de fallas; comprender cómo solucionarla puede mejorar la confiabilidad del sistema. ↩

-

Garantiza que los materiales cumplan con los estándares, evitando fallas prematuras del equipo y asegurando su durabilidad. ↩

-

Estas herramientas ayudan a prever posibles fallos, permitiendo un mantenimiento proactivo y reduciendo el tiempo de inactividad. ↩

-

Descubra cómo la impresión 3D está revolucionando los sistemas de expulsión con diseños personalizados para aplicaciones específicas. ↩

-

Descubra cómo la integración de IoT mejora la monitorización y el control en tiempo real de los sistemas eyectores. ↩

-

Comprenda cómo los eyectores multietapa mejoran el rendimiento en diversas condiciones operativas. ↩

-

Descubra cómo una mayor eficiencia del sistema de expulsión puede conducir a velocidades de producción más rápidas, mejorando el rendimiento general de fabricación y la rentabilidad. ↩

-

Descubra cómo los sistemas de eyectores eficientes reducen las necesidades de mantenimiento, lo que genera importantes ahorros operativos a lo largo del tiempo. ↩