¿Alguna vez te has preguntado cómo algo tan invisible como la electricidad estática puede afectar tu línea de producción?

Para resolver los problemas de estática en el moldeo por inyección, considere usar agentes antiestáticos, optimizar los niveles de humedad, emplear equipos de eliminación de estática como sopladores de iones y mejorar los diseños de moldes y transportadores. Estas medidas pueden reducir eficazmente la carga estática y sus efectos adversos.

Si bien estos métodos proporcionan una base sólida para abordar problemas estáticos, comprender los matices de cada enfoque puede mejorar significativamente la eficiencia de su producción y la calidad del producto. Profundicemos en cada método para descubrir soluciones más detalladas.

La humedad superior al 65% reduce la estática en el moldeo por inyección.Verdadero

Una humedad más alta aumenta la conductividad del aire, disipando las cargas estáticas de manera efectiva.

- 1. ¿Cuáles son las principales causas de la electricidad estática en el moldeo por inyección?

- 2. ¿Cómo afecta la electricidad estática a la calidad y eficiencia del producto?

- 3. ¿Qué agentes antiestáticos son más eficaces para el moldeo por inyección?

- 4. ¿Cómo puede la optimización del entorno de producción reducir los problemas de estática?

- 5. Conclusión

¿Cuáles son las principales causas de la electricidad estática en el moldeo por inyección?

La electricidad estática puede alterar silenciosamente el moldeo por inyección, afectando la calidad y seguridad del producto.

La electricidad estática en el moldeo por inyección surge principalmente de la fricción y la carga por inducción. La fricción ocurre cuando el plástico fundido fluye a través del molde, mientras que la inducción ocurre en ambientes cargados.

Comprender la carga por fricción

La carga por fricción es una fuente común de electricidad estática en el moldeo por inyección. A medida que el plástico fundido se mueve a través de la cavidad del molde, encuentra fricción. Esta fricción hace que las moléculas de la superficie se carguen, lo que provoca un desplazamiento de carga y, en última instancia, genera electricidad estática.

Además, cuando las piezas de plástico se separan del molde o se mueven a lo largo de la cinta transportadora, se producen interacciones de fricción similares, que perpetúan la acumulación de estática. Esto es particularmente problemático en casos donde los moldes son complejos o donde hay un movimiento significativo durante el procesamiento.

Ejemplo: fricción en acción

Considere un escenario en el que se trata de piezas de paredes delgadas. Estas piezas a menudo experimentan una fricción significativa debido a su superficie en relación con la masa. Estas piezas pueden presentar una mayor estática porque requieren más energía para ser expulsadas de los moldes, lo que lleva a una mayor acumulación de carga.

Dinámica de carga por inducción

La carga por inducción se produce cuando campos eléctricos externos u otros objetos cargados influyen en las piezas de plástico durante la producción. Este tipo de carga tiene menos que ver con el contacto directo y más con la presencia de un campo eléctrico que polariza las moléculas dentro del plástico.

Por ejemplo, en entornos con alta actividad electromagnética, las piezas de plástico pueden ganar carga sin darse cuenta sin ninguna interacción directa. Esto hace que la gestión del espacio de trabajo sea fundamental para minimizar la electricidad estática.

Ejemplo: entornos inductivos

En una fábrica con maquinaria pesada, los equipos pueden crear campos eléctricos que, sin darse cuenta, provocan una carga por inducción de los componentes cercanos. Garantizar una conexión a tierra y un blindaje adecuados puede mitigar dichos efectos y mantener la integridad del producto.

Fricción vs Inducción1

Si bien ambos métodos conducen a la generación de electricidad estática, sus mecanismos son distintos. La fricción es el resultado del contacto físico y el movimiento, mientras que la inducción tiene más que ver con la proximidad y los campos electromagnéticos. Comprender estas diferencias ayuda a diseñar estrategias efectivas para gestionar los problemas estáticos.

Ambos tipos de carga necesitan un seguimiento y control cuidadosos, lo que se puede lograr modificando los entornos de procesamiento o empleando equipos especializados diseñados para disipar o neutralizar cargas estáticas. Este entendimiento permite intervenciones específicas, mejorando la eficiencia de la producción y garantizando resultados de alta calidad.

La fricción es la principal causa de estática en el moldeo por inyección.Verdadero

La carga por fricción se produce cuando el plástico se mueve a través de los moldes, provocando estática.

La inducción requiere contacto directo para provocar electricidad estática.FALSO

La inducción implica campos eléctricos que polarizan moléculas, no contacto.

¿Cómo afecta la electricidad estática a la calidad y eficiencia del producto?

La electricidad estática es una fuerza invisible que puede obstaculizar significativamente la calidad y eficiencia de los procesos de producción.

La electricidad estática puede degradar la calidad del producto al provocar atracción de polvo, mal funcionamiento del equipo y riesgos para la seguridad, lo que afecta la eficiencia.

Causas y efectos de la electricidad estática en la calidad del producto

La electricidad estática en el moldeo por inyección proviene principalmente de la carga por fricción y la carga por inducción . A medida que el plástico fundido fluye a través de las cavidades del molde o se separa de las superficies, se carga. De manera similar, los campos eléctricos cercanos pueden inducir cargas en las piezas de plástico. Estos cargos generan varios problemas de calidad:

- Atracción de polvo : las superficies cargadas atraen partículas de polvo, degradando la calidad visual de productos como lentes ópticas o carcasas electrónicas.

- Problemas de adherencia : las piezas pueden adherirse a los moldes o a las cintas transportadoras, lo que complica el desmolde y la manipulación del producto.

Impacto en la eficiencia de la producción

La eficiencia de las líneas de producción puede verse gravemente perjudicada por la electricidad estática:

- Interferencia con procesos : la adsorción en moldes o equipos debido a la estática puede retrasar los ciclos de producción.

- Preocupaciones de seguridad : La descarga electrostática ( ESD ) plantea riesgos en entornos inflamables y puede provocar incendios o explosiones.

Abordar los desafíos estáticos en el moldeo por inyección

Las siguientes estrategias pueden mitigar los problemas estáticos:

- Agentes Antiestáticos : Utilice agentes internos o externos para neutralizar las cargas estáticas. Los agentes internos se mezclan con materias primas para obtener efectos duraderos, mientras que los agentes externos se aplican a las superficies del producto para obtener resultados inmediatos.

- Controles ambientales : el aumento de la humedad ayuda a disipar las cargas estáticas; mantener la humedad por encima del 65% es eficaz.

- Equipo de eliminación de estática : Instale sopladores de iones o barras de eliminación de estática para neutralizar las cargas durante la producción.

Al integrar estos métodos en su proceso, puede mejorar la calidad del producto y la eficiencia de la producción, garantizando un entorno de fabricación más seguro y confiable. Para obtener más información sobre cómo optimizar las técnicas de moldeo por inyección 2 , explore nuestras guías detalladas y consejos de expertos.

La electricidad estática provoca la atracción de polvo sobre los productos.Verdadero

Las superficies cargadas atraen polvo y degradan la calidad del producto.

El aumento de la humedad disminuye los problemas de electricidad estática.Verdadero

Una humedad más alta ayuda a disipar las cargas estáticas de manera efectiva.

¿Qué agentes antiestáticos son más eficaces para el moldeo por inyección?

La electricidad estática puede causar estragos en el moldeo por inyección y provocar defectos en el producto y problemas operativos.

Para un control estático eficaz en el moldeo por inyección, considere agentes antiestáticos tanto internos como externos. Los agentes internos se mezclan con el plástico, ofreciendo protección a largo plazo, mientras que los agentes externos se aplican a las superficies para lograr un efecto inmediato, aunque temporal. Elija según los requisitos del producto y las limitaciones de producción.

Comprender los agentes antiestáticos

Los agentes antiestáticos desempeñan un papel fundamental a la hora de minimizar la electricidad estática en los procesos de moldeo por inyección. Estos agentes actúan aumentando la conductividad del material, permitiendo que las cargas se disipen más rápidamente. Hay dos tipos principales: agentes antiestáticos internos y externos.

Agentes antiestáticos internos

Los agentes antiestáticos internos se mezclan directamente con las materias primas plásticas antes de que comience el proceso de moldeo por inyección. Estos agentes forman una red conductora dentro del plástico, proporcionando una protección duradera contra la acumulación de estática.

-

Ventajas:

- Efecto duradero ya que están integrados en el producto.

- Adecuado para productos que requieren protección estática constante durante todo su ciclo de vida.

-

Ejemplos:

- Compuestos de amonio cuaternario : conocidos por sus excelentes propiedades antiestáticas, pero pueden ser sensibles a la humedad.

- Ésteres de ácido fosfórico : proporcionan un buen equilibrio de conductividad y se utilizan a menudo en carcasas electrónicas.

Agentes antiestáticos externos

Se aplican agentes externos a la superficie del producto moldeado. Funcionan formando una fina capa conductora, que normalmente atrae la humedad del aire para reducir la carga estática.

-

Ventajas:

- Aplicación rápida y sencilla.

- Ideal para necesidades inmediatas de reducción estática.

-

Ejemplos:

- Soluciones en aerosol : se utilizan a menudo para soluciones rápidas en posproducción.

- Formulaciones para limpiar : Proporcionan una solución temporal que se puede volver a aplicar según sea necesario.

Comparación de efectividad

La elección entre agentes antiestáticos internos y externos depende a menudo de los requisitos específicos del producto moldeado por inyección y del entorno de producción.

| Característica | Agentes Internos | Agentes Externos |

|---|---|---|

| Longevidad | Alto | Medio |

| Facilidad de aplicación | Complejo (requiere mezcla con material) | Simple (aplicación superficial) |

| Eficacia inmediata | Inferior (requiere integración) | Alto (aplicación inmediata) |

| Costo | Más alto (se necesita más material) | Más bajo (menos material, más fácil de aplicar) |

Factores que influyen en la eficacia

- Compatibilidad del material : Elija agentes compatibles con el tipo de plástico para evitar alterar las propiedades mecánicas.

- Condiciones ambientales : Los ambientes de alta humedad pueden mejorar la efectividad de ciertos agentes externos.

- Diseño y uso del producto : considere cómo y dónde se utilizará el producto para determinar el nivel necesario de protección antiestática.

Comprender estos factores y características puede ayudar a los fabricantes a decidir cuál es la estrategia antiestática más eficaz para sus necesidades específicas. Para obtener más información sobre este tema, explore las soluciones estáticas de moldeo por inyección 3 o profundice en las tecnologías antiestáticas avanzadas 4 .

Los agentes internos ofrecen una reducción estática inmediata.FALSO

Los agentes internos requieren integración en el material, efecto retardador.

Los agentes externos son ideales para soluciones estáticas rápidas.Verdadero

Los agentes externos proporcionan una reducción estática inmediata tras la aplicación.

¿Cómo puede la optimización del entorno de producción reducir los problemas de estática?

La electricidad estática en la producción puede generar diversos desafíos operativos que afectan tanto la eficiencia como la seguridad.

Optimizar el entorno de producción controlando la humedad y utilizando equipos de eliminación de estática puede reducir significativamente los problemas de electricidad estática. Este enfoque ayuda a prevenir defectos en el producto, mejora la seguridad y mejora la eficiencia general de la producción.

Comprender el papel de la humedad

El control de la humedad es un factor fundamental en la gestión de la electricidad estática dentro de un entorno de producción. Al mantener un nivel de humedad relativa superior al 65%, la carga estática de las superficies se puede disipar más fácilmente. En condiciones de humedad, el aire conduce mejor la electricidad, lo que permite que las cargas escapen en lugar de acumularse en los materiales.

Este método es particularmente útil en de moldeo por inyección 5 donde la atracción de polvo y la interferencia del equipo pueden impedir la calidad y seguridad del producto.

Implementación de equipos de eliminación de estática

Los dispositivos de eliminación de estática, como los sopladores de iones y las barras estáticas, desempeñan un papel crucial en la reducción de los problemas relacionados con la estática.

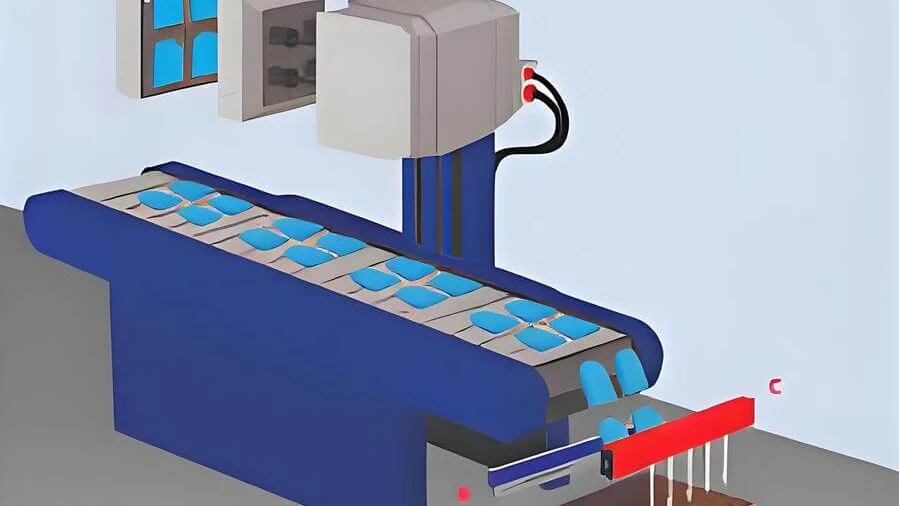

- Sopladores de iones : Estos dispositivos emiten iones que neutralizan las cargas estáticas de las superficies. Están ubicados estratégicamente alrededor de moldes o encima de cintas transportadoras para garantizar una descarga constante de la electricidad estática de los productos.

- Barras estáticas : instaladas en puntos potenciales de acumulación de carga, las barras estáticas liberan iones para anular las cargas superficiales de manera efectiva.

Ambas herramientas son esenciales para mantener la eficiencia operativa y proteger los equipos electrónicos sensibles de descargas electrostáticas ( ESD ).

Mejora de los procesos de producción

Mejorar el diseño y los materiales de los equipos de producción también puede mitigar los problemas estáticos. Por ejemplo:

- Optimización del diseño de moldes : la incorporación de funciones de eliminación de estática, como sopladores de iones negativos, dentro de los diseños de moldes puede evitar que las piezas se peguen debido a la estática.

- Cintas transportadoras antiestáticas : el uso de correas fabricadas con materiales conductores o la adición de fibras metálicas puede mejorar la conductividad y reducir la acumulación de carga en los productos transportados.

Estas mejoras no sólo abordan problemas estáticos sino que también agilizan el proceso de producción, lo que conduce a una mayor productividad y calidad del producto.

Beneficios de la optimización ambiental

Cuando el entorno de producción se optimiza para controlar la estática, surgen varios beneficios:

- Reducción de defectos del producto : La estática puede provocar la atracción de polvo o la adhesión de piezas, lo que provoca defectos. Mitigar los resultados estáticos en resultados de mayor calidad.

- Seguridad mejorada : al minimizar el riesgo de descarga electrostática, las instalaciones pueden prevenir descargas eléctricas y reducir los riesgos de incendio en entornos inflamables.

- Eficiencia mejorada : Menos tiempo de inactividad debido a interrupciones relacionadas con estática significa un flujo de producción más fluido y eficiente.

Al centrarse en factores ambientales como el control de la humedad y la ubicación estratégica de equipos de eliminación de estática, los fabricantes pueden reducir significativamente los problemas relacionados con la estática y mejorar la eficacia general de la producción.

La humedad superior al 65% reduce la electricidad estática.Verdadero

La alta humedad ayuda a disipar las cargas estáticas al mejorar la conductividad del aire.

Las barras estáticas aumentan la electricidad estática en la producción.FALSO

Las barras estáticas liberan iones para neutralizar y reducir las cargas estáticas.

Conclusión

Al implementar estas estrategias, puede mitigar eficazmente los problemas de electricidad estática en el moldeo por inyección, garantizando una mejor calidad del producto y eficiencia operativa.

-

Explore en qué se diferencian la fricción y la inducción a la hora de generar estática.: La carga por contacto implica tocar físicamente otro objeto cargado, mientras que la carga por inducción no. Resumen de carga: | Método de carga | Inicial … ↩

-

Descubra técnicas avanzadas para mejorar sus procesos de moldeo por inyección: Los ingenieros de procesos y herramientas de moldeo por inyección deben seguir estos 8 pasos para garantizar una capacidad de fabricación consistente y repetible de piezas moldeadas impecables. ↩

-

Explore estrategias integrales de control de estática diseñadas para el moldeo por inyección: la instalación de un eliminador de estática a medida que el plástico se extruye y entra al molde (A) neutralizará la carga y evitará fallas de calidad. ↩

-

Descubra innovaciones antiestáticas de vanguardia en la fabricación de plástico. Las tendencias actuales incluyen la creciente adopción de aditivos antiestáticos sostenibles y de base biológica a medida que las industrias se centran en soluciones ecológicas. ↩

-

Descubra cómo el control de la humedad afecta la electricidad estática en la producción: Los defectos de separación relacionados con la humedad pueden atribuirse al estado de secado de un material, los accesorios del molde de inyección o la propia unidad de secado. ↩