En el mundo del moldeo por inyección, lograr un equilibrio perfecto entre resistencia, peso, coste y estética es fundamental. Una característica de diseño crucial que influye significativamente en este equilibrio es la nervadura . Las nervaduras aportan integridad estructural a las piezas de plástico sin aumentar drásticamente su espesor total. Sin embargo, un diseño incorrecto puede provocar defectos estéticos y debilidades estructurales.

Un parámetro clave en el diseño de nervaduras es la relación espesor-pared 2 . Obtener esta relación correcta es crucial para evitar defectos comunes de moldeo 3 , como marcas de hundimiento, y garantizar el correcto funcionamiento de la pieza.

En ZetarMold, aprovechamos décadas de experiencia en moldeo por inyección y productos de caucho de silicona para ayudar a nuestros clientes internacionales a optimizar sus diseños para lograr una fabricación y un rendimiento óptimos. Esta guía profundiza en la comprensión y aplicación de la relación nervadura-pared ideal.

- 1. I. Nivel cognitivo básico: establecimiento del marco conceptual

- 2. II. Nivel de análisis de aplicaciones: Solución de problemas de toma de decisiones del usuario

- 3. III. Nivel de análisis técnico profundo: Satisfacer las necesidades de los lectores profesionales

- 4. IV. Nivel de herramientas prácticas: Mejora de la operatividad del contenido

- 5. V. Nivel de Extensión: Construcción de una Red de Conocimiento

- 6. Conclusión: Equilibrio entre resistencia y capacidad de fabricación

I. Nivel cognitivo básico: establecimiento del marco conceptual

Antes de profundizar en los detalles, definamos los conceptos centrales:

-

Costilla: Una característica delgada, similar a una pared, incorporada a la geometría de una pieza, generalmente perpendicular a una pared principal, diseñada principalmente para aumentar la rigidez y la resistencia.

- Alias: Nervadura de refuerzo, Nervadura de refuerzo.

- Principio básico: Mejorar el rendimiento estructural localmente sin hacer que toda la pieza sea más gruesa, ahorrando así material y reduciendo potencialmente el tiempo del ciclo.

- Espesor nominal de pared 4 : El espesor generalmente uniforme del cuerpo principal o superficie de la pieza de plástico a la que se fijan las nervaduras. Este es un parámetro fundamental en el diseño de piezas.

- Espesor de la costilla 5 : El espesor de la costilla misma, generalmente medido en su base donde se une a la pared nominal.

- Relación nervadura-pared 6 : Relación matemática expresada como:

Espesor de la nervadura / Espesor nominal de la pared. Esta relación es crucial para predecir y prevenir defectos de moldeo.

Perspectiva de clasificación:

Si bien la proporción en sí no está clasificada, las costillas se pueden clasificar por:

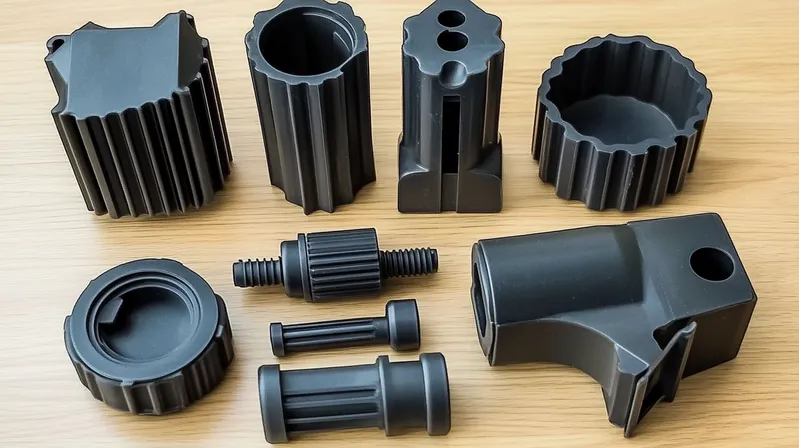

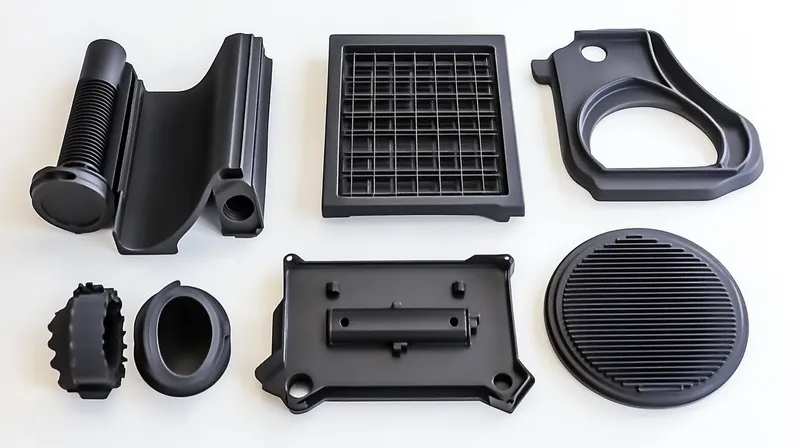

- Función: Estructural 7 (soporte de carga), Ubicación (alineación), Disipación de calor (aletas).

- Diseño 8 : Costillas rectas simples, refuerzos (soportes triangulares en esquinas/salientes), costillas en red.

- Ubicación: Interna (más común), Externa (menos común, a menudo por agarre o estética).

La elección 9 a menudo depende de factores relacionados con el material, la estética y los requisitos estructurales.

II. Nivel de análisis de aplicaciones: Solución de problemas de toma de decisiones del usuario

Comprender por qué y dónde es importante esta relación ayuda a tomar decisiones de diseño prácticas.

Escenarios de aplicación típicos:

Las costillas, y por tanto la consideración de su proporción, son vitales en:

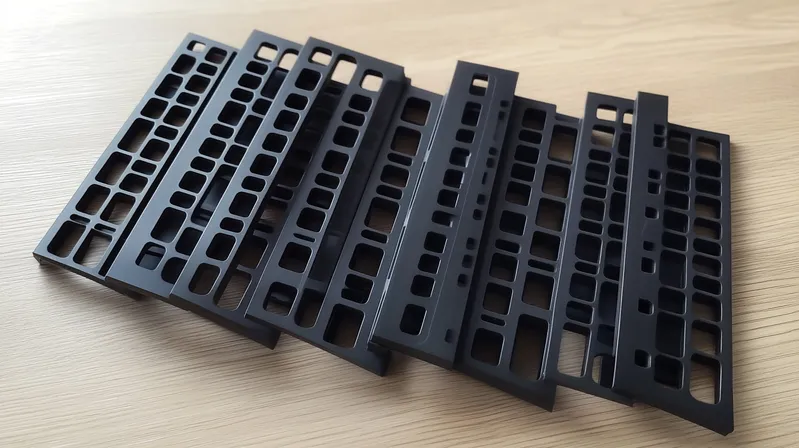

- Carcasas y envolventes: (por ejemplo, productos electrónicos, electrodomésticos, herramientas eléctricas): proporcionan rigidez y evitan la flexión.

- Componentes estructurales: (por ejemplo, soportes de automóviles, piezas de muebles, marcos de soporte): aumentan la capacidad de carga.

- Características internas: Soporte de salientes (puntos de montaje de tornillos), alineación de componentes internos.

- Grandes superficies planas: evita deformaciones y mejora la planitud.

Comparación de ventajas y desventajas (proporción óptima frente a proporción incorrecta):

| Característica | Relación óptima (40-60% de espesor de pared) | Relación demasiado espesa (>60%) | Relación demasiado delgada (<40%) |

|---|---|---|---|

| Ventajas | Buen equilibrio entre resistencia y moldeabilidad, minimiza las marcas de hundimiento, buen relleno. | Rigidez potencialmente mayor (si se ignora el hundimiento). | Menor riesgo de marcas de hundimiento, enfriamiento más rápido de la costilla. |

| Contras/Riesgos | Riesgo leve de hundimiento (dependiendo del material), requiere un diseño cuidadoso. | Alto riesgo de hundimientos , huecos, deformaciones y tiempos de ciclo prolongados. | Puede presentar rigidez insuficiente, posibles inyecciones cortas (llenado incompleto), fragilidad. |

| Más adecuado para | La mayoría de las aplicaciones que requieren resistencia sin defectos estéticos. | Aplicaciones en las que es aceptable un hundimiento severo (poco frecuente). | Aplicaciones donde se necesita un refuerzo mínimo o donde la estética es primordial. |

¿Por qué usar nervaduras en lugar de paredes más gruesas? En comparación con simplemente aumentar el grosor total de la pared:

- Ventajas de las costillas: mejor relación resistencia-peso, menor uso de material, tiempos de ciclo potencialmente más rápidos (si se diseñan correctamente), menor riesgo de hundimientos o huecos graves en secciones muy gruesas.

- Desventajas de las nervaduras: mayor complejidad y costo del molde, potencial hundimiento o deformación si el diseño es incorrecto , posibles puntos de concentración de tensión si existen esquinas afiladas.

La conclusión clave: la relación óptima (normalmente entre el 40 % y el 60 % del espesor nominal de la pared) es una guía diseñada para equilibrar la contribución estructural con la moldeabilidad, evitando principalmente las marcas de hundimiento.

III. Nivel de análisis técnico profundo: Satisfacer las necesidades de los lectores profesionales

Exploremos los aspectos técnicos relevantes para los profesionales.

Desglose completo del flujo de trabajo del proceso (impacto de costilla):

-

Diseño de piezas (CAD): Definir la geometría de las nervaduras:

- Espesor: Objetivo: 40-60 % de la pared adyacente. (Parámetro clave)

- Altura: Generalmente ≤ 3 veces el espesor nominal de la pared.

- Calado: Mínimo 0,5° – 1,5° por lado (esencial para la expulsión).

- Radios de base: ¡Cruciales! ≥ 0,25x – 0,5x espesor de pared (a menudo se recomienda un mínimo de 0,5 mm) para reducir la concentración de tensión y mejorar el flujo.

- Espaciado: La distancia entre las nervaduras debe ser ≥ 2 veces el espesor nominal de la pared para permitir un enfriamiento adecuado y evitar puntos calientes.

-

Análisis de flujo de molde (CAE – Opcional pero recomendado): Simule el llenado, el empaquetamiento, el enfriamiento y la deformación. Predice posibles problemas como hundimientos, trampas de aire o inyecciones cortas relacionadas con el diseño de las nervaduras. Permite la iteración antes de cortar el acero.

-

Diseño y fabricación de moldes:

- Incorporar cavidades con nervaduras en el núcleo/cavidad del molde.

- Asegúrese de que haya canales de enfriamiento adecuados cerca de las áreas de las nervaduras, especialmente en las intersecciones gruesas.

- Planifique la ubicación de las compuertas para un llenado efectivo de las costillas (a menudo, el flujo es paralelo a las costillas principales).

-

Selección del material: considere las tasas de contracción (amorfo vs. cristalino) y las características del flujo.

- Proceso de moldeo por inyección:

- Relleno: El plástico fundido fluye a través de las paredes más gruesas hacia los canales de las nervaduras más delgadas. La resistencia al flujo en las nervaduras delgadas requiere una presión adecuada.

- Empaquetamiento: Se mantiene la presión para compensar la contracción a medida que el plástico se solidifica. Esta fase es crucial en la intersección entre la pared y la nervadura.

- Enfriamiento: La intersección más gruesa entre la pared y la nervadura se enfría más lentamente. La regla del 40-60 % ayuda a mitigar el enfriamiento diferencial excesivo, reduciendo la deformación y el hundimiento. La duración del ciclo depende de la sección más gruesa.

- Expulsión: Un tiro adecuado en las costillas es esencial para retirar la pieza de forma limpia y sin dañarla.

- Control de calidad: Inspeccione las piezas para detectar marcas de hundimiento frente a las costillas, deformaciones y llenado completo de las características de las costillas.

Explicación de la compatibilidad de materiales:

La proporción ideal puede verse influenciada por las propiedades del material:

-

Plásticos amorfos (p. ej., ABS, PC, PS): Contracción más baja y uniforme. En ocasiones, toleran proporciones cercanas al 60 %, pero el hundimiento sigue siendo una preocupación principal, especialmente en superficies con apariencia.

-

Plásticos semicristalinos (p. ej., PP, PE, nailon, acetal, PBT): Mayor contracción anisotrópica (dependiente de la dirección). Mayor propensión a hundirse y deformarse. Generalmente, es más seguro mantener una contracción cercana al 40-50 % para estos materiales, especialmente si no contienen relleno.

-

Plásticos con relleno (p. ej., nailon con fibra de vidrio): Los rellenos reducen la contracción, pero pueden aumentar la viscosidad (lo que afecta el flujo en las costillas delgadas) e introducir un comportamiento anisotrópico que provoca deformación. La regla del 40-60 % sigue siendo un buen punto de partida, pero el análisis CAE cobra mayor valor.

IV. Nivel de herramientas prácticas: Mejora de la operatividad del contenido

Aquí encontrará herramientas prácticas para diseñadores e ingenieros.

Lista de verificación para el diseño de costillas:

-

Relación: ¿El espesor de la nervadura está entre el 40% y el 60% del espesor nominal de la pared? (Comience en el 50%).

-

Altura: ¿La altura de la nervadura es ≤ 3 veces el espesor nominal de la pared?

-

Borrador: ¿Existe un ángulo de inclinación mínimo de 0,5° por lado (cuanto más, mejor)?

-

Radios de base: ¿Hay un radio generoso (≥ 0,25x espesor de pared) donde la nervadura se encuentra con la pared?

-

Espaciado: ¿La distancia entre las nervaduras paralelas es ≥ 2 veces el espesor nominal de la pared?

-

Consistencia de espesor: Evitar cambios bruscos de espesor.

-

Estética: ¿La superficie opuesta a la nervadura no es crítica o se han tomado medidas (relación más baja, simulación) para minimizar el hundimiento?

-

Orientación del flujo: ¿ Las nervaduras están orientadas paralelas a la trayectoria de flujo prevista siempre que sea posible?

-

Cruces: ¿Se evitan las nervaduras que se cruzan o se diseñan cuidadosamente (se perforan por debajo) para evitar grandes concentraciones de masa?

Toma de decisiones de selección de procesos (enfoque en la proporción):

-

Punto de decisión: determinar la relación específica entre nervadura y pared.

- Punto de partida: comience con una proporción objetivo del 50% .

- Comprobación estética: ¿La superficie opuesta a la nervadura es una superficie de apariencia crítica?

- Sí: Inclinación hacia el 40-50% . Considere varias costillas más delgadas en lugar de una más gruesa. Utilice el análisis Moldflow para verificar la profundidad del hundimiento.

- No: 50-60% puede ser aceptable, pero aún así verifique el posible impacto de hundimiento/deformación.

- Comprobación de material: ¿Qué tipo de material?

- Semicristalino (PP, nailon, etc.): Tenga cuidado. Manténgase cerca del 40-50 % .

- Amorfo (ABS, PC, etc.): a menudo puede tolerar entre un 50 y un 60 % si es estructuralmente necesario, pero controle el potencial de hundimiento.

- Comprobación de requisitos estructurales: ¿La costilla está bajo una carga significativa?

- Carga alta: Apunte al límite superior ( 55-60% ) si la hundimiento y la estética lo permiten. Asegúrese de que los radios de base sean amplios. Considere el refuerzo de material (p. ej., relleno de vidrio) o diseños alternativos (refuerzos, nervaduras múltiples). Podría ser necesario un análisis de elementos finitos (FEA).

- Carga baja: manténgase conservador ( 40-50% ) para priorizar la moldeabilidad y la estética.

- Comprobación de capacidad de fabricación: ¿La costilla es muy alta o delgada y podría causar problemas de llenado o enfriamiento?

- Sí: Consulte con su fabricante de moldes (como ZetarMold). Podría requerir ajustes de diseño (base de nervadura más gruesa, menor altura, mejor flujo) u optimización del proceso.

V. Nivel de Extensión: Construcción de una Red de Conocimiento

Comprender la relación entre costillas y pared permite acceder a una red más amplia de conocimientos de diseño y fabricación.

Navegación de tecnología relacionada:

-

Río arriba:

- Diseño de piezas (CAD): donde se crea la geometría inicial, incluidas las nervaduras.

- Selección del material: Las propiedades determinan la contracción, el flujo y la resistencia, lo que influye en el diseño de las nervaduras.

- Análisis de elementos finitos (FEA): simula el rendimiento estructural bajo carga, determinando si se necesitan nervaduras y dónde

- Análisis de flujo de molde (CAE): simula el proceso de moldeo en sí, prediciendo defectos relacionados con el diseño de las nervaduras antes de la creación del molde.

- Proceso central:

- Moldeo por inyección: El proceso de fabricación donde el diseño de las nervaduras impacta directamente en el éxito.

- Río abajo:

- Fabricación de moldes: traducción del diseño de las nervaduras en herramientas físicas.

- Optimización de procesos: ajuste de los parámetros de moldeo (presión, temperatura, tiempo) para adaptarse a las características de las nervaduras.

- Control de calidad: Inspección de defectos relacionados con las costillas (hundimiento, disparos cortos, deformación).

- Montaje de piezas: Las nervaduras pueden interferir o ayudar en los procesos de montaje.

- Características de diseño relacionadas:

- Jefes: A menudo requieren nervaduras o refuerzos de soporte.

- Refuerzos: Nervaduras triangulares que se utilizan para sostener muros o salientes.

- Extracción de núcleos: extracción de material de secciones gruesas (enfoque opuesto a agregar nervaduras).

- Ángulos de diseño: esenciales para todas las características moldeadas, incluidas las costillas.

- Uniformidad del espesor de la pared: un principio fundamental que respalda el diseño de nervaduras.

Conclusión: Equilibrio entre resistencia y capacidad de fabricación

La relación ideal entre el espesor de la nervadura y la pared, generalmente recomendada entre el 40 % y el 60 % , es fundamental en el diseño de moldeo por inyección. Representa un equilibrio preciso entre la resistencia y la rigidez necesarias y la minimización del riesgo de defectos de fabricación, como hundimientos y deformaciones.

Seguir esta guía, junto con otras prácticas recomendadas para la altura de las nervaduras, el ángulo de inclinación, los radios y el espaciado, es fundamental para producir piezas moldeadas por inyección de alta calidad y rentables. Recuerde que la elección del material y los requisitos estéticos son fundamentales para encontrar la relación óptima para su aplicación específica.

-

Descubra cómo el diseño de nervaduras puede mejorar la resistencia y la durabilidad de las piezas de plástico en la fabricación. ↩

-

Comprender esta relación es crucial para prevenir defectos en las piezas moldeadas y optimizar el diseño. ↩

-

Aprenda sobre los distintos defectos de moldeo y estrategias efectivas para evitarlos en sus diseños. ↩

-

Explorar el espesor nominal de la pared puede ayudarlo a comprender su papel fundamental para lograr un rendimiento óptimo de la pieza y la eficiencia del material. ↩

-

Aprender sobre el espesor de las nervaduras puede mejorar su conocimiento sobre el rendimiento estructural y el ahorro de materiales en los procesos de diseño. ↩

-

Comprender la relación nervadura-pared es fundamental para evitar defectos de moldeo y garantizar la integridad estructural en el diseño. ↩

-

Explorar los tipos de nervaduras estructurales puede brindar información sobre sus aplicaciones y beneficios en varios campos de ingeniería. ↩

-

Aprender sobre las mejores prácticas de diseño de nervaduras puede mejorar sus proyectos de ingeniería y garantizar la integridad estructural. ↩

-

Comprender los factores que influyen en el diseño de las nervaduras puede mejorar su conocimiento sobre ingeniería estructural y selección de materiales. ↩