En el acelerado mundo de la fabricación, cada pequeño detalle cuenta, especialmente cuando se trata de reducir las tasas de desperdicio en el moldeo por inyección.

Para reducir eficazmente las tasas de desechos en el moldeo por inyección, concéntrese en el mantenimiento integral de los equipos, la gestión precisa de las materias primas, la optimización de los procesos y la capacitación del personal. Estas prácticas conducen a una mayor eficiencia, menos desperdicio y una mejor calidad del producto.

Si bien estas estrategias iniciales sientan una base sólida para reducir el desperdicio, exploremos técnicas específicas que pueden desbloquear eficiencias aún mayores. Sumérgete en conocimientos prácticos y métodos avanzados para ajustar tu proceso de moldeo por inyección.

El mantenimiento regular del equipo reduce las tasas de desperdicio.Verdadero

El mantenimiento del equipo previene defectos y garantiza la estabilidad operativa.

- 1. ¿Cómo puede el mantenimiento de equipos reducir la chatarra en el moldeo por inyección?

- 2. ¿Qué papel juega la selección de materia prima en la reducción de la tasa de chatarra?

- 3. ¿Por qué es crucial la optimización de procesos para minimizar los desechos?

- 4. ¿Cómo puede contribuir un diseño eficaz de moldes a reducir las tasas de desechos?

- 5. Conclusión

¿Cómo puede el mantenimiento de equipos reducir la chatarra en el moldeo por inyección?

En el acelerado campo del moldeo por inyección, un mantenimiento eficaz del equipo puede reducir significativamente las tasas de desperdicio y aumentar la productividad general.

El mantenimiento regular de los equipos de moldeo por inyección garantiza la estabilidad operativa, reduciendo defectos y desechos. Inspecciones integrales, calibraciones precisas y reemplazos oportunos de piezas mantienen la precisión y eficiencia de la máquina.

Inspecciones y mantenimiento regulares de equipos

Las inspecciones y el mantenimiento frecuentes son primordiales en la industria del moldeo por inyección. Al revisar sistemáticamente la máquina de moldeo por inyección 1 , puede identificar problemas potenciales antes de que se conviertan en problemas mayores. Esto incluye limpiar, lubricar y apretar varios componentes para que la máquina funcione sin problemas.

Por ejemplo, una limpieza regular del cilindro y del tornillo evita la acumulación de residuos de materia prima, lo que puede provocar productos defectuosos. De manera similar, reemplazar los sellos y anillos calefactores desgastados de acuerdo con las recomendaciones del fabricante garantiza que el equipo siga funcionando de manera óptima.

Importancia de la calibración del equipo

La calibración es otro aspecto crítico del mantenimiento de equipos que afecta directamente las tasas de desperdicio. Calibrar periódicamente parámetros como la temperatura, la presión y la velocidad de inyección es esencial para mantener la precisión y la coherencia en el proceso de moldeo.

El uso de sensores de temperatura precisos para calibrar el sistema de calefacción garantiza que las dimensiones del producto permanezcan estables. Además, la calibración de los moldes para que coincidan con la máquina reduce con precisión los defectos causados por desalineaciones o imprecisiones.

Beneficios de un programa de mantenimiento proactivo

La adopción de un programa de mantenimiento proactivo puede generar reducciones significativas en las tasas de desperdicio. Esto implica establecer un plan estructurado para revisiones y reemplazos periódicos, evitando así averías inesperadas que provoquen retrasos en la producción y problemas de calidad.

Considere implementar un registro de mantenimiento digital para rastrear todas las actividades de mantenimiento. Esto permite realizar ajustes rápidos basados en datos de rendimiento anteriores, lo que garantiza una mejora continua en la eficiencia de la máquina.

Al integrar rutinas de mantenimiento integrales en su estrategia de producción, puede minimizar los desperdicios, mejorar la calidad del producto y mejorar la eficiencia operativa general en el moldeo por inyección.

El mantenimiento regular reduce las tasas de desperdicio en el moldeo por inyección.Verdadero

El mantenimiento garantiza que las máquinas funcionen correctamente, minimizando los defectos.

Ignorar la calibración no tiene ningún efecto sobre las tasas de desperdicio.FALSO

La calibración mantiene la precisión, lo que reduce los defectos y los desechos.

¿Qué papel juega la selección de materia prima en la reducción de la tasa de chatarra?

La selección de materia prima es un factor crítico para minimizar las tasas de desperdicio en el moldeo por inyección, lo que influye directamente en la calidad y consistencia del producto.

La elección de las materias primas adecuadas reduce los desechos al garantizar una calidad constante del producto y un rendimiento del procesamiento. Las consideraciones clave incluyen las propiedades de los materiales, la confiabilidad del proveedor y las condiciones de almacenamiento.

Comprender la importancia de las propiedades de las materias primas

La selección de materias primas adecuadas para el moldeo por inyección comienza con la comprensión de las propiedades específicas requeridas para el producto final. Factores como la fluidez, la contracción y la resistencia al calor impactan directamente en la calidad y estabilidad de las piezas moldeadas. Por ejemplo, los materiales con la fluidez adecuada garantizan un llenado fluido de los moldes, lo que reduce los defectos y los desperdicios.

Una guía completa sobre selección de materiales 2 puede proporcionar información sobre cómo elegir los mejores materiales según los requisitos del producto.

La influencia de la confiabilidad del proveedor

Los proveedores confiables son esenciales para mantener una calidad constante de la materia prima. Es importante establecer relaciones con proveedores conocidos por sus altos estándares. Las auditorías y evaluaciones periódicas pueden ayudar a garantizar que los materiales cumplan con las especificaciones necesarias, minimizando así las variaciones que podrían conducir a un aumento de las tasas de desperdicio.

Los expertos de la industria suelen recomendar una lista de verificación de evaluación de proveedores 3 para evaluar a los socios potenciales de manera efectiva.

Almacenamiento y manipulación adecuados de materias primas

El almacenamiento inadecuado puede provocar la degradación del material, lo que resulta en un aumento de las tasas de desechos. Las materias primas deben almacenarse en áreas secas y ventiladas, lejos de contaminantes. La absorción de humedad es un problema común que provoca defectos como burbujas o huecos en el producto final.

protocolo estructurado 4 garantiza que se mantengan las condiciones óptimas, preservando la integridad del material.

Técnicas de secado para mejorar la calidad del material

Las técnicas de secado previo al procesamiento son cruciales para materiales propensos a la absorción de humedad. Ajustar las temperaturas y los tiempos de secado según las propiedades del material puede reducir significativamente los defectos.

La adopción de sistemas de secado avanzados puede mejorar la eficiencia, como se detalla en este análisis de expertos sobre sistemas de secado 5 .

La selección adecuada del material reduce las tasas de desperdicio en el moldeado.Verdadero

Seleccionar materiales con propiedades adecuadas garantiza la calidad, reduciendo el desperdicio.

La confiabilidad del proveedor no afecta las tasas de desperdicio.FALSO

Los proveedores confiables garantizan una calidad constante, minimizando las variaciones y los desechos.

¿Por qué es crucial la optimización de procesos para minimizar los desechos?

En el mundo del moldeo por inyección, minimizar los desechos no se trata solo de ahorrar costos: es un camino hacia una mayor eficiencia y una calidad superior del producto.

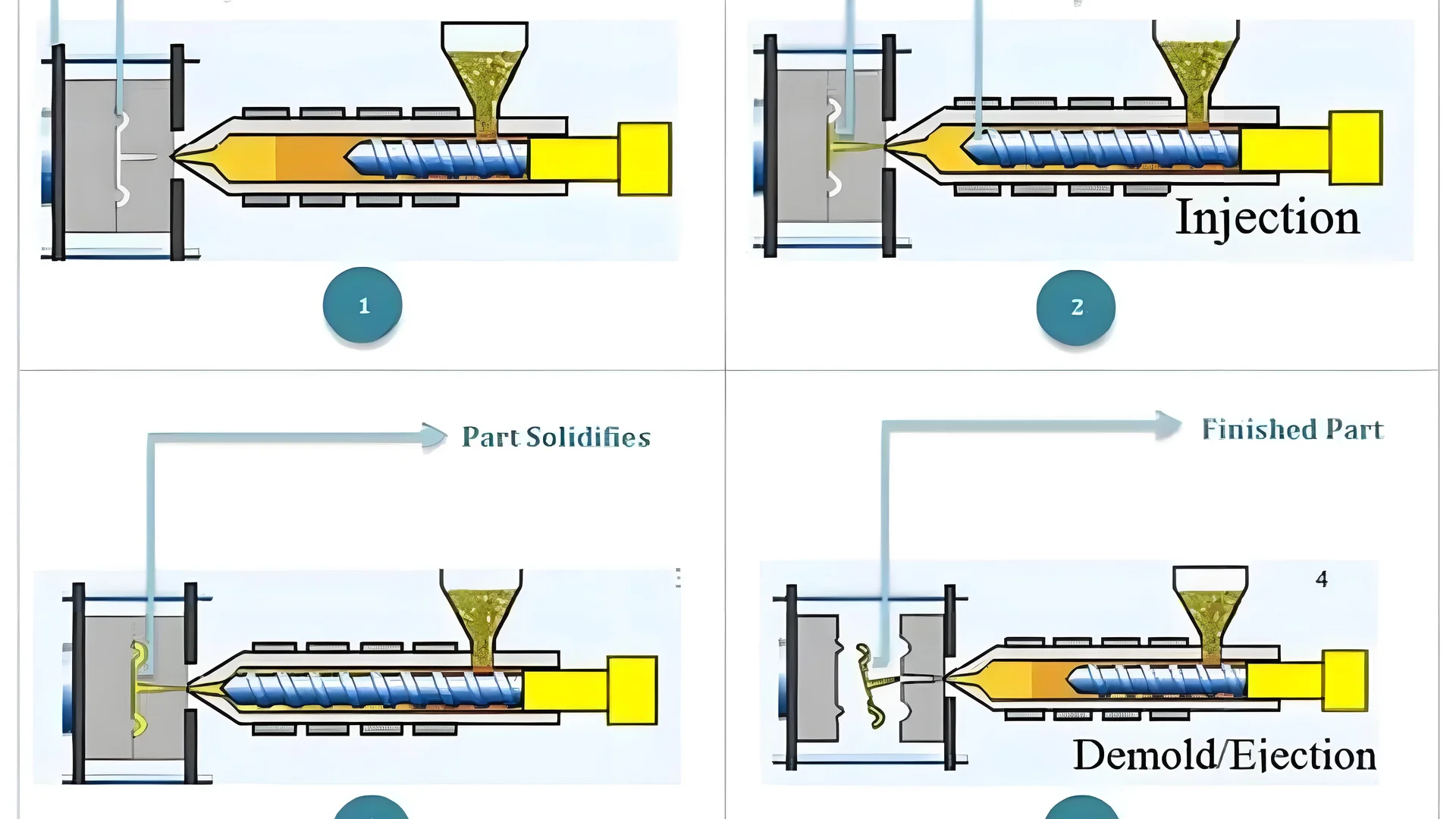

La optimización del proceso en el moldeo por inyección es vital para minimizar los desechos porque permite un control preciso sobre las variables de producción, lo que conduce a una calidad constante del producto y una reducción de los desechos. Esto implica ajustar parámetros como la temperatura, la presión y la velocidad para lograr condiciones óptimas.

Comprensión de la optimización de procesos en el moldeo por inyección

La optimización de procesos es el ajuste y refinamiento deliberado de los parámetros de producción para mejorar la eficiencia, la calidad y la rentabilidad. En el moldeo por inyección, este proceso es crítico debido a las numerosas variables que influyen en la calidad del producto final.

Parámetros clave en la optimización de procesos

-

Gestión de temperatura

- Temperatura del barril: un control adecuado garantiza que el polímero se derrita y homogeneice adecuadamente, lo que reduce defectos como marcas de quemaduras o llenado incompleto.

- Temperatura del molde: Como se destaca en la importancia del control de la temperatura del molde 6 , mantener la uniformidad previene problemas como deformaciones y contracción.

-

Regulación de presión

- Presión de inyección: Ajustar la presión ayuda a lograr el flujo y llenado deseado del molde, fundamental para evitar disparos cortos o rebabas.

- Presión de retención: Esto estabiliza las dimensiones de la pieza a medida que el material se enfría y solidifica, lo cual es crucial para evitar marcas de hundimiento y huecos.

-

Control de velocidad y tiempo

- Velocidad de inyección: Ajustar la velocidad puede evitar problemas como chorros o marcas de flujo, a menudo causados por una velocidad excesiva.

- Tiempo de enfriamiento: Un tiempo de enfriamiento adecuado permite la cristalización adecuada de los polímeros, lo que reduce las tensiones internas y mejora la durabilidad de las piezas.

Establecimiento de una base de datos de parámetros de proceso

La creación de una base de datos integral que registre los parámetros exitosos para varios productos puede reducir drásticamente los tiempos de configuración para ejecuciones futuras. Este enfoque también permite ajustes rápidos y ayuda a mantener la coherencia entre los lotes de producción. Obtenga más información sobre cómo mantener la coherencia en la producción 7 .

Impacto de la optimización de procesos en las tasas de desperdicio

La optimización de procesos no solo estabiliza la calidad del producto sino que también reduce el desperdicio de material al minimizar los ajustes de prueba y error. Este enfoque garantiza que cada ciclo sea productivo y que menos piezas defectuosas lleguen a la etapa de inspección.

Al centrarse en estos elementos, los fabricantes pueden reducir significativamente sus tasas de desperdicio y al mismo tiempo mejorar la eficiencia operativa y la confiabilidad del producto. Para quienes aspiran a seguir siendo competitivos, dominar la optimización de procesos en el moldeo por inyección es una habilidad invaluable.

La optimización del proceso reduce los desechos en el moldeo por inyección.Verdadero

Al controlar las variables de producción, la optimización del proceso minimiza los defectos.

La alta velocidad de inyección aumenta las tasas de desperdicio en el moldeado.Verdadero

La velocidad excesiva puede causar defectos como chorros o marcas de flujo.

¿Cómo puede contribuir un diseño eficaz de moldes a reducir las tasas de desechos?

El diseño eficaz del molde es fundamental para minimizar las tasas de desechos en el moldeo por inyección, lo que garantiza una calidad superior del producto y una eficiencia operativa. Profundice en cómo las opciones estratégicas de diseño de moldes pueden afectar significativamente los resultados de producción.

El diseño eficaz del molde reduce las tasas de desechos al optimizar la estructura del molde, garantizar dimensiones precisas y facilitar el flujo fluido del material. Esto conduce a una calidad constante del producto y minimiza los defectos durante la producción.

Importancia de la precisión en el diseño de moldes

La base de un diseño de molde eficaz reside en la precisión. Un molde bien diseñado garantiza que cada producto mantenga la forma y la integridad estructural deseadas. Al utilizar software CAD avanzado, los diseñadores pueden crear moldes con dimensiones exactas, reduciendo así la probabilidad de defectos.

Optimización de canales de flujo

En el proceso de moldeo por inyección, los canales de flujo 8 desempeñan un papel crucial en la dirección del material fundido. Al diseñar canales que facilitan una distribución uniforme del material, se evitan problemas comunes como el aire atrapado y el espesor de pared inconsistente. Esta optimización no sólo minimiza los desechos sino que también mejora la resistencia del producto.

Selección de materiales y diseño de moldes.

Elegir los materiales adecuados tanto para el molde como para los productos es fundamental. El material del molde debe resistir ciclos repetidos sin degradarse. Al mismo tiempo, el diseño del molde debe tener en cuenta las características del material de producción para garantizar la compatibilidad y reducir el desgaste.

Implementación de sistemas de enfriamiento

El enfriamiento es parte integral del proceso de diseño del molde. Los sistemas de enfriamiento eficientes reducen los tiempos de los ciclos y evitan que los productos se deformen o encojan. Al integrar tecnologías de enfriamiento avanzadas, como el enfriamiento conformado, los fabricantes pueden lograr una distribución uniforme de la temperatura, reduciendo aún más las tasas de desechos.

Mantenimiento y Calibración

El mantenimiento y la calibración regulares de los moldes garantizan la longevidad y un rendimiento constante. Implementar un cronograma para la limpieza y reparación de moldes puede prevenir defectos relacionados con el desgaste. Además, la calibración periódica ayuda a mantener la alineación y la precisión, que son fundamentales para reducir los desechos.

Estudio de caso: Aplicación de técnicas avanzadas de diseño de moldes

Considere un fabricante que enfrenta altas tasas de desperdicio debido a dimensiones desiguales del producto. Al rediseñar sus moldes con canales de flujo mejorados e incorporar enfriamiento conforme, lograron reducir los desechos en un 30 %. Este caso destaca cómo los cambios de diseño específicos pueden conducir a mejoras sustanciales en la calidad y la eficiencia.

A través de opciones estratégicas en el diseño de moldes, los fabricantes pueden reducir significativamente las tasas de desechos, lo que se traduce en ahorros de costos y una mejor calidad del producto. Al centrarse en la precisión, la compatibilidad de los materiales y el mantenimiento regular, el diseño eficaz del molde sirve como piedra angular para el éxito de las operaciones de moldeo por inyección.

La precisión en el diseño de moldes reduce las tasas de desperdicio.Verdadero

Los moldes precisos garantizan una calidad constante del producto y minimizan los defectos.

Los sistemas de refrigeración no tienen impacto en las tasas de desperdicio.FALSO

El enfriamiento eficiente evita la deformación, lo que reduce los desechos durante la producción.

Conclusión

Al adoptar estas estrategias, no solo se reducen las tasas de desperdicio sino que también se contribuye a la fabricación sostenible. Reflexiona sobre estos métodos para optimizar tus procesos y aumentar la rentabilidad.

-

Obtenga información más profunda sobre cómo las inspecciones previenen fallas costosas en los equipos: sus inspecciones deben verificar periódicamente el molde para detectar cualquier condensación, así como las piezas cercanas para detectar cualquier signo de deformidad causada debido a... ↩

-

Descubra criterios para seleccionar materiales de alto rendimiento para reducir defectos. Aprenda cómo seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

Aprenda cómo elegir proveedores confiables para una calidad constante del material: utilice esta plantilla de formulario de auditoría de fábrica de proveedores para evaluar las instalaciones de fabricación y los procesos de calidad de sus proveedores o proveedores existentes o potenciales. ↩

-

Explore estrategias para mantener la calidad de la materia prima mediante un almacenamiento adecuado. Para empezar, asegúrese de que cualquier área de almacenamiento esté limpia. Intente mantener la humedad relativa lo más baja posible. Mantenga juntos metales similares y mantenga todos... ↩

-

Comprenda cómo las técnicas de secado mejoradas mejoran el rendimiento del material: Plastics Northwest se beneficia de un secador desecante industrial con un diseño más flexible, inteligente y con mayor eficiencia energética. ↩

-

El control de la temperatura del molde afecta la calidad del producto y reduce el desperdicio: llenar los moldes requiere una cantidad increíble de presión, cuya falta resulta en un llenado inadecuado de los moldes. Sin embargo, aplicar demasiado... ↩

-

Mantener la coherencia garantiza la calidad y minimiza las tasas de desperdicio.: 1 Defina sus objetivos de calidad · 2 Implemente sistemas de gestión de calidad · 3 Capacite y capacite a su personal · 4 Utilice herramientas y técnicas de calidad · 5… ↩

-

Comprender los canales de flujo previene defectos como el atrapamiento de aire y la variación de espesor.: El fenómeno del flujo en fuente afecta casi todos los aspectos del producto moldeado, comenzando con el llenado, extendiéndose hasta el empaque y la retención,... ↩