El moldeo por inyección es más que una simple técnica de fabricación; es una ciencia que requiere precisión y comprensión. Sin embargo, la deformación por alabeo es un desafío al que muchos nos enfrentamos.

Para reducir eficazmente la deformación por alabeo en el moldeo por inyección, es fundamental optimizar la selección de materiales, el diseño del molde, los parámetros del proceso de moldeo y el diseño del producto. Cada factor desempeña un papel fundamental para minimizar los defectos y garantizar una producción de alta calidad.

Aunque estas soluciones iniciales puedan parecer sencillas, dominarlas realmente requiere profundizar en cada aspecto. Créeme, ¡los conocimientos que te esperan serán invaluables!

La selección del material afecta la deformación en el moldeo por inyección.Verdadero

Las propiedades del material, como la contracción y la expansión térmica, influyen en la deformación.

- 1. ¿Qué papel juega la selección del material en la reducción de la deformación?

- 2. ¿Cómo afecta el diseño del molde a la deformación por deformación?

- 3. ¿Qué parámetros del proceso de moldeo son cruciales para minimizar la deformación?

- 4. ¿Por qué el diseño del producto es esencial para prevenir la deformación por deformación?

- 5. Conclusión

¿Qué papel juega la selección del material en la reducción de la deformación?

Elegir el material adecuado es crucial para minimizar la deformación en el moldeo por inyección.

La selección del material afecta significativamente la deformación, ya que influye en las tasas de contracción y la expansión térmica. Elegir materiales con una contracción constante y una baja expansión térmica puede reducir la deformación, garantizando productos finales más precisos y duraderos.

Comprender las propiedades de los materiales

La deformación suele ser resultado de una contracción desigual durante la fase de enfriamiento del moldeo por inyección. Los diferentes materiales presentan diferentes tasas de contracción y coeficientes de expansión térmica, lo que influye directamente en la deformación de una pieza moldeada. Por ejemplo, los plásticos semicristalinos, como el polipropileno, tienden a presentar tasas de contracción más altas que los plásticos amorfos, como el poliestireno. Seleccionar materiales con una contracción diferencial mínima puede reducir significativamente la deformación.

Evaluación de la expansión térmica

Los materiales con bajos coeficientes de expansión térmica tienen menos probabilidades de deformarse al enfriarse. Esto es especialmente importante para las piezas que estarán expuestas a fluctuaciones de temperatura durante la posproducción. Los ingenieros suelen consultar las fichas técnicas de los materiales para asegurarse de que el plástico elegido ofrezca un rendimiento constante en las condiciones operativas previstas.

| Tipo de material | Tasa de contracción (%) | Coeficiente de expansión térmica (x10^-5/K) |

|---|---|---|

| polipropileno | 1.5 – 2.5 | 11 – 15 |

| Poliestireno | 0.4 – 0.8 | 7 – 9 |

| ABS | 0.5 – 0.7 | 7 – 9 |

Considerando materiales compuestos

En algunos casos, los materiales compuestos o los plásticos rellenos pueden ofrecer una mayor estabilidad. Añadir rellenos como fibras de vidrio o carbono puede reducir la tasa de contracción general del material y aumentar la rigidez, lo que ayuda a mitigar la deformación. Sin embargo, estas adiciones pueden alterar otras propiedades del material, como la flexibilidad o el peso, lo que requiere un enfoque equilibrado.

Aplicación práctica en el diseño

La elección del material debe integrarse en las primeras etapas del diseño, no como una idea de último momento. Los ingenieros deben colaborar estrechamente con los diseñadores para comprender los requisitos funcionales y las condiciones ambientales del producto final. Al seleccionar un material adaptado a estas necesidades específicas, se puede reducir considerablemente la probabilidad de deformación.

En definitiva, la importancia de la selección del material para reducir la deformación es fundamental. Esta constituye la base sobre la que se basan otras medidas, como el diseño del molde y los parámetros del proceso, para lograr resultados óptimos.

El polipropileno tiene una tasa de contracción mayor que el poliestireno.Verdadero

La tasa de contracción del polipropileno varía entre el 1,5% y el 2,5%, más alta que la del poliestireno, que oscila entre el 0,4% y el 0,8%.

Los materiales compuestos siempre aumentan la deformación en las piezas moldeadas.FALSO

Los materiales compuestos pueden reducir la deformación al disminuir las tasas de contracción y aumentar la rigidez.

¿Cómo afecta el diseño del molde a la deformación por deformación?

El diseño del molde es fundamental para determinar el grado de deformación por alabeo en los productos moldeados por inyección.

El diseño del molde influye significativamente en la deformación por alabeo, al influir en la uniformidad del enfriamiento, la colocación de las compuertas y el refuerzo estructural. Un diseño óptimo puede mitigar los defectos, garantizando así la estabilidad dimensional.

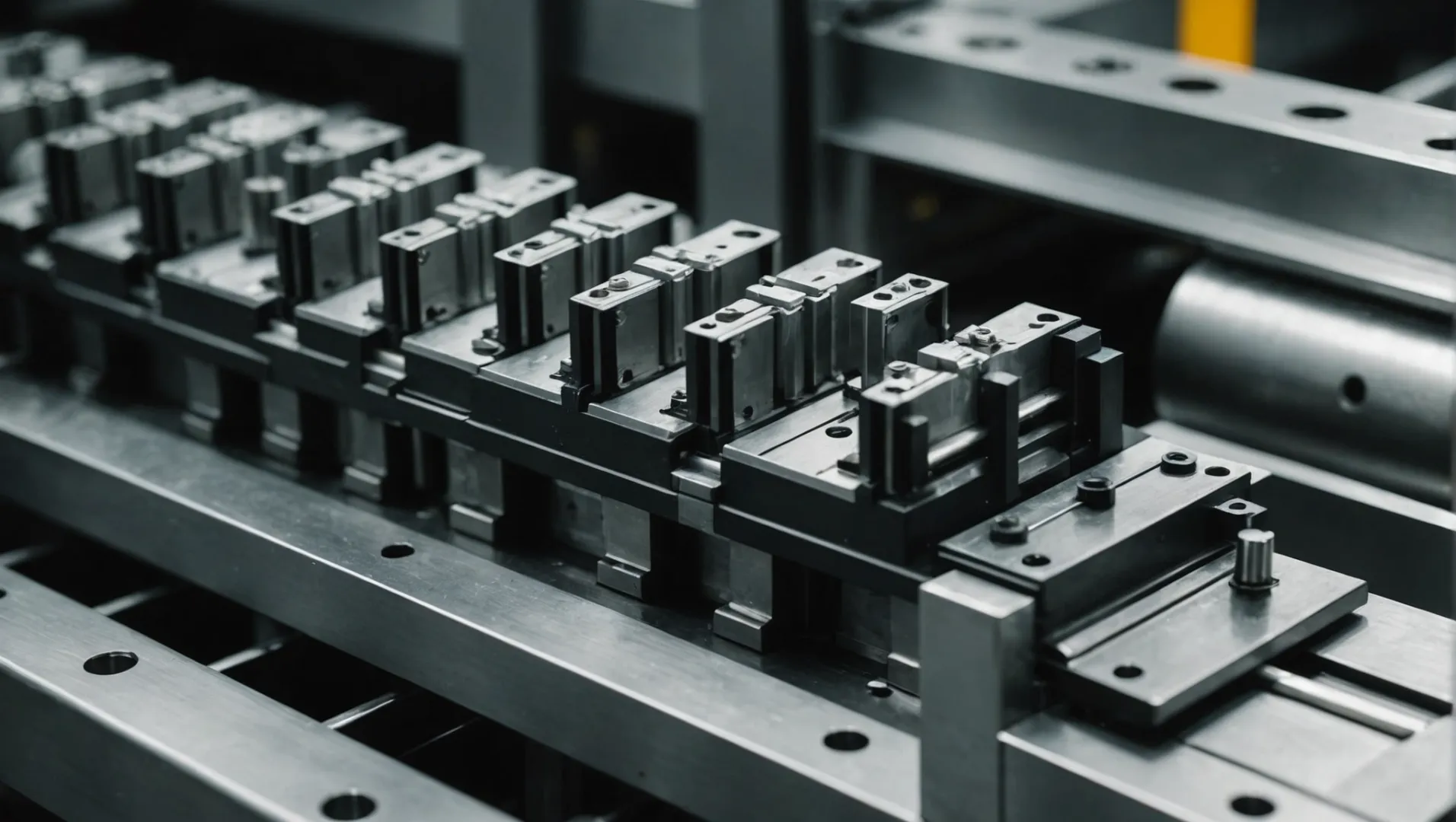

Comprensión de los conceptos básicos del diseño de moldes

El molde es la estructura que moldea el plástico en la forma deseada durante el moldeo por inyección. Un molde bien diseñado considera factores como las propiedades del material, la geometría de la pieza y los sistemas de refrigeración. El objetivo principal es lograr una refrigeración y una contracción uniformes, lo que afecta directamente a la deformación.

Configuración del sistema de refrigeración

El sistema de refrigeración de un molde desempeña un papel crucial en la determinación de la forma y la calidad finales de la pieza moldeada. Una refrigeración inadecuada o desigual puede generar gradientes de temperatura, lo que provoca contracción diferencial y la consiguiente deformación. Aumentar el número de canales de refrigeración y optimizar su distribución puede mejorar significativamente la eficiencia de la refrigeración.

Por ejemplo, la incorporación de canales de enfriamiento conformes que siguen el contorno de la pieza puede conducir a una distribución de temperatura más uniforme y una menor deformación.

Ubicación y tamaño de la puerta

La ubicación y el tamaño de la compuerta son aspectos cruciales del diseño del molde que influyen en el flujo y la refrigeración del material. Una ubicación adecuada de la compuerta garantiza una distribución uniforme del material fundido, minimizando la concentración de tensiones y la posible deformación.

Cuando las compuertas son demasiado pequeñas o están mal colocadas, pueden causar un flujo desequilibrado, lo que provoca contracción diferencial y deformación. Optimizar estos parámetros ayuda a garantizar que el material llene la cavidad de manera uniforme, reduciendo así el riesgo de defectos.

Refuerzo estructural con nervaduras

Añadir nervaduras a un diseño puede reforzar la integridad estructural y minimizar la deformación. Las nervaduras aumentan la rigidez sin aumentar significativamente el peso ni el coste del material. También ayudan a controlar las tasas de contracción al actuar como estructuras de soporte dentro del molde.

Sin embargo, es crucial diseñar las costillas con cuidado para evitar hundimientos o concentraciones de tensiones. Equilibrar el espesor y el espaciado de las costillas es clave para optimizar su eficacia y prevenir la deformación.

Estrategias prácticas para optimizar el diseño de moldes

Para lograr un diseño de molde efectivo:

- Utilice simulaciones de software : estas herramientas pueden predecir posibles problemas de deformación simulando el proceso de moldeo, lo que permite a los diseñadores ajustar los parámetros antes de la producción.

- Colaborar con especialistas en materiales : Cada plástico se comporta de forma única en condiciones similares. Colaborar con expertos en materiales garantiza que el material elegido complemente el diseño del molde, minimizando la deformación.

- Realizar pruebas iterativas : los moldes prototipo deben probarse en diversas condiciones para evaluar su rendimiento y perfeccionar los diseños antes de la producción en masa.

Al centrarse en estos aspectos, los fabricantes pueden reducir significativamente la deformación por deformación, lo que se traduce en productos de mayor calidad y menos desperdicios. Para obtener más información sobre cómo optimizar el diseño de moldes, explore las técnicas de moldeo avanzadas 2 .

Los canales de enfriamiento reducen la deformación por deformación.Verdadero

Más canales de enfriamiento mejoran la uniformidad, reduciendo la contracción diferencial.

Las costillas aumentan el peso y el costo significativamente.FALSO

Las nervaduras añaden rigidez con un mínimo aumento de peso o costo, reduciendo la deformación.

¿Qué parámetros del proceso de moldeo son cruciales para minimizar la deformación?

Comprender los parámetros cruciales en el moldeo puede minimizar significativamente la deformación, un defecto común en el moldeo por inyección.

Los parámetros clave del proceso de moldeo, cruciales para minimizar la deformación, incluyen el control de la temperatura de inyección, la presión y el tiempo de enfriamiento. Ajustar estos parámetros puede reducir la tensión en la pieza moldeada, disminuyendo así la probabilidad de deformación y mejorando la calidad del producto.

Comprensión de la temperatura de inyección

La temperatura de inyección influye significativamente en la viscosidad del plástico fundido. Una temperatura más alta puede reducir la resistencia durante el flujo, pero también puede aumentar la contracción y, por consiguiente, la deformación. Mediante un control cuidadoso de la temperatura de inyección 3 , los fabricantes pueden lograr un equilibrio que minimice estos riesgos.

El papel de la presión de inyección

La presión de inyección afecta directamente el llenado de la cavidad del molde. Si bien una presión alta garantiza un llenado completo, también puede inducir tensiones residuales, lo que provoca deformaciones. Es recomendable reducir la presión de inyección siempre que sea posible, manteniendo la integridad de la pieza. Se pueden emplear técnicas como el perfilado de presión para optimizar este parámetro eficazmente.

Optimización del tiempo de enfriamiento

El tiempo de enfriamiento es otro parámetro crítico. Un enfriamiento insuficiente puede provocar una contracción desigual y un aumento de la deformación. Extender el tiempo de enfriamiento permite una solidificación más uniforme de la pieza, reduciendo las tensiones internas. Implementar un sistema de enfriamiento eficiente en el diseño del molde puede contribuir aún más a obtener resultados óptimos.

Importancia del tiempo de retención

El tiempo de retención afecta el tiempo que se mantiene la presión después de llenar la cavidad. Este parámetro ayuda a compensar la contracción del material y garantiza una densidad uniforme en toda la pieza. Aumentar el tiempo de retención puede ayudar a reducir los huecos y las marcas de hundimiento, minimizando así la deformación.

Equilibrar todos los parámetros

Lograr una deformación mínima requiere un delicado equilibrio entre todos estos parámetros. Por ejemplo, ajustar el tiempo de enfriamiento podría requerir cambios en la presión o la temperatura de inyección. Comprender la interacción de estas variables es crucial para desarrollar un proceso de moldeo robusto que produzca constantemente productos de alta calidad.

Al centrarse en estos parámetros clave, los fabricantes pueden minimizar significativamente la deformación, garantizando la confiabilidad del producto y la satisfacción del cliente.

Una temperatura de inyección más alta aumenta el riesgo de deformación.Verdadero

Las temperaturas más altas pueden aumentar la contracción y provocar deformaciones.

Un tiempo de enfriamiento más prolongado reduce la deformación en las piezas moldeadas.Verdadero

El enfriamiento prolongado permite una solidificación uniforme, reduciendo el estrés.

¿Por qué el diseño del producto es esencial para prevenir la deformación por deformación?

El diseño del producto es fundamental para minimizar la deformación por deformación durante el moldeo por inyección, lo que afecta la calidad del producto final.

El diseño del producto es esencial para prevenir la deformación por alabeo, ya que influye directamente en la uniformidad del espesor de la pared y la complejidad estructural del producto. Al optimizar estos aspectos del diseño, los fabricantes pueden reducir significativamente el alabeo, garantizando así una mayor precisión y rendimiento en las piezas moldeadas por inyección.

La importancia de un espesor de pared uniforme

Un espesor de pared uniforme es crucial para mitigar la deformación por alabeo. Un espesor irregular puede provocar un enfriamiento y contracción desiguales, lo que resulta en distorsiones. Los diseñadores deben procurar un espesor de pared uniforme en todo el producto para promover una expansión y contracción térmica uniformes. Esta práctica minimiza las tensiones internas que causan alabeo.

Reducción de la complejidad estructural

Las estructuras complejas suelen contribuir a la deformación debido a la variación en la distribución de tensiones. Simplificar el diseño, sin comprometer la funcionalidad, puede ser beneficioso. Evite las esquinas agudas y los cambios repentinos de espesor, ya que pueden crear puntos de concentración de tensiones. En su lugar, utilice transiciones graduales para mantener una distribución uniforme de las tensiones.

Características de refuerzo

Incorporar nervaduras de refuerzo es otra estrategia para mejorar la rigidez y reducir la deformación. Estas características proporcionan soporte estructural sin añadir material excesivo, lo cual puede agravar la deformación. Es crucial colocar las nervaduras estratégicamente para reforzar las secciones débiles, manteniendo al mismo tiempo la uniformidad en todo el producto.

Estudios de caso: Estrategias de diseño de productos exitosas

Ejemplo 1: Piezas de automóviles

Para los componentes automotrices, lograr un equilibrio entre ligereza y resistencia es vital. Mediante la implementación de espesores de pared uniformes y la colocación estratégica de las nervaduras, los fabricantes han logrado reducir la deformación en paneles grandes como los tableros.

Ejemplo 2: Electrónica de consumo

En el ámbito de la electrónica de consumo, dispositivos como los smartphones exigen alta precisión. Los diseñadores se centran en simplificar las estructuras internas y mejorar la uniformidad para evitar la deformación bajo tensión térmica.

Enfoques innovadores en el diseño de productos

Técnicas innovadoras como la precompensación de deformación 4 pueden mitigar aún más la deformación. Esto implica predecir posibles deformaciones y ajustar el diseño en consecuencia, garantizando así que el producto final cumpla con las especificaciones a pesar de los desafíos inherentes del material y el proceso.

El espesor uniforme de la pared reduce la deformación en el moldeo.Verdadero

El espesor constante garantiza un enfriamiento uniforme, minimizando la deformación.

Las esquinas afiladas mejoran la integridad estructural en el diseño.FALSO

Las esquinas afiladas provocan concentración de tensión, lo que aumenta el riesgo de deformación.

Conclusión

Al abordar estratégicamente la elección del material, el diseño del molde y los parámetros del proceso, podemos minimizar significativamente la deformación y mejorar la calidad del producto.

-

Aprenda cómo las tasas de contracción influyen en la deformación y mejore la elección de materiales. La diferencia en la contracción entre las direcciones en el plano y el espesor puede causar deformación, particularmente en las esquinas de la pieza debido a.. ↩

-

Descubra técnicas innovadoras que mejoran el diseño del molde y reducen los defectos.: Técnicas para reducir la deformación y el hundimiento en piezas moldeadas por inyección · 1. Optimizar el diseño del molde · 2. Selección y manipulación de materiales · 3. Optimizar… ↩

-

Aprenda cómo los ajustes de temperatura pueden afectar la deformación de las piezas moldeadas. Las temperaturas desiguales en el molde provocan que las moléculas se enfríen y se contraigan a un ritmo desigual, lo que provoca deformaciones en el molde. Solución: Revise las superficies del molde que.. ↩

-

Aprenda cómo los diseños de preajuste pueden contrarrestar la deformación del material.: En condiciones optimizadas del proceso de inyección de la cámara de agua del automóvil, se adopta la tecnología de compensación de predeformación para controlar.. ↩