Hablemos de algo que está en la mente de todos los fabricantes: reducir el peso de las piezas en el moldeo por inyección.

Las formas más efectivas de reducir el peso de las piezas en el moldeo por inyección implican seleccionar materiales de baja densidad, optimizar el diseño del molde y ajustar el proceso de moldeo por inyección. Estas técnicas ayudan a conseguir componentes más ligeros sin comprometer la calidad o la funcionalidad.

Si bien estos cambios iniciales pueden parecer sencillos, hay una gran cantidad de ideas esperando ser descubiertas. ¡Únase a mí mientras exploramos estas estrategias en detalle!

Los materiales de baja densidad reducen el peso de las piezas en el moldeo por inyección.Verdadero

El uso de plásticos de baja densidad como el policarbonato disminuye la densidad de las piezas.

¿Cómo puede afectar la selección de materiales al peso de la pieza?

La selección de materiales juega un papel fundamental a la hora de reducir el peso de las piezas, optimizar el rendimiento y minimizar los costes en el moldeo por inyección.

La elección de materiales de baja densidad y la incorporación de rellenos livianos afecta significativamente el peso de la pieza en el moldeo por inyección. Los plásticos de baja densidad y los rellenos de fibra de alto rendimiento pueden reducir el peso y al mismo tiempo mantener o mejorar la resistencia, lo que ofrece una ventaja estratégica en la fabricación de componentes livianos.

El papel de los materiales de baja densidad

La selección de materiales de baja densidad puede reducir drásticamente el peso de la pieza sin sacrificar la resistencia o la durabilidad. Por ejemplo, el uso de plásticos de ingeniería como el éter de polifenileno modificado ( MPPO ) o ciertos policarbonatos puede reducir eficazmente la densidad en comparación con ABS . Estos materiales mantienen los niveles de resistencia necesarios, asegurando que el producto final sea ligero y robusto.

En los casos en los que la alta resistencia no es primordial, los elastómeros termoplásticos ( TPE ) o las poliolefinas ofrecen una alternativa con opciones de menor densidad. Estos materiales son particularmente útiles en aplicaciones donde se prioriza la flexibilidad y el peso reducido.

Integración de rellenos ligeros

La integración de rellenos livianos ofrece otra estrategia para disminuir la densidad del material. Los rellenos inorgánicos como perlas de vidrio o talco pueden disminuir la densidad general al tiempo que mejoran la rigidez y la estabilidad dimensional. Sin embargo, es crucial equilibrar la cantidad de relleno para mantener el rendimiento del procesamiento y las propiedades mecánicas.

Además, el uso de rellenos de fibra de alto rendimiento, como la fibra de carbono, reduce significativamente el peso y aumenta sustancialmente la resistencia y rigidez del material. Aunque son más costosos, estos rellenos presentan una opción premium para aplicaciones de alta resistencia donde la reducción de peso es fundamental.

| Tipo de relleno | Beneficios | Consideraciones |

|---|---|---|

| Cuentas de vidrio/talco | Reduce la densidad, mejora la estabilidad. | Controle la cantidad de relleno con cuidado |

| Fibra de carbono | Reduce el peso, aumenta la fuerza. | Mayor costo |

Selección estratégica de materiales en la práctica

Los fabricantes pueden lograr resultados óptimos combinando materiales de baja densidad con opciones de relleno estratégicas. Este enfoque híbrido no solo aligera las piezas sino que también satisface necesidades de aplicaciones específicas, permitiendo soluciones personalizadas en diversos escenarios de fabricación.

Para una mayor optimización, la elección de los materiales debe alinearse con la función del componente y las condiciones ambientales. Adaptar la selección de materiales a estos factores garantiza la longevidad y la eficiencia del producto final.

Comprender cómo estas elecciones de materiales influyen en el peso de las piezas es esencial para desarrollar productos livianos que cumplan con los estándares de ingeniería modernos. Se requiere un enfoque matizado de la ciencia de los materiales y conocimientos prácticos de fabricación 1 para aprovechar plenamente estos beneficios.

Los materiales de baja densidad reducen el peso de las piezas en el moldeo por inyección.Verdadero

Los materiales de baja densidad como el MPPO disminuyen el peso sin perder resistencia.

Los rellenos de fibra de carbono aumentan el peso de las piezas en el moldeo por inyección.FALSO

Los rellenos de fibra de carbono reducen el peso al tiempo que mejoran la resistencia y la rigidez.

¿Qué técnicas de diseño de moldes ayudan a reducir el peso?

Reducir el peso de las piezas mediante el diseño de moldes mejora la eficiencia y reduce los costos de fabricación.

Las técnicas clave de diseño de moldes para reducir el peso incluyen la optimización de la estructura de las piezas, la mejora de los sistemas de compuertas y canales y el aprovechamiento de herramientas de ingeniería avanzadas.

Optimización de la estructura de piezas

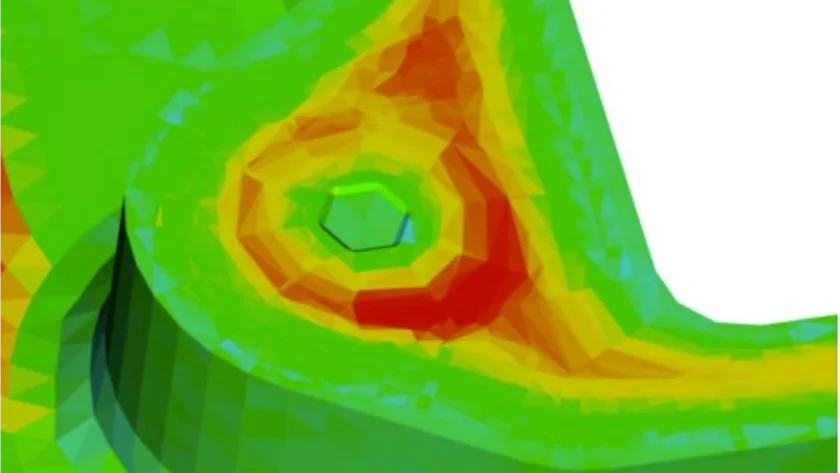

Una de las formas más impactantes de reducir el peso en el diseño de moldes es optimizando la estructura de las propias piezas. Esto implica minimizar el espesor de pared innecesario, lo que se puede lograr mediante ingeniería asistida por computadora ( CAE ) 2 . Al determinar los requisitos mínimos de espesor de pared y reducir el exceso de material, los fabricantes pueden lograr componentes más livianos sin comprometer la integridad estructural.

Diseñar piezas con estructuras huecas, como incorporar cavidades o nervaduras de refuerzo, reduce aún más el peso. La ubicación estratégica de estas características no sólo disminuye el uso de material sino que también mejora la rigidez y la resistencia.

Mejora de los sistemas de puertas y corredores

Otra técnica crucial implica optimizar los sistemas de compuertas y canales dentro del molde. Al seleccionar cuidadosamente las posiciones y los números de las puertas, los fabricantes garantizan un flujo plástico uniforme, evitando áreas de espesor excesivo que pueden aumentar el peso. Los diseños eficientes del sistema de canales, que incluyen tamaño y longitud reducidos, ayudan a minimizar el desperdicio de material residual.

El uso de tecnología de canal caliente es particularmente eficaz para reducir los residuos y maximizar la utilización del material, lo que da lugar a piezas acabadas más ligeras.

Utilizar herramientas de ingeniería avanzadas

Aprovechar herramientas de ingeniería avanzadas como CAE ayuda a simular diferentes escenarios de diseño. Estas herramientas permiten a los ingenieros probar varias configuraciones, asegurando un uso óptimo del material y una reducción de peso mientras se mantiene la calidad de las piezas.

A través de estas simulaciones, se pueden realizar ajustes a parámetros como la presión de inyección, la velocidad y la temperatura del molde para respaldar los esfuerzos de reducción de peso sin sacrificar el rendimiento.

Al centrarse en estas técnicas de diseño de moldes, los fabricantes pueden reducir significativamente el peso de las piezas, contribuyendo a procesos de producción más sostenibles y rentables.

La optimización de la estructura de la pieza reduce el peso del molde de manera efectiva.Verdadero

La optimización de la estructura de la pieza, como la reducción del espesor de la pared, reduce el peso.

Los sistemas de canal caliente aumentan el desperdicio de material en los moldes.FALSO

Los sistemas de canal caliente reducen el desperdicio de material minimizando los residuos.

¿Qué ajustes del proceso de moldeo por inyección son más efectivos?

Lograr el equilibrio adecuado en los ajustes del moldeo por inyección puede afectar significativamente la calidad y el peso de las piezas, promoviendo la eficiencia y el ahorro de costos.

Ajustes como reducir la presión de inyección, optimizar el tiempo de retención y controlar la temperatura del molde son fundamentales para minimizar el peso de la pieza sin sacrificar la integridad estructural.

Optimización de la presión y velocidad de inyección

Reducir la presión y la velocidad de inyección es crucial para minimizar las tensiones internas de los materiales. Este ajuste ayuda a prevenir la contracción excesiva y la deformación de las piezas, lo que contribuye a la reducción de peso. Al realizar múltiples pruebas de moldes, los fabricantes pueden determinar la combinación óptima de presión y velocidad, garantizando la calidad sin el uso innecesario de materiales.

Ajuste preciso del tiempo de retención y la presión

El ajuste del tiempo de retención y la presión juega un papel fundamental en el control de la tasa de contracción de las piezas. Acortar el tiempo de mantenimiento manteniendo al mismo tiempo la presión necesaria puede dar lugar a importantes ahorros de peso. El uso del software de análisis CAE 3 puede ayudar a simular esta etapa y optimizar los parámetros de manera efectiva.

Manejo de la temperatura del molde

Mantener una temperatura adecuada del molde garantiza un flujo plástico suave y reduce la acumulación de material debido a la resistencia al flujo. Una temperatura más alta del molde puede disminuir la cristalinidad del material, reduciendo aún más la densidad y el peso de las piezas. Sin embargo, equilibrar la temperatura es clave, ya que el calor excesivo puede comprometer la eficiencia de la producción y la calidad de la superficie. Es importante experimentar con materiales específicos para encontrar el rango de temperatura óptimo.

Incorporar estos ajustes requiere una comprensión del comportamiento del material y un enfoque estratégico para las soluciones de ingeniería, ya que pueden afectar significativamente los aspectos económicos y ambientales de la fabricación.

La reducción de la presión de inyección minimiza el peso de la pieza.Verdadero

La reducción de la presión de inyección reduce las tensiones internas y disminuye la contracción.

Las temperaturas más altas del molde aumentan la densidad de las piezas.FALSO

Las temperaturas más altas del molde reducen la cristalinidad, lo que reduce la densidad de las piezas.

¿Cómo beneficia la sostenibilidad la reducción del peso de las piezas?

Reducir el peso de las piezas no sólo reduce los costos sino que también mejora significativamente la sostenibilidad, ofreciendo beneficios ambientales y operativos.

Al reducir el peso de las piezas, los fabricantes reducen el uso de materiales, disminuyen el consumo de energía durante la producción y minimizan las emisiones durante el transporte, avanzando así en los objetivos de sostenibilidad.

Eficiencia de materiales y conservación de recursos

La reducción del peso de las piezas contribuye directamente a la eficiencia del material. Al utilizar menos materia prima, los fabricantes pueden conservar recursos significativamente. Esta conservación es crítica en industrias donde las materias primas son escasas o caras. Por ejemplo, optar por materiales de baja densidad 4 no solo reduce el peso de la pieza sino que también mejora la vida útil del producto al mejorar las características de rendimiento como la resistencia térmica.

Ahorro de energía durante la producción

Las piezas ligeras requieren menos energía para producirse. Esto se debe a que cantidades más pequeñas de material significan tiempos de procesamiento reducidos y un menor consumo de energía en las máquinas de moldeo. Además, los ajustes en el proceso de moldeo por inyección 5 , como la reducción de la presión de inyección, pueden disminuir aún más los requisitos de energía.

Reducciones de emisiones en el transporte

Las piezas más ligeras son más fáciles y económicas de transportar. Esta reducción de peso se traduce en un menor consumo de combustible y en consecuencia menores emisiones de carbono durante el transporte. Para las empresas comprometidas con la reducción de su huella de carbono, optimizar el peso de las piezas es una estrategia esencial.

Gestión mejorada de reciclaje y fin de vida útil

Las piezas con peso reducido suelen utilizar composiciones de materiales menos complejas, lo que puede simplificar los procesos de reciclaje. Al centrarse en principios de diseño sostenible, los fabricantes pueden garantizar que las piezas ligeras sean más fáciles de desmontar y reciclar al final de su ciclo de vida, contribuyendo a una economía circular. La utilización de materiales que sean reciclables o biodegradables ayuda aún más a reducir la generación de residuos y el uso de vertederos.

Ventaja competitiva y cumplimiento

La sostenibilidad se ha convertido en un diferenciador clave en el mercado actual. Las empresas que priorizan la reducción del peso de las piezas pueden lograr una ventaja competitiva ofreciendo productos ecológicos. Además, a medida que las regulaciones sobre el impacto ambiental se endurecen, reducir el peso de las piezas puede ayudar a las organizaciones a cumplir con los estándares más fácilmente.

Para explorar más sobre cómo se implementan estas técnicas y estrategias en escenarios del mundo real, consulte este estudio de caso detallado 6 .

La reducción del peso de las piezas reduce el consumo de energía de producción.Verdadero

Las piezas más ligeras requieren menos energía debido a los tiempos de procesamiento reducidos.

Las piezas más pesadas son más fáciles de reciclar que las más ligeras.FALSO

Las piezas más ligeras suelen utilizar materiales más simples, lo que facilita el reciclaje.

Conclusión

Al implementar estas técnicas, los fabricantes pueden lograr componentes más livianos y rentables al mismo tiempo que aumentan la sostenibilidad y el rendimiento.

-

Obtenga información sobre el impacto de la selección de materiales en el peso de la pieza: La selección de materiales influye significativamente en el rendimiento, la durabilidad y el costo de su producto. En esta guía, exploramos los más comunes... ↩

-

Descubra cómo CAE ayuda a optimizar los diseños de moldes para una mejor gestión del peso: la simulación CAE de moldeo por compresión permite a los ingenieros predecir y optimizar el procesamiento para ayudar a obtener un buen diseño de pieza. ↩

-

Descubra herramientas para optimizar los procesos de moldeo por inyección de manera eficiente: CAE Services proporciona software de consultoría y capacitación para Moldflow Autodesk Analysis. Somos los expertos en Análisis de Consultoría Moldflow. ↩

-

Descubra cómo los materiales de baja densidad mejoran el rendimiento y la sostenibilidad: Es más ligero y más asequible que el acero... Muchas empresas manufactureras se han alejado del acero y se han pasado al aluminio porque es mucho... ↩

-

Conozca las prácticas de eficiencia energética en el moldeo por inyección: aunque pueda parecer obvio, programar los ajustes óptimos en el controlador de la máquina puede reducir los costos de energía, a veces de manera muy significativa. ↩

-

Explore aplicaciones del mundo real de técnicas de fabricación sostenible: Los siguientes estudios de caso son ejemplos de fabricantes y otras organizaciones que han implementado con éxito prácticas de fabricación sostenible. ↩