¿Alguna vez pensaste en el impacto que puede tener un pequeño cambio de peso en las piezas moldeadas por inyección?

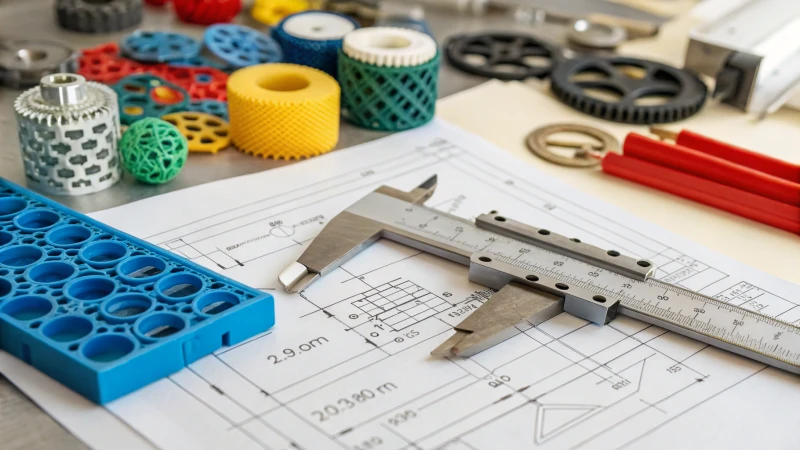

Para reducir el peso de las piezas en el moldeo por inyección, emplee modificaciones de diseño, elija materiales livianos y optimice procesos como la reducción del espesor de la pared y el ajuste de la configuración de inyección, garantizando la reducción de peso sin comprometer la resistencia ni la funcionalidad.

Cuando empecé a explorar maneras de aligerar piezas, me asombró el potencial de innovación. Es como armar un rompecabezas donde cada paso puede generar ahorros y un mejor rendimiento. Profundicemos en cómo cada una de estas estrategias puede adaptarse a sus proyectos, ofreciendo no solo beneficios económicos, sino también un aumento en la eficiencia y la sostenibilidad del producto. Al replantear diseños con estructuras huecas o nervaduras reforzadas, se puede usar menos material sin comprometer la resistencia. De igual manera, experimentar con diferentes materiales puede abrir un mundo de posibilidades para piezas ligeras pero duraderas.

Al reducir el espesor de la pared se reduce el peso de la pieza moldeada por inyección.Verdadero

Las paredes más delgadas requieren menos material, lo que reduce el peso total.

El uso de materiales más pesados ayuda a reducir el peso de las piezas moldeadas por inyección.FALSO

Los materiales más pesados aumentan el peso de la pieza, no lo reducen.

- 1. ¿Cómo puede la optimización del diseño conducir a una reducción de peso?

- 2. ¿Cómo afecta la selección del material al peso de la pieza?

- 3. ¿Cómo puede la optimización de procesos conducir a piezas más ligeras?

- 4. ¿Existen beneficios de sostenibilidad al reducir el peso de las piezas?

- 5. Conclusión

¿Cómo puede la optimización del diseño conducir a una reducción de peso?

¿Alguna vez te preguntaste cómo modificar tu diseño puede reducir el peso sin perder fuerza?

La optimización del diseño reduce el peso al ajustar el espesor de la pared, usar estructuras huecas y refinar los diseños de nervaduras y salientes, minimizando el uso de material y manteniendo la funcionalidad.

Cuando me aventuré en el mundo del diseño, aprendí rápidamente que cada gramo cuenta. Ya sea creando una laptop ligera o un smartphone elegante, la optimización del diseño es revolucionaria.

Reducción del espesor de la pared

Reducir el espesor de las paredes es una forma eficaz de reducir el peso. Analizando el diseño de las piezas, se pueden identificar las áreas susceptibles de adelgazamiento. Imagina sostener una caja en la mano; no querrías que se sintiera como un ladrillo, ¿verdad? Al adelgazar estratégicamente las paredes, mantenemos la durabilidad sin aumentar el peso. Utiliza herramientas como el análisis de elementos finitos para predecir los cambios de rendimiento debido al adelgazamiento de las paredes; es como tener una bola de cristal para la integridad estructural. Esto garantiza que la integridad mecánica no se vea comprometida y, al mismo tiempo, reduce el uso de material.

Incorporación de estructuras huecas

Cambiar a estructuras huecas en lugar de piezas sólidas ofrece un ahorro de peso considerable. Es como eliminar el pesado núcleo y dejar una carcasa resistente y hermosa. Se pueden utilizar técnicas de moldeo por inyección asistida por gas, donde se inyecta nitrógeno para formar un núcleo hueco. ¡Inyectar nitrógeno fue como magia! Obtenga más información sobre el moldeo por inyección asistida por gas 2 para una reducción de peso efectiva.

Optimización del diseño de nervaduras y salientes

Dicen que el secreto está en los detalles. Diseñar nervaduras y salientes de forma eficiente ayuda a reducir el peso, ya que proporciona resistencia a la pieza sin aumentar el volumen. Unas nervaduras bien diseñadas soportan las estructuras eficazmente, lo que permite paredes más delgadas.

| Elemento de diseño | Espesor óptimo |

|---|---|

| costillas | 40-60% del espesor de la pared |

| jefes | Minimalista pero funcional |

Asegúrese de que las nervaduras tengan un espesor del 40 al 60 % del espesor de la pared base.

Selección de materiales ligeros

La elección del material influye enormemente en el peso. Elegir el material adecuado puede marcar la diferencia; opta por materiales con densidades más bajas, como el polietileno o el polipropileno, siempre que sea posible. ¡Es como la noche y el día! Explorar mezclas avanzadas de polímeros es como encontrar las zapatillas de running perfectas: ligeras pero duraderas.

Los materiales rellenos, como los plásticos espumados microcelulares, ofrecen otra vía al mantener algunas propiedades mecánicas y al mismo tiempo reducir significativamente la densidad a través de estructuras celulares.

Técnicas de optimización de procesos

No se trata solo de lo que se fabrica, sino de cómo se fabrica. Optimizar los parámetros de inyección (ajustando la velocidad, la presión y la temperatura) ha sido crucial en mi proceso para mejorar la eficiencia del llenado del molde con menos material. Una mejor ventilación del molde también garantiza que hasta el último trocito de plástico encaje perfectamente en su lugar sin desperdicio, al permitir que escape el aire atrapado.

Cada una de estas estrategias se ha convertido en una herramienta en mi haber, ayudándome a crear diseños que no sólo son más livianos sino también más inteligentes.

Reducir el espesor de la pared disminuye el peso.Verdadero

Las paredes más delgadas utilizan menos material, lo que reduce el peso total.

Las estructuras huecas aumentan el peso de la pieza.FALSO

Las estructuras huecas reducen el peso al utilizar menos material.

¿Cómo afecta la selección del material al peso de la pieza?

Cuando se trata de diseñar piezas livianas, elegir el material adecuado es como elegir el ingrediente perfecto para una receta: todo es cuestión de equilibrio.

La selección del material afecta el peso de la pieza al elegir materiales de baja densidad, utilizar plásticos rellenos como espumas microcelulares y optimizar las características de diseño, lo que genera una reducción de peso significativa y al mismo tiempo mantiene la integridad estructural.

Optimización del diseño en la selección de materiales

La selección de materiales se parece un poco a un rompecabezas que solía resolver de niño. Intentaba asegurarme de que cada pieza encajara perfectamente sin desperdiciar espacio. De igual manera, al diseñar piezas, suelo analizar el grosor de las paredes para minimizar el uso de material y mantener la resistencia. Por ejemplo, experimentar con estructuras huecas mediante técnicas como el moldeo por inyección asistido por gas puede marcar una gran diferencia, reduciendo el uso de material sin perder funcionalidad.

Materiales ligeros

Elegir los materiales ligeros adecuados me recuerda a elegir el equipo de senderismo adecuado: ligero pero lo suficientemente resistente para la travesía. A menudo, el polietileno 4 o el polipropileno ofrecen el equilibrio perfecto entre peso y rendimiento, especialmente cuando la densidad es una preocupación importante. Estos materiales se han convertido en mi opción predilecta cuando cada gramo cuenta.

| Tipo de material | Densidad (g/cm³) | Ejemplo de aplicación |

|---|---|---|

| Polietileno ( PE ) | 0.91-0.97 | Embalaje, Contenedores |

| Polipropileno ( PP ) | 0.89-0.92 | Piezas automotrices |

Materiales rellenos para la reducción de peso

Una vez, mientras jugueteaba con un proyecto de la infancia, descubrí que añadir bolsas de aire hacía que mi estructura fuera más ligera y, al mismo tiempo, sorprendentemente resistente. Este recuerdo me viene a la mente al usar plásticos rellenos como las espumas microcelulares 5 en la fabricación. Reducen el peso a la vez que mantienen la resistencia gracias a un proceso de espumado integrado.

Optimización de procesos

Encontrar los parámetros de inyección perfectos es como afinar una guitarra. Se ajustan a la perfección para obtener el sonido perfecto, o en este caso, un llenado óptimo con la mínima cantidad de material. Al ajustar estos parámetros y mejorar la ventilación del molde 6 , podemos prevenir defectos y garantizar la calidad sin excedernos en el uso de materiales.

Las estrategias que he explorado destacan cómo la selección de materiales es fundamental para lograr piezas más ligeras sin sacrificar la funcionalidad. Es como crear una obra maestra: cada elección y ajuste contribuye al rendimiento y la sostenibilidad del producto final.

Estrategias adicionales para la reducción de peso

Optimizar el diseño de nervaduras y salientes es un arte que complementa la ingeniería. Un diseño adecuado de nervaduras proporciona soporte estructural, lo que permite reducir el espesor de las paredes, manteniendo la integridad. Este enfoque garantiza la robustez de las piezas con un menor consumo de material.

Para obtener más información, explorar los recursos sobre las directrices de diseño de nervaduras 7 puede ser muy valioso, ya que revela cómo incluso pequeños ajustes pueden generar ahorros significativos de material.

El polietileno tiene una densidad menor que el polipropileno.FALSO

El rango de densidad del polietileno (0,91-0,97) se superpone con el del polipropileno (0,89-0,92).

El moldeo por inyección asistido por gas reduce el uso de material.Verdadero

Este proceso crea estructuras huecas, reduciendo el uso de material.

¿Cómo puede la optimización de procesos conducir a piezas más ligeras?

¿Alguna vez se ha preguntado cómo optimizar los procesos puede aligerar la fabricación, literalmente? Permítame explicarle cómo optimizar las técnicas no solo aumenta la eficiencia, sino que también reduce el peso de las piezas que fabricamos.

La optimización del proceso da como resultado piezas más livianas al mejorar la eficiencia del diseño, seleccionar materiales óptimos y ajustar los parámetros de inyección, reduciendo el uso de material sin comprometer la integridad estructural.

Eficiencia del diseño

Cuando empecé en el mundo del diseño de moldes, aprendí rápidamente que una de las maneras más efectivas de reducir el peso es mediante la optimización del diseño . Imagínate: tienes en tus manos una funda para smartphone ligera como una pluma, pero a la vez tan resistente como una roca. ¿Cómo es posible? Todo empieza por reducir el grosor de las paredes y usar estructuras huecas, lo que puede reducir drásticamente el peso.

Recuerdo un proyecto en el que usamos análisis de elementos finitos 8 para ajustar el espesor de pared de una pieza. Logramos mantener la pieza lo suficientemente resistente para el uso diario, eliminando material innecesario. Esta técnica garantiza que, incluso al modificar el diseño, no se comprometa la funcionalidad.

| Técnica de diseño | Beneficios |

|---|---|

| Reducción del espesor de la pared | Menos material, mantiene la resistencia |

| Estructuras huecas | Más ligero, conserva la forma |

| Optimización de costillas y salientes | Reduce material, añade resistencia |

Los diseños con nervaduras y salientes ofrecen otra forma de reducir el uso de material. Estas características proporcionan soporte, lo que permite paredes más delgadas sin sacrificar la resistencia.

Selección de materiales

Elegir los materiales adecuados es como elegir los ingredientes perfectos para una receta. Opte por materiales ligeros como el polipropileno, que son menos densos pero ofrecen el mismo rendimiento que sus homólogos más pesados. En una ocasión, cambié a plásticos espumados microcelulares 9 para un proyecto, y fue una revolución. Estos materiales mantienen las propiedades mecánicas a la vez que reducen significativamente el peso.

| Tipo de material | Beneficio característico |

|---|---|

| Polímeros ligeros | Menor densidad, rendimiento similar |

| Materiales rellenos | Mantiene las propiedades, menos material |

Estas decisiones ayudan a garantizar que no solo estemos fabricando piezas más livianas sino también más inteligentes.

Ajuste de los parámetros de inyección

Ajustar los parámetros de inyección es otro paso crucial del proceso. Al ajustar la velocidad, la presión y la temperatura, podemos garantizar que los moldes se llenen eficientemente con un mínimo desperdicio. He comprobado que la correcta gestión de estos elementos puede reducir significativamente la necesidad de sobreinyección, aligerando nuestras piezas sin comprometer la calidad.

Y no olvide la ventilación del molde : es esencial para eliminar el aire atrapado durante la inyección. Una ventilación adecuada significa que usamos la cantidad justa de material, lo que reduce el desperdicio y el peso.

Al centrarme en estas estrategias (eficiencia del diseño, selección de los materiales adecuados y ajuste de parámetros), he visto de primera mano cómo los fabricantes pueden producir componentes ligeros que sean resistentes y funcionales. Para quienes tengan curiosidad por conocer más por inyección que contribuyan a la optimización de procesos, hay mucho más por explorar.

La reducción del espesor de la pared siempre compromete la resistencia de la pieza.FALSO

El análisis de elementos finitos garantiza que la reducción de la pared mantenga la funcionalidad de la pieza.

Los polímeros ligeros tienen menor densidad que los plásticos más densos.Verdadero

Los polímeros ligeros reducen el peso sin comprometer el rendimiento, a diferencia de los plásticos más densos.

¿Existen beneficios de sostenibilidad al reducir el peso de las piezas?

Recuerdo la primera vez que me di cuenta de que reducir el peso de las piezas en la fabricación podría ser un punto de inflexión para la sostenibilidad. Fue como descubrir un superpoder secreto que podría ayudar a salvar el planeta.

Reducir el peso de las piezas durante la fabricación mejora la sostenibilidad al reducir el uso de material y energía, disminuir las emisiones del transporte y, en última instancia, reducir la huella ambiental.

Eficiencia y conservación de materiales

Cuando empecé a explorar el impacto de reducir el peso de las piezas, me sorprendió cómo algo aparentemente tan simple podía generar una eficiencia de material tan significativa. Imagine diseñar una pieza donde cada gramo cuenta. Mediante técnicas como la optimización del diseño 11 y la reducción del espesor de pared 12 , he aprendido que podemos reducir drásticamente el consumo de material. Esto no solo ayuda a reducir costos, sino que también conserva los valiosos recursos naturales de nuestro planeta. Recuerdo haber trabajado en un proyecto en el que logramos reducir significativamente el uso de material, lo que se sintió como una pequeña victoria para la Madre Tierra.

Ahorro de energía durante la producción

También he descubierto que la producción de piezas más ligeras requiere menos energía. El uso de materiales ligeros 13 y la optimización de los parámetros de inyección 14 pueden reducir drásticamente la energía necesaria para los procesos de moldeo y conformación. En uno de mis proyectos, ajustar estos parámetros fue como afinar un instrumento musical: requería precisión, pero una vez perfeccionados, se tradujo en un ahorro energético armonizado y una notable disminución de las emisiones de gases de efecto invernadero.

| Técnica de optimización | Beneficio de sostenibilidad |

|---|---|

| Reducción del espesor de la pared | Conservación de materiales, menor consumo de energía |

| Estructuras huecas | Menor uso de material, menores requisitos de refrigeración |

| Diseño de costillas y salientes | Eficiencia del material, integridad estructural |

Reducción de las emisiones del transporte

Uno de los momentos más reveladores para mí fue darme cuenta de cómo unos componentes más ligeros pueden reducir los costes de transporte y las emisiones. Cuando pienso en las cadenas de suministro globales de las que forman parte mis proyectos, es evidente que un menor peso implica un menor consumo de combustible y menos emisiones de carbono. Esta comprensión me impactó profundamente al ver el impacto positivo en la huella de carbono de nuestra empresa: una prueba de que los pequeños cambios pueden tener grandes efectos.

Mejorar el ciclo de vida del producto y su impacto al final de su vida útil

Por último, reducir el peso de las piezas no se limita al proceso de fabricación, sino que se trata de optimizar todo el ciclo de vida del producto. He observado cómo los componentes ligeros suelen dar como resultado productos más duraderos y con una vida útil más larga. Además, son más fáciles de manipular y reciclar, lo que se ajusta perfectamente a las prácticas de la economía circular. En un caso, un rediseño de un producto que incorporaba piezas más ligeras mejoró la satisfacción del usuario y prolongó su vida útil, un resultado que nos dejó a mí y a nuestros clientes satisfechos.

Considerando estos factores, me queda claro que adoptar estrategias de aligeramiento no se trata sólo de ahorrar dinero: se trata de contribuir a un futuro sostenible y al mismo tiempo lograr una producción eficiente.

Reducir el peso de las piezas conserva los recursos naturales.Verdadero

Un menor uso de materiales conduce a la conservación de materias primas.

Las piezas más ligeras aumentan las emisiones del transporte.FALSO

Las piezas más ligeras reducen el consumo de combustible y disminuyen las emisiones.

Conclusión

Las estrategias efectivas para reducir el peso de las piezas en el moldeo por inyección incluyen la optimización del diseño, la selección de materiales livianos y el refinamiento del proceso para mejorar el rendimiento y minimizar el uso de material.

-

Descubra cómo el análisis de elementos finitos predice cambios en el rendimiento con un espesor de pared reducido. ↩

-

Comprenda los beneficios del moldeo por inyección asistido por gas para crear estructuras huecas. ↩

-

Descubra estrategias para optimizar el espesor de la pared, lo que ayuda a reducir el uso de material y mantener la resistencia. ↩

-

Descubra por qué estos materiales livianos son los preferidos para reducir el peso de las piezas en diversas industrias. ↩

-

Explore cómo las espumas microcelulares reducen la densidad manteniendo las propiedades mecánicas. ↩

-

Descubra cómo mejorar las técnicas de ventilación del molde puede prevenir defectos de inyección y reducir el desperdicio de material. ↩

-

Descubra cómo los diseños de nervaduras optimizados contribuyen al soporte estructural al tiempo que minimizan el uso de material. ↩

-

Descubra cómo el análisis de elementos finitos puede predecir cambios en el rendimiento de las piezas al modificar los diseños. ↩

-

Aprenda sobre los plásticos espumados microcelulares y su función en la reducción del peso de las piezas manteniendo las propiedades. ↩

-

Explore varias técnicas de moldeo por inyección que mejoran la optimización del proceso para obtener piezas más ligeras. ↩

-

Explore cómo la optimización del diseño puede conducir a mejoras en la eficiencia de los materiales y la sostenibilidad. ↩

-

Conozca las ventajas de sostenibilidad que supone reducir el espesor de la pared en el diseño de productos. ↩

-

Descubra cómo el uso de materiales ligeros puede mejorar la sostenibilidad en la producción. ↩

-

Comprenda cómo el ajuste de los parámetros de inyección puede generar importantes ahorros de energía. ↩