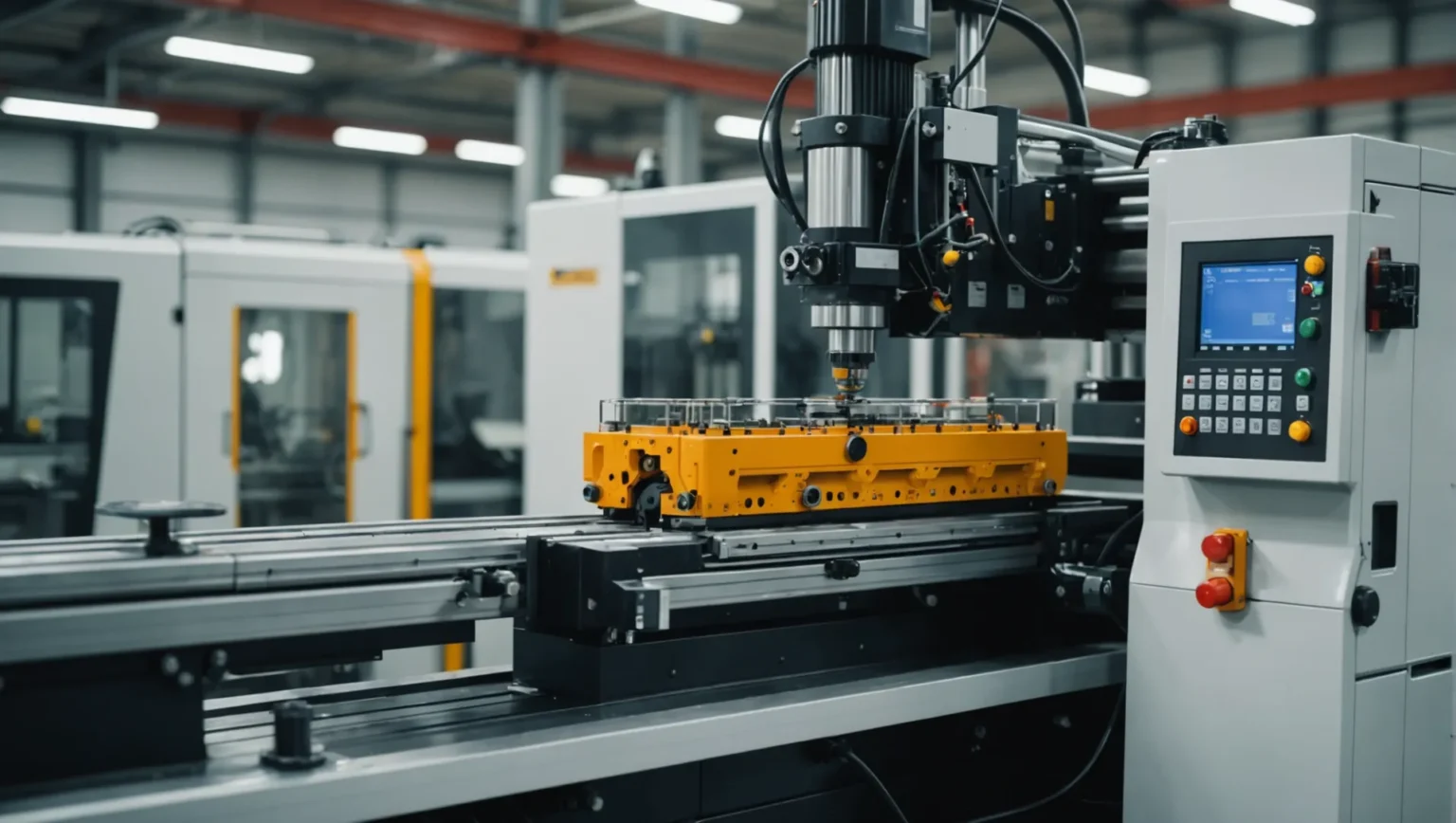

A medida que profundizo en el mundo del moldeo por inyección, una cosa queda clara: el llenado uniforme es primordial para la calidad.

Para reducir eficazmente el llenado desigual en el moldeo por inyección, considere optimizar la selección del material plástico, perfeccionar el diseño del molde, ajustar los parámetros del proceso y realizar el mantenimiento del equipo. Cada paso es fundamental para mejorar la uniformidad del llenado y la calidad general del producto.

Si bien estos pasos iniciales sientan una base sólida, los conocimientos más profundos que exploraremos pueden transformar su proceso de moldeo por inyección. Profundicemos en soluciones prácticas y recomendaciones de expertos para abordar el llenado desigual de frente.

La selección del material afecta la calidad del moldeo por inyección.Verdadero

La elección de materiales adecuados garantiza un flujo óptimo y reduce los defectos.

- 1. ¿Qué papel juega la selección del material en el moldeo por inyección?

- 2. ¿Cómo puede el diseño del molde afectar la uniformidad del llenado?

- 3. ¿Qué ajustes del proceso pueden mejorar la consistencia del llenado?

- 4. ¿Por qué es fundamental el mantenimiento del equipo en el moldeo por inyección?

- 5. Conclusión

¿Qué papel juega la selección del material en el moldeo por inyección?

La selección del material en el moldeo por inyección es fundamental y afecta la eficiencia, la calidad y la rentabilidad del proceso de producción.

La elección del material adecuado para el moldeo por inyección garantiza características óptimas de flujo, resistencia y calidad del producto final. La correcta selección de materiales reduce defectos como el llenado irregular y mejora la eficiencia de la producción.

Comprender las características de los materiales

En el moldeo por inyección, la selección del material correcto comienza por comprender sus características de flujo. La fluidez es un factor clave que influye en la eficacia del material para llenar el molde. Para estructuras complejas o piezas de paredes delgadas, los plásticos de alta fluidez son esenciales para garantizar el llenado completo del molde.

El contenido de humedad es otro atributo crucial. Un alto nivel de humedad en los materiales plásticos puede provocar burbujas durante la inyección, lo que altera la uniformidad del llenado. El presecado de materiales como los plásticos higroscópicos garantiza la reducción de defectos relacionados con la humedad.

El papel de los aditivos

Añadir lubricantes como el aceite de silicona puede mejorar significativamente el flujo de los plásticos al reducir la fricción entre el material y las paredes del molde. Esto contribuye a un llenado uniforme y reduce el desgaste del molde.

Los modificadores pueden mejorar las propiedades del plástico, como la fluidez y la resistencia mecánica. Estos aditivos se seleccionan según los requisitos específicos del producto, garantizando así un rendimiento óptimo del material durante el proceso de moldeo.

Impacto en la calidad del producto

La elección del material influye directamente en la calidad del producto. La compatibilidad del material con la aplicación prevista es vital. Por ejemplo, un producto que requiera alta durabilidad debe moldearse con un material con la resistencia y la resistencia térmica necesarias.

Además, la elección incorrecta del material puede provocar deformaciones o encogimientos, lo que afecta las dimensiones y el atractivo estético del producto. Una cuidadosa consideración de las propiedades de expansión térmica del material puede mitigar estos problemas.

Implicaciones de costos

La selección de materiales también influye en la rentabilidad. Optar por materiales más caros, pero más adecuados, puede ahorrar costes a largo plazo al reducir el desperdicio, minimizar la tasa de defectos y aumentar la velocidad de producción.

Al invertir en materiales de calidad, los fabricantes pueden evitar costosas repeticiones de trabajos y devoluciones debido a productos de mala calidad, protegiendo así su reputación y la satisfacción del cliente.

Tabla: Factores de selección de materiales

| Factor | Impacto en el moldeo por inyección |

|---|---|

| Fluidez | Determina la facilidad de llenado del molde |

| Contenido de humedad | Afecta la formación de burbujas y la uniformidad del llenado |

| Lubricantes | Mejora el flujo, reduce la fricción del molde |

| Modificadores | Mejora la resistencia y las características de flujo |

| Costo | Influye en la eficiencia y calidad general de la producción |

Al comprender a fondo las propiedades de estos materiales, los fabricantes pueden optimizar sus procesos de moldeo por inyección para producir productos de alta calidad y sin defectos de forma consistente. Para obtener más información sobre el comportamiento de materiales específicos en diversas condiciones, consulte nuestra guía detallada de selección de materiales 1 .

La alta humedad en los plásticos provoca burbujas en el moldeo por inyección.Verdadero

La humedad produce burbujas, lo que altera el llenado uniforme durante el moldeo.

Los lubricantes aumentan la fricción del molde en el moldeo por inyección.FALSO

Los lubricantes reducen la fricción, favoreciendo el flujo del material y un llenado uniforme.

¿Cómo puede el diseño del molde afectar la uniformidad del llenado?

El diseño del molde es un factor crítico que influye en la uniformidad del llenado en el moldeo por inyección, impactando la calidad y consistencia del producto final.

El diseño del molde influye significativamente en la uniformidad del llenado en el moldeo por inyección, optimizando la colocación de las entradas, los sistemas de canales y el control de la temperatura del molde. Un molde bien diseñado garantiza una distribución uniforme del material plástico, lo que reduce los defectos y mejora la integridad del producto.

La importancia de la ubicación y el número de puertas

La ubicación y el número de compuertas en un molde son fundamentales para lograr un llenado uniforme. Idealmente, las compuertas deben ubicarse en las secciones más gruesas del producto o lejos de las zonas con paredes delgadas. Esta ubicación estratégica facilita la distribución uniforme del material plástico por toda la cavidad del molde. La implementación de múltiples compuertas o un sistema de canal caliente puede promover un flujo constante y mitigar las irregularidades en el llenado.

| Característica de diseño | Impacto en la uniformidad del llenado |

|---|---|

| Ubicación de la puerta | Garantiza una distribución uniforme del material |

| Número de puertas | Varias compuertas pueden equilibrar la distribución del flujo |

| Sistema de canal caliente | Promueve un flujo de material constante |

Diseño de un sistema de corredores eficiente

El sistema de canales sirve como conducto por el que circula el plástico fundido para llenar la cavidad del molde. La forma y el tamaño de la sección transversal del canal deben adaptarse a la fluidez del plástico y a las especificaciones del producto. Normalmente, los canales circulares o trapezoidales ofrecen una fluidez superior, lo que reduce la resistencia durante el flujo. Además, los canales más cortos minimizan la pérdida de presión y la caída de temperatura, mejorando la consistencia del flujo.

Evitar curvas cerradas y callejones sin salida en el diseño de canales es fundamental para mantener un flujo uniforme y prevenir interrupciones que podrían generar un llenado desigual.

Ajuste de la temperatura del molde para un llenado óptimo

El control de temperatura dentro del molde tiene un profundo impacto en la viscosidad y las características de flujo del plástico. Elevar la temperatura del molde puede reducir la viscosidad, mejorando así la fluidez y asegurando un llenado más uniforme. Sin embargo, se debe tener cuidado para evitar temperaturas excesivamente altas que podrían degradar el plástico o deformar el producto.

Para mantener una temperatura del molde estable y uniforme, utilice equipos como varillas calefactoras y medidores de temperatura de aceite. Una gestión constante de la temperatura facilita un mejor flujo de material y mejora la uniformidad general del llenado.

Al integrar estas consideraciones en el diseño de moldes, los fabricantes pueden mejorar significativamente la uniformidad del llenado, lo que resulta en productos moldeados por inyección de mayor calidad y fiabilidad. Para más información, consulte las discusiones de expertos sobre optimización del diseño de moldes 2 .

La ubicación de la puerta afecta la distribución del material.Verdadero

La ubicación estratégica de las puertas garantiza un flujo uniforme de material, mejorando la uniformidad.

Los sistemas de canal caliente aumentan las irregularidades de llenado.FALSO

Los sistemas de canal caliente promueven un flujo constante, reduciendo las irregularidades del llenado.

¿Qué ajustes del proceso pueden mejorar la consistencia del llenado?

En el mundo del moldeo por inyección, lograr un llenado consistente es clave para producir productos sin defectos. Ajustar parámetros específicos del proceso puede marcar una diferencia significativa.

Para mejorar la consistencia del llenado en el moldeo por inyección, ajuste parámetros como la presión de inyección, la velocidad y la temperatura del cilindro. Ajustar estos parámetros mejora la fluidez del plástico, reduce los defectos y garantiza un llenado uniforme.

Ajuste de los parámetros de moldeo por inyección

Uno de los métodos más importantes para mejorar la consistencia del llenado es ajustar meticulosamente los parámetros de moldeo por inyección 3 . Aumentar la presión y la velocidad de inyección puede mejorar sustancialmente la capacidad del plástico para fluir y llenar la cavidad del molde de manera uniforme. Sin embargo, es crucial equilibrar estos ajustes, ya que una presión y una velocidad excesivas pueden provocar defectos como quemaduras o rebabas en el plástico.

Además, prolongar el tiempo de inyección permite que el plástico se asiente uniformemente en el molde. Sin embargo, tenga cuidado: un tiempo de inyección demasiado prolongado puede reducir la eficiencia de la producción y la calidad del producto. Lograr el equilibrio adecuado entre velocidad y tiempo es fundamental para obtener resultados óptimos.

Control de la temperatura del barril

La temperatura del barril afecta directamente la viscosidad del plástico. Ajustarla según sus propiedades puede influir significativamente en las características de flujo. Una temperatura más alta en el barril suele reducir la viscosidad, mejorando así el flujo y la consistencia del llenado. Sin embargo, es fundamental evitar el sobrecalentamiento, ya que puede causar degradación o decoloración del plástico.

El uso de sistemas de calentamiento de múltiples etapas y control de temperatura precisos puede ayudar a mantener una temperatura estable y uniforme en el barril, evitando así puntos calientes localizados o regiones frías que podrían alterar la uniformidad.

Tratamiento de presecado para plásticos

Para plásticos propensos a absorber humedad, un tratamiento de presecado puede ser indispensable. Este proceso elimina el exceso de humedad, mejorando tanto la fluidez como la consistencia del relleno. El tiempo y la temperatura del presecado deben adaptarse al tipo específico de plástico utilizado, garantizando así una preparación adecuada para el moldeo.

Beneficios de los ajustes de procesos

A continuación se muestra una tabla resumen que ilustra cómo cada ajuste del proceso afecta la consistencia del llenado:

| Ajuste | Beneficio |

|---|---|

| Aumentar la presión de inyección | Mejora el flujo hacia las cavidades |

| Optimizar la velocidad de inyección | Equilibra el tiempo de llenado y la calidad |

| Control de temperatura del barril | Reduce la viscosidad para un mejor flujo |

| Tratamiento de presecado | Elimina los defectos relacionados con la humedad |

Cada ajuste juega un papel vital para garantizar un llenado uniforme, lo que en última instancia conduce a productos de mayor calidad y procesos de producción más eficientes.

Aumentar la presión de inyección mejora el flujo.Verdadero

Una mayor presión mejora la capacidad del plástico para llenar el molde.

El tratamiento de presecado no es necesario para ningún plástico.FALSO

Algunos plásticos absorben la humedad y necesitan un secado previo para mejorar su consistencia.

¿Por qué es fundamental el mantenimiento del equipo en el moldeo por inyección?

El mantenimiento del equipo es la columna vertebral de una operación de moldeo por inyección exitosa, garantizando una calidad constante del producto y una eficiencia operativa.

El mantenimiento regular del equipo previene fallas, mantiene la calidad de producción y prolonga la vida útil de la maquinaria, lo cual es crucial para el éxito del moldeo por inyección.

Importancia de las inspecciones periódicas

En la del moldeo por inyección , las fallas en los equipos pueden provocar retrasos en la producción y comprometer la calidad del producto. Las inspecciones periódicas de los sistemas hidráulicos, eléctricos y mecánicos ayudan a prevenir averías inesperadas. Al revisar periódicamente componentes críticos como el tornillo, el cilindro y la boquilla para detectar desgaste y daños, los operadores pueden garantizar un funcionamiento sin problemas.

Beneficios del mantenimiento rutinario

- Prevención de tiempos de inactividad: el mantenimiento regular minimiza los tiempos de inactividad no programados, que pueden afectar significativamente la productividad.

- Rentabilidad: La detección temprana de problemas potenciales puede reducir reparaciones o reemplazos costosos.

- Calidad constante: Un equipo bien mantenido garantiza condiciones de proceso estables, lo que da como resultado productos de alta calidad.

Limpieza y calibración

Limpieza de moldes: La acumulación de residuos y suciedad en los moldes puede dificultar el flujo del plástico y la uniformidad del llenado. El uso de agentes de limpieza especiales garantiza que los moldes se mantengan lisos y funcionen de forma eficiente.

Calibración: La calibración regular de parámetros de la máquina, como la presión, la velocidad y la temperatura, es fundamental. Un ajuste preciso de los parámetros estabiliza el proceso de inyección, reduciendo la variabilidad en las dimensiones y propiedades del producto.

| Tarea de mantenimiento | Frecuencia | Herramientas necesarias |

|---|---|---|

| Inspeccionar las piezas de la máquina | Mensual | Herramientas de inspección visual |

| Limpieza de moho | Después de cada producción | Agentes de limpieza de moho |

| Calibración de parámetros | Trimestral | Herramientas de calibración |

Garantizando la longevidad y la eficiencia

El mantenimiento adecuado 5 prolonga su vida útil, protegiendo contra gastos inesperados asociados a fallos. Además, fomenta un entorno de trabajo más seguro al reducir la probabilidad de fallos mecánicos.

Conclusiones clave:

- Priorizar las inspecciones y limpiezas periódicas.

- Implementar un cronograma de calibración y verificación de parámetros.

- Utilice servicios profesionales para realizar evaluaciones integrales cuando sea necesario.

La adopción de estas prácticas no solo mejora la confiabilidad operativa sino que también optimiza todo el proceso de moldeo por inyección.

El mantenimiento regular previene fallas en el moldeo por inyección.Verdadero

Los controles rutinarios previenen averías inesperadas, garantizando un funcionamiento sin problemas.

Saltarse la limpieza del molde mejora la eficiencia del moldeo por inyección.FALSO

Descuidar la limpieza provoca la acumulación de residuos, lo que obstruye el flujo de plástico.

Conclusión

Al implementar elecciones de materiales inteligentes, refinar el diseño del molde y garantizar un mantenimiento diligente, puede reducir drásticamente los problemas de llenado desigual, lo que genera una calidad de producto excepcional.

-

Obtenga información de expertos sobre la selección de materiales para obtener mejores resultados de moldeo.: aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Aprenda técnicas avanzadas para optimizar el diseño de moldes para mejorar la calidad del producto. Pasos para la optimización del proceso de MOLDEO POR INYECCIÓN · 1. Examen de la funcionalidad de la herramienta · 2. Prueba de disparo corto · 3. Estudios de sello de compuerta · 4. Evaluación/datos de piezas de muestra… ↩

-

Descubra técnicas para ajustar eficazmente los parámetros de moldeo: 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Tiempo de enfriamiento: · 4. Selección de material plástico: · 5. Velocidad del tornillo y contrapresión: · 6. Inyección… ↩

-

Aprenda cómo el mantenimiento previene costosos tiempos de inactividad en el moldeo por inyección.: El mantenimiento regular y cuidadoso del molde de inyección puede prevenir fallas en las piezas y reducir el costo general de su programa de moldeo por inyección. ↩

-

Descubra por qué el mantenimiento prolonga la vida útil y la eficiencia de la maquinaria: Prolongue la vida útil de los equipos y reduzca la necesidad de comprar nuevos. Evite tiempos de inactividad imprevistos, que pueden ser costosos e interrumpir.. ↩