¿Alguna vez te has preguntado por qué la longitud de una compuerta de película es realmente importante para el modelado?

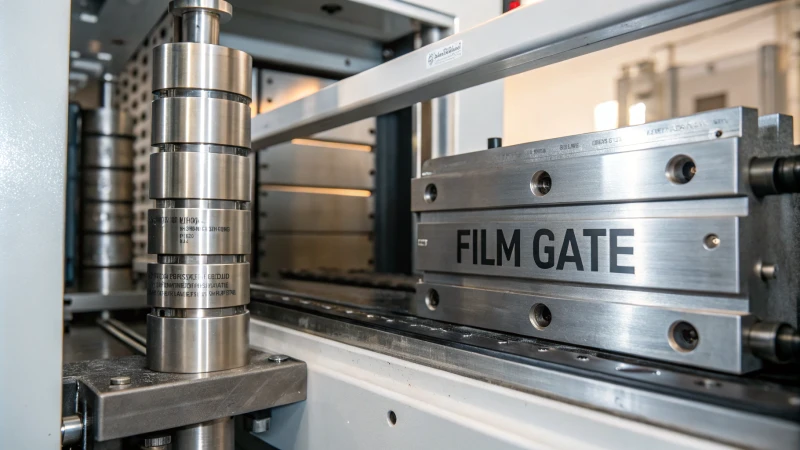

Una compuerta de película suele medir entre 0,5 y 2 mm. Esta longitud tan corta reduce la pérdida de presión y calor durante el moldeo. Facilita que el material fundido fluya eficientemente hacia la cavidad. La longitud exacta depende de factores como el tamaño del producto, las características del material y el diseño del molde. Diferentes elementos determinan la medida exacta y las diferentes necesidades.

Cuando empecé en el diseño de moldes, tuve dificultades con los detalles de la longitud de la compuerta. Era como resolver un rompecabezas donde cada pieza contaba. Un pequeño error en la longitud podía arruinar el moldeo. Imagina fabricar una funda fina para smartphone. Una compuerta corta, de 0,5 a 1 mm, funciona a la perfección porque evita que el plástico se enfríe demasiado pronto. Para piezas más grandes, se necesita una compuerta más larga, pero no más de 2 mm. Esto facilita el proceso.

El diseño de moldes también implica un buen conocimiento del material. Los plásticos fluyen de forma diferente. El poliestireno fluye con facilidad, lo que permite una compuerta más corta. Si se añaden fibras de vidrio, se necesita una compuerta más larga para evitar obstrucciones. La complejidad del molde también afecta la longitud de la compuerta. Una vez trabajé en un proyecto con un molde complejo. La alta precisión significaba que las compuertas más cortas eran adecuadas. Las desviaciones en la precisión requerían ajustes para evitar un flujo irregular.

Estos detalles me enseñaron mucho. Cada decisión afecta la eficiencia y la calidad. Las primeras lecciones sobre la longitud de las compuertas me recuerdan cómo el diseño de moldes combina ciencia y arte.

La longitud de la compuerta de la película afecta la presión y la pérdida de calor.Verdadero

Las compuertas de película más cortas reducen la pérdida de presión y calor, lo que ayuda a lograr un flujo eficiente.

Todas las puertas de la película tienen exactamente 1 mm de longitud.FALSO

Las longitudes de las compuertas de película varían de 0,5 a 2 mm según varios factores.

- 1. ¿Cómo afecta el tamaño del producto y el espesor de la pared a la longitud de la puerta?

- 2. ¿Por qué es importante la fluidez del material en el diseño de compuertas?

- 3. ¿Cómo influye la estructura del molde en la longitud de la compuerta?

- 4. ¿Cuáles son las mejores prácticas para lograr una longitud de puerta óptima?

- 5. Conclusión

¿Cómo afecta el tamaño del producto y el espesor de la pared a la longitud de la puerta?

¿Alguna vez has pensado en cómo el tamaño de tu gran proyecto afecta su creación? Exploremos el fascinante mundo del moldeo por inyección, donde el tamaño es fundamental.

El tamaño del producto y el grosor de la pared son importantes para determinar la longitud de la compuerta en el moldeo por inyección. Los artículos más pequeños con paredes delgadas suelen necesitar compuertas de entre 0,5 y 1 mm. Los productos más grandes con paredes más gruesas podrían necesitar compuertas más largas. Estas compuertas generalmente no superan los 2 mm.

Comprender el papel de la longitud de la puerta

En el complejo proceso del moldeo por inyección, la longitud de la compuerta actúa como una guía, dirigiendo el flujo para obtener buenos resultados. He visto cómo una compuerta bien ajustada permite que el material fundido llene todas las partes del molde con fluidez, manteniendo la resistencia del producto final. Es similar a hornear un pastel: demasiado o muy poco puede arruinarlo.

Normalmente, la longitud de la compuerta es corta, entre 0,5 y 2 mm, ya que esto minimiza la pérdida de presión y calor.

Efecto del tamaño del producto

¿Recuerdas intentar pasar un sofá grande por una puerta pequeña? Ignorar el tamaño del producto en el moldeo es similar. Los artículos más pequeños, como láminas de plástico delgadas o cajas frágiles, necesitan entradas más cortas (de unos 0,5 a 1 mm). Se llenan rápido y no se enfrían demasiado pronto, como cuando se vierte la masa de panqueques en una sartén caliente. Los productos más grandes necesitan más espacio para fluir bien y no deben exceder los 2 mm.

| Tamaño del producto | Longitud típica de la puerta |

|---|---|

| Pequeño | 0,5 – 1 mm |

| Grande | Hasta 2 mm |

Influencia del espesor de la pared

El grosor de las paredes varía. Las paredes delgadas son como las páginas de un libro: es fácil con puertas cortas. Las paredes más gruesas son como libros pesados que requieren más tiempo. Las puertas más largas ayudan a evitar que el material se endurezca demasiado pronto.

Impacto de las propiedades del material

El tipo de material lo cambia todo. Los plásticos normales se sienten como mantequilla blanda, con compuertas cortas. Si se añaden elementos como la fibra de vidrio, es más como mantequilla de cacahuete pegajosa, que requiere más tiempo y una compuerta un poco más larga, quizá de unos 2 mm.

Los materiales con alta fluidez permiten puertas más cortas; sin embargo, los materiales con aditivos pueden requerir puertas más largas dentro del límite de 2 mm.

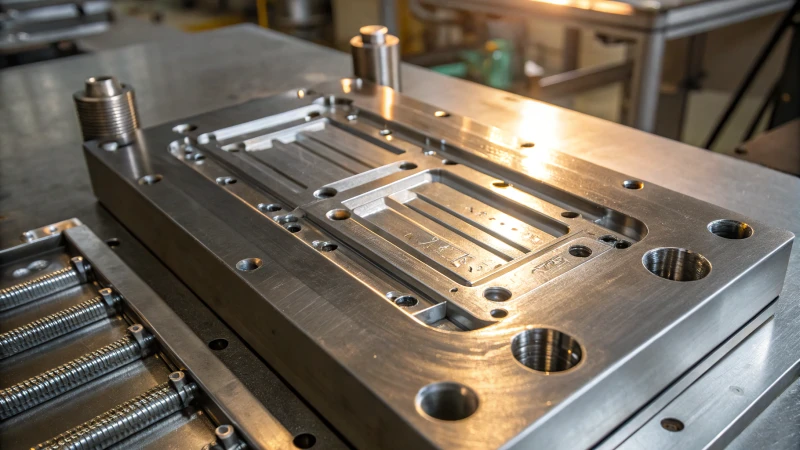

Consideraciones de diseño de moldes

El diseño del molde suele afectar la longitud de la compuerta. Los moldes precisos mantienen las compuertas cortas, como enhebrar una aguja. Sin embargo, para formas complejas, se requieren pequeños cambios para ajustar todos los detalles sin interrumpir el flujo.

- Para obtener más información sobre el procesamiento de moldes 1 , es importante comprender los detalles.

- Las formas de molde complejas necesitan longitudes de compuerta adecuadas para un buen flujo.

Aplicaciones prácticas

Piensa en Jacky, un amigo que diseña aparatos electrónicos con gran precisión. Es experto en equilibrar la estética con la practicidad, manteniendo los moldes eficientes y con un aspecto atractivo. Al aprender estos conceptos básicos, Jacky evita ralentizar la producción o desperdiciar material.

Para más información sobre las consideraciones de diseño 2 en el moldeo por inyección, puedes consultar otros recursos.

Los productos más pequeños necesitan longitudes de compuerta más largas durante el moldeo.FALSO

Los productos más pequeños generalmente requieren longitudes de compuerta más cortas para un llenado eficiente.

Las paredes más gruesas requieren puertas más cortas para un enfriamiento más rápido.FALSO

Las paredes más gruesas a menudo necesitan puertas más largas para acomodar un mayor volumen de material.

¿Por qué es importante la fluidez del material en el diseño de compuertas?

Piense en verter jarabe en un molde: un proceso que determina el resultado. El flujo de material funciona de la misma manera. En el diseño de compuertas para moldeo por inyección, el movimiento de los materiales es fundamental. Determina tanto la calidad como la eficiencia. El flujo lo es todo.

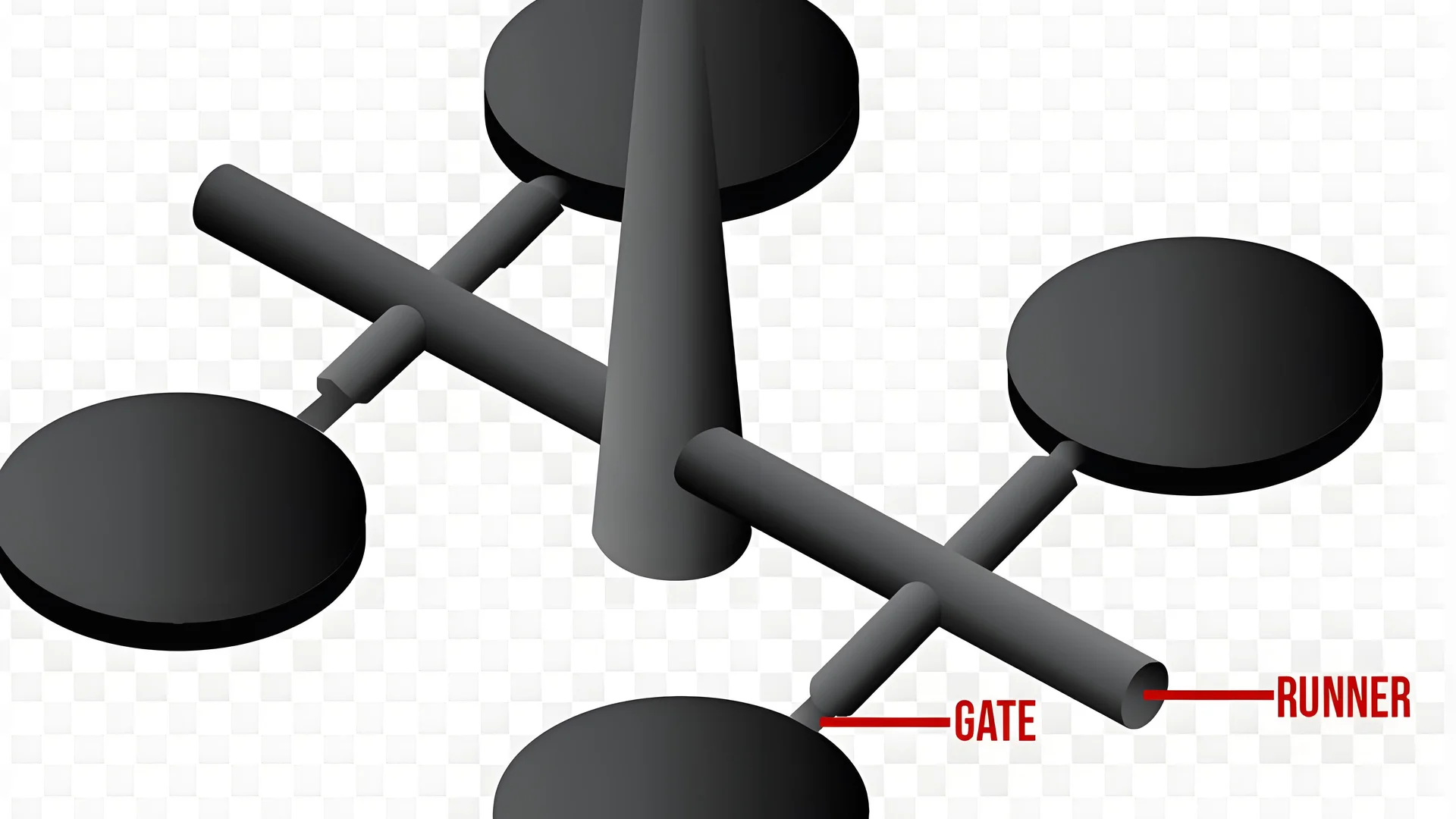

El flujo de material influye en el diseño de la compuerta al modificar su longitud y tipo. Estos factores determinan directamente la fluidez con la que el material llena la cavidad del molde. Esto afecta tanto a la calidad del producto como a la eficiencia de su producción. La calidad del producto depende en gran medida de este proceso. La eficiencia también depende significativamente de él.

Comprensión del flujo de materiales

Cuando exploré por primera vez el moldeo por inyección 3 , aprendí rápidamente que el flujo de material es fundamental. Este flujo describe la facilidad con la que un material se mueve bajo presión, similar a cómo el jarabe se extiende suavemente sobre los panqueques. En el moldeo por inyección, la forma en que el plástico se mueve a través del sistema y entra en el molde puede determinar el éxito o el fracaso del producto.

-

Materiales de alta fluidez : Imagine verter un batido ligero en un vaso. Los materiales de alta fluidez, como el polipropileno, se mueven fácilmente a través de compuertas cortas, lo que reduce la presión y la pérdida de calor.

-

Materiales de bajo flujo : Imagine intentar introducir miel espesa por un orificio pequeño. Los materiales con rellenos, como la fibra de vidrio, requieren compuertas más largas para un flujo uniforme sin pérdida de presión.

Factores de longitud de la puerta de enlace

| Tipo de producto | Longitud típica de la puerta |

|---|---|

| Pequeño y de paredes delgadas | 0,5 – 1 mm |

| Grandes y de paredes gruesas | Hasta 2 mm |

Tamaño del producto y espesor de la pared

Diseñar productos pequeños y delgados implica el uso de compuertas más cortas. Es similar a que el batido llegue a todas las partes del vaso antes de que se enfríe. Para artículos más grandes, las compuertas más largas se ajustan a su tamaño y grosor de pared .

Estructura y precisión del molde

La precisión en el moldeo es vital. Una alta precisión permite compuertas más cortas, lo que mejora el flujo. Si la precisión es baja, las compuertas más largas previenen obstrucciones, como asegurar un flujo fluido del jarabe.

El papel del flujo en la eficiencia

Un diseño de puerta inteligente se alinea con las propiedades del material, reduciendo defectos como la deformación para un llenado uniforme.

- Eficiencia : controlar el flujo da como resultado menos defectos, ciclos más rápidos y productos de alta calidad.

Conocer estos factores ayuda a los diseñadores de moldes a elegir los mejores diseños de compuertas para una producción exitosa. Explore más sobre la estructura del molde 5 y su impacto en las decisiones de diseño en los procesos de moldeo por inyección. Esta información es crucial para los profesionales que buscan mejorar los diseños para lograr el máximo rendimiento y confiabilidad en la fabricación a gran escala.

Los materiales de alta fluidez requieren longitudes de compuerta más largas.FALSO

Los materiales de alta fluidez necesitan compuertas más cortas debido a un flujo más fácil.

La longitud de la compuerta afecta la eficiencia de fabricación en el moldeo por inyección.Verdadero

La longitud correcta de la compuerta minimiza los defectos y mejora la eficiencia del flujo.

¿Cómo influye la estructura del molde en la longitud de la compuerta?

Recuerdo la primera vez que comprendí de verdad cómo la forma del molde modifica la longitud de la compuerta. Ese momento me abrió los ojos y cambió mi forma de pensar sobre el diseño.

La forma del molde juega un papel crucial a la hora de determinar la longitud de la compuerta. Esta influye en el tamaño del producto, la calidad del material y la precisión del procesamiento. Todos estos factores afectan el movimiento del plástico fundido. La calidad del producto depende en gran medida de este flujo. La calidad es fundamental.

Factores que afectan el diseño del molde

La experiencia me enseñó que el tamaño y el grosor de la pared de un producto son importantes en el moldeo. Los productos más pequeños con paredes delgadas necesitan entradas de aproximadamente 0,5 a 1 mm de largo. Las entradas cortas ayudan a llenar el molde rápidamente y evitan que la masa fundida se enfríe demasiado.

Características del material

El tipo de plástico influye mucho en la longitud de las compuertas. Recuerdo haber trabajado con poliestireno; fluye muy bien, así que usábamos compuertas más cortas sin perder presión. Sin embargo, los plásticos con rellenos suelen necesitar compuertas más largas para mantener un flujo constante.

| Tipo de material | Fluidez | Longitud de puerta recomendada |

|---|---|---|

| Plásticos generales | Alto | 0,5 – 1 mm |

| Plásticos rellenos | Moderado | Hasta 2 mm |

Precisión y diseño de procesamiento

La precisión en el procesamiento de moldes ha sido crucial para mí. Una alta precisión permite compuertas más cortas, lo que aumenta considerablemente la eficiencia. Cuando la precisión disminuye, las compuertas deben ser más largas para evitar obstrucciones o un flujo irregular.

Los diseños complejos pueden requerir diferentes longitudes de compuerta para adaptarse a la disposición de los canales y las necesidades de llenado. En una ocasión, me enfrenté a un proyecto de moldeo complejo que me obligó a ajustar mis suposiciones originales sobre las compuertas.

Puntos prácticos

Diseñar moldes implica más que detalles técnicos; requiere comprender la función de cada pieza para obtener resultados excelentes. Las herramientas y directrices 6 ayudan a tomar decisiones acertadas sobre la longitud de las compuertas.

La estructura del molde influye directamente en la longitud de la compuerta y afecta considerablemente la producción. Gracias a estos conocimientos, probablemente mejoré tanto la eficiencia como la calidad de mis productos moldeados.

Los productos pequeños requieren compuertas más cortas para un llenado rápido.Verdadero

Los productos pequeños con paredes delgadas necesitan compuertas de entre 0,5 y 1 mm para un llenado rápido.

Los materiales con rellenos siempre requieren compuertas superiores a 2mm.FALSO

Los plásticos rellenos pueden necesitar compuertas más largas, pero normalmente no deben superar los 2 mm.

¿Cuáles son las mejores prácticas para lograr una longitud de puerta óptima?

¿Alguna vez has pensado en cómo el tamaño ideal de la puerta cambia tus proyectos de moldeo por inyección?

La longitud óptima de la compuerta en el moldeo por inyección depende del tamaño del producto, las propiedades del material y la estructura del molde. Normalmente, la longitud ideal de la compuerta se encuentra entre 0,5 y 2 mm. Este rango es típico.

Entendiendo el rango general

Cuando empecé a experimentar con el moldeo por inyección de plástico, vi la importancia de la longitud de la compuerta para el éxito. El valor ideal suele estar entre 0,5 y 2 mm. Esto permite que la masa fundida fluya suavemente hacia el molde con mínima presión y pérdida de calor.

La longitud óptima de la compuerta en el moldeo por inyección de plástico suele estar entre 0,5 y 2 mm. Este rango se debe principalmente a la necesidad de minimizar la pérdida de presión y calor durante el proceso de inyección. Una longitud de compuerta (7) garantiza que la masa fundida entre en la cavidad de forma eficiente, lo que hace que el proceso de llenado sea más fluido y rápido.

| Tipo de producto | Longitud de puerta recomendada |

|---|---|

| Artículos pequeños de paredes delgadas | 0,5 – 1 mm |

| Artículos grandes y de paredes gruesas | Hasta 2 mm |

Recuerdo un proyecto con un aparato diminuto y complejo donde incluso un pequeño error en la longitud de la compuerta causaba grandes problemas. Para artículos pequeños y de paredes delgadas como este, era importante mantener una longitud de compuerta de entre 0,5 y 1 mm. Esta longitud permite que el material se llene eficazmente sin enfriarse demasiado rápido.

Para un producto voluminoso con paredes más gruesas, aprendí que a veces es necesario usar una compuerta de aproximadamente 2 mm. Mantenerse dentro de este rango es vital para controlar la pérdida de presión.

Factores de influencia específicos

Tamaño del producto y grosor de la pared : Los productos más pequeños y delgados funcionan bien con longitudes de compuerta más cortas, de entre 0,5 y 1 mm. Se llenan rápidamente sin que la masa fundida se enfríe demasiado.

Propiedades del material : El tipo de material influye considerablemente. Por ejemplo, con poliestireno o polipropileno (materiales de fácil flujo), es posible que se utilice una compuerta más corta. Sin embargo, con materiales como los rellenos de fibra de vidrio, podría ser necesario un paso ligeramente más largo para mantener un flujo fluido.

Estructura del molde y precisión de procesamiento : Una configuración de molde de alta precisión permite optar con confianza por compuertas más cortas. Sin embargo, con diseños de molde complejos o de menor precisión, puede ser necesario extender ligeramente la longitud de la compuerta.

Consideraciones de diseño para una longitud óptima de la puerta

Obtener la longitud correcta de la puerta combina arte y ciencia:

- Evaluar las características del material : comprenda cómo fluye su material; esto le guiará hacia la longitud de compuerta correcta.

- Tenga en cuenta las dimensiones del producto : seleccione la longitud de la compuerta en función del manejo de productos pequeños y de paredes delgadas o grandes y de paredes gruesas.

- Complejidad y precisión del molde : examine el diseño de su molde y los límites de precisión; esto revelará si una compuerta más corta o más larga es adecuada.

Para obtener más información sobre el moldeo por inyección 8 , es muy recomendable explorar estudios de casos y pautas de la industria, ya que brindan conocimientos valiosos sobre cómo estos factores interactúan en situaciones del mundo real.

La longitud óptima de la puerta es siempre de 0,5 a 2 mm.FALSO

Si bien generalmente se recomienda, los requisitos específicos pueden variar según factores como el material.

Los moldes de alta precisión permiten longitudes de compuerta más cortas.Verdadero

La precisión en el diseño del molde permite un flujo constante y admite longitudes de compuerta más cortas.

Conclusión

Las longitudes de las compuertas de película en el moldeo por inyección suelen variar entre 0,5 y 2 mm, según el tamaño del producto, el espesor de la pared, las propiedades del material y el diseño del molde para lograr un flujo y una eficiencia óptimos.

-

Descubra por qué la precisión en la fabricación de moldes es crucial para una producción exitosa. ↩

-

Explorar factores esenciales para optimizar el diseño en procesos de moldeo por inyección. ↩

-

Este enlace proporciona una descripción detallada de por qué la fluidez es crucial en los procesos de moldeo. ↩

-

Explora cómo el espesor de la pared influye en las decisiones sobre la longitud de la compuerta y los resultados del moldeo. ↩

-

Ofrece información sobre cómo las diferentes estructuras de moldes pueden afectar las estrategias de diseño de compuertas. ↩

-

Descubra herramientas prácticas y pautas que le ayudarán a seleccionar longitudes de puerta adecuadas para diversos materiales y productos. ↩

-

Explore cómo las diferentes longitudes de las compuertas afectan la eficiencia y la calidad del molde. ↩

-

Conozca estrategias probadas en moldeo por inyección para obtener resultados óptimos. ↩