¿Alguna vez has pensado en cómo la presión de inyección cambia el mundo de los plásticos? Te espera un viaje detrás de escena.

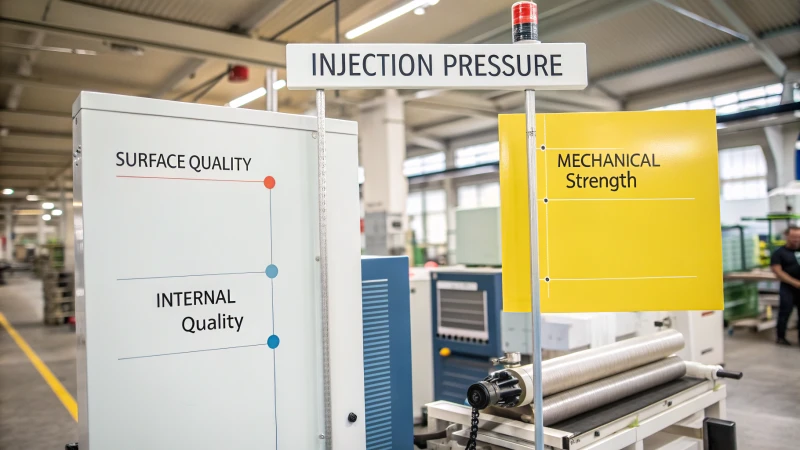

La presión durante la inyección determina la calidad del producto plástico. Realmente afecta la suavidad de la superficie, la resistencia y la estructura interior. La presión adecuada llena el molde por completo. Esta acción reduce defectos como rebabas o marcas de tensión. El producto se ve mejor y dura más. Esto es muy importante.

Comprender la compleja interacción entre la presión y el plástico cambia la forma en que se hacen las cosas. Imagínate cocinar pasta. Con poco calor queda duro. Con demasiado, se vuelve blando. Lo mismo ocurre con el moldeo por inyección. La presión correcta proporciona superficies brillantes, dimensiones precisas y buena calidad.

Una vez probé los ajustes de presión para mejorar la transparencia de las piezas de plástico. Al principio la presión era demasiado alta. Algunas partes tenían feas marcas de flujo, como niebla matutina. Bajando la presión, alcancé el equilibrio perfecto. La claridad y la fuerza se unieron a la perfección. Cada cambio de presión me enseñó más sobre cómo mantener la forma y reducir el estrés.

Me he dado cuenta de que la presión de inyección es un arte que requiere precisión y paciencia. No es sólo una configuración de la máquina. Ya sea que necesite piezas de automóvil resistentes o una densidad de sellado perfecta, conocer este detalle clave le ayudará a crear excelentes productos.

La alta presión de inyección mejora la calidad de la superficie de los plásticos.Verdadero

Una presión más alta garantiza un mejor llenado del molde, mejorando el acabado de la superficie.

La baja presión de inyección aumenta la tensión interna en los plásticos.FALSO

Una presión insuficiente puede provocar un llenado incompleto, pero no estrés directo.

- 1. ¿Qué sucede cuando la presión de inyección es demasiado alta o demasiado baja?

- 2. ¿Cómo afecta la presión de inyección a la calidad de la superficie?

- 3. ¿Cómo afecta la presión de inyección a la resistencia mecánica?

- 4. ¿Cómo afecta la presión de inyección al estrés interno y a la densidad?

- 5. Conclusión

¿Qué sucede cuando la presión de inyección es demasiado alta o demasiado baja?

¿Alguna vez ha pensado por qué sus productos moldeados a veces carecen de perfección? ¡Todo se debe a la presión!

La alta presión de inyección crea defectos como rebabas y tensión interna adicional. Estos problemas estropean la calidad de la superficie y debilitan la resistencia. La baja presión tiene sus propios problemas. Provoca un llenado incompleto del molde. Esto da como resultado tomas cortas y tamaños incorrectos.

Efecto sobre la apariencia y la función

- Calidad de la superficie: Recientemente, trabajé con plásticos transparentes y configuré la presión de inyección demasiado alta. El resultado fue un flujo poco atractivo y marcas de gas que arruinaron la claridad y el brillo que quería. Fue una dura lección. La alta presión provoca un flujo turbulento, lo que provoca problemas en la superficie. Por otro lado, la baja presión provoca disparos cortos, lo que deja el producto con un aspecto incompleto.

| Nivel de presión | Efectos en la superficie |

|---|---|

| demasiado alto | Marcas de flujo, marcas de gas |

| Demasiado bajo | Tiros cortos |

- Precisión dimensional: Demasiada presión ensancha la cavidad del molde, lo que hace que los productos se encojan después del desmolde. Una vez confié en las medidas del diseño, pero las piezas terminaron más pequeñas. Una presión insuficiente da como resultado una densidad baja, lo que hace que los tamaños no coincidan con las especificaciones.

Influencia en las propiedades mecánicas

-

Resistencia y dureza: con el tiempo aprendí que una presión adecuada fortalece los productos al compactar su estructura. Sin embargo, el exceso de presión provoca estrés, reduciendo la dureza. Esto es particularmente cierto en piezas de automóviles 1 donde la rotura no es una opción.

-

Dureza y rigidez: la alta presión aumenta la cristalinidad de los plásticos, mejorando la dureza. Esta característica es útil pero arriesgada si se exagera. Existe una delgada línea entre mejorar las propiedades y dañar la estructura natural del material.

Desempeño de calidad interna

-

Densidad y porosidad: la presión adecuada reduce los poros y aumenta la densidad. Esto es crucial para productos de alta densidad como los sellos. Una vez, una configuración de baja presión resultó en más poros, lo que afectó la calidad.

-

Estrés interno: La alta presión genera un estrés interno significativo, lo que corre el riesgo de deformarse o agrietarse con el tiempo. Aplicar la presión adecuada es como encontrar la pista correcta en un disco de vinilo: es vital para la estabilidad y durabilidad de los productos.

Captar estas sutilezas ha sido clave para optimizar la configuración del moldeo por inyección 2 para lograr objetivos de calidad. Este viaje implicó muchas pruebas y errores; sin embargo, cada error me acercó a dominar el arte del equilibrio de la presión.

La alta presión de inyección provoca marcas de flujo.Verdadero

La alta presión provoca un flujo turbulento, lo que provoca defectos en la superficie, como marcas de flujo.

La baja presión de inyección mejora la precisión dimensional.FALSO

La baja presión da como resultado una densidad insuficiente, lo que provoca discrepancias de tamaño.

¿Cómo afecta la presión de inyección a la calidad de la superficie?

¿Alguna vez has pensado por qué algunos artículos de plástico lucen perfectos y otros no? ¡El secreto está en utilizar la presión de inyección adecuada!

La presión de inyección afecta en gran medida la calidad de la superficie de los plásticos moldeados. La alta presión a menudo provoca defectos como rebabas. Por otro lado, la baja presión puede provocar llenados incompletos. Encontrar el equilibrio perfecto ayuda a que el producto luzca lo mejor posible. El rendimiento también es muy importante. La presión adecuada ayuda.

Impacto en el rendimiento de la apariencia

El moldeado de plástico es realmente un proceso delicado. Pequeños defectos como rebabas y marcas de flujo a menudo arruinan las piezas. Es similar a hornear un pastel con un horno demasiado caliente, que termina crujiente en lugar de suave y esponjoso.

Una presión excesiva empuja el plástico fuera de las uniones del molde, creando rebabas 3 que estropean la apariencia suave del producto. Una presión más baja da como resultado piezas incompletas, como cuando se acaba la pintura y la pared se ve manchada.

| Nivel de presión | Efectos potenciales |

|---|---|

| Alto | Destellos, marcas de flujo |

| Bajo | Llenado incompleto |

Precisión dimensional

Obtener los tamaños exactos es muy importante. Una vez juzgué mal esto en un diseño y aprendí una dura lección. Demasiada presión hace que las piezas reboten o se deformen, como apretar la ropa demasiado apretada.

Una presión insuficiente hace que los productos no alcancen el diseño previsto, como un soufflé que se cae.

Propiedades mecánicas: resistencia y tenacidad

Lograr un equilibrio entre fuerza y dureza se asemeja a mantener una relación sana. Una presión excesiva provoca tensión interna, con el riesgo de roturas repentinas, como doblar una regla de plástico hasta que se rompa.

Calidad Interna: Densidad y Porosidad

La calidad interna depende de la presión. La alta presión hace que el material sea denso, lo que reduce la porosidad, de forma muy parecida a eliminar las burbujas de la masa. La baja presión produce un material poroso y débil, similar al pan con demasiadas bolsas de aire.

Garantizar la densidad adecuada es crucial para crear sellos 4 . Piense en sellar un sobre sin espacios para proteger una carta importante.

Manejar el estrés interno

Analicemos el estrés interno en los productos. La alta presión provoca tensiones internas que se deforman o agrietan con el tiempo, como un puente sobrecargado de peso. Al principio puede parecer que está bien, pero con el tiempo las grietas se hacen visibles.

Encontrar la presión de inyección adecuada es vital para obtener un producto estable. Para obtener más consejos sobre cómo lograr el equilibrio en la presión de inyección, explore las técnicas de moldeo por inyección 5 para obtener mejores resultados del producto.

La alta presión de inyección provoca destellos en las superficies de plástico.Verdadero

La presión excesiva hace que el plástico se derrita del molde, creando destellos.

La baja presión de inyección mejora la precisión dimensional.FALSO

Una presión inadecuada provoca un llenado incompleto, lo que reduce la precisión.

¿Cómo afecta la presión de inyección a la resistencia mecánica?

¿Alguna vez te has preguntado por qué ese molde ideal no era el correcto? A veces, la presión guarda el secreto.

La presión de inyección afecta la resistencia mecánica al cambiar la densidad y la formación de cristales. La presión correcta llena y empaqueta bien el material. Mejora la fuerza. Demasiada presión crea estrés y defectos.

Calidad de la superficie y rendimiento de la apariencia

La presión de inyección tiene una influencia significativa en la calidad de la superficie de los productos moldeados. Cuando se ajusta demasiado alto, la masa fundida puede escapar a través de los huecos del molde, provocando rebabas que deterioran la planitud de la superficie. Esto puede provocar defectos como marcas de flujo, especialmente perceptibles en productos transparentes.

| Nivel de presión | Efecto |

|---|---|

| demasiado alto | Flash, marcas de flujo turbulento |

| Demasiado bajo | Relleno incompleto, tomas cortas. |

Por ejemplo, las piezas de automóviles requieren superficies impecables, que se ven comprometidas si la presión no es óptima. Comprender estos efectos 6 puede evitar costosos errores de producción.

Precisión dimensional

La precisión dimensional de los productos también está estrechamente ligada a la presión de inyección. Una presión excesiva podría provocar la expansión del molde, provocando un rebote dimensional después del desmolde. Por el contrario, la baja presión produce un llenado insuficiente, lo que afecta las dimensiones del producto.

Fuerza y dureza

Una presión de inyección adecuada mejora la estructura interna, lo que genera productos más densos y una mayor resistencia. Sin embargo, una presión excesiva puede provocar tensión interna, reduciendo la dureza. Esto es crucial para componentes como piezas de automóviles que deben soportar fuerzas sustanciales sin agrietarse.

| Presión de inyección | Impacto mecánico |

|---|---|

| Óptimo | Estructura más densa, mayor resistencia |

| Excesivo | Mayor estrés interno, menos duro. |

Dureza y rigidez

Los cambios de presión afectan la cristalización y la disposición molecular. Una presión más alta aumenta la cristalinidad de los plásticos, aumentando la dureza y la rigidez. Sin embargo, demasiada presión podría alterar la estructura del material y comprometer el rendimiento.

Desempeño de calidad interna

- Densidad y porosidad: La alta presión de inyección compacta la masa fundida, mejorando la densidad y minimizando la porosidad. Presiones más bajas provocan más poros y una menor densidad, lo que afecta la calidad.

- Estrés interno: la presión excesiva introduce un estrés interno significativo, que potencialmente causa deformación con el tiempo. Establecer una presión óptima reduce estos riesgos.

Por ejemplo, los sellos exigen una alta densidad para un sellado eficaz; comprender los ajustes de presión 7 garantiza la confiabilidad del producto. La gestión adecuada de la presión de inyección es clave para mantener altos estándares de calidad en la fabricación.

Explore más información 8 sobre cómo ajustar los parámetros de inyección puede refinar las propiedades del producto de manera efectiva.

La alta presión de inyección aumenta la densidad y reduce la porosidad.Verdadero

La alta presión compacta la masa fundida, mejorando la densidad y minimizando la porosidad.

Una presión excesiva mejora la dureza de los productos moldeados.FALSO

La presión excesiva induce tensión, lo que reduce la dureza de los productos moldeados.

¿Cómo afecta la presión de inyección al estrés interno y a la densidad?

¿Ha pensado alguna vez en cómo la presión aplicada en el moldeo por inyección afecta el éxito de su producto?

La presión de inyección afecta la tensión interna y la densidad al cambiar el flujo de fusión, la cristalización y la forma en que se alinean las moléculas. La alta presión aumenta la densidad. También aumenta la tensión interna, lo que afecta el rendimiento del producto. Esto es crucial.

Calidad superficial y precisión dimensional

La presión de inyección juega un papel vital en la calidad del producto, afectando tanto la calidad de la superficie como el tamaño exacto de la pieza terminada. La presión alta a menudo se siente como usar un arma de doble filo; Puede llenar bien el molde pero también puede causar defectos como rebabas o marcas de flujo. Recuerdo un lote de piezas transparentes que se volvieron turbias debido a un pequeño error de presión.

Por el contrario, una baja presión puede provocar empastes incompletos o disparos cortos, dando a la superficie un aspecto inacabado. Este equilibrio es crucial para lograr la apariencia adecuada.

| Nivel de presión | Defecto superficial | Impacto dimensional |

|---|---|---|

| Alto | Flash, marcas de flujo | Tamaño más pequeño después del rebote |

| Bajo | Relleno incompleto, tiros cortos | Densidad insuficiente |

Fuerza, dureza y rigidez

La presión de inyección correcta realmente puede cambiar la resistencia y dureza de un producto. Es como añadir la especia perfecta a un plato. Una presión ajustada correctamente permite que la masa fundida llene toda la cavidad, creando una estructura interna fuerte. Una presión excesiva corre el riesgo de hacer que las piezas sean fuertes pero rígidas.

Las piezas que necesitan resistir fuerzas externas, como las de los vehículos, dependen de este equilibrio. A veces, demasiada presión causa tanta tensión que las piezas se agrietan durante las pruebas. La resistencia y la tenacidad 9 dependen en gran medida de qué tan bien la masa fundida llena la cavidad.

Consideraciones de densidad y porosidad

Uno de los primeros mentores solía decir: "La densidad es el destino en el moldeo". El tiempo lo demostró. La alta presión de inyección compacta la masa fundida, reduciendo la porosidad. Esto es vital para productos como los sellos donde la densidad afecta el rendimiento del sellado.

Muy poca presión crea productos llenos de agujeros, como el queso suizo; no aguantan bien. Encontrar el punto de presión perfecto para la densidad y el estrés es esencial. El impacto de la densidad 10 se puede evaluar analizando los cambios de porosidad bajo diferentes presiones.

Manejo del estrés interno

Manejar el estrés interno es similar a mantener el equilibrio sobre una cuerda floja. La presión excesiva provoca problemas como deformaciones o grietas con el tiempo. He visto productos deformarse durante el almacenamiento debido al estrés mal gestionado durante la producción.

Establecer la presión de inyección adecuada gestiona estas tensiones, manteniendo el producto estable y duradero. El control de tensiones internas 11 sigue siendo crucial para mantener la calidad del producto durante toda su vida.

La alta presión de inyección reduce la porosidad del producto.Verdadero

La alta presión compacta la masa fundida, reduciendo la porosidad y aumentando la densidad.

La baja presión de inyección mejora el brillo de la superficie.FALSO

La baja presión puede provocar un llenado incompleto, reduciendo la calidad y el brillo de la superficie.

Conclusión

La presión de inyección influye de manera crítica en la calidad del producto plástico, afectando el acabado de la superficie, la precisión dimensional, la resistencia y la tensión interna. La presión óptima equilibra la estética y el rendimiento para productos moldeados duraderos.

-

Descubra la importancia de la dureza en los componentes de automoción y su relación con la presión de inyección. ↩

-

Explore pautas para optimizar la configuración del moldeo por inyección para obtener una calidad superior del producto. ↩

-

Explore las causas comunes de los defectos rebajados y cómo prevenirlos en el proceso de moldeo por inyección. ↩

-

Comprender el impacto de la porosidad en la eficiencia del sellado en productos plásticos de alta densidad. ↩

-

Conozca diversas técnicas para optimizar los parámetros de moldeo por inyección para obtener mejores resultados del producto. ↩

-

Descubra cómo los diferentes niveles de presión de inyección afectan la calidad de la superficie y evite defectos comunes en productos moldeados. ↩

-

Comprenda el papel fundamental de la presión de inyección para lograr una densidad óptima del producto y minimizar la porosidad. ↩

-

Descubra estrategias para ajustar los parámetros de inyección para mejorar las propiedades del producto y garantizar resultados de fabricación de alta calidad. ↩

-

Comprender este vínculo ayuda a mejorar la durabilidad del producto al gestionar la eficiencia del llenado de material fundido. ↩

-

Explora cómo el ajuste de la presión influye en la porosidad y la calidad general del material. ↩

-

Guías sobre el control de tensiones para mejorar la longevidad y el rendimiento del producto. ↩