El moldeo por inyección es un proceso fascinante que depende en gran medida de la notable versatilidad de los plásticos.

Los plásticos son ideales para el moldeo por inyección gracias a su plasticidad, fluidez, estabilidad térmica y propiedades de contracción por enfriamiento. Estas características permiten moldearlos fácilmente en formas complejas y mantener su integridad durante todo el proceso.

Si bien comprender estas propiedades proporciona una respuesta fundamental, un análisis más profundo revela el rendimiento de los diferentes plásticos en distintas condiciones. Exploremos estas propiedades en detalle y veamos cómo impactan en el proceso de fabricación.

Los plásticos son ideales para el moldeo por inyección debido a su plasticidad.Verdadero

La plasticidad permite moldear los plásticos en formas complejas bajo calor y presión.

¿Cómo influye la plasticidad en el proceso de moldeo por inyección?

La plasticidad juega un papel fundamental en la transformación de los plásticos en productos versátiles a través del moldeo por inyección.

La plasticidad permite que los plásticos se deformen bajo calor y presión, lo que permite moldearlos en diversas formas. Esta característica es crucial en el proceso de moldeo por inyección, ya que permite que el material plástico fluya hacia la cavidad del molde, formando diseños intrincados y precisos al enfriarse.

Comprensión de la plasticidad en el moldeo por inyección

La plasticidad se refiere a la capacidad de los materiales de sufrir deformaciones permanentes al ser sometidos a tensión, específicamente al calor y la presión en el contexto del moldeo por inyección. Esta propiedad es esencial porque permite que los plásticos se calienten, se fundan y luego se moldeen en nuevas formas.

El papel de la temperatura y la presión

Durante el proceso de moldeo por inyección 1 , los plásticos se calientan en el cilindro de la máquina hasta que alcanzan su estado fundido. Aquí es donde la plasticidad cobra un papel fundamental. Materiales como el polietileno y el polipropileno son ejemplos perfectos; pueden ablandarse a altas temperaturas y volverse lo suficientemente flexibles como para fluir dentro de un molde. Una vez enfriados, se endurecen, conservando la forma de la cavidad del molde.

Comparación de termoplásticos

| Termoplástico | Punto de ablandamiento | Características de plasticidad |

|---|---|---|

| Polietileno | Bajo | Altamente plástico, excelente para artículos de uso diario |

| polipropileno | Medio | Plasticidad moderada, ideal para formas complejas |

La tabla anterior muestra cómo los diferentes termoplásticos exhiben distintos grados de plasticidad, lo que afecta su uso en el moldeo por inyección.

Desafíos y consideraciones

Si bien la plasticidad es beneficiosa, también presenta desafíos. Por ejemplo, si el material es demasiado plástico, puede provocar deformaciones o defectos en el producto final. Los ingenieros deben controlar cuidadosamente los ajustes de temperatura y presión para garantizar que se mantengan niveles óptimos de plasticidad durante todo el proceso.

La plasticidad no solo influye en la facilidad con la que un material llena un molde, sino que también afecta la precisión y la calidad del producto final. Al comprender esta dinámica, los fabricantes pueden optimizar sus procesos, lo que se traduce en una mayor eficiencia y calidad del producto.

Para obtener más información sobre cómo se comportan los diferentes tipos de plásticos en condiciones específicas, puede resultar beneficioso explorar guías detalladas y estudios de casos.

La plasticidad permite que los plásticos llenen las cavidades del molde.Verdadero

La plasticidad permite que los materiales fluyan y llenen moldes bajo calor y presión.

El polipropileno tiene una plasticidad mayor que el polietileno.FALSO

El polipropileno tiene una plasticidad moderada en comparación con la alta plasticidad del polietileno.

¿Qué papel juega la fluidez en el llenado del molde?

La fluidez es un factor crucial en el proceso de moldeo por inyección, ya que determina qué tan bien el plástico fundido llena el molde.

La fluidez en el llenado del molde garantiza que el plástico fundido llegue a cada parte de la cavidad, formando formas complejas con precisión. El control de la fluidez mediante ajustes de temperatura, presión y velocidad garantiza un llenado óptimo del molde y la calidad del producto.

Comprensión de la fluidez en los plásticos

La fluidez es la capacidad de un material fundido para fluir en moldes con formas complejas, lo que influye significativamente en el resultado de los procesos de moldeo por inyección 2 Los diferentes tipos de plásticos presentan distintos niveles de fluidez. Por ejemplo, el poliestireno es conocido por sus excelentes características de fluidez, lo que lo hace adecuado para diseños de moldes detallados, mientras que el policarbonato tiende a presentar una menor fluidez, lo que requiere ajustes específicos durante el moldeo.

Factores que influyen en la fluidez

-

Temperatura:

La temperatura del plástico fundido es un factor fundamental que influye en la fluidez. Las temperaturas más altas generalmente mejoran la fluidez al reducir la viscosidad. Sin embargo, temperaturas excesivamente altas pueden provocar la degradación del plástico, lo que afecta las propiedades del producto final.

-

Presión:

Una presión adecuada es esencial para impulsar el plástico fundido hacia cada grieta del molde. Ajustar la presión ayuda a controlar las características de flujo de plásticos con diferentes viscosidades.

-

Velocidad de inyección:

La velocidad de inyección del plástico fundido es crucial. Las altas velocidades de inyección pueden mejorar la fluidez, pero también pueden causar defectos como deformaciones o rellenos incompletos si no se gestionan con cuidado.

Control de la fluidez para obtener resultados óptimos

Los fabricantes suelen ajustar estos parámetros para optimizar la fluidez según el plástico específico utilizado y la complejidad del diseño del molde. Por ejemplo, al trabajar con plásticos de ingeniería 3 con buena estabilidad térmica pero fluidez variable, un control preciso de la temperatura y la presión puede garantizar un llenado exitoso del molde.

Estudio de caso: Fluidez en diseños de moldes complejos

Consideremos un escenario en el que un fabricante utiliza plástico ABS para producir un componente con detalles intrincados. El ABS tiene una fluidez moderada y requiere ajustes cuidadosos de los parámetros:

- Temperatura: Establezca un nivel ligeramente más alto que el promedio para mejorar el flujo sin riesgo de degradación térmica.

- Presión: Aplique suficiente fuerza para ayudar a llegar a todas las áreas del molde.

- Velocidad: La velocidad de inyección moderada ayuda a evitar defectos en la superficie y al mismo tiempo garantiza el llenado completo de la cavidad.

Este enfoque garantiza que el molde se llene completamente sin defectos, manteniendo una alta calidad del producto y aprovechando las características de fluidez 4 del plástico ABS.

Una temperatura más alta mejora la fluidez en el moldeo.Verdadero

El aumento de temperatura reduce la viscosidad, mejorando el flujo del plástico fundido.

El policarbonato tiene mayor fluidez que el poliestireno.FALSO

El poliestireno fluye mejor que el policarbonato, siendo adecuado para moldes detallados.

¿Por qué es importante la estabilidad térmica en el moldeo por inyección?

La estabilidad térmica es crucial en el moldeo por inyección, ya que garantiza que los plásticos mantengan su integridad a altas temperaturas.

La estabilidad térmica en el moldeo por inyección evita que los plásticos se descompongan, se decoloren o alteren sus propiedades a altas temperaturas, lo que garantiza la calidad y la consistencia del producto.

Comprensión de la estabilidad térmica en los plásticos

Durante el moldeo por inyección 5 , los plásticos experimentan una serie de cambios de temperatura: se calientan, se funden y luego se enfrían. Para que el material resista estos procesos sin degradarse, la estabilidad térmica es fundamental. Esta determina la capacidad del plástico para soportar altas temperaturas sin descomponerse ni decolorarse.

Por ejemplo, los plásticos de ingeniería como la poliamida (nailon) y el polioximetileno son conocidos por su excelente estabilidad térmica, lo que les permite moldearse a temperaturas más altas. Esta propiedad es esencial para la producción de piezas que deben soportar entornos hostiles, como componentes de automoción o electrónicos.

Por qué es importante la estabilidad térmica

La estabilidad térmica garantiza que la estructura química del plástico se mantenga inalterada durante todo el proceso de moldeo. Esto es vital para conservar las propiedades físicas y el atractivo estético del producto final. La falta de estabilidad térmica puede provocar defectos como:

- Descomposición : Rotura de la cadena de polímero, dando lugar a productos débiles o inutilizables.

- Decoloración : Defectos estéticos que afectan la apariencia y comercialización.

- Emisiones volátiles : Liberación de gases que podrían afectar las normas de salud y seguridad.

Estudios de caso: implicaciones prácticas

Industria automotriz

En la fabricación de automóviles, componentes como las piezas bajo el capó requieren materiales que soporten altas temperaturas sin perder su integridad. El uso de plásticos termoestables garantiza fiabilidad y longevidad.

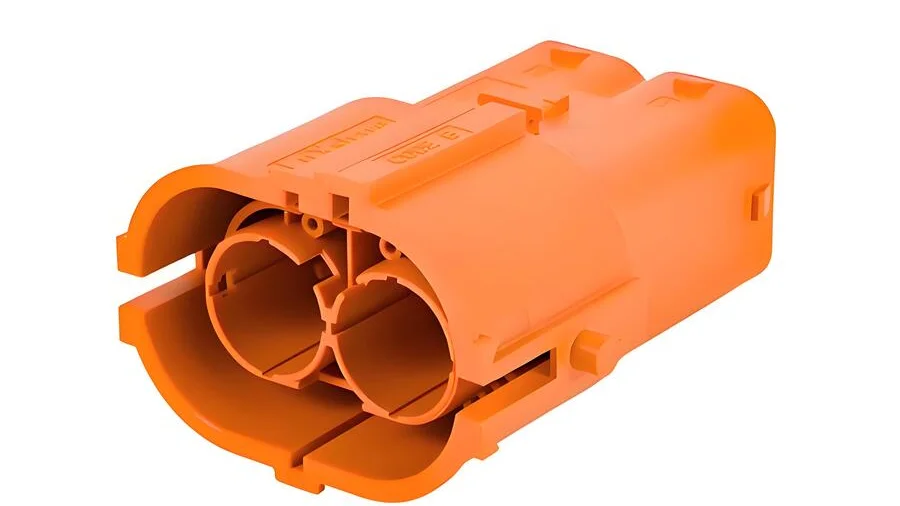

Fabricación de productos electrónicos

En los dispositivos electrónicos, especialmente aquellos que generan calor, como las fuentes de alimentación o los conectores, los plásticos deben resistir la fusión y la deformación. Los materiales con alta estabilidad térmica previenen cortocircuitos y mejoran la seguridad.

Cómo mejorar la estabilidad térmica

Los fabricantes pueden mejorar la estabilidad térmica de un plástico mediante:

- Mezcla con estabilizadores : adición de estabilizadores que aumentan la resistencia a la degradación térmica.

- Optimización de los parámetros del proceso : ajuste de la temperatura y la presión para minimizar la tensión en el material.

- Selección de materiales adecuados : elección de plásticos con resiliencia térmica inherente en función de los requisitos de la aplicación.

En conclusión, comprender y optimizar la estabilidad térmica es crucial para lograr productos moldeados por inyección de alta calidad en diversas industrias.

La estabilidad térmica evita la descomposición del plástico durante el moldeo.Verdadero

La estabilidad térmica garantiza que los plásticos no se descompongan a altas temperaturas.

Todos los plásticos tienen una excelente estabilidad térmica para el moldeo por inyección.FALSO

No todos los plásticos tienen alta estabilidad térmica; algunos se degradan fácilmente.

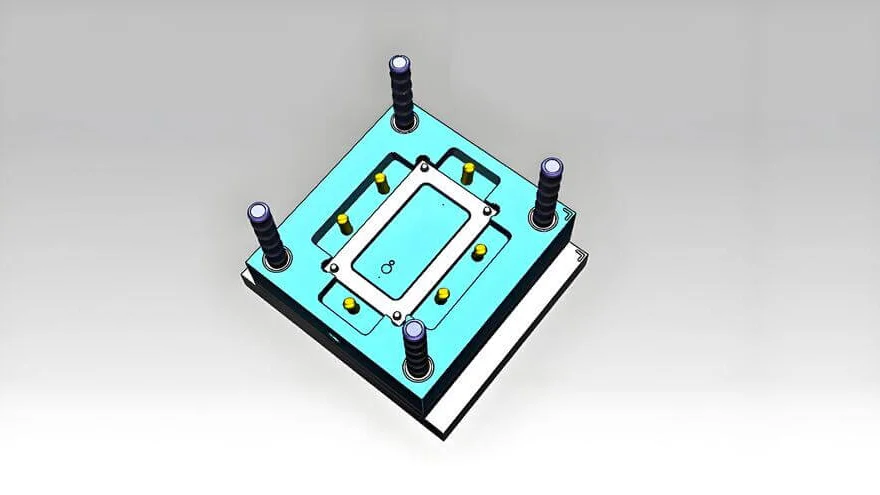

¿Cómo afecta la contracción por enfriamiento al diseño del molde?

La contracción por enfriamiento es un factor crucial en el diseño de moldes y afecta las dimensiones finales de los productos moldeados.

La contracción por enfriamiento afecta el diseño del molde, ya que requiere ajustes para compensar la contracción del material. Los diseñadores de moldes deben considerar las diferentes tasas de contracción para garantizar la precisión de las dimensiones y la calidad del producto.

Comprensión de la contracción por enfriamiento

La contracción por enfriamiento se refiere a la reducción de volumen que se produce cuando los plásticos pasan del estado fundido al sólido durante la fase de enfriamiento del moldeo por inyección. Al enfriarse, los plásticos se contraen, lo cual puede influir significativamente en las dimensiones finales de la pieza moldeada.

El impacto de los diferentes plásticos

Cada tipo de plástico presenta características de contracción únicas. Por ejemplo, el plástico ABS generalmente presenta una tasa de contracción menor en comparación con el polietileno, que puede experimentar una contracción más considerable. Por lo tanto, comprender la tasa de contracción específica de los diferentes materiales 6 es vital al diseñar moldes, ya que afecta directamente la precisión dimensional y la calidad del producto final.

Ajustes del diseño del molde

Los diseñadores de moldes deben incorporar tolerancias de contracción en sus diseños para lograr especificaciones precisas del producto. Esto suele implicar:

- Compensación de la contracción: al ajustar el tamaño de la cavidad del molde para adaptarse a la contracción esperada, los diseñadores garantizan que el producto final cumpla con las tolerancias dimensionales.

- Diseño específico para cada material: Utilizando los datos de la tasa de contracción del plástico para adaptar el diseño del molde a materiales específicos. Por ejemplo, con materiales de mayor contracción, como el polietileno, los moldes podrían requerir cavidades de mayor tamaño.

| Tipo de plástico | Tasa de contracción |

|---|---|

| ABS | Bajo |

| Polietileno | Alto |

| polipropileno | Moderado |

Control de procesos para reducir el impacto de la contracción

Controlar los parámetros del proceso de moldeo por inyección, como la temperatura, la presión y la velocidad de enfriamiento, puede mitigar los efectos de la contracción. Al ajustar estas variables, los fabricantes pueden mejorar la consistencia y la calidad de los productos moldeados.

El ajuste de estos parámetros no solo compensa la contracción, sino que también optimiza la fluidez y la estabilidad térmica, lo que garantiza que todo el proceso de moldeo sea eficiente y produzca resultados de alta calidad.

Comprender estas dinámicas permite a los diseñadores e ingenieros de productos tomar decisiones informadas, lo que en última instancia se traduce en productos de mayor rendimiento y procesos de fabricación más rentables. Para profundizar en las estrategias de diseño de moldes, explore cómo el control de temperatura influye en el rendimiento del molde 7 .

El plástico ABS tiene una tasa de contracción mayor que el polietileno.FALSO

El ABS tiene una tasa de contracción menor en comparación con el polietileno.

Los diseñadores de moldes ajustan el tamaño de la cavidad para compensar la contracción.Verdadero

Los diseñadores modifican las cavidades del molde para garantizar la precisión dimensional después de la contracción.

Conclusión

Comprender las propiedades de los plásticos, como la plasticidad, la fluidez y la estabilidad térmica, es crucial para optimizar los procesos de moldeo por inyección.

-

Obtenga información sobre cómo la plasticidad da forma a las técnicas de fabricación modernas.: El moldeo por inyección es un método para obtener productos moldeados inyectando materiales plásticos fundidos por calor en un molde y luego enfriándolos y solidificándolos. ↩

-

Aprenda los principios básicos y los pasos del moldeo por inyección. En el moldeo por inyección, se inyecta plástico fundido en la cavidad de un molde a alta presión, creando una pieza de una sola vez. Ambos procesos son… ↩

-

Explore los tipos y propiedades de los plásticos de ingeniería utilizados en la fabricación. Los plásticos de ingeniería son un grupo de materiales plásticos que tienen mejores propiedades mecánicas o térmicas que los plásticos básicos más utilizados (como.. ↩

-

Comprenda cómo la fluidez del plástico ABS afecta su uso en diseños complejos. Ofrece una fluidez significativamente mejorada y una buena moldeabilidad, lo que lo hace ideal para aplicaciones en pintura, moldeo por inyección de paredes delgadas y aplicaciones industriales.. ↩

-

Descubra por qué la estabilidad térmica es crucial para productos moldeados de alta calidad. Una temperatura de molde estable reduce las fluctuaciones en la contracción del moldeo, mejorando así la estabilidad dimensional. Para plásticos cristalinos, un molde de alta.. ↩

-

Conozca las tasas de contracción específicas para adaptar los diseños de moldes de manera efectiva.: La contracción de las piezas de plástico moldeadas puede ser de hasta un 20 % en volumen cuando se mide a temperatura ambiente y de procesamiento. ↩

-

Descubra cómo los ajustes de temperatura mejoran el rendimiento del molde: el refrigerante absorbe el calor del molde (que ha absorbido calor del plástico caliente) y mantiene el molde a la temperatura adecuada para solidificar el plástico. ↩