¿Alguna vez te has preguntado cómo se fabrican artículos cotidianos como vasos de plástico o fundas de teléfono? Adéntrate en el fascinante mundo del moldeo por inyección.

El moldeo por inyección es un proceso de fabricación que se utiliza para producir una amplia gama de productos, como artículos de primera necesidad, carcasas de productos electrónicos, piezas de automóviles, juguetes y suministros médicos. Permite una alta precisión, escalabilidad y rentabilidad en la producción.

Aunque el moldeo por inyección se asocia comúnmente con productos plásticos, su versatilidad va mucho más allá. Acompáñeme a profundizar en los artículos específicos fabricados con este innovador proceso y comprender por qué es fundamental en la fabricación moderna.

El moldeo por inyección sólo se utiliza para productos de plástico.FALSO

El moldeo por inyección también se utiliza para metales y cerámicas, no solo para plásticos.

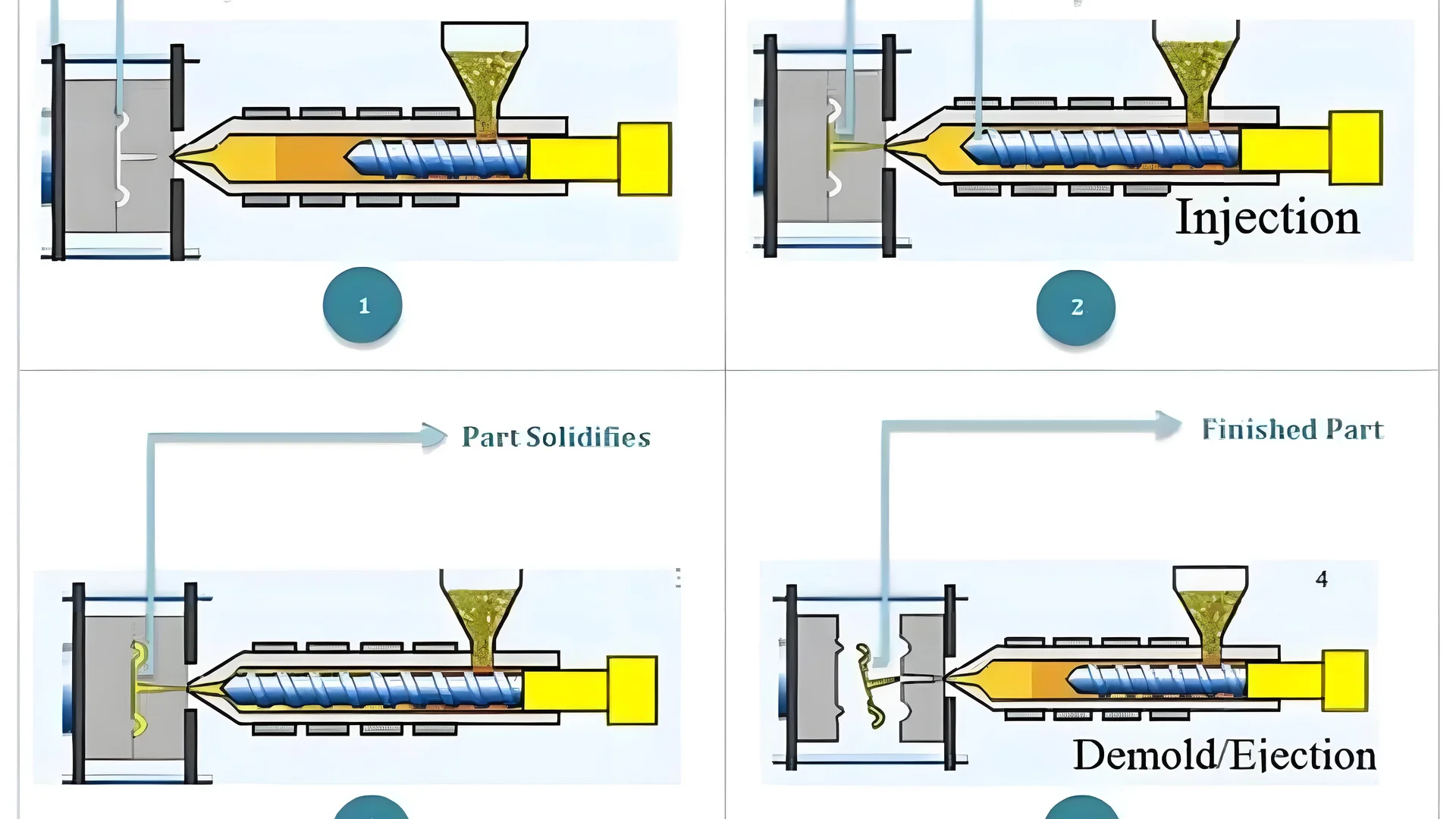

¿Cómo funciona el moldeo por inyección?

Comprender la mecánica del moldeo por inyección revela cómo el plástico se transforma en productos útiles como juguetes y aparatos.

El moldeo por inyección consiste en fundir pellets de plástico, inyectar el plástico fundido en la cavidad de un molde, enfriarlo para solidificarlo y, finalmente, expulsar el producto terminado. Este proceso permite la creación precisa de formas complejas y es fundamental para la fabricación eficiente de diversos artículos.

El proceso de moldeo por inyección: una descripción general paso a paso

El moldeo por inyección es un método que aporta precisión y eficiencia a la fabricación, lo que lo hace invaluable en diversas industrias. Así es como funciona:

-

Preparación de materiales:

El proceso comienza con la alimentación de pellets de plástico a la máquina de moldeo por inyección. Estos pellets suelen estar hechos de polímeros como polipropileno y policarbonato 1 , seleccionados por su durabilidad y flexibilidad.

-

Fusión e inyección:

Los gránulos de plástico se calientan en un barril, donde se funden hasta convertirse en un líquido viscoso. Este plástico fundido se inyecta posteriormente en la cavidad de un molde de acero a alta presión mediante una unidad de inyección.

-

Enfriamiento y solidificación:

Una vez dentro del molde, el plástico se enfría y solidifica, adoptando la forma de la cavidad. El tiempo de enfriamiento varía según el tipo de material y la complejidad del producto.

-

Expulsión:

Tras enfriarse, el molde se abre y los expulsores expulsan el producto terminado. Este ciclo puede repetirse rápidamente para la producción en masa.

Aplicaciones en diferentes industrias

Necesidades diarias

- Vajilla de plástico : el moldeo por inyección es vital para crear vajilla duradera y segura para los alimentos, como platos y cuencos.

- Vasos de agua y soluciones de almacenamiento : moldeados con precisión para garantizar resistencia y longevidad, lo que los hace ideales para el uso diario.

Electrónica

- Fundas para teléfonos y carcasas para teclados : la técnica permite diseños intrincados, lo que garantiza un ajuste perfecto y un atractivo estético.

Automotor

- Paneles interiores y parachoques : diseñados para brindar seguridad y comodidad, con materiales que resisten el desgaste.

La versatilidad del moldeo por inyección lo hace indispensable, ofreciendo soluciones que abarcan desde robustas piezas automotrices hasta delicados suministros médicos. Esta capacidad para satisfacer diversas necesidades destaca su papel en el avance de la tecnología de fabricación.

El moldeo por inyección utiliza moldes de acero para dar forma a los productos.Verdadero

Los moldes de acero se utilizan comúnmente debido a su durabilidad y precisión.

Los pellets de plástico se enfrían antes de ser inyectados en el molde.FALSO

Los pellets de plástico se funden antes de la inyección, no se enfrían.

¿Qué materiales se utilizan en el moldeo por inyección?

Al adentrarse en el mundo del moldeo por inyección se revela una variedad de materiales, cada uno de los cuales cumple propósitos únicos en la elaboración de objetos cotidianos.

El moldeo por inyección utiliza diversos materiales, principalmente termoplásticos como polipropileno ( PP ), acrilonitrilo butadieno estireno (ABS) y policarbonato ( PC ). Estos materiales ofrecen durabilidad, flexibilidad y rentabilidad, lo que los hace ideales para diversas aplicaciones, desde artículos para el hogar hasta piezas de automóviles.

El papel de los termoplásticos

Los termoplásticos son la base del moldeo por inyección gracias a su versatilidad y facilidad de uso. Estos materiales pueden fundirse y transformarse repetidamente, lo cual es crucial para la fabricación a gran escala. Entre los termoplásticos comunes se encuentra el polipropileno ( PP ) ₂ , conocido por su dureza y resistencia a los productos químicos, lo que lo hace perfecto para envases de alimentos y componentes de automoción.

El acrilonitrilo butadieno estireno (ABS) es otra opción popular, apreciada por su resistencia al impacto y dureza. El ABS se utiliza ampliamente en carcasas electrónicas, como las de teclados de ordenador 3 , y en piezas de automóviles.

El policarbonato ( PC ) ofrece una excelente transparencia y resistencia al calor y se utiliza a menudo para fabricar vasos de agua de plástico4 y lentes para faros.

Resinas de ingeniería

Cuando los productos requieren propiedades mejoradas, como mayor resistencia o mejor resistencia térmica, las resinas de ingeniería entran en juego. Materiales como las poliamidas (nailon) y los poliésteres están diseñados para soportar condiciones más rigurosas. Por ejemplo, el nailon se utiliza con frecuencia en la fabricación de piezas interiores de automóviles debido a su durabilidad y resistencia.

Polímeros especiales

Los polímeros especiales, como los elastómeros termoplásticos (TPE) y los cauchos de silicona líquida (LSR), se adaptan a aplicaciones específicas que requieren flexibilidad o estándares de grado médico. Los TPE se utilizan a menudo para fabricar agarres suaves al tacto o sellos flexibles que se encuentran en la electrónica de consumo.

Consideraciones ambientales

La industria del moldeo por inyección se inclina cada vez más hacia opciones sostenibles como polímeros biodegradables y plásticos reciclados. Las opciones biodegradables ofrecen una solución prometedora para reducir el impacto ambiental, especialmente en productos de un solo uso como las jeringas desechables .

Al elegir el material adecuado, los fabricantes pueden lograr el equilibrio deseado entre el rendimiento del producto y la rentabilidad, consolidando el papel del moldeo por inyección en diversos sectores.

El polipropileno se utiliza en envases de alimentos.Verdadero

La dureza y la resistencia química del polipropileno lo hacen ideal para envases de alimentos.

El ABS no es adecuado para carcasas electrónicas.FALSO

La resistencia al impacto y la dureza del ABS lo hacen ideal para carcasas electrónicas.

¿Por qué elegir el moldeo por inyección en lugar de otros métodos de fabricación?

¿Está considerando diferentes métodos de fabricación para su producto? Aquí le explicamos por qué el moldeo por inyección podría ser su mejor opción.

El moldeo por inyección ofrece precisión, escalabilidad y rentabilidad inigualables en comparación con otros métodos de fabricación. Es ideal para producir formas complejas con una calidad constante, lo que lo convierte en la opción preferida para industrias que abarcan desde la electrónica hasta la automoción y los suministros médicos.

Precisión y complejidad

Una de las ventajas destacadas del moldeo por inyección 7 es su capacidad para producir formas complejas con alta precisión. A diferencia de otros métodos, el moldeo por inyección permite diseños intrincados, como las superficies texturizadas de las carcasas de teléfonos móviles o las complejas piezas entrelazadas de los bloques de construcción de plástico. El diseño del molde 8 desempeña un papel crucial en este proceso, ya que permite tolerancias ajustadas que garantizan un ajuste perfecto de los componentes sin necesidad de posprocesamiento.

Escalabilidad y velocidad

En la producción a gran escala, el moldeo por inyección destaca. El proceso está altamente automatizado, lo que minimiza el error humano y acelera la producción. Por ejemplo, vajillas de plástico, como platos y cuencos, en grandes cantidades con una calidad constante, satisfaciendo así la alta demanda de forma eficiente.

Versatilidad de materiales

El moldeo por inyección admite una amplia gama de materiales, desde plásticos de grado alimenticio utilizados en vasos de agua hasta plásticos de alta resistencia para parachoques de automóviles. Esta versatilidad lo hace adecuado para diversas aplicaciones en diversas industrias, garantizando que productos como las carcasas de auriculares mantengan su durabilidad sin comprometer la estética.

| Material | Productos comunes | Beneficios |

|---|---|---|

| Polipropileno ( PP ) | Vasos de agua, cajas de almacenamiento | Ligero, duradero |

| Policarbonato ( PC ) | carcasas electrónicas | Alta resistencia al impacto |

| Plásticos de ingeniería | Piezas automotrices | Resistente al calor, fuerte |

Rentabilidad

A pesar del costo inicial de la creación del molde, el ahorro a largo plazo en la producción hace que el moldeo por inyección sea rentable. Una vez fabricado el molde, el costo unitario disminuye significativamente a medida que aumenta el volumen de producción. Esto resulta especialmente ventajoso para suministros médicos como jeringas y equipos de infusión, donde la producción a gran escala es esencial.

En resumen, el moldeo por inyección destaca por su combinación única de precisión, eficiencia, versatilidad y rentabilidad. Ya sea que produzca artículos cotidianos como botes de basura de plástico o componentes sofisticados como carcasas de teclados de computadora , el moldeo por inyección ofrece una solución convincente para los desafíos de la fabricación moderna.

El moldeo por inyección es ideal para la producción a pequeña escala.FALSO

El moldeo por inyección destaca en la producción a gran escala gracias a la automatización.

El moldeo por inyección puede producir formas complejas con alta precisión.Verdadero

Permite diseños intrincados y tolerancias estrictas sin posprocesamiento.

¿Cuáles son los impactos ambientales del moldeo por inyección?

El moldeo por inyección ha revolucionado la fabricación, pero plantea interrogantes sobre su huella medioambiental.

El moldeo por inyección impacta el medio ambiente a través del consumo de energía, el desperdicio de materiales y las emisiones. A pesar de su eficiencia en la producción en masa, el proceso depende en gran medida de recursos no renovables, genera una cantidad considerable de residuos y contribuye a la contaminación si no se gestiona adecuadamente.

Consumo de energía en el moldeo por inyección

Una de las principales preocupaciones ambientales asociadas con el moldeo por inyección es su consumo de energía por inyección funcionan con electricidad generada a partir de combustibles fósiles, lo que genera emisiones de gases de efecto invernadero. La implementación de tecnologías energéticamente eficientes y la transición a fuentes de energía renovables pueden mitigar este impacto.

Desafíos del reciclaje y los residuos materiales

El moldeo por inyección genera diversos tipos de residuos, como piezas rechazadas, exceso de material de las mazarotas y resinas sobrantes. Si bien algunos de estos residuos pueden reciclarse, el proceso de reciclaje en sí mismo puede consumir muchos recursos. Enfoques innovadores como el uso de plásticos biodegradables o la optimización del diseño de moldes para reducir los residuos son estrategias esenciales para minimizar el impacto ambiental.

Emisiones y contaminación

El proceso también puede contribuir a la contaminación del aire y del agua. Durante la producción, pueden liberarse a la atmósfera compuestos orgánicos volátiles ( COV ) y otros contaminantes. Además, la eliminación inadecuada de residuos puede contaminar las masas de agua. Adoptar controles estrictos de emisiones y mejorar las prácticas de gestión de residuos son pasos cruciales para reducir la contaminación.

El papel de los materiales sostenibles

La elección de los materiales influye significativamente en el impacto ambiental del moldeo por inyección. Optar por materiales sostenibles 10 , como plásticos de origen biológico o reciclados, puede reducir la dependencia de los combustibles fósiles y la huella de carbono. Además, estos materiales suelen requerir menos energía para su procesamiento, lo que reduce las emisiones totales.

Innovaciones en la fabricación ecológica

Los avances tecnológicos ofrecen soluciones prometedoras para un moldeo por inyección más sostenible. Por ejemplo, la implementación de sistemas de circuito cerrado que reciclan el calor o el uso de robótica avanzada para optimizar los procesos de producción pueden reducir sustancialmente el consumo de energía y los residuos. Fomentar la innovación en tecnologías verdes será vital para minimizar la huella ecológica del moldeo por inyección.

Al comprender estos impactos ambientales y explorar soluciones innovadoras, podemos hacer del moldeo por inyección un método de fabricación más sustentable.

El moldeo por inyección utiliza fuentes de energía renovables.FALSO

La mayoría de las máquinas dependen de combustibles fósiles, no de energías renovables.

Los plásticos biodegradables reducen los residuos en el moldeo por inyección.Verdadero

Ofrecen una alternativa sostenible, disminuyendo el impacto ambiental.

Conclusión

El moldeo por inyección sigue siendo un proceso esencial en diversas industrias, ofreciendo precisión y eficiencia inigualables. Considere explorar esta tecnología en profundidad para su próximo proyecto o negocio.

-

Explore sus propiedades que los hacen ideales para diversas aplicaciones.: Las piezas de polipropileno moldeadas por inyección, conocidas por su resistencia térmica y química, se utilizan ampliamente para crear artículos domésticos duraderos como utensilios de cocina y… ↩

-

Descubra el papel del polipropileno en diversas aplicaciones industriales: Usos del polipropileno · Juguetes infantiles · Artículos deportivos · Tapas · Cierres · Aplicaciones automotrices · Bandejas de alimentos · Vasos y recipientes para llevar · Artículos para el hogar y… ↩

-

Comprenda por qué el ABS es ideal para carcasas electrónicas. PBT: Generalmente más caro. Las teclas de ABS suelen ser más asequibles debido a sus menores costos de material y fabricación, lo que las convierte en una opción popular ↩

-

Descubra por qué se prefiere el policarbonato para los vasos de agua: el plástico de policarbonato se usa ampliamente por su transparencia y resistencia al impacto, lo que lo convierte en una excelente opción liviana para industrias clave. ↩

-

Descubra cómo el nailon mejora la durabilidad de las piezas de automóviles.: NYCOSIX Nylon 6 y NYCO66 Los grados reforzados con nailon 66 se utilizan para fabricar componentes debajo del capó, como cubiertas de motor, cubiertas de ventilador, componentes del radiador.. ↩

-

Vea las ventajas de las opciones biodegradables en el cuidado de la salud. Las aplicaciones son muy variadas y los polímeros degradables se utilizan clínicamente como suturas e implantes quirúrgicos. ↩

-

Descubra cómo el moldeo por inyección logra una precisión excepcional en la fabricación de productos. ¿Cuáles son las ventajas del moldeo por inyección? · 1. Alta producción eficiente · 2. Bajo coste por pieza · 3. Repetibilidad · 4. Amplia gama de materiales · 5… ↩

-

Comprenda el papel fundamental del diseño del molde en el éxito del moldeo por inyección: la calidad y la fabricación del molde permiten a los moldeadores por inyección garantizar una alta tolerancia, identificar defectos, mantener la precisión, elegir las materias primas adecuadas, como.. ↩

-

Explore cómo las tecnologías energéticamente eficientes pueden reducir el impacto ambiental.: Las instalaciones de moldeo por inyección tienden a consumir entre 0,9 y 1,6 kWh/kg para procesar plásticos, dependiendo de su eficiencia de procesamiento. ↩

-

Descubra opciones de materiales ecológicos que minimizan el daño ambiental. Sulapac Universal Flex 35 es un material de moldeo por inyección sostenible, atractivo y funcional, con un 87 % de contenido de origen biológico certificado por el USDA ↩