¿Alguna vez te preguntaste cómo el plástico se convierte en artículos de uso diario como juguetes o fundas de teléfonos?

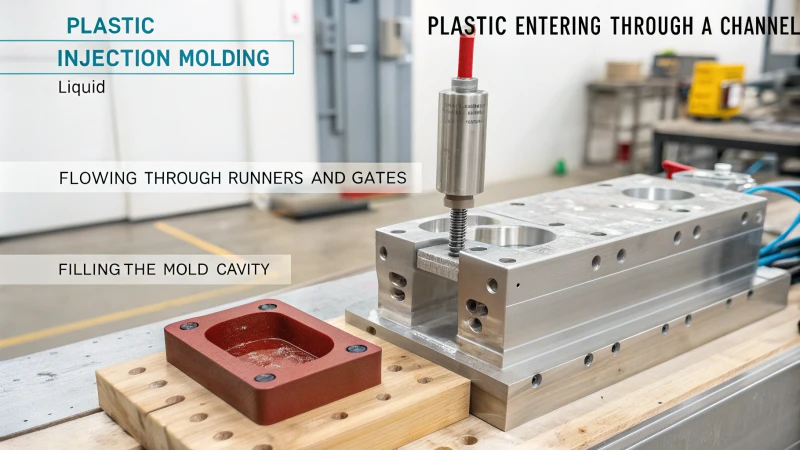

Cuando se inyecta plástico en un molde, se calienta hasta fundirse y luego se introduce en la cavidad del molde a alta presión. El material se enfría y solidifica, adoptando la forma del molde, creando piezas precisas y duraderas, listas para su uso en diversas aplicaciones.

Al principio, exploré el moldeo por inyección de plástico y me sorprendieron los detalles ocultos. Cada paso se volvió importante, como el flujo del plástico a diferentes velocidades y temperaturas. Incluso pequeños cambios en el diseño a menudo conducían a una mejor calidad del producto. Dominar estas sutilezas es realmente satisfactorio.

El plástico fundido fluye más rápido en el centro del canal principal.Verdadero

La masa fundida fluye más rápido en el centro debido a la menor fricción.

Las compuertas reducen la temperatura de fusión del plástico aumentando la viscosidad.FALSO

Las compuertas aumentan el esfuerzo cortante, elevando la temperatura y reduciendo la viscosidad.

¿Cómo entra el plástico al molde?

¿Alguna vez has pensado en cómo el plástico se moldea para convertirse en los gadgets que tanto disfrutamos? ¡Este proceso es muy interesante!

El plástico entra al molde por muchas vías. Primero, pasa por el canal principal. Luego, pasa por canales y compuertas. Finalmente, llena la cavidad. Cada paso es importante. Cada paso modifica el caudal, la presión y la distribución. Todo esto es crucial para un llenado perfecto del molde. Sí, un llenado perfecto.

Etapa inicial del flujo en la entrada

Recuerdo mi primer día en la fábrica de moldes, asombrado por cómo las bolitas de plástico se convertían en brillantes componentes electrónicos. Comienza con el plástico siendo empujado hacia el canal principal por el tornillo o émbolo de la máquina de inyección. Imaginen apretar pasta de dientes en un tubo, pero con mucha más precisión. La presión es fuerte y, a medida que el plástico sale disparado por el canal principal cónico, forma un gradiente de velocidad. Es similar a los coches que circulan más rápido por el carril central y reducen la velocidad cerca del bordillo.

Flujo en el corredor

Tras ese impulso inicial, el plástico entra en el canal. Imagine un río que se divide en arroyos para abastecer de plástico cada parte del molde. Descubrí la importancia del diseño de canales. Los canales circulares ayudan a reducir la pérdida de presión, permitiendo un flujo uniforme. Es como verter café a la perfección, sin derrames, siguiendo las leyes precisas del flujo para mantener el equilibrio.

Flujo en la puerta

La compuerta es donde todo cobra aún más importancia. Es una pequeña entrada que controla la velocidad y la cantidad de plástico que entra en la cavidad. Imagine a un barista preparando espressos. A medida que el plástico se cuela, aumenta su velocidad debido a la presión, calentándose y fluyendo mejor. Las distintas compuertas crean diferentes efectos: las laterales permiten una entrada suave, mientras que las puntuales pueden provocar una entrada rápida.

Flujo en la cavidad

Finalmente, llegamos a la cavidad. Aquí la cosa se complica. Factores como la forma de la cavidad y el grosor de la pared dificultan el flujo. He visto diseños con dificultades debido a grosores desiguales, como intentar llenar una cubitera irregular de forma ordenada. Un grosor constante mantiene el flujo constante. Pero si las paredes varían o tienen características como nervaduras, la cosa cambia. Los chorros pueden colisionar mal, dejando marcas de soldadura: esas molestas líneas que perjudican tanto la apariencia como la funcionalidad.

| Escenario | Descripción | Factores clave |

|---|---|---|

| Entrada | Entrada al canal principal | Presión, flujo axial |

| Corredor | Distribuye el material fundido | Forma (por ejemplo, circular), tamaño |

| Puerta | Controla la entrada del flujo | Estrangulamiento, velocidad de corte |

| Cavidad | Relleno final | Espesor de pared, complejidad |

Conocer estas etapas nos ayuda mucho a mí y a otros diseñadores a mejorar la dinámica del flujo plástico para obtener resultados de producción de alta calidad. Es como perfeccionar un baile: cuanto más fluidos sean los movimientos, mejor será el resultado final.

El plástico fluye más rápido en el centro del canal principal.Verdadero

Debido al cizallamiento, el plástico fundido fluye más rápido en el centro.

Una compuerta puntual permite que el plástico fluya suavemente hacia la cavidad.FALSO

Las compuertas puntuales hacen que el plástico ingrese en forma de chorro y no con suavidad.

¿Cómo se forman los canales en el moldeo por inyección?

Visualiza la dirección de una compleja sinfonía de plástico líquido. Cada pieza debe encajar exactamente en el lugar correcto de los orificios del molde.

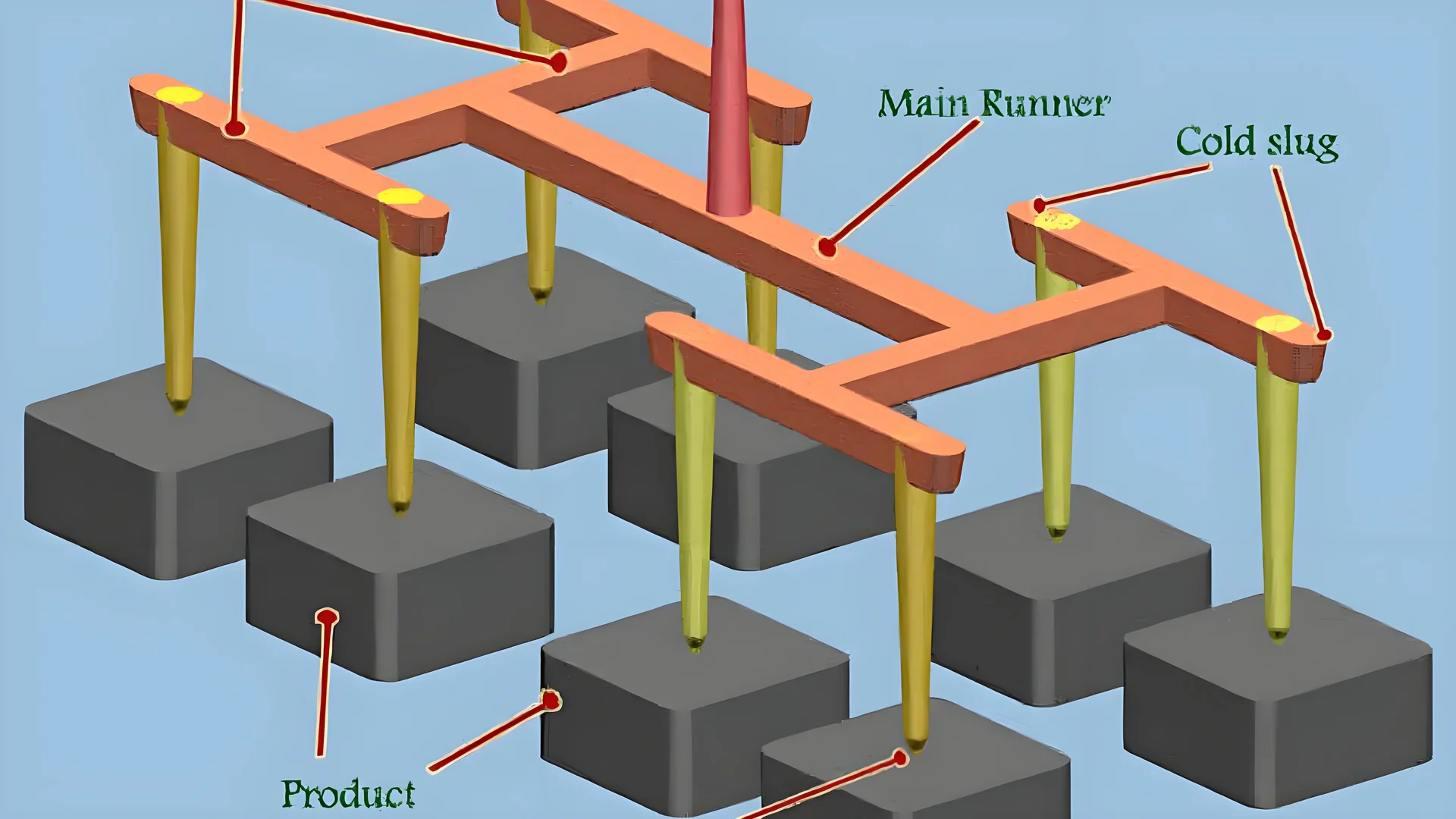

Los canales en el moldeo por inyección son vías importantes. Guían el plástico fundido desde la máquina de inyección hasta los espacios del molde. Su diseño afecta la velocidad de movimiento del plástico. También influye en la distribución de la presión y la cantidad de material utilizado. La eficiencia es crucial en este aspecto.

La dinámica del flujo inicial

Imagine el plástico fundido iniciando su recorrido por la ruta principal, impulsado por el tornillo o émbolo de la máquina de inyección. Es como observar un río donde el agua se mueve rápidamente en el centro, mientras que los laterales se mueven más lentamente. Este patrón de flujo inicial determina la uniformidad con la que el material se distribuye en el sistema de canales 2 . Este paso es fundamental para la uniformidad.

El papel del diseño de los corredores

Desde mi punto de vista, los canales son vías importantes que permiten que cada sección del molde reciba la misma cantidad de plástico fundido. Visualícelos como diferentes rutas en un sendero: circulares, trapezoidales o en forma de U. Cada forma guía el flujo a su manera. Los canales circulares se asemejan a senderos planos y fáciles con baja pérdida de carga y un recorrido suave en todo momento.

| Forma del corredor | Características |

|---|---|

| Circular | Flujo uniforme, baja pérdida de presión |

| Trapezoidal | Varía según el diseño del molde |

| En forma de U | Aplicaciones específicas para moldes únicos |

Influencia en el flujo de materiales

Un dato poco conocido: comprender la ley de Poiseuille es como tener acceso especial a los secretos de la dinámica de fluidos. Al igual que el líquido en un tubo, el plástico fundido se acelera en el centro del canal y se ralentiza cerca de las paredes. Este patrón esperado es en lo que se basan los diseñadores al planificar esos caudales 3 que realmente distinguen a la producción.

Conexión a la cavidad del molde

Los canales se conectan a las compuertas, los pequeños controladores que controlan cómo el plástico fundido llena cada cavidad. Las compuertas laterales permiten una aproximación lenta, mientras que las compuertas puntuales actúan como entradas rápidas. Conocer estas diferencias es clave, especialmente para diseñar componentes complejos con transiciones más suaves .

Consideraciones prácticas

Seleccionar el diseño de canal adecuado es como armar un rompecabezas. Requiere encontrar un equilibrio entre rapidez y eficiencia, teniendo en cuenta las limitaciones del diseño. Dominar esta elección no solo refina los moldes, sino que también mejora el rendimiento y ahorra dinero en la producción en masa. Este conocimiento ayuda a los diseñadores a optimizar los moldes tanto en cuanto a costo como a rendimiento.

El canal principal suele tener forma cónica.Verdadero

La mayoría de los canales principales son cónicos, lo que favorece el flujo axial del plástico fundido.

Una compuerta puntual hace que el material fundido entre en la cavidad con suavidad.FALSO

Las compuertas puntuales generan una entrada de material fundido en forma de chorro, no un flujo suave.

¿Cómo afecta la compuerta al flujo de plástico?

A veces una pequeña puerta decide si una pieza de plástico tiene éxito o fracasa.

La compuerta controla la velocidad y la cantidad de plástico fundido que entra en la cavidad. Esto afecta la velocidad de corte, la temperatura y la calidad del producto moldeado. Los diseñadores deben perfeccionar el diseño de la compuerta para lograr un buen flujo de plástico.

Comienzo del flujo en la puerta

Cuando aprendí sobre el moldeo por inyección, me sentí como en una gran orquesta. El plástico entra por el canal principal, impulsado por el tornillo o émbolo. Esto prepara el terreno. Las fuerzas de corte 6 actúan como la afinación de un instrumento y determinan cómo se mueve la masa fundida.

Flujo en el corredor

En el canal, el deshielo se comporta como un río que se divide en arroyos. Cada forma (circular, trapezoidal o en U) modifica el flujo a su manera. En una ocasión, trabajé en un proyecto para cambiar el canal de forma de U a circular. Redujo significativamente la pérdida de presión, como cambiar de grava a un camino liso en un paseo en bicicleta.

| Forma del corredor | Características de flujo | Pérdida de presión |

|---|---|---|

| Circular | Flujo uniforme | Mínimo |

| Trapezoidal | Flujo moderado | Moderado |

| En forma de U | Flujo desigual | Alto |

Flujo en la puerta

La compuerta es mágica. Su función consiste en controlar la velocidad de entrada del material fundido, como un director de orquesta que dirige la música. Cada compuerta afecta el flujo de forma única; las compuertas puntuales 7 provocan una entrada rápida y espectacular, mientras que las compuertas laterales ofrecen un flujo más tranquilo.

Flujo en la cavidad

La cavidad parece un laberinto. El grosor uniforme de las paredes facilita un flujo fluido y llena todas las piezas a la perfección. Sin embargo, las nervaduras o socavaduras crean un recorrido irregular.

| Característica de la cavidad | Efecto sobre el flujo |

|---|---|

| Muros uniformes | Laminar estable |

| Costillas/Socavados | Caminos alterados |

Comprender esto fue clave al lidiar con las marcas de soldadura, esas líneas feas donde los flujos se unen de forma incómoda.

Al reflexionar sobre aquellos tiempos, veo que cada parte del flujo mejora la calidad del producto. Se trata de crear soluciones e implica mejorar los métodos de fabricación para lograr eficiencia y estética.

El plástico fluye más rápido en el centro del canal principal.Verdadero

El centro del canal principal experimenta menos cizallamiento, lo que permite un flujo más rápido.

Las compuertas puntuales permiten una entrada suave a la cavidad.FALSO

Las compuertas puntuales hacen que el material fundido ingrese a la cavidad en forma de chorro, no con suavidad.

¿Qué sucede dentro de la cavidad durante el moldeo?

¿Te interesa saber qué ocurre dentro de la cavidad de un molde? Es un pequeño viaje para el plástico. La materia prima cambia de forma para convertirse en artículos comunes.

Durante el moldeo, el plástico caliente fluye hacia el espacio vacío. La forma de la cavidad, el grosor de las paredes y la velocidad de enfriamiento afectan este flujo. Estos factores determinan la forma y la calidad del producto final. Pueden surgir problemas, como costuras en la superficie o áreas que se llenan a diferente velocidad. Estos problemas requieren una atención especial. Mucho cuidado.

Dinámica de flujo inicial

Al aprender sobre moldeo por inyección, el inicio del proceso me impresionó. Imaginen el plástico entrando en el canal principal, impulsado por el tornillo de una máquina de inyección. En este punto, la masa fundida se mueve rápidamente bajo alta presión. El canal, con forma de cono, genera diferentes velocidades: cerca de los bordes, el flujo se ralentiza mientras que en el centro avanza a gran velocidad. ¡Parece un río que fluye a toda velocidad por un estrecho desfiladero! Comprender este flujo 8 es crucial, ya que sienta las bases para las etapas posteriores.

Flujo en el corredor

El recorrido se adentra en el corredor, recordándome a un complejo sistema vial. Ya sean circulares o en forma de U, estos caminos son importantes para distribuir el material fundido uniformemente en cada cavidad. Las leyes de la mecánica de fluidos rigen este flujo uniforme, con el centro moviéndose más rápido que los bordes. Imaginen el tráfico en hora punta en una ciudad concurrida; es muy similar.

-

Efectos de la forma del corredor:

Forma Características de flujo Circular Distribución uniforme, baja pérdida de presión Trapezoidal Varía según el tamaño y la rugosidad

Dinámica del flujo de compuertas

A continuación está la compuerta, un pequeño pasaje con grandes funciones. Controla la velocidad con la que el material fundido entra en la cavidad. Diferentes compuertas generan distintos estilos de flujo: las compuertas laterales permiten una entrada suave, mientras que las compuertas puntuales pueden generar un chorro intenso. Este paso es crucial; es como ajustar la boquilla de una manguera de jardín para obtener el chorro perfecto: un ajuste muy cuidadoso.

Dentro de la cavidad

Finalmente, el plástico llega a la cavidad, donde ocurren cosas emocionantes. A medida que la masa fundida se mueve, intercambia calor con las paredes de la cavidad, enfriándose y engrosándose. Si has horneado un pastel, sabes lo importante que es un calor uniforme para evitar grietas; lo mismo ocurre aquí.

- Forma y espesor de la cavidad : Un espesor de pared uniforme ayuda a suavizar el flujo; las diferencias pueden causar perturbaciones.

-

Intercambio de calor : A medida que se enfría y aumenta la viscosidad.

Factor Impacto Espesor de la pared Afecta la estabilidad del flujo y la velocidad de enfriamiento Refuerzos y socavaduras Provocar redirección y fusión del flujo

Estos pequeños detalles pueden causar problemas como marcas de soldadura si las corrientes se fusionan incorrectamente, similar a cuando las costuras de la ropa no quedan perfectamente alineadas. Comprender esta dinámica ha mejorado enormemente mis habilidades de diseño y la calidad del producto. ¡Cada molde es como resolver un nuevo rompecabezas! Explorar soluciones para las marcas de soldadura 9 mejora aún más el acabado y la resistencia del producto.

El plástico fundido fluye más rápido en el centro del canal principal.Verdadero

El centro del canal principal tiene menos resistencia al corte, lo que permite un flujo más rápido.

Todos los tipos de compuertas hacen que la masa fundida entre en la cavidad con suavidad.FALSO

Las compuertas puntuales generan chorros, mientras que las compuertas laterales permiten un flujo más suave hacia las cavidades.

¿Cómo pueden los diseñadores optimizar el moldeo por inyección?

¿Alguna vez has sentido el estrés de lograr una pieza de plástico perfecta? Los diseñadores probablemente saben que cada decisión altera el proceso de moldeo por inyección. Aquí te cuento mi historia sobre cómo perfeccioné esta habilidad.

Me centro en diseñar moldes eficientes para optimizar el moldeo por inyección. Elegir los materiales adecuados es fundamental. Ajustar parámetros del proceso como la temperatura y la presión es de gran ayuda. Esto reduce el desperdicio y mejora la calidad del producto.

Comprensión de la dinámica del flujo

Recuerdo la primera vez que vi plástico fundirse en un molde; parecía un pequeño río tomando forma. El comienzo es crucial; el plástico se mueve por el canal principal, guiado por el tornillo de la máquina de inyección. Es fascinante cómo la masa fundida se mueve más rápido en el centro y se ralentiza cerca de los bordes. Para obtener menos desperdicio y transiciones más fluidas, es fundamental un buen flujo. Optimizar esta etapa garantiza transiciones más fluidas con una distribución de velocidad de 10 debido al cizallamiento.

Diseño de corredores eficientes

Descifrar el corredor fue como resolver un rompecabezas. Siempre elegí un corredor circular porque mantiene el flujo constante y reduce la pérdida de presión, manteniendo el flujo laminar y asegurando una distribución uniforme. Me recordó a esas suaves curvas de autopista que te permiten deslizarte sin perder velocidad. Los diseñadores pueden consultar la dinámica de flujo en Runners 11 para obtener más información.

Diseño de compuertas para un flujo óptimo

Elegir la compuerta correcta fue como encontrar la mejor ruta en una carretera sinuosa. Diferentes compuertas controlan la rapidez y fluidez con la que el material fundido llega a la cavidad.

| Tipo de puerta | Características de flujo |

|---|---|

| Lado | Entrada suave y gradual |

| Punto | Entrada rápida y en chorro |

Por ejemplo, una puerta de punto 12 se siente como presionar el pedal del acelerador, mientras que una puerta lateral ofrece un viaje más relajado.

Manejo de la complejidad de las caries

La cavidad es donde las cosas se vuelven muy intrigantes y difíciles. He visto que incluso pequeños cambios en el grosor de la pared pueden alterar el flujo, al igual que el clima altera la velocidad de desplazamiento. Un grosor uniforme es crucial, ya que evita esas molestas marcas de soldadura que arruinan un producto que, de otro modo, sería excelente. Abordar las posibles marcas de soldadura 13 durante el diseño puede mejorar la calidad del producto final.

Selección de materiales y parámetros del proceso

Decidir los materiales es como elegir los ingredientes adecuados para un plato: cada uno influye en el resultado final. Ajustar la temperatura y la presión es como ajustar la configuración del horno para un horneado perfecto. Siempre recurro al criterio de selección de materiales 14 para mantener la concentración.

Mejorar el moldeo por inyección implica considerar cada fase, desde la elección de los materiales hasta la modificación de los parámetros del proceso 15 Comprender esta complejidad probablemente no solo ha mejorado mi eficiencia, sino que también ha mejorado tanto la eficiencia como la calidad del producto.

El plástico fundido fluye más rápido en el centro del canal principal.Verdadero

La masa fundida fluye más rápido en el centro debido a la mayor presión y al cizallamiento.

Los canales circulares provocan una mayor pérdida de presión que otras formas.FALSO

Los canales circulares tienen una menor pérdida de presión y distribuyen la masa fundida de manera uniforme.

Conclusión

El proceso de moldeo por inyección de plástico implica inyectar plástico fundido en un molde a través de varias etapas, incluido el canal principal, el canal, la compuerta y la cavidad, lo que garantiza precisión y calidad en la producción.

-

Proporciona información completa sobre la dinámica del flujo, lo que ayuda a diseñar mejores estrategias de producción y diseño. ↩

-

Comprender la dinámica del flujo inicial puede ayudar a mejorar la eficiencia del moldeo al reducir los defectos. ↩

-

La exploración de las formas de los canales ayuda a optimizar los caudales y a reducir el desperdicio. ↩

-

La comparación de los tipos de compuertas puede servir de guía para seleccionar la compuerta adecuada para el flujo deseado. ↩

-

Optimizar el diseño del molde puede reducir significativamente los costos y el tiempo de producción. ↩

-

Descubra cómo las fuerzas de corte influyen en el comportamiento de la masa fundida durante el moldeo por inyección, afectando la dinámica del flujo y la calidad del producto. ↩

-

Descubra cómo las compuertas puntuales facilitan el flujo de inyección en las cavidades y su impacto en la estética de las piezas moldeadas. ↩

-

Aprenda cómo la distribución de la velocidad afecta la dinámica del flujo en el moldeo, sentando las bases para productos finales de calidad. ↩

-

Encuentre estrategias para reducir las marcas de soldadura, mejorando la estética del producto y la integridad estructural. ↩

-

Explore este enlace para comprender cómo la distribución de la velocidad afecta el llenado del molde y la calidad de la pieza. ↩

-

Conozca los diseños de sistemas de canales que mejoran la eficiencia del flujo y reducen el consumo de energía. ↩

-

Descubra cómo los diseños de compuertas puntuales afectan la velocidad del flujo de fusión y la idoneidad de la aplicación. ↩

-

Encuentre estrategias para reducir las marcas de soldadura para mejorar el acabado de la superficie y la integridad estructural. ↩

-

Comprenda los factores clave en la selección de materiales para un mejor rendimiento y longevidad. ↩

-

Obtenga información sobre cómo ajustar la temperatura y la presión para reducir defectos y desperdicios. ↩