¿Alguna vez has sentido curiosidad por lo que ocurre tras bambalinas en el moldeo por inyección de plástico? ¡Exploremos juntos este fascinante proceso!

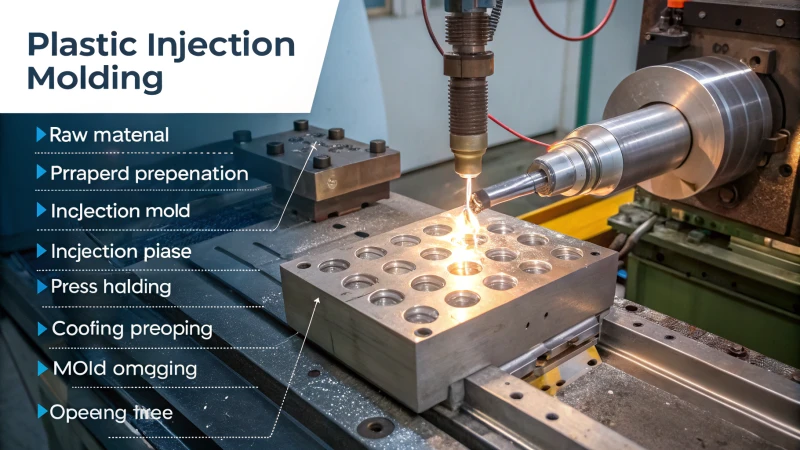

El moldeo por inyección de plástico implica la preparación de la materia prima, su inyección, el prensado y la sujeción, el enfriamiento y la apertura del molde. Cada paso crucial garantiza la producción de productos plásticos de alta calidad que cumplen con los estándares funcionales y estéticos.

Recuerdo la primera vez que vi una máquina moldear piezas de plástico. Fue fascinante. La materia prima se transformaba en piezas exactas. Este artículo describe cada etapa del proceso. Primero, los trabajadores preparan la materia prima. Luego, surge un nuevo producto. Cada paso implica más que solo técnica. Es una danza coordinada de precisión y sincronización. La calidad es crucial en cada pieza.

El moldeo por inyección de plástico implica múltiples etapas críticas.Verdadero

No hay explicación disponible.

El enfriamiento es la etapa menos importante en el moldeo por inyección.FALSO

El enfriamiento es crucial para solidificar el plástico y garantizar la integridad del producto, por lo que es muy importante.

- 1. ¿Cuáles son los componentes clave de una máquina de moldeo por inyección?

- 2. ¿Cómo afecta la temperatura al proceso de moldeo por inyección?

- 3. ¿Cuáles son los materiales comunes utilizados en el moldeo por inyección?

- 4. ¿Cómo puede el diseño influir en el ciclo de moldeo por inyección?

- 5. ¿Cuáles son los desafíos que se enfrentan durante el proceso de moldeo por inyección?

- 6. ¿Cómo afecta el mantenimiento al rendimiento de las máquinas de moldeo por inyección?

- 7. Conclusión

¿Cuáles son los componentes clave de una máquina de moldeo por inyección?

¿Alguna vez has pensado en cómo las piezas de plástico se convierten en realidad? Las máquinas de moldeo por inyección probablemente me interesen y son importantes para quienes desean mejorar los procesos de producción. ¡Veamos las principales piezas que hacen que estas máquinas funcionen!

Una máquina de moldeo por inyección consta de una preparación de materia prima, un mecanismo de inyección, un sistema de sujeción de prensa, un sistema de enfriamiento y un mecanismo de apertura del molde, todos esenciales para producir de manera eficiente piezas de plástico de calidad.

Etapa de preparación de la materia prima

La creación de una pieza de plástico comienza con la preparación de la materia prima. Recuerdo mis primeros días en la fábrica. Vertí gránulos termoplásticos en la tolva de la parte superior de la máquina. Estaba muy emocionado por lo que venía después. Esas diminutas bolitas de plástico no son solo material; son los componentes básicos de nuestras creaciones.

A medida que la gravedad atrae los gránulos hacia el barril, una cámara de calentamiento crucial, se produce la verdadera transformación. Un anillo calefactor eleva la temperatura por encima del punto de fusión. Diferentes plásticos requieren diferentes temperaturas, por ejemplo:

| Tipo de plástico | Temperatura de fusión (°C) |

|---|---|

| Poliestireno (PS) | 180 – 240 |

| Policarbonato (PC) | 220 – 260 |

Durante este tiempo, el tornillo gira dentro del barril. El giro no solo desliza los gránulos hacia adelante, sino que los funde más rápido mediante cizallamiento. ¡Es como presenciar el desarrollo de una obra maestra culinaria!

Etapa de inyección

El plástico fundido alcanza la temperatura y fluidez adecuadas, y entonces comienza la etapa de inyección. ¡Esto se pone realmente emocionante! El sistema de inyección consta de un tornillo y un cilindro de inyección. Es como un chef aplicando glaseado a un pastel. El tornillo avanza, enviando el plástico fundido al sistema de canal del molde a través de una boquilla.

La presión de inyección se vuelve vital, ya que ayuda a que el plástico llene cada parte del molde de manera uniforme y rápida. He observado cómo cambiar la velocidad de inyección evita defectos como inyecciones cortas o marcas de soldadura. Esto es crucial para los productos delicados y de paredes delgadas que tanto nos gustan. ¡Es casi como una carrera contrarreloj para asegurarnos de que todo esté perfecto!

Etapa de espera de prensa

Tras el llenado, pasamos a la etapa de prensado, donde el tornillo presiona el plástico en la cavidad del molde. Es como presionar bien el plato antes de servirlo. Esta etapa ayuda a reducir la contracción durante el enfriamiento, asegurando así un resultado perfecto.

El tiempo necesario puede variar en función de varios factores como:

- Propiedades del material plástico

- Espesor de la pared del producto

Para piezas más gruesas, los tiempos de espera pueden variar de 10 a 30 segundos para piezas con espesores de pared de 5 a 10 mm. ¡Es un acto de equilibrio muy delicado!

Etapa de enfriamiento

A continuación viene el enfriamiento; ¡quizás esta sea mi parte favorita! El molde tiene canales de enfriamiento por donde circula agua o aceite para absorber el calor del plástico y que se solidifique perfectamente.

A menudo me asombra cómo varía el tiempo de enfriamiento con las propiedades térmicas y el espesor de la pared: los materiales con alta conductividad térmica se enfrían más rápido. Un

enfriamiento insuficiente puede causar deformaciones después del desmoldeo (un verdadero dolor de cabeza después de mucho trabajo), pero un enfriamiento excesivo prolonga los tiempos de producción; ¡nadie quiere eso!

Etapa de apertura y desmoldeo del molde

Finalmente, cuando todo se enfría a la perfección, llegamos al gran final: ¡la etapa de apertura y desmoldeo del molde! El mecanismo de sujeción se mueve mientras un mecanismo de expulsión empuja suavemente las piezas terminadas fuera de sus cavidades.

¡Me encanta ese momento de revelación! Los productos desmoldados se recogen para pasos posteriores, como recortarlos o retirar las compuertas, antes de prepararnos para otro ciclo. Es un proceso continuo que nos permite producir componentes de plástico de alta calidad de forma eficiente.

Todo este proceso muestra cómo cada parte de una máquina de moldeo por inyección desempeña un papel fundamental para hacer realidad nuestras ideas. Si le interesa explorar recursos más detallados sobre la funcionalidad de cada componente, consulte recursos más detallados aquí 1 .

Las máquinas de moldeo por inyección utilizan gránulos termoplásticos como materia prima.Verdadero

El proceso de moldeo por inyección utiliza principalmente gránulos de plástico termoplástico, que son esenciales para crear fluidos fundidos durante la producción.

El tiempo de enfriamiento es irrelevante en el proceso de moldeo por inyección.FALSO

El tiempo de enfriamiento es crítico; un enfriamiento insuficiente puede deformar los productos, mientras que un enfriamiento excesivo prolonga el tiempo de producción innecesariamente.

¿Cómo afecta la temperatura al proceso de moldeo por inyección?

¿Alguna vez has pensado en cómo algo tan básico como la temperatura afecta el proceso de moldeo por inyección? La temperatura juega un papel clave en este método. Tiene una gran influencia en la calidad de la producción. También afecta la rapidez y la eficacia del proceso. Profundicemos en este importante factor.

La temperatura influye significativamente en el proceso de moldeo por inyección, afectando la preparación, el enfriamiento y el desmoldeo de la materia prima. Una gestión adecuada de la temperatura garantiza la calidad del producto, tiempos de ciclo óptimos y una reducción de la tasa de defectos.

El papel de la temperatura en la preparación de la materia prima

Primero, quiero hablar del primer paso del moldeo por inyección: la preparación de la materia prima. Me sorprendió ver cómo se vertían diminutos gránulos termoplásticos en la tolva de la parte superior de la máquina de moldeo. Parece magia, ya que la gravedad atrae esos gránulos hacia el cilindro calefactor.

Dentro de esta cámara de calentamiento, las temperaturas deben superar un punto de fusión específico. Este calor ayuda a que los gránulos se fundan uniformemente. Por ejemplo, el poliestireno se funde a unos 180-240 °C. El policarbonato necesita más calor, con un rango de fusión de 220-260 °C. Si no se alcanza ese rango de temperatura ideal, se producen problemas como baja fluidez o degradación del material. Esta etapa es crucial, ya que sienta las bases para las siguientes.

Etapa de inyección: Dinámica de temperatura y presión.

Con el plástico fundido listo, comenzamos la etapa de inyección. Esta fase es como una carrera de velocidad. El plástico fundido debe fluir rápidamente al molde sin solidificarse prematuramente.

La temperatura, la presión de inyección y la velocidad son cruciales. Las temperaturas más altas reducen la viscosidad. Este cambio facilita el llenado de moldes complejos. Sin embargo, un calor excesivo puede causar problemas de rebaba o desbordamiento. ¡Se requiere mucha delicadeza! Para piezas con paredes delgadas, es necesaria una inyección más rápida para evitar un enfriamiento prematuro. Encontrar la temperatura adecuada garantiza calidad y rapidez.

Etapas de prensado y enfriamiento: Control de temperatura.

Una vez lleno el molde, se produce el prensado. Es como contener la respiración durante una escena tensa de película. El tornillo añade presión para equilibrar cualquier contracción durante el enfriamiento. El control de la temperatura es esencial.

Mantenemos la presión durante tiempos variables según las propiedades del material y el espesor de la pared. Las paredes más gruesas retienen el calor durante más tiempo, por lo que requieren más tiempo de mantenimiento. Los artículos de plástico más grandes suelen necesitar de 10 a 30 segundos de mantenimiento para obtener una densidad uniforme.

A continuación, viene el enfriamiento. Esta es mi parte favorita debido a su complejidad. Los canales de enfriamiento hacen circular líquidos como agua o aceite. Su función es extraer calor del plástico, solidificándolo dentro del molde. Los materiales con alta conductividad térmica se enfrían rápidamente. Los de baja conductividad tardan más. Este paso es crucial. Un enfriamiento insuficiente causa deformación y un enfriamiento excesivo prolonga la producción.

Etapa de Conclusión: Consideraciones sobre la Apertura y el Desmoldeo del Molde.

Finalmente, llegamos al momento decisivo: la apertura del molde. Este paso se siente como revelar una obra maestra después de mucho esfuerzo. Debemos manejarlo con cuidado para no arruinar los diseños detallados.

La temperatura sigue siendo importante. El producto debe conservar su forma y resistencia durante el desmoldeo. Equilibrar las temperaturas en todas las etapas mejora la eficiencia de la producción. Esto da como resultado productos de alta calidad de los que podemos estar orgullosos. ¡Aún queda mucho por aprender sobre las mejores prácticas de desmoldeo! Descubra las mejores prácticas de desmoldeo .

El papel de la temperatura en el moldeo por inyección

La temperatura influye silenciosamente en el resultado del moldeo por inyección. Actúa como un héroe anónimo. A menudo, la gente se centra en otros tecnicismos mientras la temperatura obra su magia. Todavía recuerdo mi primera vez en la fábrica. Observé cómo los vibrantes gránulos de plástico se transformaban en piezas útiles. Esa transformación es fascinante. ¿No es asombroso cómo la temperatura juega un papel tan importante? ¡Exploremos cómo funciona!

Etapa de inyección: dinámica de temperatura y presión

Durante la etapa de inyección, la temperatura impacta directamente tanto en la presión como en la velocidad de inyección.

A medida que el plástico fundido se inyecta en el molde, es vital mantener una temperatura adecuada para garantizar que fluya sin problemas y llene la cavidad sin enfriarse demasiado rápido.

Este equilibrio entre temperatura y presión es crítico:

- Presión de inyección : Las temperaturas más altas suelen reducir la viscosidad, lo que facilita el llenado de moldes complejos. Sin embargo, si la temperatura es demasiado alta, puede provocar problemas de rebaba o desbordamiento.

- Velocidad de inyección : Normalmente se requieren velocidades de inyección más rápidas para productos de paredes delgadas a fin de evitar un enfriamiento prematuro. Un ajuste óptimo de la temperatura permite alcanzar esta velocidad sin comprometer la calidad. Explore las técnicas de moldeo por inyección 2 .

Etapas de mantenimiento y enfriamiento de la prensa: gestión de la temperatura

Una vez que el molde está lleno, la presión que mantiene la prensa garantiza que se compense cualquier contracción durante el enfriamiento.

Aquí, la gestión de la temperatura vuelve a ser vital:

- Mantenimiento de la presión : La duración del mantenimiento de la presión depende de las propiedades térmicas del material plástico y del espesor de la pared. Las paredes más gruesas retienen el calor durante más tiempo, lo que puede requerir tiempos de mantenimiento más prolongados para lograr una densidad uniforme.

- Enfriamiento : La etapa de enfriamiento utiliza canales que hacen circular un medio refrigerante para eliminar el calor del plástico. La eficiencia de este proceso depende significativamente de las propiedades térmicas del material.

Por ejemplo:

| Propiedad | Impacto en el tiempo de enfriamiento |

|---|---|

| Alta conductividad térmica | Enfriamiento más rápido |

| Baja conductividad térmica | Enfriamiento más lento |

Un enfriamiento insuficiente puede provocar deformación después del desmoldeo, mientras que un enfriamiento excesivo aumenta la duración del ciclo y reduce la eficiencia. Consulte las técnicas de enfriamiento 3 .

Etapa de conclusión: Consideraciones sobre la apertura y desmoldeo del molde

La fase final consiste en abrir con cuidado el molde una vez que el producto se haya enfriado lo suficiente. Este paso debe controlarse para evitar dañar el producto, especialmente al trabajar con diseños complejos.

Es importante tener en cuenta la temperatura para garantizar que el producto conserve su forma y resistencia durante el desmoldeo. Un equilibrio óptimo en todas las etapas mejorará la eficiencia general de la producción y la calidad del producto. Descubra las mejores prácticas de desmoldeo 4 .

Las temperaturas más altas reducen la viscosidad en el moldeo por inyección.Verdadero

En el moldeo por inyección, el aumento de temperatura reduce la viscosidad del plástico fundido, lo que facilita su flujo hacia moldes complejos.

El tiempo de enfriamiento no se ve afectado por la conductividad térmica de los materiales.FALSO

La conductividad térmica de los materiales influye significativamente en el tiempo de enfriamiento; una mayor conductividad conduce a velocidades de enfriamiento más rápidas durante el moldeo por inyección.

¿Cuáles son los materiales comunes utilizados en el moldeo por inyección?

El moldeo por inyección implica ciencia y creatividad. Muchos materiales comunes forman parte de este proceso. ¡Exploremos estos materiales juntos!

El moldeo por inyección suele utilizar termoplásticos (p. ej., polipropileno, polietileno), plásticos termoendurecibles (p. ej., resinas epoxi) y elastómeros (p. ej., silicona). Las propiedades únicas de cada material se adaptan a aplicaciones específicas, y los diseñadores seleccionan los materiales según los requisitos del proyecto.

Materiales comunes en el moldeo por inyección

A menudo admiro cómo el moldeo por inyección crea piezas detalladas con gran precisión. La elección del material es fundamental, ya que afecta tanto a la función como a la apariencia del producto final. Con el tiempo, he aprendido sobre los materiales típicos que se utilizan en este proceso:

-

Termoplásticos:

Son materiales muy flexibles. Permiten múltiples remodelaciones, lo que los hace versátiles. Algunas de mis opciones preferidas incluyen:- Polipropileno (PP) : Este material es útil en diversos diseños automotrices. Resiste bien los productos químicos y la tensión. En una ocasión trabajé en un producto de consumo donde el PP mejoró considerablemente su durabilidad.

- Poliestireno (PS) : Una opción rentable que se mantiene resistente y rígida, comúnmente utilizada para embalajes y artículos desechables. Es realmente el protagonista indiscutible en muchos proyectos.

- Polietileno (PE) : viene en formas de alta densidad (HDPE) y baja densidad (LDPE), y se utiliza en una amplia gama de aplicaciones, desde la creación de contenedores resistentes hasta juguetes divertidos.

-

Plásticos termoestables:

a diferencia de los termoplásticos, los termoestables no se pueden remodelar una vez fraguados, lo que proporciona mayor durabilidad y resistencia al calor. Dos tipos en los que suelo confiar son:- Resinas Epoxi : Este material sobresale en el diseño de componentes electrónicos debido a su excelente adhesión y resistencia química, actuando como un pegamento fuerte que mantiene las cosas unidas.

- Resinas fenólicas : perfectas para proyectos que requieren alta resistencia y estabilidad térmica; utilicé resinas fenólicas para piezas de automóviles que exigían dicha confiabilidad y funcionaron de maravilla.

-

Elastómeros.

Trabajar con materiales elásticos como el caucho es satisfactorio; se adaptan perfectamente a sellos y juntas. Dos materiales que prefiero son:- Elastómero termoplástico (TPE) : este material mezcla los beneficios del caucho y los termoplásticos, lo que lo hace ideal para aplicaciones con un tacto suave que dan a los productos una sensación premium.

- Silicona : Conocida por su resistencia al calor y flexibilidad, la silicona es una opción habitual en mi caja de herramientas; es especialmente útil para dispositivos médicos y utensilios de cocina, ya que se adapta a diversas necesidades.

Criterios de selección de materiales

Al seleccionar materiales para moldeo por inyección, tenga en cuenta los siguientes factores:

- Durabilidad : El material debe perdurar en el tiempo; comprender el uso del producto es crucial.

- Rentabilidad : equilibrar el rendimiento con el presupuesto es muy importante, especialmente para la fabricación a gran escala.

- Volumen de producción : algunos materiales se destacan en la producción de gran volumen debido a sus características de procesamiento.

| Tipo de material | Ventajas | Aplicaciones comunes |

|---|---|---|

| Termoplásticos | Reciclable, versátil | Productos de consumo, piezas de automoción |

| Plásticos termoendurecibles | Alta resistencia, resistencia al calor | Componentes eléctricos |

| Elastómeros | Flexibilidad, resiliencia | Sellos, juntas |

Consideraciones de procesamiento

El material seleccionado influirá en varias etapas del proceso de moldeo por inyección:

- Preparación de la materia prima : El proceso siempre comienza con la preparación: los gránulos termoplásticos se vierten en la tolva, donde fluyen hacia el barril para calentarse más allá de su punto de fusión. ¡Fantástico! Los distintos plásticos se funden a distintas temperaturas, generalmente entre 180 y 260 °C.

- Etapa de inyección : ¡Aquí es donde se desarrolla la verdadera magia! Cuando el plástico alcanza la temperatura y la fluidez adecuadas, se inyecta en el molde como un pintor aplicando colores: ¡la presión garantiza un llenado perfecto!

- Etapa de mantenimiento de la presión : después del llenado, la presión asegura todo mientras se enfría; el tiempo transcurrido aquí varía según el espesor de la pared y va desde segundos a minutos.

- Etapa de enfriamiento : El enfriamiento implica más que solo esperar; los canales de enfriamiento realizan un trabajo crítico solidificando el plástico mientras mantienen su forma; el enfriamiento correcto previene deformaciones después del desmoldeo.

- Etapa de apertura y desmoldeo del molde : una vez enfriado, ver emerger un producto perfectamente formado se siente como abrir un regalo cada vez.

Comprender estos materiales comunes me permite optimizar los diseños, lo que resulta en productos que no solo lucen atractivos, sino que también funcionan bien. ¿Quieres explorar cada tipo de material con más detalle? Consulta nuestra guía completa 5 .

Los termoplásticos se pueden remodelar varias veces durante el moldeo por inyección.Verdadero

Los termoplásticos son materiales versátiles que se pueden recalentar y remodelar, lo que los hace ideales para diversas aplicaciones en moldeo por inyección.

Los plásticos termoendurecibles se pueden remodelar después de su fraguado.FALSO

A diferencia de los termoplásticos, los plásticos termoendurecibles no se pueden remodelar una vez fraguados, lo que proporciona durabilidad y resistencia al calor para aplicaciones específicas.

¿Cómo puede el diseño influir en el ciclo de moldeo por inyección?

El diseño transforma enormemente el ciclo de moldeo por inyección. Influye en mucho más que la apariencia. Cambia significativamente la eficiencia y la calidad. Ahora, exploremos cómo las decisiones de diseño inteligentes afectan profundamente este proceso.

El diseño influye significativamente en el ciclo de moldeo por inyección, al afectar la elección del material, la velocidad de inyección, los tiempos de enfriamiento y la eficiencia del desmoldeo, lo que resulta en una producción de mejor calidad y rentable. Esta optimización mejora el éxito y la fluidez del proyecto.

Comprender el papel del diseño en el moldeo por inyección

El diseño es la esencia del moldeo por inyección. No es solo una parte del proceso; es fundamental. Cada decisión, desde la elección de materiales hasta la conformación de los moldes, afecta a todas las etapas de la producción. Un buen diseño simplifica las operaciones y mejora la calidad del producto. Descubramos este proceso paso a paso y entendamos cómo las decisiones de diseño realmente mejoran el proceso de moldeo por inyección.

Etapa de preparación de la materia prima

El diseño de la pieza determina el tipo de materia prima que se utilizará. Por ejemplo, los termoplásticos como el poliestireno (PS) y el policarbonato (PC) tienen diferentes temperaturas de fusión. Comprender estas propiedades permite a los diseñadores elegir los materiales adecuados que garanticen un flujo y un llenado óptimos durante la fase de inyección.

| Tipo de material | Temperatura de fusión (℃) |

|---|---|

| Poliestireno (PS) | 180-240 |

| Policarbonato (PC) | 220-260 |

Además, el diseño puede influir en la fluidez de los gránulos en el barril, lo cual es crucial para lograr una fusión uniforme. Una tolva bien diseñada facilita un mejor flujo de material, lo que se traduce en un proceso más eficiente.

Etapa de inyección

Durante la etapa de inyección, el diseño influye en la forma en que el plástico fundido entra en el molde. La configuración del sistema de canal y el tamaño de la boquilla pueden determinar la presión y la velocidad de inyección necesarias para un llenado eficaz. Por ejemplo, los diseños con paredes delgadas requieren una mayor velocidad de inyección para evitar el enfriamiento y la aparición de defectos.

- Consideraciones clave de diseño:

- Diseño del corredor: afecta la dinámica del flujo.

- Tamaño de la boquilla: influye en la velocidad y la presión de inyección.

El diseño de un sistema de canales óptimo puede minimizar el desperdicio y mejorar los tiempos de ciclo, por lo que es esencial que los diseñadores consideren estos factores en sus diseños.

Etapa de espera de prensa

La duración y la presión aplicadas durante la etapa de sujeción de la prensa también se ven influenciadas por el diseño. Las secciones de pared más gruesas pueden requerir tiempos de sujeción más largos para garantizar una densidad uniforme y dimensiones precisas. Los diseñadores deben tener en cuenta estas variables para optimizar sus diseños y lograr una producción eficiente.

| Característica de diseño | Efecto sobre el tiempo de retención |

|---|---|

| Espesor de pared > 5 mm | Se requiere un tiempo de retención más largo |

| Espesor de pared < 5 mm | Es posible un tiempo de retención más corto |

Etapa de enfriamiento

Los tiempos de enfriamiento pueden variar según el diseño de la pieza y las propiedades del material. Un canal de enfriamiento bien diseñado dentro del molde puede reducir significativamente los tiempos de ciclo, garantizando al mismo tiempo que las piezas se solidifiquen correctamente sin deformarse. Los diseñadores deben considerar:

- Ubicación del canal de enfriamiento: afecta la eficiencia de eliminación de calor.

- Medio de enfriamiento utilizado: agua o aceite pueden producir diferentes velocidades de enfriamiento.

Etapa de apertura y desmoldeo del molde

Finalmente, las decisiones de diseño influyen en la facilidad de desmoldeo de las piezas. Características como los ángulos de desmoldeo y los mecanismos de expulsión deben planificarse cuidadosamente para evitar daños durante esta fase. Un diseño adecuado facilita un desmoldeo sin problemas, reduciendo el tiempo de ciclo y mejorando la eficiencia general.

| Elemento de diseño | Importancia |

|---|---|

| ángulos de tiro | Evita que se pegue en los moldes |

| Mecanismos eyectores | Garantiza una expulsión limpia de las piezas |

En conclusión, cada aspecto del ciclo de moldeo por inyección se ve influenciado por las decisiones de diseño. Desde la selección de los materiales adecuados hasta la optimización de las características del molde, un enfoque de diseño bien pensado puede mejorar la eficiencia, la calidad y la rentabilidad durante todo el proceso.

El diseño afecta la selección de materia prima en el moldeo por inyección.Verdadero

La elección del diseño influye directamente en qué materias primas son adecuadas para el proceso de moldeo por inyección, lo que repercute en la eficiencia y la calidad del producto.

El diseño del canal de enfriamiento no afecta el tiempo del ciclo.FALSO

Un canal de enfriamiento bien diseñado es crucial para reducir los tiempos de ciclo y garantizar la solidificación adecuada de las piezas en el moldeo por inyección.

¿Cuáles son los desafíos que se enfrentan durante el proceso de moldeo por inyección?

El moldeo por inyección es un proceso muy interesante. Sin embargo, presenta obstáculos. Yo mismo me he topado con muchos de ellos. Conocer estos desafíos es crucial para quienes producen piezas de plástico de alta calidad.

Los desafíos del moldeo por inyección incluyen la preparación inconsistente de la materia prima, problemas con la gestión de la presión de inyección, un enfriamiento ineficiente y complicaciones en la apertura del molde. Superarlos es crucial para producir piezas de plástico de alta calidad.

Desafíos en la preparación de materia prima

El éxito empieza con los materiales adecuados. En el moldeo por inyección, los gránulos termoplásticos deben ser de la mejor calidad. Un reto importante es garantizar que los gránulos tengan una calidad y composición uniformes. En una ocasión, utilicé poliestireno (PS) que no estaba listo, lo cual fue una pesadilla porque no se fundía correctamente a 180-240 °C. Las variaciones en las propiedades del material pueden provocar un comportamiento de fusión inconsistente, lo que resulta en defectos en el producto final. Los cambios en las propiedades del material pueden causar defectos en el producto final. Esta lección fue difícil de aprender. Si los gránulos carecen de una calidad y composición uniformes, la fusión se vuelve impredecible. Ahí es donde empiezan los problemas.

Desafíos de la etapa de inyección

Tras preparar el material, pasamos a la etapa de inyección. Esta parte es crucial, ya que mantener una presión y una velocidad de inyección óptimas es crucial. He visto la importancia de estos factores; por ejemplo, la baja presión provocaba inyecciones cortas donde la cavidad del molde no se llenaba por completo, lo cual era realmente decepcionante. Por el contrario, una presión excesiva podía provocar defectos como marcas de soldadura que hacían que los productos parecieran imperfectos.

| Asunto | Causa | Impacto |

|---|---|---|

| Tomas cortas | Baja presión de inyección | Llenado incompleto del molde |

| Marcas de soldadura | Alta presión de inyección | Apariencia defectuosa |

Desafíos de la etapa de prensa

Tras llenar el molde, pasamos a la etapa de mantenimiento de la prensa. Encontrar el tiempo de mantenimiento adecuado es complicado, ya que depende de las propiedades del material y del espesor de la pared. Las piezas grandes requieren tiempos más largos para obtener la densidad adecuada, mientras que los productos de paredes delgadas requieren tiempos más cortos para evitar el sobreempaquetado. Es como caminar sobre la cuerda floja: demasiado o muy poco tiempo conduce al fracaso.

Desafíos de la etapa de enfriamiento

A continuación viene la etapa de enfriamiento, otra fase vital donde pueden surgir problemas si la circulación del aire es deficiente, lo que provoca un enfriamiento desigual que causa deformaciones o cambios de tamaño, arruinando así todos nuestros esfuerzos. A menudo me cuesta encontrar el tiempo de enfriamiento óptimo al equilibrar factores como la conductividad térmica y el espesor de la pared

- Conductividad térmica : Los materiales con alta conductividad térmica se enfrían más rápido.

- Espesor de la pared : Las paredes más gruesas requieren tiempos de enfriamiento más largos.

Desafíos en la apertura y desmoldeo de moldes

Finalmente, llegamos a la apertura y el desmoldeo del molde, una etapa que me ha supuesto un reto en numerosas ocasiones. Pueden surgir problemas si el mecanismo de expulsión falla o si una pieza se pega al molde; es muy desalentador cuando el trabajo duro se ve frustrado. Un diseño adecuado del molde es esencial para evitar estos problemas; considerar los ángulos de desmoldeo puede minimizar la fricción durante el desmoldeo.

En resumen, cada etapa del moldeo por inyección presenta desafíos únicos que deben abordarse para alcanzar el éxito. He enfrentado estos obstáculos y sé lo crucial que es la preparación para una eficiencia de producción óptima. Para obtener más información sobre el moldeo por inyección, puede consultar las mejores prácticas en moldeo por inyección 6 .

La calidad uniforme de los gránulos es crucial para el éxito del moldeo por inyección.Verdadero

La calidad inconsistente de los gránulos provoca defectos en el comportamiento de fusión, lo que afecta la calidad del producto.

Una alta presión de inyección siempre da como resultado un mejor llenado del molde.FALSO

La presión excesiva puede provocar marcas de soldadura, dando lugar a apariencias defectuosas en los productos.

¿Cómo afecta el mantenimiento al rendimiento de las máquinas de moldeo por inyección?

¿Alguna vez has pensado en cómo un poco de cuidado puede cambiar el funcionamiento de las máquinas de moldeo por inyección? Exploremos la esencia del mantenimiento y aprendamos su papel vital para el éxito de la producción.

El mantenimiento regular de las máquinas de moldeo por inyección previene averías, garantiza una calidad constante del producto y extiende la vida útil de la máquina, mejorando así el rendimiento general.

Entendiendo el mantenimiento y su importancia

Cuando me incorporé a la industria del moldeo por inyección, me di cuenta rápidamente de que el mantenimiento es crucial para el rendimiento de las máquinas. No es solo una tarea que hay que completar, sino la clave para un funcionamiento fluido. El mantenimiento regular mantiene las máquinas funcionando eficientemente y previene problemas durante los momentos críticos de producción. Imagine tener un plazo ajustado y lidiar con una avería en la máquina por negligencia. Esa es una situación que intento evitar a toda costa.

-

Frecuencia de mantenimiento : Seguir las recomendaciones del fabricante y supervisar el uso de la máquina es de gran ayuda. Tareas diarias como lubricar las piezas móviles previenen problemas mayores en el futuro. Las inspecciones mensuales o trimestrales brindan tranquilidad.

-

Mantenimiento preventivo vs. reactivo : Apoyo firmemente el mantenimiento proactivo. Es como saberse los pasos de un baile para evitar problemas. Al prevenir problemas a tiempo, se reducen los costos y la producción se mantiene estable.

El impacto en la preparación de la materia prima

La preparación de la materia prima es el primer paso crucial de nuestro proceso. Descuidar las máquinas en este proceso provoca un calentamiento y fusión desiguales de los gránulos de plástico, lo que causa importantes problemas en el producto final.

| Acción de mantenimiento | Impacto en el rendimiento |

|---|---|

| Calibración periódica de los ajustes de temperatura | Garantiza temperaturas de fusión uniformes, mejorando el flujo y la consistencia de la masa fundida. |

| Limpieza de la tolva y del barril | Previene la contaminación y las obstrucciones que podrían interrumpir el flujo de material. |

En una ocasión, traté un lote de productos que presentaba problemas debido a una tolva obstruida por falta de limpieza. ¡Las revisiones periódicas son vitales para evitar este problema!

Rendimiento de la etapa de inyección

En la etapa de inyección, el mantenimiento es vital, ya que combina precisión y potencia. Un mantenimiento deficiente provoca defectos como disparos cortos o marcas de soldadura.

- Tareas clave de mantenimiento:

- Inspección y reemplazo de tornillos o cilindros desgastados.

- Mantener la boquilla de inyección libre de obstrucciones.

Estas tareas ayudan a las máquinas a llenar los moldes de manera precisa y eficiente, mejorando la calidad de los productos que son el orgullo de un diseñador.

Eficiencia de la etapa de mantenimiento de la prensa

La etapa de mantenimiento de la prensa depende de la aplicación constante de presión. Un sistema hidráulico descuidado es como usar un cubo con fugas para contener agua; si la presión no es constante en este punto, pueden producirse imprecisiones dimensionales en los productos.

| Tarea de mantenimiento | Consecuencia de la negligencia |

|---|---|

| Comprobación periódica de los niveles de líquido hidráulico | Los niveles bajos pueden provocar una presión insuficiente, causando imprecisiones dimensionales en los productos moldeados. |

| Inspección de sellos y accesorios para detectar fugas | Las fugas pueden reducir la eficiencia y aumentar los costos operativos. |

Créeme, ¡mantener la presión constante aquí es esencial! ¡Un pequeño error afecta a toda la línea de producción!

Dinámica de la etapa de enfriamiento

No olvide el enfriamiento; es crucial para evitar la deformación del producto después del desmoldeo. Un sistema de enfriamiento deficiente provoca un enfriamiento desigual, lo que resulta en productos deformados, lo cual es indeseable.

- Mantenimiento del sistema de enfriamiento:

- Limpie periódicamente los canales de enfriamiento para un flujo óptimo.

- Controle las temperaturas para asegurarse de que se mantengan dentro de los rangos deseados.

He experimentado problemas de enfriamiento debido a canales descuidados; es una lección que aprendí a las malas.

Etapa de apertura y desmoldeo del molde

¡La etapa de apertura del molde es la recompensa a todo nuestro esfuerzo! El mantenimiento adecuado del mecanismo de sujeción del molde es esencial, ya que el desgaste provoca daños en los productos y tiempos de ciclo más largos.

- Acciones esenciales de mantenimiento:

- Lubrique las piezas móviles para evitar que se atasquen o se atasquen durante la apertura del molde.

- Compruebe si los mecanismos de expulsión presentan desgaste o daños.

Priorizar estas tareas garantiza un proceso de producción fluido para mi equipo y para mí.

El mantenimiento regular no solo mejora el rendimiento de las máquinas, sino que también prolonga su vida útil y optimiza la eficiencia de la producción, lo que beneficia a todos los involucrados. Para obtener más información sobre las mejores prácticas para el mantenimiento de las máquinas de moldeo por inyección, considere explorar esta guía 7 .

El mantenimiento regular evita averías inesperadas en las máquinas.Verdadero

Un mantenimiento constante reduce el riesgo de fallas en las máquinas, lo que garantiza una producción ininterrumpida y minimiza los costosos tiempos de inactividad.

Las máquinas mal mantenidas provocan defectos de alta calidad en los productos.Verdadero

Descuidar el mantenimiento puede causar problemas como un calentamiento desigual, lo que resulta en defectos como inyecciones cortas o marcas de soldadura en productos moldeados.

Conclusión

Explore las etapas detalladas del moldeo por inyección de plástico, destacando la preparación de la materia prima, la inyección, el enfriamiento y el desmoldeo, al tiempo que enfatiza el papel del diseño y el mantenimiento para garantizar la calidad del producto.

-

Explore guías detalladas sobre componentes de moldeo por inyección para mejorar su comprensión y optimizar sus procesos de diseño. ↩

-

Explore técnicas avanzadas en la gestión de la presión de inyección influenciada por la configuración de temperatura. ↩

-

Descubra cómo las técnicas de enfriamiento pueden mejorar eficazmente sus operaciones de moldeo por inyección. ↩

-

Aprenda estrategias de desmoldeo que tengan en cuenta la temperatura para una mejor integridad del producto. ↩

-

Explore una lista detallada de materiales utilizados en el moldeo por inyección para mejorar su conocimiento y tomar mejores decisiones sobre proyectos. ↩

-

Al hacer clic en este enlace, obtendrá información valiosa para superar los desafíos comunes que se enfrentan durante el moldeo por inyección y mejorará su conocimiento de fabricación. ↩

-

Descubra consejos de mantenimiento esenciales que pueden mejorar el rendimiento y la eficiencia de su máquina de moldeo por inyección. ↩