¿Alguna vez te has preguntado cómo se fabrican esos intrincados componentes de plástico que usas a diario? La respuesta está en el preciso arte de la fabricación con moldes de inyección.

La fabricación de moldes de inyección implica etapas como diseño, preparación, procesamiento, ensamblaje, depuración, optimización y aceptación, garantizando que el producto final cumpla con los estándares de calidad y funcionalidad.

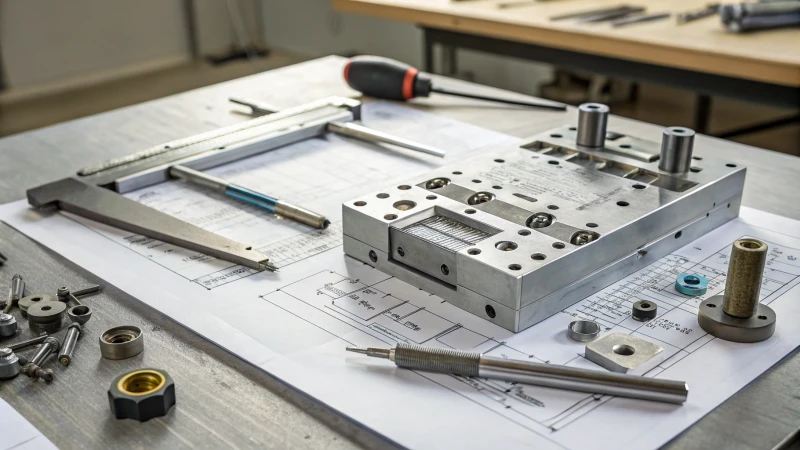

Todo comienza con el diseño del molde, donde analizo meticulosamente los planos del producto para comprender cada detalle, desde la forma hasta el material. Después viene la preparación para la fabricación, una fase donde seleccionar el acero adecuado es como elegir los ingredientes perfectos para una receta. Procesar las piezas del molde es como esculpir una obra maestra a partir de metal en bruto. El ensamblaje requiere un toque de precisión y creatividad, asegurándose de que cada pieza encaje a la perfección, como un rompecabezas.

La depuración es mi parte favorita: resolver problemas para asegurar la perfección. Es como afinar un instrumento hasta que suene impecable. Finalmente, la aceptación y la entrega culminan el proceso, donde puedo ver los resultados tangibles de nuestro arduo trabajo. Este proceso no se trata solo de fabricar; se trata de crear soluciones que funcionen a la perfección en el mundo real.

La fabricación de moldes de inyección incluye depuración y optimización.Verdadero

La depuración y la optimización son etapas cruciales para garantizar la calidad del producto.

El diseño del molde es la etapa final en la fabricación de moldes de inyección.FALSO

El diseño del molde es la etapa inicial que establece las bases para la producción.

- 1. ¿Cómo diseñar un molde con éxito?

- 2. ¿Por qué es vital la adquisición de materiales en la fabricación de moldes?

- 3. ¿Cómo se procesan las piezas del molde?

- 4. ¿Cómo garantiza el ensamblaje del molde la calidad del producto?

- 5. ¿Por qué es crucial la depuración y optimización del moho?

- 6. ¿Qué implica la aceptación y entrega del molde?

- 7. Conclusión

¿Cómo diseñar un molde con éxito?

Sumergirse en el diseño de moldes es como adentrarse en un mundo donde la creatividad se fusiona con la precisión. Cada paso es una pieza clave para lograr el molde perfecto.

Un diseño de molde exitoso implica analizar el producto, seleccionar una estructura de molde adecuada y crear dibujos detallados para cumplir con los estándares de calidad y los requisitos de producción de manera efectiva.

Análisis de producto

Cuando empecé en el diseño de moldes, la emoción de transformar un concepto en algo tangible era abrumadora. Todo comienza con comprender los requisitos del producto. Al analizar planos o muestras, me concentro en las formas geométricas, las tolerancias dimensionales y los materiales. Recuerdo trabajar con piezas interiores de automóviles y darme cuenta de lo crucial que era conseguir que cada curva y textura fueran perfectas. Esta etapa garantiza que el molde cumpla con las exigencias funcionales y estéticas del producto.

Determinación de la estructura del molde

Elegir el tipo de molde adecuado es como seleccionar la herramienta perfecta para una tarea. Dependiendo de las características del producto y las necesidades de producción, puedo optar por moldes de compuerta grande para piezas más grandes o moldes de canal caliente para precisión en carcasas de productos electrónicos. Los moldes de canal caliente son particularmente fascinantes, ya que mejoran tanto la calidad como la eficiencia gracias a sus complejidades de diseño, como los dispositivos de moldeo y los sistemas de refrigeración, que encajan a la perfección.

| Tipo de molde | Escenario de uso |

|---|---|

| Puerta grande | Piezas grandes con menores necesidades de precisión |

| Canal caliente | Producción de gran volumen con calidad rigurosa |

Generando dibujos

La creación de dibujos detallados es donde el arte se fusiona con la tecnología. Utilizando software como UG o Pro/E , transformo ideas en dibujos bidimensionales y modelos tridimensionales precisos. Cada requisito técnico, desde el tamaño hasta la rugosidad de la superficie, se marca meticulosamente para garantizar que, durante el ensamblaje , cada pieza encaje a la perfección.

Preparación para la fabricación de moldes

Esta etapa es como prepararse para un gran espectáculo, asegurándose de que todo esté listo para satisfacer las exigencias del procesamiento preciso del molde. Desde la selección de materiales como el acero P20 o H13 hasta la preparación de los materiales auxiliares, cada decisión influye en el producto final. He aprendido que la depuración de los equipos es crucial; asegurar que CNC estén perfectamente calibradas para mantener la precisión durante el procesamiento marca la diferencia.

| Material | Solicitud |

|---|---|

| Acero P20 | Uso general para bases de moldes |

| Acero H13 | Aplicaciones de alta temperatura |

Estos pasos son más que simples tareas técnicas; son un viaje hacia la creación de moldes que no solo sean funcionales sino también obras maestras de la ingeniería.

El análisis del producto es el primer paso en el diseño del molde.Verdadero

El análisis del producto implica comprender requisitos como la forma y el material.

Los moldes de canal caliente se utilizan para producciones de bajo volumen.FALSO

Los moldes de canal caliente se utilizan para producciones de gran volumen con necesidades de calidad.

¿Por qué es vital la adquisición de materiales en la fabricación de moldes?

¿Alguna vez te has preguntado qué es lo que realmente impulsa el éxito en la fabricación de moldes? Todo comienza con la adquisición de materiales.

La adquisición de materiales es esencial en la fabricación de moldes para garantizar la disponibilidad de los materiales adecuados para cada fase de producción, lo que influye en el coste, la calidad y la viabilidad del diseño. Esto incluye la selección, la compra y la gestión de los materiales para la creación de moldes.

Importancia de la selección de materiales

Recuerdo la primera vez que tuve que elegir entre acero P20 y H13 para un proyecto. Fue como elegir entre dos postres igualmente deliciosos, cada uno con sus propias ventajas. La elección de materiales en la fabricación de moldes no es solo una decisión técnica; es un arte. Elegir el adecuado puede marcar la diferencia en la durabilidad y el rendimiento de un molde. Por ejemplo, el acero P20 es como ese viejo coche de confianza que nunca se avería: fiable y duradero. Por otro lado, el acero H13 resiste las altas temperaturas, como un viejo amigo que ha superado todas las tormentas contigo. Comprender las propiedades de estos materiales puede mejorar significativamente la eficiencia y la calidad de la producción.

Para obtener más información sobre las propiedades del material, visite Propiedades de diferentes aceros para moldes 2 .

Planificación estratégica de adquisiciones

Planificar las compras es como orquestar una sinfonía donde cada nota cuenta. Se trata de prever las necesidades y programar las compras para que la producción no pierda el ritmo. Una planificación eficaz considera los plazos de entrega, la fiabilidad de los proveedores y los costes, como preparar una gran cena familiar donde el tiempo es fundamental para garantizar que todos salgan satisfechos. Una estrategia bien ejecutada puede reducir drásticamente el tiempo de inactividad, garantizando que todo funcione a la perfección.

Implicaciones de costos

Negociar con proveedores u optar por materiales alternativos sin sacrificar la calidad me recuerda a esos momentos en que encuentras una oferta increíble en tu marca favorita. Todo se reduce a ser astuto con los gastos. Comprar al por mayor puede suponer ahorros significativos, pero requiere un equilibrio delicado, como mantener una despensa bien surtida sin sobrecargarla.

Gestión de la cadena de suministro

Cuando pienso en la gestión de la cadena de suministro, la imagino como la creación de un círculo de confianza entre amigos. Establecer relaciones sólidas con proveedores confiables garantiza la entrega puntual y el control de calidad. Es como tener un plan B para cuando las pequeñas sorpresas de la vida te golpean de repente, como una red diversificada de proveedores que minimiza los riesgos en tiempos de crisis.

Para obtener más información sobre las estrategias de la cadena de suministro, visite técnicas de gestión de la cadena de suministro 3 .

Integración tecnológica en las compras

La tecnología en compras se siente como tener un asistente personal que conoce todo sobre tu agenda y preferencias. El uso de sistemas ERP puede agilizar el proceso de compras al integrarlo con otras funciones empresariales como finanzas y producción. Estos sistemas proporcionan datos en tiempo real sobre los niveles de inventario, el rendimiento de los proveedores y el estado de los pedidos, lo que facilita la toma de decisiones informadas que mejoran la eficiencia operativa.

Obtenga más información sobre los sistemas ERP para fabricación 4 para obtener más detalles.

| Tipo de material | Usos comunes | Beneficios |

|---|---|---|

| Acero P20 | Moldes generales | Alta maquinabilidad |

| Acero H13 | Aplicaciones de alta temperatura | Resistencia térmica |

| Cobre-berilio | Componentes de moldes de inyección | Excelente conductividad térmica |

Cada aspecto de la adquisición de materiales juega un papel fundamental en la configuración de la eficiencia y la calidad de la fabricación de moldes, combinando practicidad y creatividad para formar la columna vertebral de una producción exitosa.

El acero P20 se utiliza para aplicaciones de alta temperatura.FALSO

El acero P20 se utiliza normalmente para moldes generales, no para aplicaciones de alta temperatura.

Los sistemas ERP mejoran la eficiencia de las adquisiciones en la fabricación de moldes.Verdadero

Los sistemas ERP integran las compras con otras funciones, mejorando la eficiencia.

¿Cómo se procesan las piezas del molde?

¿Alguna vez te has preguntado qué implica realmente la creación de esas complejas piezas de molde? Permíteme guiarte a través del proceso de transformar materias primas en componentes de precisión.

Las piezas del molde se procesan mediante corte, desbaste, acabado, procesamiento de electrodos y perforación para garantizar la precisión dimensional y la calidad de la superficie.

Recuerdo mis inicios en el diseño de moldes, donde el proceso parecía una intrincada danza de precisión y paciencia. Cada paso tenía su propio ritmo y propósito, como si se tratara de una delicada obra de arte.

Técnicas de corte

El corte constituye el paso fundamental en el procesamiento de piezas de moldes 5. Implica la transformación de la materia prima en piezas en bruto aptas para su posterior refinamiento. Los materiales se seleccionan cuidadosamente según las especificaciones de diseño y luego se cortan a medidas precisas.

| Material | Solicitud |

|---|---|

| Acero | Moldes generales |

| Cobre | Electrodos |

Desbaste y acabado

Una vez listas las piezas, el desbaste elimina el exceso de material mediante CNC . Esto deja un pequeño margen para el acabado, lo que mejora la eficiencia.

- Desbaste : Eliminación rápida con herramientas más grandes.

- Acabado : Trabajo de precisión con herramientas más pequeñas asegurando tolerancias estrictas.

Si tiene curiosidad sobre cómo funciona todo esto, explore más sobre el mecanizado CNC 6

Procesamiento de electrodos

CNC de alta precisión crean electrodos que se utilizan en el mecanizado por electroerosión ( EDM ). Esta técnica es esencial para detalles intrincados, como ranuras profundas o esquinas afiladas, donde las herramientas convencionales no son suficientes.

Taladrado y escariado

La perforación crea los orificios necesarios para el montaje y la refrigeración. Posteriormente, se escaria para refinarlos, cumpliendo con los criterios de diseño específicos.

- Perforación : Creación del agujero inicial.

- Escariado : Ajuste fino para precisión y acabado superficial.

Descubra cómo las técnicas de escariado 7 mejoran la producción de moldes.

Diseño integral de moldes

Un procesamiento eficaz depende de un diseño meticuloso del molde 8 Los diseñadores analizan las especificaciones del producto y seleccionan las estructuras de molde adecuadas, como los moldes de canal caliente, para mejorar la calidad. La fase de diseño sienta las bases para todos los pasos de procesamiento posteriores.

Dominar estas técnicas significa lograr una calidad superior en el procesamiento de piezas de molde, cumpliendo tanto con la belleza estética como con la precisión funcional.

El corte es el primer paso en el procesamiento de piezas de molde.Verdadero

El corte transforma las materias primas en piezas brutas para su posterior procesamiento.

El escariado se utiliza antes de perforar en el procesamiento del molde.FALSO

La perforación crea agujeros iniciales, seguidos de un escariado para lograr precisión.

¿Cómo garantiza el ensamblaje del molde la calidad del producto?

¿Alguna vez te has preguntado cómo las piezas de un rompecabezas encajan tan perfectamente? En la fabricación, el ensamblaje del molde es esa pieza crucial.

El ensamblaje del molde garantiza la calidad del producto mediante un ajuste, limpieza, ensamblaje y depuración precisos de los componentes, lo que da como resultado productos confiables y precisos.

La importancia de la limpieza de piezas

Recuerdo la primera vez que vi cómo se ensamblaba un molde; fue como ver a un escultor trabajando. Cada pieza se limpiaba meticulosamente, como si estuvieran preparando una reliquia familiar para exhibirla. Eliminar cualquier rastro de aceite o suciedad no es solo una cuestión de estética; se trata de asegurar que cada componente encaje a la perfección. Al igual que limpiar antes de que lleguen los invitados, este paso sienta las bases para todo lo que sigue.

Técnicas de ensamblaje de componentes

Una vez que todo está impecable, comienza la verdadera magia. Imagine un complejo rompecabezas 3D donde cada pieza debe alinearse a la perfección. Recuerdo trabajar con moldes para dispositivos electrónicos, donde la precisión no solo es fundamental, sino obligatoria. Cada núcleo, cada cavidad, se ensambla con sumo cuidado, siguiendo planos detallados y mediciones precisas, lo que garantiza que los sistemas de expulsión y refrigeración funcionen a la perfección.

Por ejemplo, al ensamblar moldes 9 para dispositivos electrónicos, la precisión es primordial para garantizar que se cuente con sistemas de expulsión y enfriamiento adecuados.

Depuración de la Asamblea General

Y entonces llega el momento de la verdad: la depuración. Es como ensayar para una gran obra. Se prueba la apertura y el cierre del molde, se examinan los sistemas de expulsión y se verifican los flujos de refrigeración. Aprendí desde el principio que si el sistema de refrigeración falla durante esta etapa, puede dar lugar a productos defectuosos, algo que todos nos esforzamos por evitar.

| Paso | Descripción |

|---|---|

| Limpieza | Elimina las impurezas para mantener la calidad de la pieza. |

| Conjunto de componentes | Las piezas están alineadas según las especificaciones de diseño. |

| Depuración | Verifica la integridad funcional del molde. |

Aprovechar la tecnología en el ensamblaje

En el mundo actual, la tecnología es nuestra aliada. Software avanzado como UG o Pro/E nos ayuda a crear modelos precisos, ofreciendo un plano claro que guía todo el proceso de ensamblaje. Esta ventaja tecnológica no solo mejora la precisión, sino que también anticipa posibles problemas antes de que se conviertan en verdaderos problemas.

El uso de software avanzado como UG o Pro/E mejora la precisión y agiliza la depuración al predecir posibles problemas desde el principio.

Optimización con moldes de prueba

Los moldes de prueba son mi red de seguridad: me permiten detectar errores antes de que se conviertan en problemas mayores. Al simular condiciones reales, puedo ajustar y refinar los moldes hasta que estén perfectos. Es como probar un coche antes de comprarlo; estas pruebas garantizan que todo cumpla con los altos estándares que fijamos para nuestros productos.

En conclusión, el ensamblaje de moldes es mucho más que simplemente ensamblar piezas; es un arte que combina precisión y creatividad, garantizando que cada producto que fabricamos cumpla con los más altos estándares de calidad. Desde autopartes hasta electrónica de consumo, comprender estos procesos permite a fabricantes como nosotros mejorar la fiabilidad y el rendimiento de los productos en diversas aplicaciones.

Para obtener más información sobre las prácticas de moldeo de prueba 10 , una exploración más profunda puede revelar cómo estas pruebas contribuyen a refinar los procesos de ensamblaje.

La limpieza de las piezas del molde elimina todas las impurezas.Verdadero

La limpieza es esencial para eliminar aceites y residuos, garantizando la calidad.

La depuración omite la prueba del sistema de enfriamiento.FALSO

La depuración incluye probar los sistemas de enfriamiento para evitar defectos.

¿Por qué es crucial la depuración y optimización del moho?

¿Alguna vez te preguntaste por qué algunos productos parecen encajar perfectamente, mientras que otros parecen un poco extraños?

La depuración y optimización del molde son vitales para corregir defectos, mejorar la eficiencia de la producción y garantizar la calidad en el moldeo por inyección, ahorrando tiempo y recursos al prevenir errores costosos.

Para mí, el mundo del moldeo por inyección es como una danza compleja donde cada paso cuenta, y la depuración del molde es el ensayo fundamental. Permítanme recordarles cuando me di cuenta de esto por primera vez. Fue durante mis inicios en la industria; formaba parte de un proyecto para una empresa de electrónica de consumo. Nos topamos con defectos inesperados en las pruebas de nuestros productos. Recuerdo sentir una mezcla de frustración y determinación mientras examinábamos cada detalle de la configuración de nuestro molde. Era como resolver un rompecabezas, donde cada pieza requería un examen minucioso para encajar a la perfección.

La importancia de la depuración del moho

La depuración de moldes se convirtió en nuestro sustento. Es la fase en la que ponemos a prueba los moldes, simulando condiciones reales para detectar defectos antes de que se conviertan en costosos errores. Durante la producción de un molde de prueba, observé cómo nuestro equipo ajustaba cuidadosamente los parámetros, como si afinaran un instrumento musical. Buscábamos precisión en la exactitud dimensional y la calidad de la superficie, asegurándonos de que nuestros productos cumplieran con los planos de diseño.

- Producción de moldes de prueba : nos sumergimos en estas pruebas, utilizando los mismos materiales y configuraciones que la producción real, apuntando a la perfección.

- Análisis de problemas : Aprendí a analizar cuestiones como rebabas y discrepancias dimensionales, modificando configuraciones como la fuerza de sujeción del molde para dar vida a nuestros diseños con precisión.

Mejorar la eficiencia mediante la optimización

La optimización es la guinda de nuestros esfuerzos de depuración. Fue donde descubrí el verdadero arte de equilibrar indicadores de rendimiento como la apariencia y el tiempo de ciclo con los costos de producción. Nunca olvidaré el momento eureka en el que logramos reducir el desperdicio y mejorar la eficiencia sin comprometer la calidad, un logro que nos permitió ahorrar recursos considerables.

- Indicadores de rendimiento del molde : la depuración final garantiza que cada detalle cumpla con nuestros altos estándares, convirtiendo nuestros moldes en herramientas confiables para una producción constante.

- Gestión de costos de producción : el ajuste fino de las operaciones del molde se convirtió en un cambio radical, mejorando la eficiencia del moldeo por inyección 11 y al mismo tiempo reduciendo gastos innecesarios.

Técnicas para una depuración eficaz del moho

Con el tiempo, perfeccioné mi enfoque para la depuración de moho a través de estos pasos:

| Paso | Descripción |

|---|---|

| Molde de prueba | Realice pruebas iniciales utilizando condiciones similares a las de producción para identificar posibles problemas de forma temprana. |

| Análisis de problemas | Analizar los defectos encontrados durante los ensayos para informar los ajustes necesarios. |

| Depuración final | Realice múltiples pruebas para perfeccionar el molde para una producción estable. |

Mediante análisis detallados y pruebas iterativas, hemos optimizado los moldes para un rendimiento óptimo, garantizando que cumplan con los más altos estándares de producción. Para quienes estén interesados en profundizar, técnicas como el análisis de flujo de molde 12 ofrecen una ventaja predictiva al simular el proceso de inyección para detectar problemas antes de que surjan.

Al reflexionar sobre mi trayectoria, he llegado a apreciar cómo la depuración y la optimización de moldes no son solo procesos técnicos: son prácticas esenciales que dan vida a los diseños y convierten los conceptos en productos confiables que cumplen incluso las expectativas más altas.

La depuración de moldes identifica defectos como rebabas y desviaciones dimensionales.Verdadero

La depuración de moldes ayuda a detectar problemas como rebabas o errores dimensionales durante las pruebas.

La optimización aumenta los costos de producción al incrementar los residuos y el uso de energía.FALSO

La optimización reduce el desperdicio y el uso de energía, disminuyendo los costos de producción.

¿Qué implica la aceptación y entrega del molde?

Navegar por el mundo de la aceptación y entrega de moldes es como embarcarse en una aventura detallada: cada paso importa.

La aceptación y entrega del molde implica establecer estándares, inspecciones exhaustivas y garantizar que se cumplan los criterios de calidad, asegurando la confiabilidad y la eficiencia del molde antes de la entrega al cliente.

Establecimiento de estándares de aceptación

Recuerdo la primera vez que me reuní con un cliente para definir los estándares de aceptación de sus moldes. Fue como establecer las reglas de un juego donde ambas partes querían ganar. Establecer estos estándares es crucial, ya que definen lo que es aceptable en términos de precisión, apariencia y durabilidad del producto. Imaginen diseñar moldes para piezas de automóviles; cada pequeño detalle, como las tolerancias dimensionales 13 , debe ser perfecto para garantizar que todo encaje a la perfección.

Realización de inspecciones de aceptación

La fase de inspección me recuerda a un detective en plena acción, buscando cualquier cosa que no encaje. Estas inspecciones incluyen desde examinar superficies en busca de defectos hasta medir dimensiones con herramientas de precisión. He aprendido que incluso la más mínima inconsistencia puede convertirse en un problema grave con el tiempo. Por eso, las inspecciones de dureza y las pruebas no destructivas se convierten en mis aliados de confianza para asegurar que no se escape ningún defecto interno.

Ejemplo de componentes de inspección de aceptación

| Tipo de inspección | Descripción |

|---|---|

| Inspección visual | Compruebe si hay defectos en la superficie |

| Medición dimensional | Verifique que todas las dimensiones cumplan con los estándares |

| Inspección de dureza | Garantizar la resistencia del material |

| Detección de fallas | Identificar defectos internos |

Verificación de producción de prueba

Realizar una prueba es como probar un coche nuevo antes de comprarlo. Es mi forma de asegurarme de que el molde funcione como se espera en condiciones reales. Estas pruebas son esenciales porque me ayudan a detectar posibles problemas que podrían no ser evidentes durante las comprobaciones iniciales.

Capacitación sobre entrega y uso

Una vez aprobadas todas las inspecciones, entregar el molde se siente como enviar una creación preciada. Pero no se trata solo de entregarlo, sino de asegurar que los clientes sepan cómo usarlo y mantenerlo correctamente. Siempre hago hincapié en las sesiones de capacitación integrales, ya que son clave para prevenir cualquier problema operativo que pueda provocar un desgaste o daños prematuros.

Siguiendo meticulosamente estos procesos, puedo entregar con confianza moldes que no solo cumplen, sino que a menudo superan las expectativas del cliente, garantizando ciclos de producción fluidos y eficientes. Los documentos técnicos 14 son mis aliados en este proceso, guiando a los usuarios en cada aspecto de la operación y el mantenimiento de los moldes.

La precisión dimensional no es parte de los estándares de aceptación.FALSO

La precisión dimensional es una parte clave de los estándares de aceptación de moldes.

La producción de prueba ayuda a identificar problemas que no se detectan en las inspecciones.Verdadero

Las pruebas realizadas revelan problemas de rendimiento en condiciones reales.

Conclusión

El proceso de fabricación de moldes de inyección implica etapas desde el diseño hasta la entrega, garantizando componentes plásticos de alta calidad a través de un análisis meticuloso, selección de materiales, procesamiento, ensamblaje, depuración e inspecciones de aceptación.

-

Un montaje preciso garantiza un funcionamiento eficiente al alinear correctamente todos los componentes, reduciendo los errores en la producción. ↩

-

Descubra cómo los aceros P20 y H13 mejoran la durabilidad del molde y la eficiencia del mecanizado. ↩

-

Descubra estrategias para fortalecer las relaciones con los proveedores y mitigar los riesgos. ↩

-

Descubra cómo los sistemas ERP integran las adquisiciones con las operaciones comerciales para lograr eficiencia. ↩

-

Aprenda cómo las técnicas de corte establecen las bases para el procesamiento preciso de piezas de molde. ↩

-

Los centros de mecanizado CNC desempeñan un papel fundamental en los procesos de desbaste y acabado. ↩

-

El escariado mejora la precisión y la calidad de los agujeros perforados en la producción de moldes. ↩

-

Comprenda por qué un diseño de molde exhaustivo es crucial para el procesamiento exitoso de las piezas. ↩

-

Explore métodos y tecnologías detallados para el ensamblaje de precisión en la fabricación de moldes electrónicos. ↩

-

Descubra cómo el moldeo de prueba identifica y corrige defectos antes de la producción en masa. ↩

-

Aprenda técnicas para aumentar la eficiencia en su proceso de moldeo. ↩

-

Descubra cómo el análisis del flujo del molde predice y previene problemas de producción. ↩

-

Conozca las tolerancias dimensionales específicas requeridas para los moldes de piezas de automóviles para garantizar un ajuste y funcionamiento adecuados. ↩

-

Comprenda por qué los documentos técnicos son cruciales para guiar a los usuarios en la operación y el mantenimiento del molde. ↩