¿Alguna vez has pensado por qué algunos artículos moldeados por inyección no duran como se esperaba?

Los artículos moldeados por inyección a menudo carecen de resistencia debido a impurezas, materiales que no se secan bien, ajustes de inyección incorrectos y diseños de molde incorrectos. Estos problemas provocan defectos como grietas o empastes incompletos. Esto afecta la duración y la eficacia del producto.

Recuerdo mi primera experiencia con una retirada de producto provocada por una grieta en una pieza moldeada. Se sintió como una pesadilla. Esa experiencia me enseñó el valor de la buena calidad del material. El polvo o las virutas de metal a veces crean puntos de tensión, que se convierten en puntos débiles. No gestionar con cuidado los materiales reciclados posiblemente conduzca a piezas inestables.

Al principio subestimé lo importante que es secar ciertos materiales como el nailon. La humedad se convierte en vapor durante el moldeo, formando burbujas que debilitan el producto. Elegir los parámetros de inyección correctos es crucial. Aprendí esta importancia de la manera más difícil. Es necesario controlar la presión y la temperatura. El diseño del molde también es importante. Una compuerta de tamaño incorrecto o un escape deficiente suelen provocar averías.

Centrarse en estas áreas realmente fortalece los productos. También ahorra tiempo y estrés. La clave está en comprender cómo los materiales, los procesos y el diseño trabajan juntos para mantener los productos fuertes.

Las impurezas en los materiales debilitan los productos moldeados por inyección.Verdadero

Las impurezas pueden causar defectos estructurales, reduciendo la resistencia del producto.

El secado adecuado de los materiales no tiene ningún impacto en la resistencia del producto.FALSO

Un secado inadecuado puede provocar puntos débiles que afecten a la durabilidad.

- 1. ¿Qué cuestiones materiales contribuyen a la debilidad de los productos moldeados por inyección?

- 2. ¿Cómo afecta el proceso de moldeo por inyección a la resistencia del producto?

- 3. ¿Cómo garantiza el diseño de moldes la durabilidad del producto?

- 4. ¿Cómo pueden los fabricantes mejorar la resistencia de los productos moldeados por inyección?

- 5. Conclusión

¿Qué cuestiones materiales contribuyen a la debilidad de los productos moldeados por inyección?

¿Alguna vez has pensado por qué algunos productos moldeados por inyección simplemente se rompen? Muchos problemas con los materiales provocan que los artículos sean débiles y frágiles.

Los problemas en los productos moldeados por inyección a menudo provienen de demasiadas impurezas, materiales reciclados deficientes y selecciones de materiales incorrectas. Un mal secado también causa problemas. Solucionar estos problemas realmente mejora la resistencia y la vida útil del producto. La fuerza y la vida mejoran.

Alto contenido de impurezas

Recuerdo un proyecto donde todo parecía perfecto hasta las pruebas finales. El producto se rompía con facilidad, lo cual resultaba desconcertante. El plástico que utilizamos contenía muchas impurezas como polvo y pequeñas virutas de metal. Estas impurezas creaban puntos débiles, provocando grietas incluso con pequeños impactos. ¡Es como un pastel bien hecho que esconde pequeñas piedras en su interior! productos propensos a agrietarse 1 .

Calidad del material reciclado

Usar materiales reciclados suena bien para ahorrar dinero y ayudar al medio ambiente. Sin embargo, depender demasiado de materiales reciclados de baja calidad suele causar problemas. El procesamiento repetido debilita las cadenas moleculares, haciendo que el material sea inestable. La combinación de materiales reciclados con otros nuevos a menudo logra un mejor equilibrio. Esta combinación tan importante suele mantener los costos bajos y la calidad del producto. Una balanza inteligente hace maravillas.

Selección inadecuada de materiales

Recuerdo una historia sobre el uso de LDPE para una pieza que debía resistir una gran tensión. Resultó mal: la pieza fracasó dramáticamente. Este error me enseñó que seleccionar el material correcto es muy importante, especialmente para piezas que necesitan resistencia. Elegir el material correcto marca una gran diferencia.

| Requisito | Material recomendado |

|---|---|

| Alta resistencia | Policarbonato ( PC ) |

| Tenacidad | Acrilonitrilo Butadieno Estireno (ABS) |

| Rigidez | Polipropileno (PP) |

El uso de LDPE para piezas de automóviles 2 puede provocar daños debido a su baja resistencia.

Pretratamiento insuficiente del material

Una vez me salté el secado de un lote de piezas de nailon que absorbían humedad: ¡un gran error! La humedad se convirtió en vapor durante el moldeo, creando burbujas que debilitaron la resistencia del producto. Ahora, siempre seco los materiales adecuadamente para evitar estos costosos errores. Un buen secado es fundamental.

Monitorear los parámetros de secado puede prevenir la formación de burbujas 3 .

Análisis del impacto en el diseño del producto

Descubrir estas cuestiones materiales realmente cambió mi forma de diseñar productos. Elegir materiales y métodos de pretratamiento adecuados mejora enormemente el rendimiento, lo cual es muy importante para la electrónica de consumo, donde la durabilidad realmente importa.

La evaluación de las propiedades de los materiales garantiza que siempre satisfagamos las necesidades de resistencia mecánica de manera efectiva.

Para obtener más consejos sobre cómo manejar estos desafíos materiales, consulte las mejores prácticas de la industria 4 .

Un alto contenido de impurezas provoca grietas en el producto.Verdadero

Las impurezas crean puntos de tensión, lo que aumenta la susceptibilidad a las grietas.

Los materiales reciclados siempre mejoran la resistencia del producto.FALSO

Los materiales reciclados de baja calidad pueden debilitar la integridad del producto.

¿Cómo afecta el proceso de moldeo por inyección a la resistencia del producto?

¿Alguna vez ha pensado en cómo los detalles más pequeños en el moldeo por inyección deciden la durabilidad de un producto?

El moldeo por inyección influye en la resistencia de un producto. La elección del material juega un papel muy importante. El diseño del molde contribuye significativamente a la integridad del producto. Los parámetros del proceso afectan significativamente los resultados. Un control cuidadoso de estos elementos da como resultado productos fuertes. Descuidarlos puede causar problemas. Pueden aparecer defectos como grietas. Se pueden formar articulaciones débiles.

El papel de la selección de materiales

La elección del material 5 juega un papel fundamental en la resistencia del producto durante el moldeo por inyección. Imagínate esto: utilizar un material con muchas impurezas es como intentar construir una casa sobre terreno inestable. Las impurezas provocan puntos de tensión. Una vez elegí utilizar materiales reciclados para ser más respetuoso con el medio ambiente, pero no eran tan estables como esperaba. Se habían utilizado muchas veces y sus cadenas moleculares se rompieron, lo que provocó una menor resistencia.

Problemas de calidad del material

- Las altas impurezas dañan la fuerza de la cadena molecular.

- Los materiales reciclados suelen tener cadenas rotas, lo que reduce la estabilidad.

| Material | Asunto | Impacto en la fuerza |

|---|---|---|

| PEBD | Baja resistencia | fácilmente dañado |

| ordenador personal | Burbujas inducidas por la humedad. | Menor densidad |

Parámetros de inyección y su impacto

Los parámetros de inyección irrazonables son perjudiciales para la resistencia del producto. Una presión de inyección insuficiente da como resultado un llenado incompleto de la cavidad, lo que hace que las piezas sean propensas a dañarse. De manera similar, una velocidad de inyección inadecuada puede causar defectos en la superficie y una estructura interna desigual.

Parámetros clave

- Presión de inyección : Baja presión significa que las piezas no están completamente llenas.

- Velocidad de inyección : Se necesita un equilibrio: demasiado rápido causa defectos, demasiado lento conduce a un enfriamiento prematuro.

Influencias del diseño del molde

Diseñar un molde 6 fue como resolver un rompecabezas difícil. El tamaño y la posición de la puerta son vitales; Las puertas pequeñas o mal colocadas pueden provocar un llenado insuficiente. Además, un canal demasiado largo o delgado aumenta la pérdida de presión, lo que afecta el flujo de fusión.

| Característica del molde | Problema potencial | Problema resultante |

|---|---|---|

| Tamaño de la puerta | demasiado pequeño | Mal llenado |

| Corredor | Demasiado largo/delgado | Pérdida de presión |

El proceso de moldeo por inyección se entrelaza con todos los aspectos de la fabricación, desde la elección del material hasta el diseño del molde. Comprender estas interacciones es vital para garantizar la resistencia y durabilidad del producto en el resultado final.

Consideraciones adicionales

Es muy importante gestionar el control de la temperatura del molde 7 . La temperatura inadecuada afecta la estructura molecular y afecta la resistencia. Las altas temperaturas pueden descomponer los materiales, mientras que las bajas temperaturas aumentan el espesor, provocando problemas como un relleno deficiente y juntas frías.

Control de temperatura

- Demasiado alto : mayor tiempo de enfriamiento, posible degradación del material.

- Demasiado bajo : El espesor aumenta, lo que dificulta el llenado completo del molde.

La gestión adecuada de cada etapa del proceso de moldeo por inyección garantiza que el producto final cumpla con los requisitos de rendimiento mecánico deseados. Examinar estos factores de cerca puede ayudar a optimizar la producción y lograr una calidad superior del producto.

El alto contenido de impurezas debilita la resistencia del producto en el moldeo por inyección.Verdadero

Las impurezas alteran la integridad molecular y provocan puntos débiles.

La baja velocidad de inyección mejora la resistencia del producto en el moldeo.FALSO

La baja velocidad puede provocar un enfriamiento prematuro y provocar defectos.

¿Cómo garantiza el diseño de moldes la durabilidad del producto?

¿Alguna vez has pensado en cómo un producto dura muchos años?

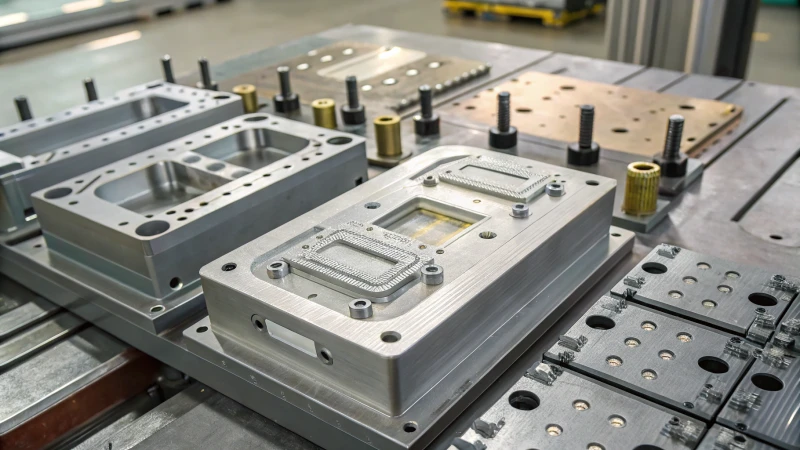

El diseño del molde juega un papel crucial en la durabilidad del producto. Gestiona la distribución de los materiales y reduce problemas como puntos de tensión y espacios vacíos. Las piezas clave son el diseño de la puerta, el sistema de guías y las características del escape. Estos elementos trabajan juntos para fortalecer la estructura.

Importancia del diseño de la puerta en la durabilidad del molde

Recuerdo cuando era un joven diseñador y trataba de entender el diseño de puertas. Un mentor experimentado me dijo una vez que una puerta demasiado pequeña restringe el flujo de material, creando áreas débiles. Lo entendí cuando me imaginé llenando un globo con una pajita: muy lento y poco efectivo. Una puerta de buen tamaño, colocada correctamente, permite que el material fluya uniformemente, fortaleciendo el producto como una costura fuerte en una tela.

Considere el caso del moldeo por inyección para piezas de automóviles, donde el uso de posiciones inadecuadas de la puerta 8 puede afectar drásticamente la durabilidad. Una puerta estratégicamente ubicada y de tamaño adecuado garantiza una distribución uniforme del material, mejorando la resistencia estructural.

Diseño de sistemas de corredores: un camino hacia la fortaleza

Al comienzo de mi viaje en el diseño de moldes, luché con el sistema de canales. Es como planificar las carreteras de una ciudad: comete un error y el tráfico (o la pérdida de presión) puede causar problemas. Descubrí que el uso de técnicas CAD complejas puede convertir un desorden en un camino despejado, permitiendo que la masa fundida llene cada parte de la cavidad del molde. Este cambio fue crucial para mí a la hora de crear productos sólidos.

Utilizando técnicas CAD avanzadas 9 , los diseñadores pueden crear sistemas de canales que minimicen la pérdida de presión, asegurando una formación de producto sólida.

Tabla: Consideraciones del sistema de canales

| Parámetro | Impacto en la durabilidad |

|---|---|

| Longitud del corredor | Pérdida de presión |

| Grosor del corredor | Resistencia al flujo |

| Textura de la superficie | Aumento de fricción |

Sistemas de escape: dar vida a los productos

Una vez, hice un molde con características de escape deficientes. El producto tenía defectos, similares a hornear un pastel sin calentar el horno, sólo que no subía como debería. Esa experiencia me mostró lo importante que son la ubicación y el tamaño de la ventilación para un escape fluido del gas. Si se hace correctamente, es como dejar que el producto respire, proporcionando resultados sólidos y confiables.

Los moldes con diseños de escape deficientes 10 a menudo producen productos con una composición interna desigual, lo que afecta negativamente a la durabilidad. Invertir en soluciones de escape precisas es ahora esencial en mi proceso de diseño, ya que garantiza una estructura interna consistente y promete una durabilidad duradera.

El tamaño de la puerta afecta la durabilidad del producto en el diseño del molde.Verdadero

Una puerta del tamaño correcto garantiza una distribución uniforme del material, mejorando la resistencia.

El espesor del canal no tiene impacto en la resistencia del producto.FALSO

Los canales más gruesos reducen la resistencia al flujo, mejorando el llenado de la cavidad y la resistencia.

¿Cómo pueden los fabricantes mejorar la resistencia de los productos moldeados por inyección?

¿Tiene curiosidad por saber cómo crear productos moldeados por inyección más resistentes? Exploremos juntos materiales, diseños y procesos para aumentar la dureza.

Los fabricantes deberían utilizar materiales de alta calidad para aumentar la resistencia de los productos moldeados por inyección. Deben ajustar la configuración de inyección con mucho cuidado y crear diseños de moldes precisos. Los pasos importantes incluyen secar bien los materiales, cambiar las velocidades de inyección y colocar las compuertas estratégicamente.

Elegir y preparar materiales

Seleccionar el material adecuado es muy importante. Imagínese trabajar hasta tarde y ver que los productos se agrietan por no comprobar si hay impurezas. ¿Polvo y trozos de metal? Causan grandes problemas en las pequeñas partes del material. Elija siempre materiales con niveles de impurezas realmente bajos.

| Preocupaciones materiales | Solución |

|---|---|

| Contenido de impurezas | Utilice materiales más limpios |

| Materiales Reciclados | Limitar el contenido reciclado |

Encontrar materiales reciclados baratos fue emocionante. Pero estos materiales a veces debilitan el producto. El equilibrio es clave: demasiado debilita partes importantes del material.

Mejora del proceso de moldeo por inyección

Es importante realizar el proceso correctamente. Pasé muchas horas ajustando la configuración de la inyección. ¿No hay suficiente presión? El molde se llena sólo hasta la mitad. La masa fundida debe compactarse adecuadamente para obtener un producto muy fuerte.

- Velocidad de inyección : esto es difícil. Demasiado rápido significa defectos; demasiado lento deja un molde medio lleno. Equilibrar la velocidad es crucial.

- Parámetros de sujeción : Aprendí que una presión o un tiempo de sujeción bajos crean agujeros de contracción, que son el enemigo del producto.

Diseño de moldes

Diseñar moldes es como dar forma a arcilla. Los detalles importan mucho. El tamaño y la ubicación de la puerta son cruciales. Si es demasiado pequeño o no está en el lugar correcto, las cavidades no se llenarán y la resistencia será desigual.

| Defecto de diseño | Efecto sobre la fuerza |

|---|---|

| Tamaño de puerta pequeña | Flujo insuficiente |

| Posición incorrecta de la puerta | Fuerza desigual |

El sistema de correderas no debe ser demasiado largo ni demasiado delgado, ya que se corre el riesgo de perder presión. Una superficie muy lisa mantiene el producto fuerte.

Control del entorno y del proceso

El control de la temperatura es vital para evitar problemas 11 . Demasiado calor o frío causa problemas con el llenado. Materiales como el nailon necesitan un secado correcto; Una vez lo olvidé y fue como si un globo se desinflara: las burbujas lo estropeaban todo, reduciendo la densidad y la fuerza.

Una preparación adecuada realmente mejora la calidad.

El alto contenido de impurezas debilita los productos moldeados por inyección.Verdadero

Las impurezas crean puntos de tensión en el plástico que provocan grietas.

El exceso de material reciclado aumenta la resistencia del producto.FALSO

Los materiales reciclados han dañado las cadenas, reduciendo la estabilidad.

Conclusión

Los productos moldeados por inyección a menudo carecen de resistencia debido a impurezas, secado inadecuado, ajustes de inyección incorrectos y diseños de molde deficientes, lo que provoca defectos como grietas y una menor durabilidad.

-

Explore cómo las impurezas causan puntos de tensión, lo que provoca grietas y debilitamiento de los productos. ↩

-

Descubra por qué el LDPE carece de resistencia para su uso en aplicaciones de alto estrés, como piezas de automóviles. ↩

-

Comprenda por qué un secado adecuado previene la formación de burbujas y mejora la resistencia del producto. ↩

-

Encuentre estrategias para mejorar el rendimiento del producto abordando problemas materiales comunes. ↩

-

Explore cómo la elección de diferentes materiales afecta la durabilidad y las propiedades mecánicas del producto final. ↩

-

Descubra cómo diversos aspectos del diseño de moldes pueden afectar la integridad estructural de los productos moldeados. ↩

-

Comprenda por qué controlar la temperatura del molde es fundamental para garantizar la calidad y resistencia del producto. ↩

-

Explore cómo las diferentes posiciones de las compuertas afectan la distribución de tensiones y la durabilidad en productos moldeados por inyección. ↩

-

Descubra cómo las herramientas CAD optimizan los sistemas de canales para mejorar el flujo de fusión y la resistencia del producto. ↩

-

Descubra por qué los sistemas de escape adecuados son esenciales para mantener la integridad del producto y prevenir defectos. ↩

-

Comprender los efectos de las impurezas ayuda a seleccionar materiales más limpios y mejora la resistencia del producto. ↩