¿Alguna vez te has maravillado ante el elegante acabado de un producto bien hecho? Esa superficie perfecta no es sólo suerte; es el resultado de una cuidadosa planificación y ejecución en el moldeo por inyección.

Para evitar rayones en la superficie de las piezas moldeadas por inyección, optimice el diseño y el mantenimiento del molde, ajuste los parámetros del moldeo por inyección y garantice un entorno de producción limpio. Estas estrategias ayudan a mejorar la durabilidad del producto y la calidad estética.

Si bien la respuesta inicial proporciona una base sólida, profundizar en cada estrategia revela información valiosa que puede perfeccionar aún más su proceso de fabricación. Continúe leyendo para explorar soluciones integrales diseñadas para reducir eficazmente los rayones en las superficies.

El diseño del molde afecta la calidad de la superficie de las piezas moldeadas por inyección.Verdadero

El diseño del molde afecta los ángulos de desmoldeo y el acabado del molde, reduciendo los rayones.

- 1. ¿Cómo influye el diseño del molde en la calidad de la superficie?

- 2. ¿Qué papel juega la selección de materiales en la prevención de rayones?

- 3. ¿Por qué es esencial un entorno de producción limpio?

- 4. ¿Cómo puede la capacitación de los operadores reducir los defectos de la superficie?

- 5. Conclusión

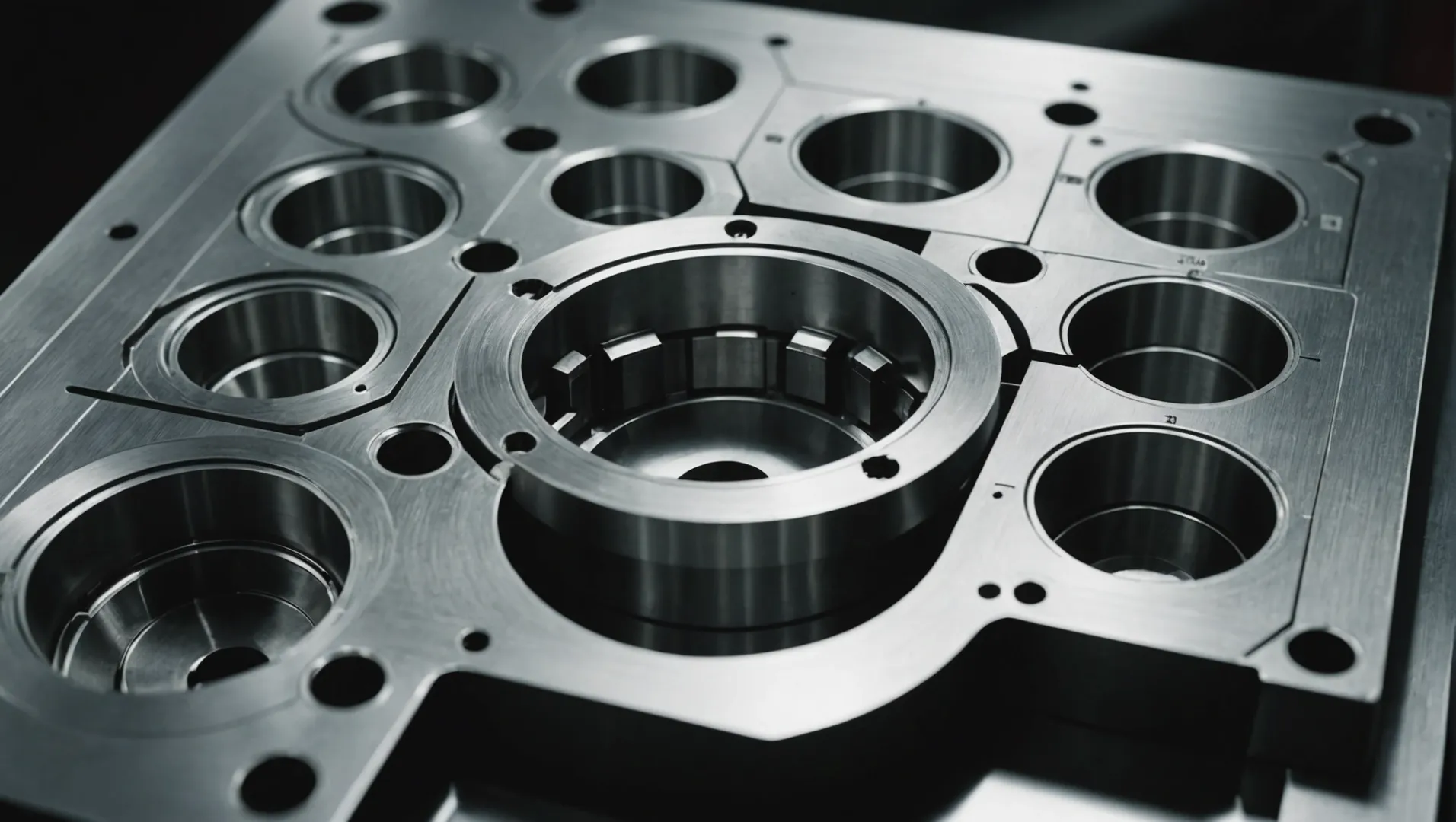

¿Cómo influye el diseño del molde en la calidad de la superficie?

El diseño de moldes juega un papel fundamental a la hora de determinar la calidad de la superficie de las piezas moldeadas por inyección. Al centrarse en parámetros de diseño y prácticas de mantenimiento óptimos, los fabricantes pueden minimizar los defectos de la superficie, incluidos los rayones.

El diseño del molde influye en la calidad de la superficie a través de factores como los ángulos de desmoldeo, el acabado del molde y los sistemas de expulsión. La optimización de estos elementos reduce la fricción y las fuerzas desiguales, previniendo rayones y mejorando la estética del producto.

La importancia del ángulo de desmoldeo

Uno de los aspectos más críticos del diseño del molde 1 es el ángulo de desmoldeo. Un ángulo bien diseñado garantiza la expulsión suave de las piezas del molde, minimizando la fricción y los posibles rayones. Por ejemplo, un ángulo de desmoldeo suele oscilar entre 1° y 3° dependiendo de la forma y el tamaño de la pieza. Los ángulos insuficientes pueden provocar un contacto excesivo, mientras que los ángulos demasiado pronunciados pueden provocar deformaciones o distorsiones.

Mejora del acabado de la superficie del molde

El acabado superficial del molde impacta directamente en la fricción entre la pieza y el molde. Técnicas como el pulido o el cromado pueden mejorar significativamente la suavidad del molde, lo que a su vez reduce el riesgo de rayones. Una superficie de molde más suave permite una expulsión más fácil, mejorando tanto la calidad funcional como estética de la pieza.

Mantenimiento y reparaciones regulares

Los controles de mantenimiento de rutina son vitales para abordar el desgaste de las superficies del molde. Cualquier rasguño o irregularidad debe repararse rápidamente para mantener condiciones óptimas de trabajo. Las inspecciones periódicas ayudan a garantizar que el molde permanezca en óptimas condiciones, protegiéndolo así contra defectos inesperados.

Diseño de un sistema de eyección eficaz

Una fuerza de expulsión distribuida uniformemente es crucial para evitar rayones en la superficie durante la extracción de piezas. Se pueden emplear sistemas de eyección multipunto o resortes de nitrógeno para garantizar el equilibrio. Este enfoque evita la presión localizada que puede provocar imperfecciones en la superficie de la pieza.

Optimización de la estructura del molde para una mejor ventilación

Una ventilación adecuada a través de ranuras de escape ayuda a controlar los gases atrapados durante el moldeo. Estas ranuras deben diseñarse cuidadosamente para evitar marcas de gas o rayones. Al garantizar un escape de gas eficaz, los fabricantes pueden mantener la integridad del acabado superficial de la pieza.

La incorporación de estas estrategias en el diseño de moldes no sólo mejora la calidad de la superficie sino que también contribuye a la durabilidad general y el atractivo de las piezas moldeadas por inyección.

Los ángulos de desmoldeo reducen la fricción del molde.Verdadero

Los ángulos de desmoldeo correctos minimizan la fricción, evitando rayones.

El cromado aumenta la rugosidad de la superficie del molde.FALSO

El cromado suaviza el molde, reduciendo la rugosidad de la superficie.

¿Qué papel juega la selección de materiales en la prevención de rayones?

La selección de materiales es crucial para minimizar los rayones en las piezas moldeadas por inyección, mejorando tanto la durabilidad como la estética. Elegir el material adecuado puede afectar significativamente la resistencia del producto a los rayones.

La selección de materiales apropiados para el moldeo por inyección reduce los rayones en la superficie al aprovechar propiedades como la resistencia al desgaste y la fluidez. Al considerar las condiciones de uso y los factores ambientales, los fabricantes pueden mejorar la calidad del producto.

Comprender las propiedades de los materiales

La selección de materiales en el moldeo por inyección 2 juega un papel fundamental en la prevención de arañazos. Los diferentes materiales exhiben distintos grados de dureza, elasticidad y resistencia química, lo que influye directamente en su susceptibilidad al daño superficial. Por ejemplo, el policarbonato ( PC ) y el poli(metacrilato de metilo) ( PMMA ) a menudo se eligen para aplicaciones que requieren alta claridad y resistencia al rayado debido a sus excelentes propiedades ópticas y durabilidad.

Importancia de la compatibilidad del material

Al seleccionar materiales, es vital considerar la compatibilidad con la aplicación prevista. Los materiales que no se adaptan bien al entorno operativo pueden provocar un mayor desgaste y rayaduras. Por ejemplo, el nailon 3 se utiliza a menudo en componentes mecánicos debido a su resistencia y propiedades de baja fricción, que ayudan a reducir los rayones superficiales causados por interacciones mecánicas.

| Tipo de material | Propiedad clave | Ejemplo de aplicación |

|---|---|---|

| policarbonato | Alta claridad | Lentes ópticas |

| Nylon | Baja fricción | engranajes mecánicos |

| PMMA | Resistencia al rayado | Pantallas de visualización |

Considerando los factores ambientales

Los factores ambientales como la temperatura, la humedad y la exposición a productos químicos pueden afectar el rendimiento del material en la prevención de rayones. Por ejemplo, los elastómeros termoplásticos ( TPE ) a menudo se seleccionan para aplicaciones en exteriores debido a su capacidad para soportar temperaturas variables sin comprometer la integridad de la superficie.

Elegir el material adecuado implica equilibrar estos factores para garantizar que el producto final mantenga sus cualidades estéticas y funcionales durante todo su ciclo de vida. Esto requiere una comprensión integral tanto de las propiedades del material como de las demandas operativas de la aplicación.

Técnicas de procesamiento y rendimiento del material.

La interacción entre la selección de materiales y las técnicas de procesamiento también afecta la prevención de rayones. Por ejemplo, secar adecuadamente materiales como el tereftalato de polietileno 4 (PET) antes del procesamiento puede prevenir la hidrólisis, reduciendo el riesgo de defectos en la superficie. Además, seleccionar materiales con características de flujo adecuadas puede garantizar un acabado más suave al reducir las tensiones internas durante el moldeo.

Al considerar cuidadosamente estos aspectos de la selección de materiales, los fabricantes pueden minimizar significativamente los rayones superficiales y mejorar la calidad general del producto. Esto no sólo mejora el atractivo estético sino que también prolonga la vida útil del producto.

Se elige policarbonato para lentes resistentes a los arañazos.Verdadero

La alta claridad y durabilidad del policarbonato lo hacen ideal para lentes ópticas.

El nailon aumenta los rayones superficiales en las piezas mecánicas.FALSO

La baja fricción del nailon reduce los rayones superficiales en aplicaciones mecánicas.

¿Por qué es esencial un entorno de producción limpio?

Un entorno de producción limpio es crucial para garantizar la calidad y la longevidad de las piezas moldeadas por inyección. El polvo y los contaminantes pueden dañar fácilmente la superficie, provocando rayones que comprometen tanto la estética como la función.

Mantener un entorno de producción limpio minimiza los contaminantes que pueden causar rayones en la superficie de las piezas moldeadas por inyección, preservando su integridad y apariencia.

El papel de la limpieza en la producción

Un entorno de producción limpio no se trata sólo de estética; Afecta directamente la calidad de las piezas moldeadas por inyección. El polvo y otras partículas en el aire pueden depositarse en el molde o en la pieza misma durante el proceso de moldeo, creando imperfecciones o rayones. Al mantener la limpieza, los fabricantes pueden reducir significativamente estos riesgos.

Implementación de protocolos de limpieza efectivos

Mantener el área de producción libre de polvo y escombros implica varios pasos. Se deben establecer programas de limpieza regulares, asegurando que todos los equipos y superficies se limpien con frecuencia. El uso de filtros de aire también puede ayudar a eliminar partículas del medio ambiente, reduciendo los riesgos de contaminación. A este respecto, es fundamental contar con protocolos de limpieza eficaces 5

Elegir materiales de embalaje adecuados

Una vez moldeadas las piezas, elegir los materiales de embalaje adecuados resulta vital. Se deben utilizar materiales suaves y no abrasivos para evitar rayones durante la manipulación y el transporte. Esta práctica no sólo protege el producto sino que también mantiene su calidad hasta que llega al cliente. Los materiales de embalaje blandos 6 pueden ser beneficiosos a este respecto.

| Material de embalaje | Propiedades | Beneficio |

|---|---|---|

| Espuma | Amortigua y absorbe el impacto. | Reduce la fricción |

| plástico de burbujas | Proporciona una barrera protectora. | Previene rayones |

| película plástica | Superficie lisa, no abrasiva | Evita el contacto directo |

Personal de formación para un manejo óptimo

Los operadores desempeñan un papel crucial en el mantenimiento de un entorno limpio. Capacitarlos para que comprendan la importancia de la limpieza y cómo manipular adecuadamente las piezas moldeadas por inyección puede marcar una diferencia significativa. Es menos probable que el personal capacitado introduzca contaminantes durante la producción.

En resumen, mantener un entorno de producción limpio implica programas de limpieza regulares, materiales de embalaje adecuados y personal bien capacitado. Estas medidas en conjunto garantizan que las piezas moldeadas por inyección permanezcan libres de rayones en la superficie, preservando así su calidad y longevidad.

Los ambientes limpios evitan rayones en las piezas moldeadas.Verdadero

El polvo y los contaminantes causan rayones, lo que afecta la calidad.

Los filtros de aire son innecesarios en las áreas de producción.FALSO

Los filtros de aire eliminan las partículas, lo que reduce los riesgos de contaminación.

¿Cómo puede la capacitación de los operadores reducir los defectos de la superficie?

La capacitación de los operadores es un factor crítico para minimizar los defectos superficiales durante el moldeo por inyección, mejorando tanto la eficiencia como la calidad.

La formación eficaz de los operadores reduce los defectos de la superficie al mejorar las habilidades de manipulación, promover el cumplimiento de las directrices operativas y aumentar la conciencia sobre la calidad. Esto conduce a menos errores y a una mejor calidad del producto.

La importancia de los programas de formación integral

Los completos programas de formación dotan a los operadores de las habilidades necesarias para manejar maquinaria y materiales con precisión. Esto incluye comprender los matices de de moldeo por inyección 7 , reconocer la importancia de mantener estándares operativos consistentes y comunicarse de manera efectiva con los miembros del equipo.

Los operadores deben estar capacitados para seguir procedimientos operativos estrictos, garantizando la coherencia y reduciendo la probabilidad de errores. A través de la práctica práctica y el aprendizaje teórico, los operadores pueden desarrollar un buen ojo para los detalles, lo que les permite identificar problemas potenciales antes de que se conviertan en problemas importantes.

Desarrollo de habilidades prácticas

Es crucial incorporar el desarrollo de habilidades prácticas en los programas de capacitación. Los ejercicios prácticos ayudan a los operadores a familiarizarse con las máquinas que utilizarán a diario. Esta familiaridad conduce a un funcionamiento más fluido y a menos tiempo de inactividad debido a un mal manejo.

Por ejemplo, un operador capacitado en la calibración adecuada de máquinas de moldeo puede garantizar que los ajustes sean óptimos para los materiales utilizados, reduciendo defectos superficiales como rayones o imperfecciones. Aprenden a ajustar adecuadamente configuraciones como la temperatura y la presión, lo que puede ser fundamental para mantener la calidad del producto.

Enfatizando la conciencia de calidad

La conciencia de la calidad es otro componente vital de la formación de los operadores. Educar a los operadores sobre el impacto de su trabajo en la calidad general del producto fomenta un sentido de responsabilidad y cuidado en sus tareas diarias. Esta conciencia puede conducir a un manejo más cuidadoso de los materiales y productos terminados, reduciendo el riesgo de defectos superficiales.

Aprendizaje continuo y retroalimentación

Una cultura de aprendizaje y retroalimentación continua es esencial para una mejora sostenida. Los talleres periódicos y los cursos de actualización pueden mantener a los operadores actualizados sobre las últimas técnicas y tecnologías en moldeo por inyección. Las sesiones de retroalimentación permiten a los operadores compartir sus experiencias, lo que conduce al aprendizaje colectivo y la optimización de procesos.

Al invertir en sólidos programas de capacitación de operadores, las empresas pueden reducir significativamente la incidencia de defectos superficiales en piezas moldeadas por inyección. Esta inversión no sólo mejora la calidad del producto sino que también aumenta la eficiencia operativa, lo que genera beneficios a largo plazo para el negocio.

La capacitación del operador reduce los defectos del moldeo por inyección.Verdadero

La formación mejora las habilidades y el cumplimiento de las directrices, reduciendo los errores.

La formación práctica es innecesaria para reducir los defectos.FALSO

Los ejercicios prácticos son cruciales para la familiaridad y la reducción de errores.

Conclusión

Al implementar estas estrategias, puede minimizar los rayones superficiales en las piezas moldeadas por inyección, garantizando resultados de alta calidad. Considere integrar estas prácticas en su proceso de producción para mejorar la durabilidad del producto y la satisfacción del cliente.

-

Descubra por qué los ángulos de desmoldeo correctos son esenciales para reducir la fricción: al aplicar un grado de tracción, se permite que la pieza se mueva una distancia corta antes de que la contracción del molde pueda eliminar los microcortes y, en última instancia,... ↩

-

Explore cómo las propiedades del material afectan la resistencia al rayado: aprenda cómo seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

Descubra por qué se prefiere el nailon para aplicaciones de baja fricción: El nailon es un material de moldeo por inyección comúnmente utilizado debido a sus ventajosas propiedades físicas, mecánicas y moldeabilidad. ↩

-

Descubra cómo el secado del PET afecta su resistencia al rayado: Las moléculas de agua se unen fuertemente a la cadena del polímero PET. · El aire de secado caliente afloja los enlaces entre la humedad y la resina, permitiendo que las moléculas... ↩

-

Descubra estrategias integrales de limpieza para mantener las condiciones óptimas de producción: Limpie la superficie utilizando un producto que contenga jabón, detergente u otro tipo de limpiador apropiado para su uso en estas superficies. · Lavar artículos si… ↩

-

Conozca los materiales que minimizan los daños durante el envío y el almacenamiento: Los materiales plásticos para moldeo por inyección varían desde polímeros de uso común hasta plásticos especiales y mezclas de polímeros. ↩

-

Descubra por qué la formación es crucial para reducir los defectos en las piezas moldeadas: los operadores trabajan con máquinas de moldeo por inyección tanto en modo automático como semiautomático. En el modo automático, las piezas moldeadas salen del molde como... ↩