La adherencia del molde es un dolor de cabeza común para los fabricantes como yo y afecta todo, desde la eficiencia hasta la calidad del producto.

La adherencia del molde ocurre cuando el producto moldeado se adhiere a las superficies del molde durante el desmolde, debido a factores como un diseño deficiente del molde, parámetros de proceso inadecuados y elecciones de materiales inadecuadas. La prevención eficaz implica optimizar el diseño del molde, ajustar las condiciones del proceso y seleccionar los materiales adecuados.

Si bien es esencial comprender las causas inmediatas de la adherencia del molde, profundizar en medidas preventivas detalladas puede mejorar significativamente la eficiencia de la producción. Siga leyendo para descubrir estrategias de expertos para abordar estos problemas de manera integral.

La alta temperatura del molde reduce el riesgo de que el molde se pegue.FALSO

Las altas temperaturas del molde aumentan la adherencia, aumentando el riesgo de que se pegue.

- 1. ¿Cómo influye el diseño del molde en la adherencia del molde?

- 2. ¿Qué papel juegan los parámetros del proceso en la adherencia del molde?

- 3. ¿Cómo puede la selección de materiales afectar la adherencia del molde?

- 4. ¿Cuáles son algunas técnicas avanzadas para evitar que el moho se pegue?

- 5. Conclusión

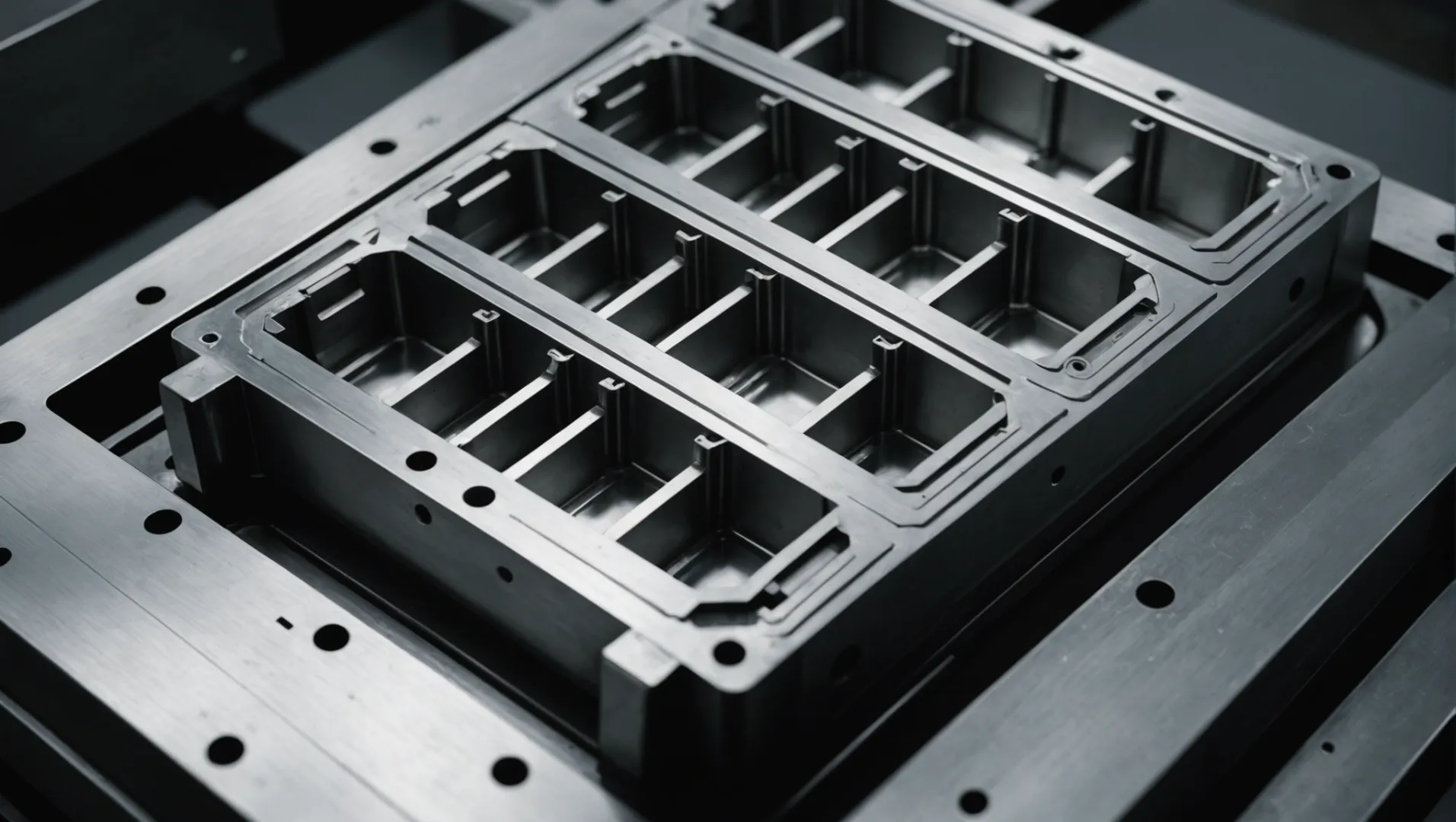

¿Cómo influye el diseño del molde en la adherencia del molde?

El diseño del molde desempeña un papel fundamental a la hora de evitar que el molde se pegue, lo que afecta la eficiencia de la producción y la calidad del producto.

El diseño del molde influye en la adherencia del molde a través de factores como el ángulo de desmoldeo, el acabado de la superficie y la complejidad. Un diseño optimizado reduce los riesgos de adherencia al garantizar pendientes adecuadas, superficies lisas y estructuras simplificadas. Las características adecuadas de control de temperatura y escape minimizan aún más los problemas de adherencia, lo que conduce a ciclos de producción eficientes.

Elementos clave de diseño de moldes

El diseño de un molde afecta significativamente la facilidad con la que se puede extraer un producto. A continuación se muestran algunos elementos de diseño críticos que influyen en la adherencia del molde:

- Ángulo de desmoldeo: Un ángulo de desmoldeo pequeño puede hacer que el producto se pegue debido a un espacio libre insuficiente. El diseño con una pendiente de entre 1° y 3° garantiza una liberación más fácil.

- Acabado de la superficie: La alta rugosidad aumenta la fricción y la adhesión. Pulir la superficie del molde mejora la suavidad, facilitando su fácil extracción.

- Complejidad de la estructura: Las estructuras complejas del molde pueden crear barreras para un desmolde suave. Simplificar la estructura reduce los posibles puntos conflictivos.

Control de temperatura

La gestión de la temperatura dentro del molde es crucial:

- Altas temperaturas: el calor excesivo puede aumentar la adhesión entre el plástico y las superficies del molde.

- Temperaturas bajas: por el contrario, temperaturas demasiado bajas pueden provocar un enfriamiento rápido y una contracción desigual, lo que provoca que se pegue.

Es esencial utilizar sistemas de calefacción o refrigeración para mantener un rango de temperatura óptimo. Esta gama varía según el tipo de plástico utilizado y las especificaciones del producto deseado.

Sistemas de escape

Los sistemas de escape adecuados son vitales para evitar la acumulación de presión, que puede provocar que se peguen:

- Ranuras y orificios de escape: Diseñe el molde con ranuras y orificios adecuados para permitir que los gases escapen durante el moldeo por inyección.

Este enfoque reduce las presiones internas y la probabilidad de que el producto se adhiera a las superficies del molde.

Para obtener más información sobre el control eficaz de la temperatura del molde 1 y el diseño de sistemas de escape eficientes 2 , estos recursos pueden ofrecerle una guía completa para mejorar su estrategia de diseño de moldes.

Un ángulo de desmolde pequeño aumenta el riesgo de que el molde se pegue.Verdadero

Un espacio libre insuficiente desde un ángulo pequeño hace que los productos se peguen.

La alta rugosidad de la superficie disminuye la adherencia del molde.FALSO

Las superficies rugosas aumentan la fricción, mejorando la adherencia y el pegado.

¿Qué papel juegan los parámetros del proceso en la adherencia del molde?

En el complejo mundo del moldeo por inyección, los parámetros del proceso pueden afectar significativamente la aparición de adherencias en el molde, un problema común y costoso.

Los parámetros del proceso, como la presión de inyección, el tiempo de retención y la temperatura del material, afectan directamente la adherencia del molde. La presión excesiva y el tiempo de retención aumentan la adhesión, mientras que las temperaturas incorrectas del material pueden provocar un enfriamiento y una contracción desiguales, lo que hace que los productos se adhieran al molde. Ajustar estos parámetros es crucial para una producción eficiente.

Presión de inyección y su impacto

La presión de inyección es crucial para determinar qué tan apretado el plástico fundido llena la cavidad del molde. Cuando la presión es demasiado alta, fuerza al plástico a entrar en cada grieta, mejorando la adhesión entre el producto y las superficies del molde. Esto no sólo aumenta el riesgo de que se peguen sino que también dificulta las técnicas de desmoldeo 3 . Al ajustar la presión a un nivel óptimo, los fabricantes pueden reducir este riesgo.

Tiempo de espera: equilibrar la frialdad y la adherencia

El tiempo de retención se refiere al tiempo que el plástico permanece bajo presión después de la inyección antes de que se enfríe. Los tiempos de espera prolongados permiten un mayor enfriamiento dentro del molde, fortaleciendo la adhesión a medida que el producto se adapta estrechamente a la superficie del molde. Sin embargo, un tiempo de espera demasiado corto podría dar lugar a una formación incompleta del producto. Ajustar este parámetro es vital; por lo tanto, comprender su delicado equilibrio puede minimizar significativamente los problemas persistentes.

Control de temperatura de materiales

La temperatura del material juega un doble papel en la adherencia del molde. Las altas temperaturas mejoran la fluidez del plástico, lo que facilita el llenado de los moldes pero, al mismo tiempo, aumenta la adherencia. Por el contrario, las temperaturas demasiado bajas provocan un enfriamiento rápido, lo que provoca una contracción y adherencia desiguales. Monitorear y mantener temperaturas de material adecuadas y adaptadas a cada tipo de plástico puede evitar estos problemas. Los sistemas de monitoreo de temperatura 4 ofrecen un control preciso sobre este parámetro crítico.

La importancia del ajuste de velocidad

La velocidad de inyección, aunque a menudo se pasa por alto, influye en qué tan bien fluye el plástico hacia el molde y, en última instancia, afecta el éxito del desmolde. Demasiado rápido puede provocar defectos; demasiado lento y es posible que el material no llene todos los espacios necesarios o cree fricción innecesaria con las superficies del molde. Optimizar la velocidad 5 según el tamaño y la complejidad del producto es esencial para reducir la adherencia del molde sin comprometer la calidad.

La alta presión de inyección aumenta el riesgo de que el molde se pegue.Verdadero

Una presión excesiva fuerza al plástico a penetrar en las grietas, lo que mejora la adhesión.

Los tiempos de espera cortos reducen los problemas de adherencia del molde.FALSO

Tiempos de espera demasiado cortos pueden provocar una formación incompleta del producto.

¿Cómo puede la selección de materiales afectar la adherencia del molde?

Elegir el material adecuado es fundamental para evitar que el molde se pegue en los procesos de moldeo por inyección.

La selección del material afecta significativamente la adherencia del molde al influir en la viscosidad, el rendimiento del desmolde y el contenido de impurezas. El uso de materiales con menor viscosidad y altos estándares de calidad reduce la adherencia, mientras que evitar impurezas mejora la fluidez y facilita el desmolde.

Comprender las propiedades de los materiales y su impacto

Las propiedades del material plástico utilizado en el moldeo por inyección desempeñan un papel fundamental en la adherencia del molde. Los materiales con alta viscosidad a menudo exhiben una adhesión más fuerte a las superficies del molde, lo que hace que el desmolde sea un desafío. Seleccionar un material con una viscosidad inherentemente más baja puede reducir esta adhesión, mejorando el proceso de desmoldeo 6 .

Además, algunos materiales están diseñados con aditivos que mejoran su capacidad de desmoldeo. Por ejemplo, ciertos termoplásticos están diseñados para tener mejores características de flujo, lo que reduce la probabilidad de que se peguen. La presencia de estos aditivos puede marcar una diferencia notable en la eficiencia de la producción.

El papel de las impurezas en la selección de materiales

Las impurezas dentro de un material plástico pueden afectar negativamente su fluidez y rendimiento general durante el moldeo. Estas impurezas pueden provocar un enfriamiento desigual o incluso provocar defectos que exacerben los problemas de adherencia del molde. Por tanto, garantizar la pureza del material es primordial.

Los fabricantes suelen emplear rigurosas medidas de control de calidad para garantizar que los materiales estén libres de contaminantes. Por ejemplo, los polímeros de alto rendimiento como la poliéter éter cetona (PEEK) son reconocidos por su pureza y rendimiento, lo que los hace menos propensos a causar problemas de adherencia.

| Tipo de material | Viscosidad | Nivel de impureza | Rendimiento de desmoldeo |

|---|---|---|---|

| Baja viscosidad | Bajo | Bajo | Alto |

| Alta viscosidad | Alto | Medio | Medio |

| Materiales impuros | Variable | Alto | Bajo |

Incorporación de agentes desmoldantes

Otro aspecto de la selección de materiales implica el uso de agentes desmoldantes. Estos agentes se mezclan con el material plástico para reducir la adhesión entre el plástico y el molde. Sin embargo, se recomienda precaución en su uso; cantidades excesivas pueden afectar la calidad de la superficie del producto final.

Es fundamental seleccionar un agente desmoldante compatible que coincida tanto con las propiedades del material como con los requisitos del producto. Este enfoque personalizado garantiza un rendimiento óptimo sin comprometer la estética del producto o la integridad estructural.

Al evaluar cuidadosamente estos factores y seleccionar materiales que se ajusten a sus necesidades de producción, puede mitigar eficazmente los problemas de adherencia del molde y mejorar la eficiencia general de sus operaciones de moldeo por inyección.

Los materiales con menor viscosidad reducen la adherencia del molde.Verdadero

Los materiales de menor viscosidad fluyen mejor, lo que reduce la adhesión a los moldes.

Los materiales impuros mejoran el rendimiento del desmolde.FALSO

Las impurezas dificultan la fluidez y el enfriamiento, empeorando los problemas de desmoldeo.

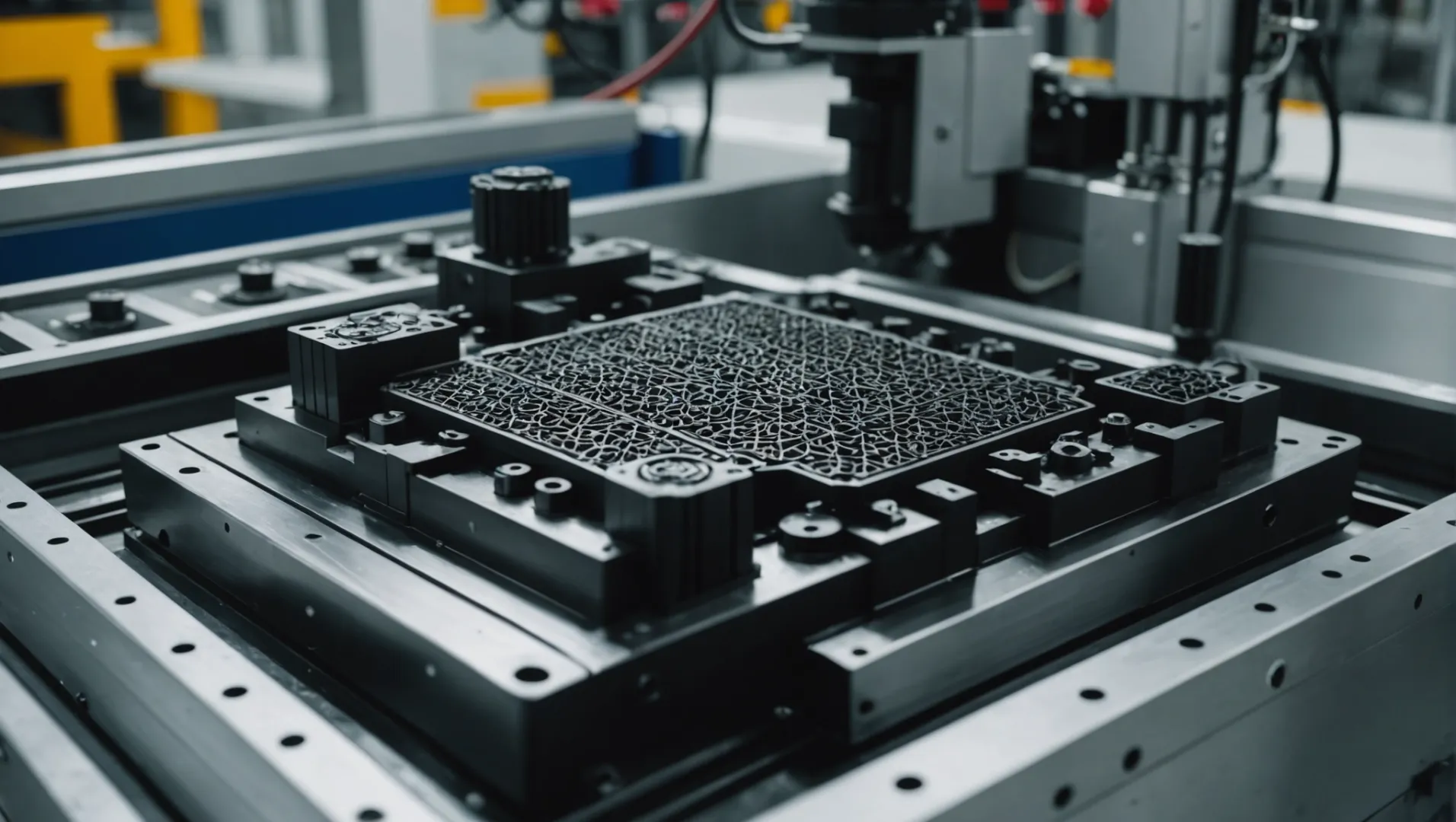

¿Cuáles son algunas técnicas avanzadas para evitar que el moho se pegue?

Abordar la adherencia del molde requiere estrategias avanzadas que vayan más allá de las soluciones básicas, elevando tanto la eficiencia como la calidad.

Las técnicas avanzadas para evitar que el molde se pegue incluyen la optimización de los sistemas de enfriamiento, el uso de recubrimientos antiadherentes y el aprovechamiento de las tecnologías de automatización para monitorear y ajustar los parámetros en tiempo real.

Mejora de los sistemas de refrigeración

Una técnica avanzada esencial consiste en optimizar el sistema de refrigeración del molde. Los sistemas de enfriamiento eficientes mantienen una distribución constante de la temperatura, minimizando el riesgo de problemas de adherencia relacionados con la temperatura. Considere implementar sistemas de control de temperatura variable que ajusten las velocidades de enfriamiento en función de datos en tiempo real. Dichos sistemas pueden reducir los tiempos de los ciclos y mejorar la calidad del producto al mantener temperaturas óptimas del molde durante todo el ciclo de producción.

Recubrimientos antiadherentes

La aplicación de recubrimientos antiadherentes especializados a los moldes puede reducir significativamente la adhesión. Estos recubrimientos crean una barrera entre la superficie del molde y el plástico, lo que facilita el desmolde. Las opciones incluyen recubrimientos a base de PTFE, que ofrecen excelentes propiedades antiadherentes y pueden soportar altas temperaturas. Es fundamental seleccionar un recubrimiento que complemente el material plástico específico que se utiliza para garantizar la compatibilidad y eficacia.

Automatización y monitoreo en tiempo real

Aprovechar las tecnologías de automatización puede mejorar la precisión en las operaciones de moldeo por inyección. La implementación de sistemas de monitoreo en tiempo real permite ajustes automáticos para procesar parámetros como temperatura, presión y velocidades de enfriamiento. Por ejemplo, los sensores inteligentes pueden detectar anomalías en las condiciones del moho, permitiendo acciones correctivas inmediatas. Este enfoque no sólo evita que se peguen sino que también mejora la eficiencia general del proceso.

Innovaciones avanzadas en el diseño de moldes

La incorporación de características de diseño de moldes de vanguardia, como núcleos plegables o placas flotantes, puede ayudar a reducir los incidentes de adherencia del molde. Estos diseños permiten una expulsión más sencilla de formas complejas y reducen la tensión ejercida sobre las piezas moldeadas durante el desmolde. Además, la integración de sistemas de ventilación que utilizan tecnología de microventilación puede liberar eficazmente los gases atrapados, disminuyendo la acumulación de presión entre el molde y el producto.

Innovación y modificación de materiales

Explorar nuevas formulaciones de materiales o modificar materiales existentes puede evitar problemas de adherencia. La investigación sobre polímeros de baja viscosidad o la adición de cargas específicas pueden mejorar el rendimiento del desmolde. Además, experimentar con combinaciones de materiales híbridos podría conducir a mejores características de flujo y propiedades de adhesión reducidas.

Para obtener más información sobre estas técnicas avanzadas, la exploración de estudios de investigación 7 o estudios de casos de la industria 8 puede proporcionar conocimientos valiosos sobre implementaciones exitosas en varios sectores.

Los revestimientos antiadherentes pueden soportar altas temperaturas.Verdadero

Los recubrimientos a base de PTFE son conocidos por su resistencia a altas temperaturas.

Las tecnologías de automatización disminuyen los incidentes de atascamiento de moldes.Verdadero

El monitoreo y los ajustes en tiempo real mejoran la precisión y reducen el atascamiento.

Conclusión

Al abordar el diseño de moldes, optimizar los parámetros del proceso y seleccionar materiales adecuados, los fabricantes pueden reducir significativamente los problemas de adherencia del molde. Implemente estas estrategias para operaciones de moldeo por inyección sin costuras.

-

Explore técnicas para mantener temperaturas óptimas del molde de manera eficiente: este artículo profundiza en las complejidades de la temperatura del molde y sus efectos en varios aspectos del proceso de moldeo y ofrece información sobre cómo establecer la... ↩

-

Descubra estrategias para diseñar moldes con sistemas de escape eficientes.: La posición del sistema de escape en el molde es muy importante. Aunque el diseño del sistema de escape no es complicado, juega un papel vital en la inyección normal del molde. ↩

-

Explore cómo la presión de inyección influye en el éxito del desmolde. En tercer lugar, una presión de inyección alta puede forzar la apertura del molde en la línea de separación. Esto crea destellos en la pieza, pero lo más importante es que puede... ↩

-

Descubra sistemas que garantizan un control preciso de la temperatura: Nuestros sensores para el seguimiento de procesos de moldeo por inyección incluyen sensores de presión (directa, indirecta, sin contacto) y sensores de temperatura. ↩

-

Aprenda estrategias para optimizar la velocidad de inyección de manera efectiva: Los ajustes a la posición de cambio (S3) también pueden ayudar a superar defectos del moldeo por inyección, como rebabas y mala apariencia en el extremo del flujo. ↩

-

Explore estrategias eficientes para mejorar el proceso de desmoldeo: el proceso ICE de Logic Corp. retrae ligeramente el núcleo mientras la pieza permanece en la cavidad, mantenida en su lugar mediante eyectores, placa extractora y/o aire del taller. ↩

-

Explore estudios en profundidad sobre técnicas avanzadas para prevenir la adherencia del molde. Los recubrimientos para moldes de baja energía superficial pueden eliminar la adherencia de las piezas, reducir el tiempo del ciclo y aumentar la vida útil del molde. ↩

-

Descubra ejemplos prácticos de técnicas avanzadas implementadas en las industrias: examinar estudios de casos del mundo real es una excelente manera de obtener información sobre la aplicación práctica de las técnicas de moldeo por inyección y... ↩