¿Alguna vez has pensado en cómo el número de cavidades del molde influye en la presión de inyección en las fábricas?

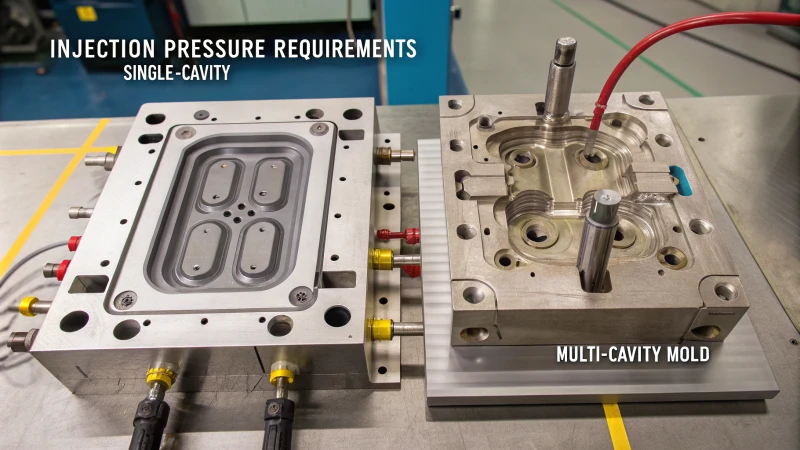

El número de cavidades del molde afecta la presión de inyección: los moldes de una sola cavidad requieren una presión más baja debido a rutas de flujo más simples, mientras que los moldes de múltiples cavidades necesitan una presión más alta para gestionar la resistencia y equilibrar la presión en todas las cavidades.

Cuando comencé a trabajar con diseños de moldes, me sorprendió mucho la compleja interacción entre las cavidades y la presión. Diseñadores experimentados como Jacky en Canadá entienden estas dinámicas a través de la experiencia práctica, no sólo de la teoría. Se trata de crear productos eficientes y de alta calidad.

Imagínese trabajar con un molde de una sola cavidad. Se parece a conducir por una carretera abierta. El camino parece despejado y el viaje se siente tranquilo. El plástico fundido se mueve con facilidad, encuentra poca resistencia y sólo requiere un poco de presión de inyección. Esta simplicidad proporciona un proceso de llenado constante, similar a navegar por una ruta panorámica.

Ahora, imagina un molde de múltiples cavidades. Es como navegar a través del tráfico de la ciudad. Hay múltiples caminos, cada uno con diferentes desafíos. La masa fundida se enfrenta a un laberinto de canales y la presión probablemente necesite una mayor fuerza para superar estas barreras. Es como aumentar la potencia del motor para asegurarse de que cada vía se llene adecuadamente, evitando que las cavidades se llenen insuficientemente o se desborden.

Estos conocimientos son de gran importancia para cualquiera que busque perfeccionar sus procesos de moldeo. Cada producto debe cumplir y superar las expectativas.

Los moldes de una sola cavidad requieren una presión de inyección más alta.FALSO

Los moldes de una sola cavidad necesitan una presión más baja debido a rutas de flujo más simples.

Los moldes de múltiples cavidades aumentan la resistencia al flujo.Verdadero

Las cavidades múltiples provocan una mayor resistencia y necesitan más presión.

- 1. ¿Cuáles son las diferencias clave entre los moldes de una sola cavidad y los de múltiples cavidades?

- 2. ¿Por qué aumenta la resistencia al flujo con más cavidades?

- 3. ¿Cómo equilibro la presión en moldes de cavidades múltiples?

- 4. ¿Qué factores influyen en los requisitos de presión de inyección?

- 5. Conclusión

¿Cuáles son las diferencias clave entre los moldes de una sola cavidad y los de múltiples cavidades?

¿Alguna vez ha pensado en cómo elegir entre moldes de una sola cavidad y de múltiples cavidades realmente podría cambiar la eficiencia de su producción?

Los moldes de una sola cavidad utilizan una presión de inyección más baja. Tienen rutas de flujo simples. La presión se distribuye uniformemente en estos moldes. Los moldes de múltiples cavidades necesitan una presión más alta. Tienen rutas de flujo complejas. Se debe mantener el equilibrio de presión en varias cavidades.

Dinámica de la presión de inyección

Molde de una sola cavidad

Una vez trabajé en la creación de una pequeña cantidad de componentes. El molde de una sola cavidad era simple y no me preocupaba por rutas de flujo complejas. La masa fundida fluyó con presiones de inyección bajas de aproximadamente 50-80 MPa. Se movió suavemente y llenó la cavidad de manera uniforme.

Ventajas:

- Calidad consistente : La calidad se mantuvo igual, asegurando que cada pieza fuera exactamente como se necesitaba.

- Menor consumo de energía : Además, ahorré energía. ¡El ahorro de energía realmente ayudó!

Molde de múltiples cavidades

Para un proyecto diferente, necesitaba una producción más rápida sin perder calidad. El molde multicavidades 1 lo cambió todo y trajo nuevos desafíos. La complejidad aumentó con presiones de inyección más altas, a veces entre un 30% y un 50% más que los moldes de una sola cavidad. Imagínese una ciudad ocupada frente a un campo tranquilo; cada cavidad resistió de manera diferente.

Desafíos:

- Equilibrio de presión : necesitaban un equilibrio cuidadoso para lograr un llenado uniforme en todas las cavidades.

- Necesidades de mayor presión : Se necesitaron presiones más altas para llenar todas las cavidades de manera efectiva.

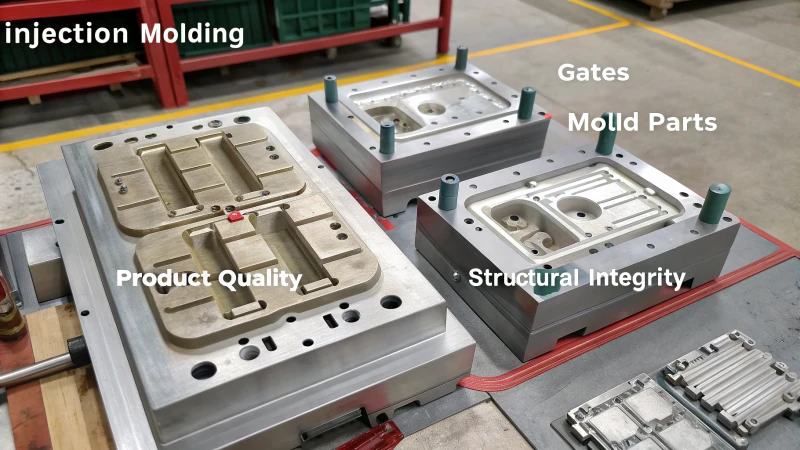

Consideraciones de diseño

Complejidad de la ruta de flujo

Diseñar un molde de una sola cavidad es como dibujar una línea simple: es realmente sencillo. Por el contrario, 2 de múltiples cavidades son como crear un tapiz complejo donde cada cavidad requiere precisión para un flujo constante.

| Característica | Cavidad única | Multicavidad |

|---|---|---|

| Ruta de flujo | Simple | Complejo |

| Requisito de presión | Más bajo | Más alto |

Diseño del sistema de corredores

Los sistemas de rodadura de una sola cavidad son como una carretera sencilla de un solo carril: fácil y directa. Los sistemas de cavidades múltiples se asemejan a una red de carreteras donde cada giro y cruce debe calcularse para evitar desequilibrios de presión 3 .

Consideraciones:

- Cavidad única : Diseño de guía más sencillo.

- Multicavidad : Requiere un diseño meticuloso para garantizar una distribución uniforme.

Consideraciones materiales

Elegir el material adecuado es como elegir el ingrediente perfecto para una receta. Los materiales actúan de manera diferente bajo diferentes presiones y trayectorias de flujo.

Características del material plástico

Conocer estas características es importante para elegir los moldes. En un proyecto, descubrí que las características del material 4 afectaban en gran medida las necesidades de presión de inyección, impactando la eficiencia y el costo.

En conclusión, conocer estas diferencias ayuda a elegir el mejor tipo de molde para sus objetivos de fabricación. Los moldes de una sola cavidad ofrecen confiabilidad, mientras que los moldes de múltiples cavidades brindan eficiencia; cada uno tiene sus propios beneficios y desafíos.

Los moldes de una sola cavidad requieren una presión de inyección más baja.Verdadero

Los moldes de una sola cavidad tienen rutas de flujo más simples, lo que reduce las necesidades de presión.

Los moldes de múltiples cavidades tienen rutas de flujo más simples que los moldes de una sola cavidad.FALSO

Los moldes de múltiples cavidades tienen rutas de flujo complejas, a diferencia de los moldes de una sola cavidad.

¿Por qué aumenta la resistencia al flujo con más cavidades?

¿Alguna vez ha pensado por qué aumentar el número de cavidades en el diseño de un molde es muy similar a correr una maratón cuesta arriba?

La resistencia al flujo se vuelve más fuerte con más cavidades. Cada cavidad adicional agrega nuevos giros a la ruta del flujo. Los nuevos giros aumentan la fricción y las necesidades de presión. Se hace necesario un control preciso de la presión. Todas las cavidades deben llenarse uniformemente. Incluso el llenado es realmente crucial. Es importante para una producción eficiente y de alta calidad.

Los fundamentos de la resistencia al flujo

Cuando comencé a trabajar en diseños de moldes, la complejidad de las rutas de flujo realmente me sorprendió. Todo el proceso depende de esta complejidad. En sistemas como los moldes de inyección, agregar más cavidades aumenta la fricción y la resistencia al flujo de fusión 5 . Es como intentar caminar por una calle muy transitada en hora punta.

Moldes de una sola cavidad o de múltiples cavidades

- Moldes de una sola cavidad: imagine un paseo tranquilo por una calle tranquila. La masa fundida viaja directamente desde la puerta hacia una cavidad, encontrando poca resistencia. La presión de inyección se mantiene baja, a menudo entre 50 y 80 MPa. Se siente simple y eficiente, muy parecido a verter almíbar en un molde para panqueques.

- Moldes de cavidades múltiples: ahora imagine dirigir el tráfico a través de una ciudad concurrida con muchas intersecciones. La masa fundida se mueve a través de diferentes canales para llenar varias cavidades. Se encuentra con más fricciones y pérdidas en cada rama. Se requieren presiones más altas, a veces entre un 30% y un 50% más que los sistemas de una sola cavidad.

| Tipo de molde | Presión de inyección típica | Complejidad de la ruta de flujo |

|---|---|---|

| Cavidad única | 50-80 MPa | Simple |

| Multicavidad | 65-120MPa | Complejo |

Desafíos del equilibrio de presión

Piense en la primera vez que hizo malabarismos con muchas tareas a la vez. Equilibrar la presión en moldes de múltiples cavidades es similar a eso. Cada cavidad puede tener diferentes longitudes y formas de guías, lo que crea una resistencia desigual. Es posible que algunas cavidades no se llenen lo suficiente, mientras que otras se desborden si el control de la presión no es preciso.

Para resolver esto, se necesitan presiones de inyección más altas para garantizar que incluso la cavidad más difícil reciba suficiente material. factores adicionales 6 como:

- Posiciones variables de la cavidad

- Longitudes de corredor desiguales

Implicaciones prácticas en el diseño

Cuando planifico nuevos diseños de moldes, siempre tengo en cuenta estas complejidades. Los diseñadores deben asegurarse de que la distribución de la presión se mantenga equilibrada para evitar defectos en los productos moldeados. Comprender cómo la resistencia al flujo afecta el llenado de cavidades me ayuda a mejorar los sistemas en términos de eficiencia y calidad.

Las mentes curiosas pueden explorar más sobre las técnicas de equilibrio de presión a través de sistemas de control de presión 7 . Estos conocimientos realmente han cambiado mi enfoque de diseño.

Los moldes de múltiples cavidades requieren presiones de inyección más altas.Verdadero

Los moldes de múltiples cavidades tienen rutas de flujo complejas, lo que aumenta la resistencia y la presión.

Los moldes de una sola cavidad experimentan más fricción que los moldes de múltiples cavidades.FALSO

Los moldes de una sola cavidad tienen rutas de flujo más simples, por lo tanto, menos fricción y resistencia.

¿Cómo equilibro la presión en moldes de cavidades múltiples?

¿Alguna vez has sentido que estás realizando mil tareas al mismo tiempo? Gestionar la presión en moldes de múltiples cavidades realmente puede parecer así. Pero no hay necesidad de preocuparse. Algunos trucos realmente pueden ayudarte a equilibrar todo sin problemas.

Optimice el sistema de canales para obtener el equilibrio de presión adecuado en moldes de múltiples cavidades. Ajuste los tamaños de las puertas con cuidado. Utilice sabiamente los sistemas de control avanzados. Estos pasos conducen a un llenado uniforme de todas las cavidades. El llenado uniforme es crucial para una calidad constante del producto. La calidad del producto se mantiene constante de esta manera.

Comprensión de los moldes de cavidades múltiples

Imagine utilizar un molde de una sola cavidad 8 . Todo funciona sin problemas. La presión de inyección se mantiene baja porque la masa fundida pasa directamente desde la compuerta a la cavidad, como un suave río que serpentea por un valle. Cambie a un molde de múltiples cavidades y la escena se transformará. Es como navegar por un laberinto con giros y vueltas. Los caminos se multiplican, creando más fricción y resistencia al flujo.

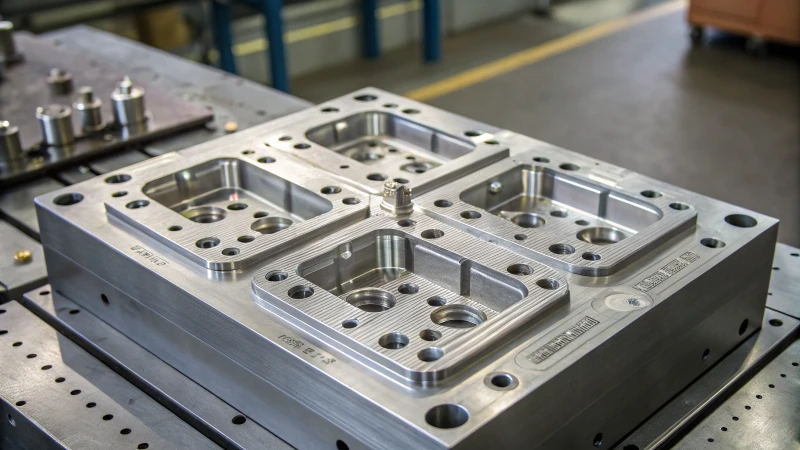

Optimización del diseño del sistema de canales

Piense en establecer carriles en una autopista. Un sistema de corredores bien diseñado mantiene todos los caminos claros e iguales. Esto permite que la masa fundida fluya uniformemente. El corredor de cada cavidad es como un carril en una carretera. Si todos tienen la misma longitud y forma, el tráfico (o la masa fundida) fluye sin aglomeraciones.

| Característica del corredor | Cavidad única | Multicavidad |

|---|---|---|

| Complejidad del camino | Simple | Complicado |

| Resistencia al flujo | Bajo | Alto |

Ajuste del tamaño de las compuertas para un llenado uniforme

Imagine los tamaños de las puertas como puertas para que entre el material fundido. Cuando una cavidad se encuentra más alejada, es posible que su "entrada" deba ser más ancha. Esto permite que se derrita la misma cantidad al mismo tiempo. Es como asegurarse de que todos los invitados a una fiesta cenen al mismo tiempo.

Sistemas de control avanzados

Piensa en tener un mando a distancia para todo el proceso de moldeado. Los sistemas de control avanzados, como la activación secuencial de válvulas, permiten ajustes precisos de la tasa de llenado. Es como si estuvieras dirigiendo una sinfonía, asegurándote de que cada sección suene en armonía.

Importancia de las propiedades de los materiales

Conocer su material plástico es realmente importante. viscosidad del material 9 podría marcar la diferencia entre un viaje suave y uno con baches. Ajustar la temperatura y la presión para que coincidan con el material ayuda a mantener todo equilibrado.

Implementación de mecanismos de retroalimentación

Los sistemas de retroalimentación actúan como un GPS que brinda actualizaciones en tiempo real. Los sensores en cada cavidad rastrean los cambios de presión, lo que le ayuda a cambiar las cosas sobre la marcha. Es como tener ojos en todas partes, para que no haya sorpresas.

Utilizando estas estrategias, he mejorado la eficiencia y la calidad en mis procesos de moldeo de múltiples cavidades. Comprender y aplicar estos principios con diligencia produce resultados. Jacky, un diseñador experimentado, hace lo mismo al optimizar los diseños de moldes para entornos de producción a gran escala, garantizando resultados de alta calidad de manera consistente en entornos de fabricación de productos electrónicos de consumo.

Explore más estrategias 10 para mejorar sus técnicas de moldeo por inyección y lograr resultados superiores.

Los sistemas de canales equilibrados reducen la resistencia al flujo en los moldes.Verdadero

Las longitudes iguales de los canales garantizan un flujo uniforme, lo que reduce la resistencia entre las cavidades.

Se utilizan puertas más grandes para las cavidades cercanas al punto de inyección.FALSO

Se necesitan puertas más grandes para cavidades más alejadas para garantizar un llenado uniforme.

¿Qué factores influyen en los requisitos de presión de inyección?

¿Tienes curiosidad por saber por qué algunas piezas de plástico encajan perfectamente y otras no?

La presión de inyección depende del diseño del molde, el espesor del material y la temperatura. Los moldes de una sola cavidad suelen requerir menos presión. Estos moldes tienen rutas de flujo más simples. Los moldes de múltiples cavidades requieren una presión más alta. Incluso llenar estos moldes exige más potencia.

Conceptos básicos del diseño de moldes

Al comienzo de mi trayectoria en el diseño de moldes, descubrí que el diseño de un molde afecta en gran medida la presión de inyección. Por ejemplo, considere el molde de una sola cavidad 11 . El plástico fundido fluye fácilmente porque el camino es sencillo. Trabajé en un proyecto en el que un molde pequeño de una sola cavidad necesitaba presiones de entre 50 y 80 MPa. Esta presión fue la adecuada para mover el plástico suavemente a través de la cavidad. Esto es importante.

Por el contrario, manejar un 12 de múltiples cavidades es como dirigir una orquesta. Cada canal necesita una armonía perfecta. Estos moldes tienen múltiples cavidades llenas al mismo tiempo, creando una red compleja. Requieren presiones más altas, a menudo entre un 30% y un 50% más que los moldes de una sola cavidad.

| Tipo de molde | Presión típica (MPa) |

|---|---|

| Cavidad única | 50-80 |

| Multicavidad | 70-120 |

Rasgos materiales

La viscosidad del material es muy importante. Una vez, cambié de material y cambió nuestra configuración de presión por completo. Los materiales de alta viscosidad realmente necesitan una presión adicional para moverse. Ajustar la temperatura cambia la viscosidad, lo que a su vez altera la presión necesaria, de la misma manera que cambiar un termostato puede cambiar la comodidad de una habitación. Estos pequeños cambios me mantienen alerta.

Factores de procesamiento

Las condiciones de procesamiento también tienen un gran impacto. Ajustar la velocidad de inyección 13 o ajustar las temperaturas cambia las necesidades de presión significativamente. Desde el principio, aprendí que es necesario mantener un equilibrio de presión perfecto en moldes de múltiples cavidades para evitar defectos y desbordamientos.

Comprender estos elementos es crucial para los diseñadores que desean optimizar los procesos de inyección y ofrecer piezas de plástico de alta calidad en electrónica de consumo. Cada proyecto me recuerda que equilibrar estas variables es tanto un arte como una ciencia.

Los moldes de una sola cavidad requieren una presión de 50 a 80 MPa.Verdadero

Los moldes de una sola cavidad tienen rutas de flujo sencillas y necesitan menos presión.

Los moldes de múltiples cavidades necesitan menos presión que los de una sola cavidad.FALSO

Los moldes de múltiples cavidades requieren una presión más alta debido a las complejas rutas de flujo.

Conclusión

El número de cavidades del molde afecta significativamente la presión de inyección; Los moldes de una sola cavidad requieren una presión más baja debido a rutas de flujo más simples, mientras que los moldes de múltiples cavidades necesitan una presión más alta para un llenado equilibrado.

-

Explore por qué los moldes de múltiples cavidades son beneficiosos para la producción de gran volumen a pesar de su mayor complejidad. ↩

-

Descubra cómo el diseño de la ruta del flujo afecta la eficiencia y la calidad en los procesos de moldeo por inyección. ↩

-

Descubra estrategias para diseñar sistemas de canales eficaces en configuraciones de moldes complejas. ↩

-

Comprenda cómo los diferentes materiales influyen en el diseño de moldes y la eficiencia de la producción. ↩

-

Conozca las propiedades del flujo de fusión y cómo afectan los procesos de moldeo por inyección. ↩

-

Comprenda las variables que afectan la resistencia al flujo para mejorar la eficiencia del diseño de moldes. ↩

-

Descubra sistemas que ayudan a gestionar la presión en diseños de moldes complejos. ↩

-

Este enlace explora las diferencias entre los moldes de una sola cavidad y de múltiples cavidades, brindando información sobre sus desafíos y ventajas únicos. ↩

-

Comprender la viscosidad del material es clave para ajustar la configuración para lograr un rendimiento óptimo del molde, garantizar un llenado uniforme y minimizar los defectos. ↩

-

Descubra estrategias y herramientas de vanguardia para mejorar su proceso de moldeo por inyección, lo que conduce a una mayor eficiencia y calidad del producto. ↩

-

Descubra por qué los moldes de una sola cavidad requieren menos presión de inyección debido a rutas de flujo más simples. ↩

-

Descubra cómo los moldes de múltiples cavidades aumentan la resistencia al flujo y afectan los requisitos de presión. ↩

-

Descubra cómo la velocidad de inyección afecta las necesidades de presión y la uniformidad del llenado de la cavidad. ↩