¿Alguna vez has visto una pieza perfectamente moldeada deformarse o encogerse inesperadamente? Es frustrante, ¿verdad? ¡Ese es el desafío de la contracción en el moldeo por inyección!

Para predecir y controlar la contracción en el moldeo por inyección, es esencial analizar las propiedades del material, evaluar el diseño del molde y simular los parámetros del proceso. Al optimizar estos factores, los fabricantes pueden mejorar la calidad del producto y la precisión dimensional.

¡Comprender la contracción es sólo el comienzo! Sumérjase en estrategias efectivas que aborden la merma de frente, asegurándose de mantener estándares excepcionales en su línea de producción.

Las propiedades del material afectan la contracción en el moldeo por inyección.Verdadero

Las propiedades del material, como la expansión térmica y la absorción de humedad, impactan la contracción.

¿Qué papel juegan las propiedades de los materiales en la contracción?

Las propiedades del material impactan significativamente la contracción en el moldeo por inyección, lo que influye en la calidad y precisión del producto final.

Las propiedades del material, como la tasa de contracción, la expansión térmica y la absorción de humedad, afectan directamente la contracción en el moldeo por inyección. Comprender estas propiedades ayuda a predecir y controlar la contracción durante la producción, garantizando dimensiones y calidad óptimas del producto.

La ciencia detrás de la contracción del material

Las propiedades del material son fundamentales para determinar el comportamiento de contracción durante el proceso de moldeo por inyección. Cada material exhibe características únicas, como una tasa de contracción lineal específica, que se refiere al cambio dimensional por unidad de longitud, y una tasa de contracción del volumen, que describe el cambio general de volumen. Estas propiedades son cruciales para predecir la contracción antes de la producción.

Los fabricantes pueden consultar las hojas de datos técnicos proporcionadas por los proveedores de materiales para recopilar información detallada sobre estas propiedades. Estos datos les permiten ajustar los parámetros en el proceso de moldeo para minimizar los efectos de contracción no deseados.

La expansión térmica y su impacto

El coeficiente de expansión térmica (CTE) es otra propiedad crítica. Los materiales con un CTE alto son más susceptibles a cambios dimensionales con fluctuaciones de temperatura durante el moldeo. Por ejemplo, ciertos polímeros pueden expandirse significativamente cuando se calientan y contraerse al enfriarse, lo que genera variaciones en el tamaño del producto final. Monitorear el CTE ayuda a los fabricantes a anticipar estos cambios y ajustar los tiempos de enfriamiento o las temperaturas del molde en consecuencia.

Influencia de la absorción de humedad

Algunos polímeros son higroscópicos, lo que significa que absorben la humedad del medio ambiente. Esta humedad absorbida puede causar hinchazón durante el procesamiento y posterior contracción a medida que el material se seca después del moldeo. Para combatir esto, los fabricantes podrían secar previamente los materiales antes de moldearlos para garantizar un contenido de humedad constante, controlando así la contracción de manera más efectiva.

Elegir materiales con menor contracción

Para aplicaciones donde la precisión dimensional es crítica, es beneficioso seleccionar materiales con tasas de contracción inherentemente bajas. Los plásticos de ingeniería o los materiales fortificados con rellenos a menudo presentan una contracción reducida en comparación con los polímeros estándar. Al elegir el material adecuado para el trabajo, los fabricantes pueden limitar naturalmente la contracción y mejorar la consistencia del producto.

Análisis de las propiedades de los materiales: un enfoque práctico

Un enfoque práctico implica realizar pruebas con diferentes materiales y observar sus patrones de contracción en condiciones controladas. Al utilizar software de simulación 1 , los ingenieros pueden predecir cómo se comportan diversos materiales en condiciones de moldeo específicas, lo que facilita la selección de materiales óptimos para cada proyecto.

Estas simulaciones a menudo implican ajustar parámetros como la presión y la temperatura de inyección para comprender su interacción con las propiedades del material.

Al aprovechar el conocimiento de las propiedades de los materiales, los fabricantes pueden perfeccionar sus procesos de moldeo por inyección para lograr una precisión dimensional y una calidad del producto superiores.

La tasa de contracción del material afecta las dimensiones del producto.Verdadero

La tasa de contracción afecta el tamaño final y la precisión de los productos moldeados.

La absorción de humedad no influye en la contracción.FALSO

La absorción de humedad provoca hinchazón y posterior contracción en los polímeros.

¿Cómo influye el diseño del molde en la contracción?

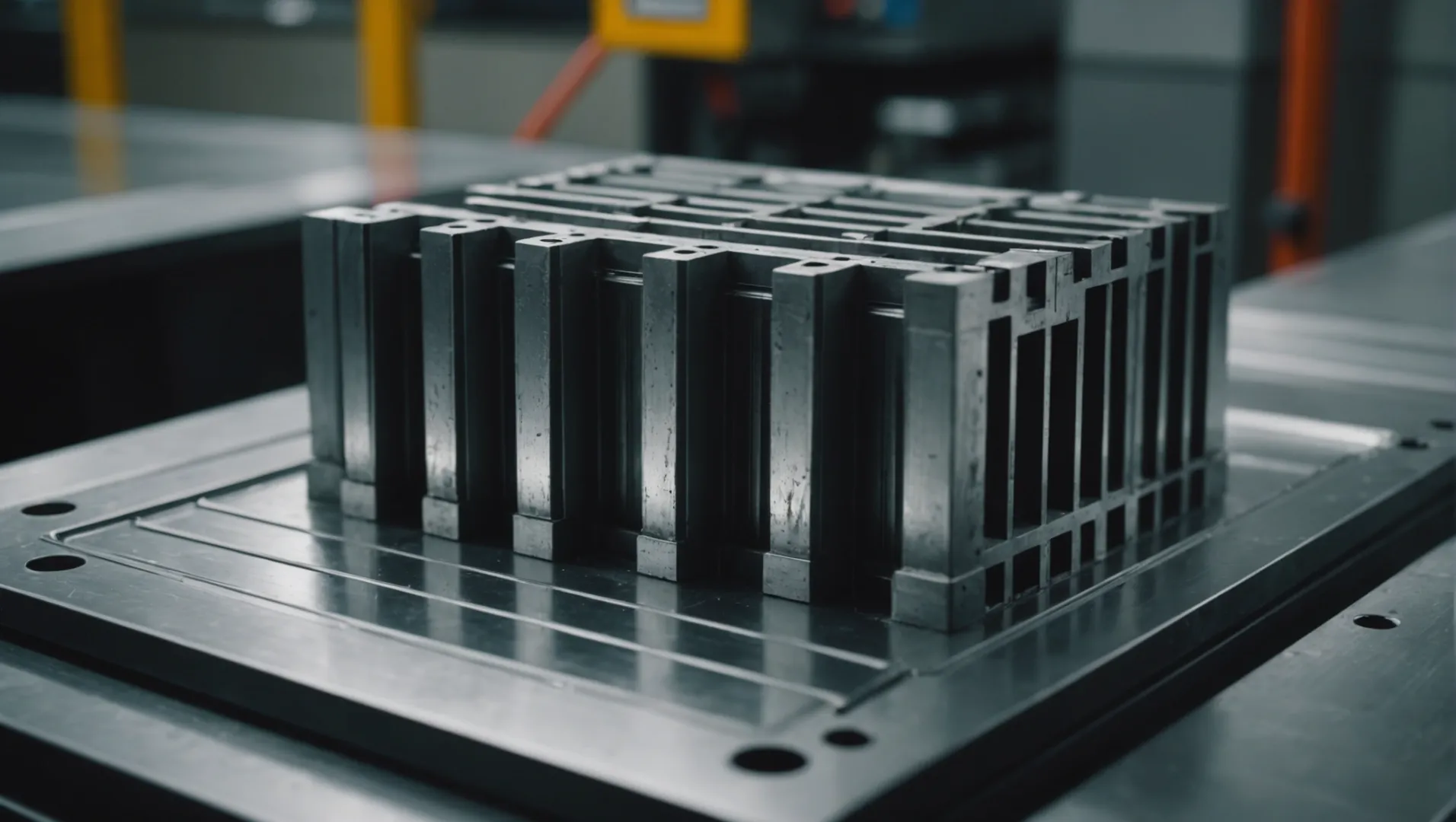

El diseño del molde es un factor crítico en la gestión de la contracción durante el moldeo por inyección, lo que afecta la calidad y precisión del producto.

El diseño del molde influye significativamente en la contracción al afectar la uniformidad del enfriamiento, el espesor de la pared y la facilidad de desmolde. Un diseño adecuado puede minimizar las variaciones de contracción, mejorando la calidad del producto.

Importancia del diseño de moldes en el control de la contracción

El diseño del molde juega un papel fundamental a la hora de determinar cómo se encoge un producto después del proceso de moldeo por inyección. Factores como el espesor de la pared, el diseño del sistema de refrigeración y las pendientes de desmolde deben planificarse meticulosamente para mitigar los problemas de contracción.

-

Espesor de la pared : El espesor uniforme de la pared en todo el producto garantiza un enfriamiento uniforme, lo cual es crucial para minimizar la contracción. El espesor desigual puede provocar una contracción diferencial, provocando deformaciones o distorsiones. Por lo tanto, mantener un espesor de pared constante es una consideración clave en el diseño.

-

Sistema de enfriamiento : un sistema de enfriamiento eficaz ayuda a lograr un enfriamiento uniforme en todo el molde, reduciendo así las variaciones de contracción. Al emplear software de simulación, los diseñadores pueden evaluar el efecto de enfriamiento de diferentes configuraciones del sistema y realizar ajustes informados. Consulte 2 del sistema de refrigeración para obtener más información.

-

Pendientes de desmolde : Los ángulos de desmolde adecuados facilitan el fácil desmolde del producto sin aplicar fuerza excesiva, que de otro modo podría provocar deformaciones. Las pendientes correctamente diseñadas reducen la tensión sobre el producto, minimizando así la contracción.

Simulación y Análisis Predictivo

Las tecnologías modernas permiten el uso de herramientas de simulación para predecir cómo los diferentes diseños de moldes afectarán la contracción. Estas herramientas simulan varios escenarios y brindan información sobre las mejores prácticas de diseño para reducir la contracción.

-

Software predictivo : al simular el proceso de inyección en diversas condiciones, los fabricantes pueden predecir la contracción potencial y realizar ajustes de diseño proactivos. Consulte el software de simulación de moldes 3 para obtener orientación detallada.

-

Consideraciones específicas del material : Diferentes materiales exhiben diferentes tasas de contracción. Los diseños de moldes deben tener en cuenta estas variaciones para garantizar la compatibilidad y el rendimiento óptimo. Por ejemplo, los materiales con tasas de expansión térmica más altas pueden requerir configuraciones de canales de enfriamiento más complejas.

Estudio de caso: Ajustes exitosos del diseño de moldes

Consideremos un caso en el que un enfriamiento desigual provocó importantes discrepancias de contracción en un producto de forma compleja. Al rediseñar los canales de enfriamiento y ajustar el espesor de la pared, el fabricante logró una reducción notable en la variación de la contracción, destacando el papel fundamental del diseño cuidadoso del molde.

Para obtener más estudios de caso, explore casos exitosos de diseño de moldes 4 . Este enlace ofrece información práctica sobre cómo las empresas han abordado los desafíos de la contracción mediante ajustes estratégicos en el diseño de moldes.

El espesor uniforme de la pared reduce la contracción en el moldeo por inyección.Verdadero

El espesor constante de la pared garantiza un enfriamiento uniforme, minimizando la contracción.

El diseño del molde no afecta la facilidad de desmolde del producto.FALSO

Las pendientes de desmolde adecuadas reducen el estrés y facilitan la eliminación del producto.

¿Puede el software de simulación predecir la contracción con precisión?

El software de simulación ofrece herramientas poderosas para predecir la contracción, mejorando la precisión en el moldeo por inyección.

Sí, el software de simulación puede predecir con precisión la contracción modelando el comportamiento del material, el diseño del molde y los parámetros de procesamiento. Al replicar las condiciones del mundo real, ayuda a los fabricantes a optimizar sus procesos para reducir los defectos y mejorar la calidad del producto.

Comprender las capacidades del software de simulación

El software de simulación está diseñado para replicar la intrincada dinámica de los procesos de moldeo por inyección 5 , proporcionando conocimientos que de otro modo serían difíciles de lograr. Estos programas utilizan modelos matemáticos para predecir cómo se comportarán diferentes materiales en diversas condiciones.

-

Modelado del comportamiento de materiales

- Cada tipo de material plástico tiene propiedades únicas que afectan su tasa de contracción. El software de simulación puede incorporar estas características específicas, incluidas las tasas de contracción lineal y volumétrica, lo que permite predicciones precisas.

- Al simular diferentes condiciones ambientales, como la temperatura y la humedad, el software ayuda a comprender cómo estos factores influyen en la contracción del material.

-

Análisis de diseño de moldes

- El diseño y la estructura de un molde impactan significativamente la contracción. El software de simulación puede analizar estos diseños para identificar posibles problemas de contracción, particularmente en áreas con espesores de pared no uniformes.

- El sistema de refrigeración es un elemento crítico en el diseño de moldes. Las simulaciones pueden optimizar los diseños de los canales de enfriamiento y predecir sus efectos sobre el enfriamiento del producto y la consiguiente contracción.

-

Simulación de parámetros de proceso

- El moldeo por inyección implica varios parámetros como la presión de inyección, la temperatura y el tiempo de enfriamiento. El software de simulación permite experimentar con estas variables para ver sus efectos sobre la contracción.

- Al visualizar los procesos de llenado y enfriamiento, los fabricantes pueden ajustar los parámetros para minimizar la contracción y mantener la integridad del producto.

Beneficios de utilizar software de simulación

La principal ventaja del software de simulación radica en su capacidad para probar múltiples escenarios sin el costo y el tiempo asociados con las pruebas físicas. Esto lleva a:

- Eficiencia mejorada: al optimizar los procesos antes de la producción real, los fabricantes pueden reducir el desperdicio y aumentar el rendimiento.

- Control de calidad mejorado: predicciones más precisas significan menos defectos y productos de mayor calidad.

- Ahorro de costos: reducir la necesidad de creación de prototipos físicos e iteraciones ahorra tiempo y recursos.

El software de simulación se convierte así en una herramienta inestimable en el arsenal de cualquier fabricante que desee perfeccionar sus procesos de moldeo por inyección 6 y abordar la contracción con precisión.

El software de simulación puede predecir la contracción con precisión.Verdadero

El software de simulación utiliza modelos para replicar condiciones del mundo real, lo que permite realizar predicciones precisas.

El diseño del molde no tiene impacto en la predicción de la contracción.FALSO

El diseño del molde afecta significativamente la contracción; El software de simulación analiza esto para determinar su precisión.

¿Cuáles son las mejores prácticas para optimizar los parámetros del proceso?

La optimización de los parámetros del proceso es crucial para garantizar la eficiencia y la calidad en el moldeo por inyección.

La optimización de los parámetros del proceso implica ajustar la temperatura, la presión, el tiempo de mantenimiento y el tiempo de enfriamiento para minimizar la contracción y los defectos. La implementación de estos ajustes basados en las especificaciones del material y del producto garantiza resultados de alta calidad.

Comprender los parámetros clave del proceso

En el ámbito del moldeo por inyección, se pueden ajustar varios parámetros del proceso para optimizar los resultados de la producción. Estos incluyen temperatura de inyección, presión de inyección, tiempo de mantenimiento y tiempo de enfriamiento. Cada uno de estos parámetros interactúa con los demás, creando una compleja red de factores que influyen en la calidad del producto final.

Temperatura de inyección

Establecer la temperatura de inyección correcta es vital. Una temperatura demasiado alta puede provocar la degradación del material, mientras que una temperatura demasiado baja puede provocar un flujo deficiente y un llenado incompleto del molde. Los fabricantes deben determinar el rango de temperatura ideal para el material específico en uso consultando las especificaciones técnicas y realizando pruebas experimentales 7 .

Presión de inyección

La presión de inyección debe ser suficiente para asegurar el llenado completo del molde, pero no tan alta que provoque tensiones internas o dañe el molde. El ajuste de la presión implica un equilibrio delicado y, a menudo, requiere sistemas de monitoreo de presión 8 para lograr resultados óptimos.

| Parámetro | Impacto en la calidad del producto |

|---|---|

| Temperatura de inyección | Afecta el flujo de material y su posible degradación. |

| Presión de inyección | Influye en la densidad de llenado del molde y la tensión interna. |

| Tiempo de espera | Determina la estabilidad dimensional del producto. |

| Tiempo de enfriamiento | Garantiza una solidificación adecuada y reduce la deformación. |

Tiempo de retención y tiempo de enfriamiento

Tiempo de retención: el tiempo durante el cual se aplica presión a la cavidad del molde después del llenado inicial es crucial. Un tiempo de retención más prolongado puede reducir la contracción al permitir que se acumule más material en el molde, pero también aumenta el tiempo del ciclo y el consumo de energía.

Tiempo de enfriamiento: Un tiempo de enfriamiento suficiente garantiza que el producto solidifique correctamente y reduce la contracción posterior al moldeo. Sin embargo, un enfriamiento excesivo puede prolongar innecesariamente los ciclos de producción. El uso de software de simulación ayuda a determinar el tiempo de enfriamiento óptimo para productos específicos en función de su geometría y propiedades del material.

Implementación de software de simulación

El software de simulación desempeña un papel invaluable en la optimización de los parámetros del proceso al permitir a los fabricantes visualizar cómo los cambios en los parámetros afectarán los resultados del producto. A través de pruebas virtuales, las empresas pueden abordar de forma preventiva problemas como la contracción y la deformación, garantizando que los ajustes del proceso se basen en datos en lugar de prueba y error.

Al analizar exhaustivamente estos elementos, los fabricantes pueden perfeccionar sus procesos de moldeo por inyección, lo que lleva a una mayor eficiencia y una reducción de las tasas de defectos. Implementar mejores prácticas en la optimización de parámetros no se trata solo de lograr precisión; se trata de mantener la coherencia y elevar los estándares de producción en todos los ámbitos.

La alta temperatura de inyección puede degradar la calidad del material.Verdadero

El calor excesivo puede romper las cadenas de polímeros y afectar la calidad.

El tiempo de enfriamiento debe minimizarse para mejorar la calidad del producto.FALSO

Un enfriamiento adecuado es esencial para garantizar una solidificación adecuada y reducir los defectos.

Conclusión

Dominar el control de la contracción en el moldeo por inyección no solo garantiza la calidad del producto sino que también reduce el desperdicio. Implemente estas estrategias para mejorar la eficiencia y la precisión en sus procesos de fabricación.

-

Explore las mejores herramientas de software para predicciones precisas de la contracción: Con la mejor tecnología de análisis de su clase, Moldex3D puede ayudarlo a realizar una simulación en profundidad de la más amplia gama de procesos de moldeo por inyección y a... ↩

-

Explore cómo la simulación optimiza los sistemas de enfriamiento para reducir la contracción: Moldex3D Cool proporciona herramientas de resolución de problemas para detectar posibles defectos en el sistema de enfriamiento del molde, como enfriamiento desequilibrado, puntos calientes, tiempo de enfriamiento prolongado... ↩

-

Conozca el software que predice la contracción de manera efectiva: con Warp, los usuarios pueden validar fácilmente la relación de deformación de la pieza por el efecto de contracción e identificar eficientemente las causas de la deformación. Para material relleno de fibra, Warp... ↩

-

Descubra ejemplos del mundo real de soluciones efectivas de diseño de moldes: Una de las formas más efectivas de evitar problemas de contracción en el moldeo por inyección es optimizar los efectos de enfriamiento. Canales o placas de enfriamiento en el molde… ↩

-

Descubra cómo el software de simulación mejora el control de procesos y la calidad del producto. El software de simulación de moldeo por inyección se utiliza para fabricar mejores piezas moldeadas y reducir defectos. Lo hace simulando digitalmente prácticamente todos los aspectos de... ↩

-

Descubra ventajas de ahorro de costos y ganancias de eficiencia con herramientas de simulación. La simulación de procesos puede ser una herramienta invaluable para comparar alternativas y justificar el costo de fabricación y los procesos relacionados con la fabricación. ↩

-

Aprenda técnicas para establecer temperaturas de inyección precisas.: Temperaturas sugeridas para diferentes plásticos; PPS (sulfuro de polifenileno) y POM (polioximetileno), PPS: 120-180 ℃, POM: 80-105 ℃, PPS puede soportar altas... ↩

-

Descubra herramientas para una gestión precisa de la presión: Nuestros sensores para el seguimiento de procesos de moldeo por inyección incluyen sensores de presión (directa, indirecta, sin contacto) y sensores de temperatura. ↩