¿Ha pensado alguna vez en cómo la presión en el moldeo por inyección da forma al artículo terminado? ¡Exploremos cómo funciona este proceso!

La presión de inyección influye en la precisión del tamaño de una pieza al decidir qué tan completamente se llena y empaqueta el plástico en el molde. La alta presión produce piezas demasiado grandes y sometidas a tensión. La baja presión da como resultado piezas incompletas o de tamaño desigual.

Al comienzo de mi andadura en el moldeo por inyección, los detalles me sorprendieron. Incluso un pequeño cambio podría afectar en gran medida la calidad del producto. Conocer estos detalles es vital. El producto final debe coincidir con nuestros objetivos y funcionar bien. Profundicemos en los misterios de la presión de inyección. Este paso es clave para dar forma a componentes precisos.

La alta presión de inyección aumenta el tamaño del producto.Verdadero

Una presión excesiva compacta fuertemente la masa fundida, ampliando las dimensiones del producto.

La baja presión de inyección garantiza un tamaño uniforme.FALSO

Una presión insuficiente provoca un enfriamiento desigual, lo que provoca variaciones de tamaño.

- 1. ¿Qué sucede cuando la presión de inyección es demasiado alta?

- 2. ¿Cómo afecta la baja presión de inyección a la uniformidad del producto?

- 3. ¿Cuáles son las consecuencias de las tensiones internas del moldeo por inyección?

- 4. ¿Cómo se puede optimizar la presión de inyección para piezas de precisión?

- 5. ¿Cómo afecta el enfriamiento a la precisión dimensional?

- 6. Conclusión

¿Qué sucede cuando la presión de inyección es demasiado alta?

¿Ha pensado alguna vez en los efectos de aumentar la presión en el moldeo por inyección? La alta presión provoca grandes cambios en la calidad y el rendimiento de su producto. Exploremos este impacto.

La alta presión de inyección hace que el producto crezca. Realmente se expande. El tamaño aumenta y el estrés se desarrolla en el interior. Esta presión extrema conduce a dimensiones inestables. Después de salir del molde, el producto puede cambiar de forma y deformarse.

Impacto en la precisión dimensional

Recuerdo la primera vez que tuve un problema con la alta presión de inyección. Sucedió durante un proyecto con carcasas electrónicas, donde notamos que aumentar la presión de 100 MPa a 120 MPa hacía que las piezas crecieran ligeramente. Esto dificultaba el montaje de otras piezas. Mostró claramente cómo demasiada presión da como resultado que los productos sean más grandes de lo planeado. ¡Imagínese esperar un ajuste perfecto y encontrar una pieza de rompecabezas demasiado grande!

| Nivel de presión | Aumento de dimensión esperado |

|---|---|

| 100 MPa | Nominal |

| 110MPa | +1% |

| 120MPa | +2% |

Preocupaciones por la inestabilidad dimensional

Los impactos de alta presión van más allá de un tamaño mayor; Causan tensión interna dentro del producto. Una vez moldeé grandes láminas de plástico y me sorprendió ver que se deformaban mucho después de enfriarse. La deformación se produjo debido a una distribución desigual de la tensión, lo que afectó gravemente la planitud y la calidad 1 del producto final.

- Liberación de tensiones internas : una vez fuera del molde, estas tensiones pueden provocar cambios de tamaño inesperados, lo que complica la precisión.

- Implicaciones de calidad : Deformarse o doblarse puede reducir la función y el aspecto de su producto.

Comparación de la presión de inyección alta versus baja

He sido testigo de cómo las presiones de inyección altas y bajas afectan la producción. La alta presión puede causar una expansión excesiva, mientras que la baja presión a menudo da como resultado productos demasiado pequeños debido a un llenado incompleto del molde. Es un delicado equilibrio.

| Presión de inyección | Efecto dimensional |

|---|---|

| Alto | Más grande |

| Bajo | Menor |

Comprender la presión de inyección 2 es esencial para cualquier persona en la fabricación, especialmente si busca precisión sin dañar el producto. Al ajustar cuidadosamente estas configuraciones, los diseños no sólo cumplen sino que a menudo superan las expectativas de calidad.

La alta presión de inyección aumenta el tamaño del producto entre un 1% y un 2%.Verdadero

Una presión excesiva compacta la masa fundida, ampliando las dimensiones del producto.

La baja presión de inyección garantiza dimensiones uniformes del producto.FALSO

Una presión insuficiente provoca una refrigeración desigual y diferencias dimensionales.

¿Cómo afecta la baja presión de inyección a la uniformidad del producto?

¿Alguna vez has pensado por qué tus artículos moldeados por inyección cuidadosamente elaborados a veces carecen de uniformidad?

Una presión de inyección baja a menudo da como resultado un llenado incompleto de las cavidades del molde. Los productos tienden a ser más pequeños y menos uniformes. Esto suele provocar defectos como un espesor desigual. A menudo se producen deformaciones superficiales. La confiabilidad del producto se ve afectada.

Los fundamentos de la presión de inyección

Cuando comencé a aprender sobre el moldeo por inyección, la presión me parecía confusa. La presión de inyección es la fuerza que empuja el material caliente hacia el interior del molde. Sin una fuerza fuerte, es como intentar llenar un globo con un pequeño chorro de agua: lento y no efectivo.

Efectos sobre la precisión dimensional

En mis inicios en el diseño de productos, aprendí lecciones importantes. Cuando la presión es demasiado débil, el material no llena el molde por completo. Imagina que estás fabricando cajas de plástico con paredes de un grosor específico. Con baja presión, las paredes se vuelven tan delgadas como el papel, lo que genera problemas importantes.

| Componente | Efecto de la baja presión |

|---|---|

| Espesor de la pared | Reducido debido a llenado incompleto. |

| Tamaño total | Más pequeño de lo esperado |

Desafíos de uniformidad

Imagínese hornear un pastel que se eleva de manera desigual por un lado. La baja presión de inyección causa problemas similares. Diferentes presiones provocan un enfriamiento y una contracción a diferentes velocidades, lo que provoca abolladuras o marcas en la superficie. Las complejas estructuras de plástico con paredes de diferentes tamaños se enfrentan a problemas. Las piezas delgadas se enfrían más rápido que las gruesas, lo que causa problemas: es como si sus diseños precisos se desvanecieran.

Considere productos de plástico con secciones de paredes delgadas y gruesas: las áreas delgadas pueden solidificarse antes que las gruesas, creando inconsistencias. El resultado es un producto que no cumple con las especificaciones de diseño.

Perspectivas de la práctica de la industria

Los diseñadores de moldes experimentados 3 hablan de encontrar el equilibrio de presión perfecto. Como un chef que ajusta la configuración del horno, ajustan la forma en que el material fluye y se enfría para obtener un resultado perfecto.

Explorar los métodos de inyección avanzados 4 es muy interesante. Al cambiar los moldes o los tipos de materiales, estos problemas pueden reducirse. Comprender estos detalles me ha dado fuerza; al igual que Jacky, mejoro nuestros métodos para crear productos atractivos y útiles.

La alta presión de inyección aumenta el tamaño del producto.Verdadero

Una presión excesiva compacta la masa fundida, expandiendo las dimensiones entre un 1 y un 2%.

La baja presión de inyección garantiza un tamaño uniforme del producto.FALSO

Una presión insuficiente provoca un enfriamiento desigual, lo que provoca variaciones de tamaño.

¿Cuáles son las consecuencias de las tensiones internas del moldeo por inyección?

¿Tenías un proyecto que parecía perfecto sobre el papel pero resultó diferente en la vida real? ¡El moldeo por inyección a veces también funciona de esa manera!

Las tensiones internas en el moldeo por inyección a menudo causan problemas como deformaciones, cambios de tamaño y productos más débiles. Controlar la presión durante la inyección y la velocidad de enfriamiento es muy importante para solucionar estos problemas. Reducir las tensiones internas es esencial.

Efectos de la alta presión de inyección

Recuerdo muy claramente la primera vez que me ocupé de los problemas de alta presión de inyección. Era como si intentara volver a introducir pasta de dientes en su tubo. Moldeamos carcasas electrónicas 5 y cuando la presión aumentó de 100 MPa a 120 MPa, las piezas crecieron solo entre un 1 y un 2 % más de lo necesario. Esta pequeña diferencia de tamaño significaba que no podían encajar con otros componentes, lo que creaba muchos problemas en el futuro.

- Inestabilidad dimensional : Demasiada presión provoca tensiones internas, lo que provoca que los productos se deformen después del enfriamiento. Una vez, un lote de grandes láminas de plástico se retorcieron tanto que parecían patatas fritas. Me mostró la importancia de equilibrar la presión adecuadamente.

Efectos de la baja presión de inyección

En el extremo opuesto, la baja presión de inyección plantea diferentes desafíos. Trabajé en la construcción de contenedores de plástico 6 donde la presión carecía de fuerza, lo que resultaba en dimensiones más pequeñas de lo planeado. Fue realmente molesto ver contenedores que no cumplían con las especificaciones de diseño o no mantenían la capacidad prevista.

- Uniformidad en el tamaño : La baja presión causa un flujo de fusión desigual, creando abolladuras en la superficie y variaciones de tamaño. He notado productos con diferentes espesores de pared. La coherencia se convirtió en un gran desafío cuando la precisión era vital.

Abordar las tensiones internas

Para resolver estos problemas, la optimización de los parámetros de moldeo por inyección 7 tiene gran importancia. Las herramientas de seguimiento avanzadas durante la producción desempeñan un papel importante a la hora de mantener la coherencia y la calidad.

| Parámetro | Efecto sobre el producto | Recomendaciones |

|---|---|---|

| Presión alta | Dimensiones más grandes | Utilice ajustes de presión calibrados |

| Baja presión | Dimensiones más pequeñas | Garantizar el llenado completo de la cavidad |

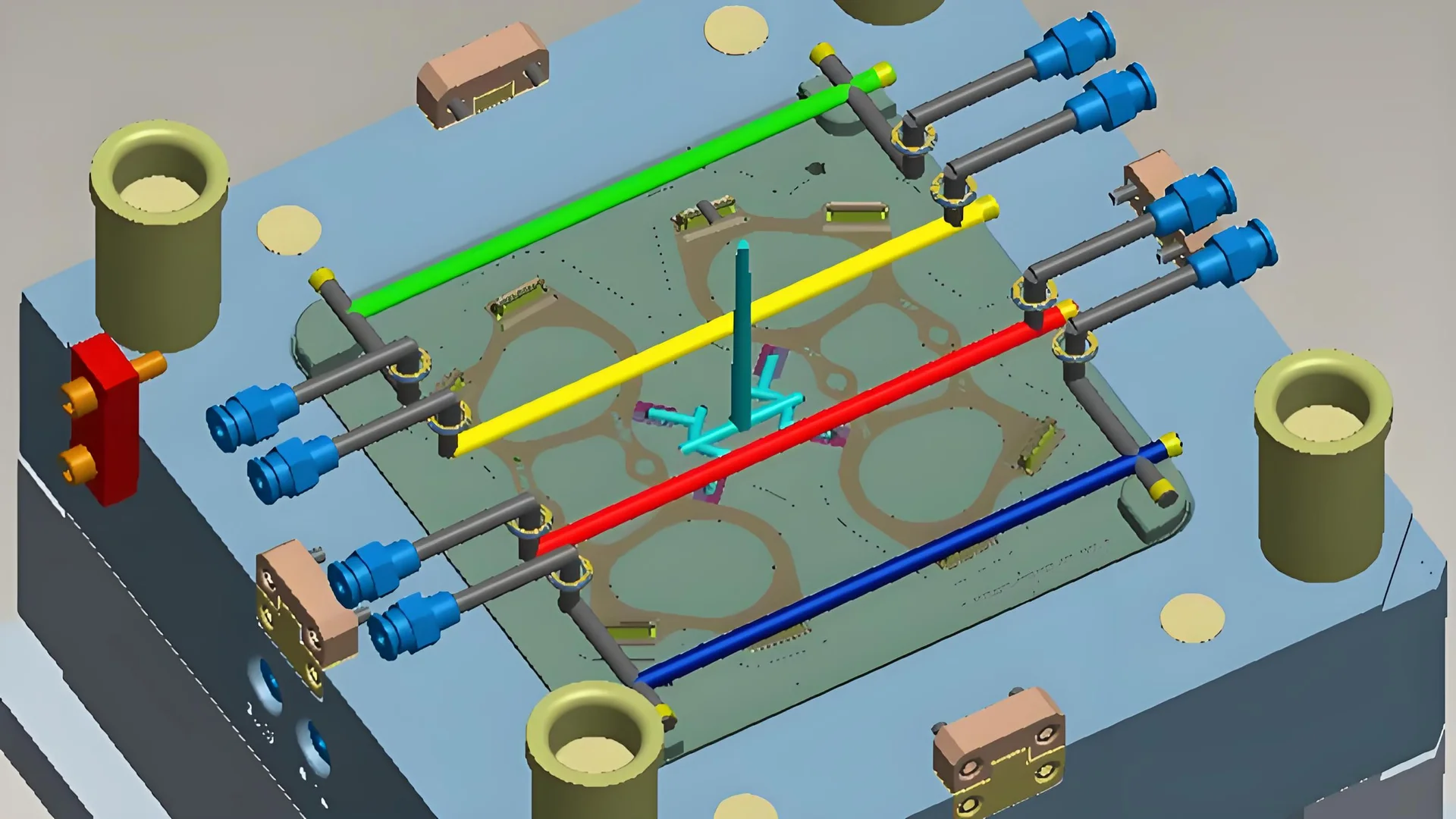

| Enfriamiento desigual | Pandeo | Optimizar los canales de refrigeración |

Centrarse en estos elementos es de gran importancia para preservar la integridad y utilidad de los productos plásticos. Busco constantemente nuevas tecnologías y sistemas, buscando mejorar nuestros artículos moldeados por inyección para que se ajusten tanto a las necesidades de diseño como funcionales.

La alta presión de inyección aumenta el tamaño del producto.Verdadero

Una presión excesiva compacta la masa fundida, aumentando las dimensiones del producto.

La baja presión de inyección produce un tamaño uniforme del producto.FALSO

Una presión insuficiente provoca un enfriamiento desigual, lo que afecta la uniformidad del tamaño.

¿Cómo se puede optimizar la presión de inyección para piezas de precisión?

¿Alguna vez pensó en lograr una precisión perfecta en el moldeo por inyección?

Optimice la presión de inyección para piezas precisas equilibrando las presiones alta y baja. Ajuste la velocidad y la temperatura de inyección. Además, modifique el diseño del molde. Estos cambios ayudan a evitar defectos. Las piezas mantienen su forma exacta de esta manera.

Comprender la dinámica de la presión de inyección

Cuando comencé a trabajar con el moldeo por inyección 8 , comprendí rápidamente lo importante que era la presión de inyección. Es como hacer equilibrio sobre una cuerda floja: ejercer demasiada presión hace que el producto se expanda demasiado; usar muy poco deja espacios vacíos. La presión de inyección controla cómo los materiales se mueven y llenan el molde, lo que afecta el tamaño final del producto.

Efectos de la alta presión de inyección

Recuerdo mi primer error con la presión de inyección alta. Estábamos creando carcasas para piezas electrónicas y pensé que aumentar la presión aceleraría el proceso. En cambio, provocó que las carcasas crecieran más de lo esperado en aproximadamente un 2%. Esta situación me mostró que demasiada presión causa estrés interno, lo que lleva a que se deforme después de desmoldar. Imagínese tratando de colocar una clavija cuadrada en un agujero redondo.

| Parámetro | Efectos de la alta presión de inyección |

|---|---|

| Dimensión | Aumenta el tamaño |

| Estrés | Causa deformación |

Efectos de la baja presión de inyección

Por el contrario, una vez no aumentamos la presión lo suficiente mientras moldeábamos recipientes de plástico. El resultado fueron paredes delgadas y débiles que no cumplieron con las necesidades de diseño. Este evento me enseñó que no usar suficiente presión conduce a un llenado inadecuado de la cavidad, lo que afecta el tamaño y la resistencia de la estructura.

| Parámetro | Efectos de la baja presión de inyección |

|---|---|

| Dimensión | Disminuye el tamaño |

| Superficie | Causa depresiones |

Equilibrio de la presión de inyección para piezas de precisión

Encontrar la presión de inyección adecuada es como cocinar un bistec perfecto: ni demasiado crudo ni demasiado cocido. A menudo cambio la velocidad de inyección para controlar la presión y ajustar las temperaturas para que la masa fundida fluya correctamente. Ciertamente, también es importante revisar el diseño del molde 9 para llenar todo de manera uniforme.

herramientas de software modernas 10 realmente cambió las cosas para mí. La simulación de resultados nos ayuda a establecer presiones precisas adaptadas a diferentes materiales y diseños, ahorrando recursos y logrando resultados perfectos.

Conocer esta dinámica no sólo mejora la confiabilidad sino que también mejora el rendimiento de los componentes de precisión 11 . Se trata de que cada pieza encaje perfectamente, como una maravillosa sinfonía en la que cada nota es perfecta.

La alta presión de inyección aumenta el tamaño del producto entre un 1 y un 2%.Verdadero

Una presión excesiva sobrecompacta la masa fundida, expandiendo sus dimensiones.

La baja presión de inyección garantiza dimensiones uniformes del producto.FALSO

La baja presión provoca un flujo y enfriamiento desiguales, lo que afecta la uniformidad.

¿Cómo afecta el enfriamiento a la precisión dimensional?

Ya sabes, hay algo casi mágico en el papel que juega la refrigeración en la fabricación.

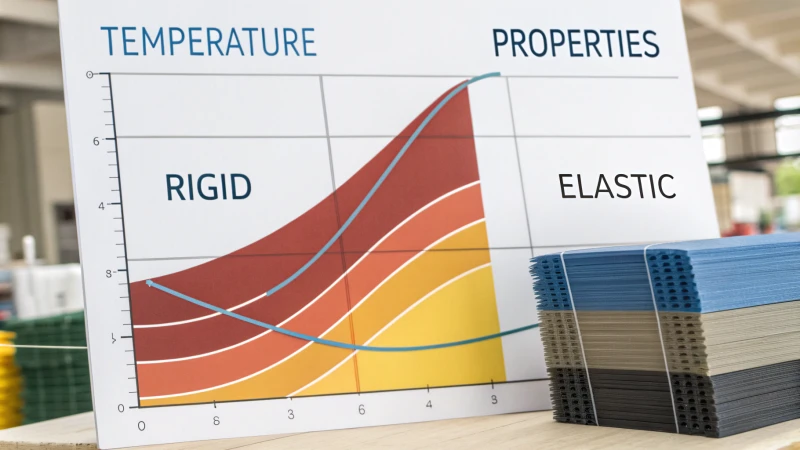

El enfriamiento afecta la precisión del tamaño al controlar cómo los materiales se endurecen y se hacen más pequeños. Un buen enfriamiento conduce a una contracción uniforme, lo que reduce la flexión o torsión. Este control mantiene exacto el tamaño de las piezas durante la producción.

La importancia de las tasas de enfriamiento

¿Recuerdas haber colocado una taza de café caliente en el alféizar de una ventana fría? La parte superior se enfrió de manera desigual, dejando una piel. Esto se parece a los problemas de fabricación. El enfriamiento rápido puede provocar tensiones internas 12 y cambios de forma después de retirar el artículo del molde. El enfriamiento lento ayuda a que todo se encoja uniformemente y mantiene la forma estable.

| Tasa de enfriamiento | Impacto en la precisión dimensional |

|---|---|

| Rápido | Aumenta el riesgo de deformación y deformación. |

| Moderado | Equilibra la solidificación y la contracción. |

| Lento | Promueve una contracción uniforme y menos deformación. |

Influencia en las propiedades del material

Los diferentes materiales responden de manera única al enfriamiento. Piense en helado y sopa; el helado se ablanda más rápido. Los plásticos se expanden más que los metales cuando se calientan, lo que requiere un control cuidadoso del enfriamiento. El enfriamiento excesivo causa problemas como espacios vacíos o abolladuras en la superficie de los plásticos, mientras que los metales pueden agrietarse por dentro si no se enfrían correctamente.

- Plásticos : Demasiado enfriamiento crea huecos o abolladuras.

- Metales : Un mal enfriamiento forma microfisuras y perjudica la resistencia.

Técnicas de enfriamiento

Hornear galletas muestra cómo la disposición afecta el horneado. canales de enfriamiento eficientes 13 para controlar los gradientes de temperatura entre las piezas.

- Sistemas de enfriamiento externo : estos sistemas enfrían las piezas rápidamente para detener los cambios después de darles forma, reduciendo las deformaciones posteriores al procesamiento.

- Imágenes térmicas : el monitoreo en tiempo real de la distribución de la temperatura permite realizar ajustes según sea necesario para obtener resultados óptimos.

El uso de estos métodos nos enseña una mejor calidad del producto al controlar la temperatura con precisión. Un mayor conocimiento sobre el buen diseño de moldes muestra cómo los canales de enfriamiento eficientes reducen los defectos. Innovaciones como las imágenes térmicas 14 ofrecen controles en vivo de los procesos de enfriamiento, proporcionando imágenes claras de las temperaturas durante la producción.

La alta presión de inyección aumenta el tamaño del producto.Verdadero

Una presión excesiva compacta la masa fundida, expandiendo las dimensiones entre un 1 y un 2%.

La baja presión de inyección garantiza un tamaño uniforme del producto.FALSO

Una presión insuficiente provoca un flujo de fusión desigual, lo que provoca variaciones de tamaño.

Conclusión

La presión de inyección afecta significativamente la precisión dimensional de los productos moldeados: la alta presión provoca aumentos de tamaño y tensiones internas, mientras que la baja presión provoca un llenado incompleto y dimensiones más pequeñas.

-

Comprenda cómo las tensiones internas influyen en la planitud y la calidad general de los productos moldeados explorando este recurso. ↩

-

Este enlace proporciona una descripción general de la dinámica de la presión de inyección, lo que le ayuda a optimizar los procesos de fabricación para obtener una mejor calidad del producto. ↩

-

Descubra los conocimientos de los expertos sobre por qué mantener la presión de inyección correcta es vital para lograr una calidad constante del producto. ↩

-

Conozca métodos innovadores que pueden abordar los problemas de uniformidad relacionados con la baja presión de inyección. ↩

-

Descubra cómo las variaciones de presión afectan las piezas de plástico de alta precisión para mejorar la precisión del diseño. ↩

-

Conozca las consideraciones de diseño para contenedores de plástico con ajustes de baja presión para evitar defectos. ↩

-

Explore técnicas para optimizar los parámetros de moldeo por inyección para reducir las tensiones internas. ↩

-

Explorar este vínculo proporciona conocimientos fundamentales sobre el moldeo por inyección, crucial para optimizar los procesos. ↩

-

Este enlace ofrece información sobre cómo mantener la estabilidad, esencial para piezas de precisión de alta calidad. ↩

-

Descubrir estas herramientas puede mejorar la precisión de la predicción para lograr configuraciones de inyección óptimas. ↩

-

Conozca el papel que desempeña la precisión en la excelencia en la fabricación a través de este recurso. ↩

-

Explore cómo las tensiones internas causadas por las velocidades de enfriamiento afectan la precisión dimensional y la estabilidad de las piezas fabricadas. ↩

-

Descubra cómo los diseños de moldes optimizados pueden mejorar la eficiencia de refrigeración y mejorar la precisión dimensional de los productos. ↩

-

Descubra cómo la tecnología de imágenes térmicas ayuda a monitorear la distribución de la temperatura, mejorar las estrategias de enfriamiento y garantizar la precisión. ↩