Permítame llevarlo al intrincado mundo del moldeo por inyección, donde cada detalle cuenta.

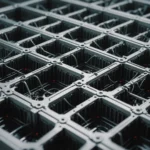

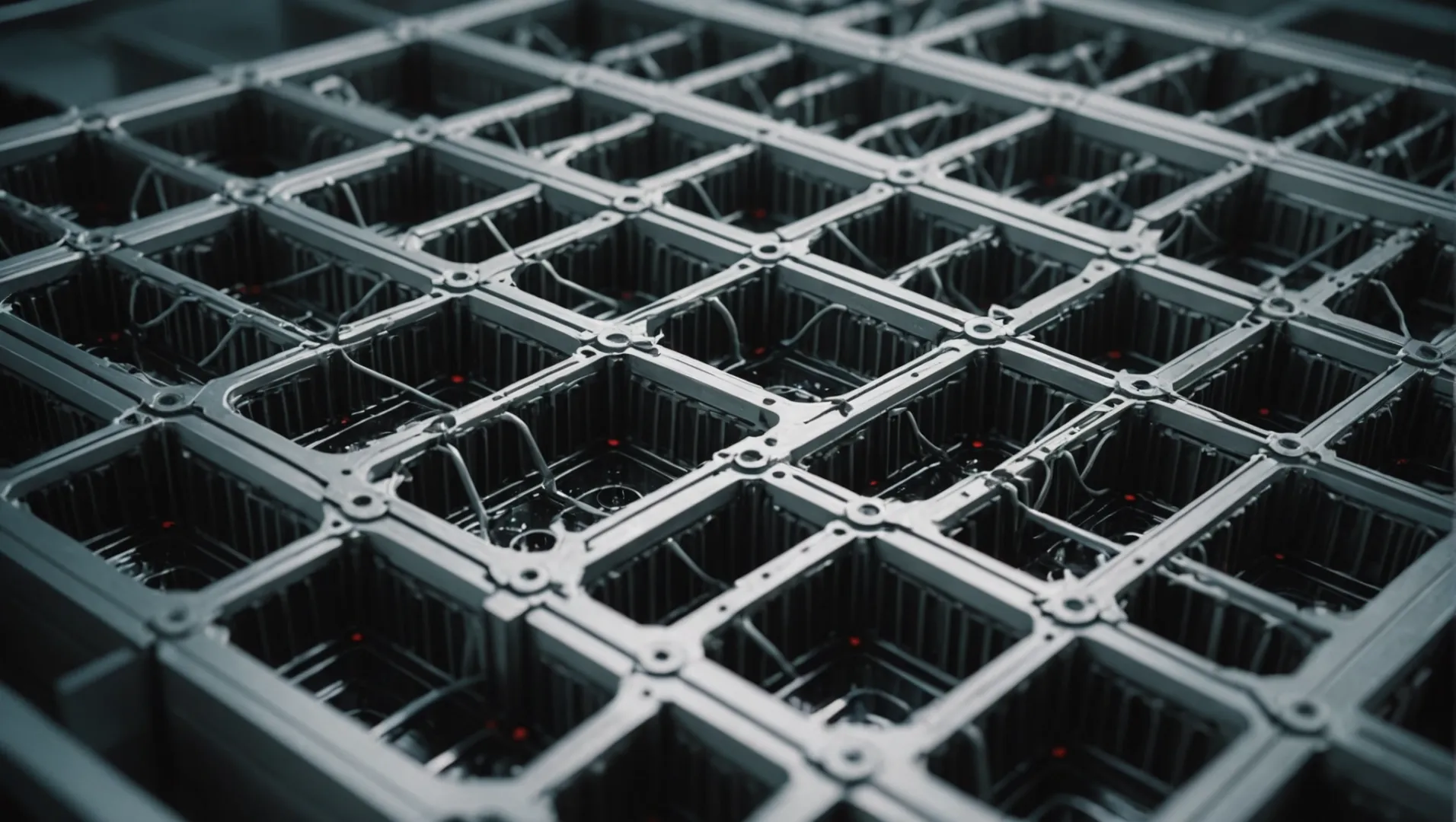

El diseño de las vías de agua es crucial en los moldes de inyección, ya que garantiza una refrigeración eficaz, lo que afecta directamente la precisión dimensional, las propiedades mecánicas y la calidad superficial de las piezas moldeadas. Un diseño adecuado reduce los tiempos de ciclo, mejora la eficiencia de la producción y estabiliza los procesos de producción.

Pero hay mucho más por explorar más allá de la superficie. Acompáñenme a profundizar en cómo el diseño de vías fluviales se entrelaza intrínsecamente con la calidad del producto y la eficiencia de fabricación.

El diámetro del canal de agua afecta la eficiencia de enfriamiento del molde.Verdadero

Los diámetros óptimos garantizan un enfriamiento equilibrado y mantienen la integridad del molde.

- 1. ¿Cómo afecta el diámetro del canal de agua a la eficiencia de enfriamiento?

- 2. ¿Qué papel juega la disposición de los canales de agua en el rendimiento del moho?

- 3. ¿Cómo influye el enfriamiento en la calidad del producto en el moldeo por inyección?

- 4. ¿Pueden las vías fluviales optimizadas mejorar la eficiencia de la producción?

- 5. Conclusión

¿Cómo afecta el diámetro del canal de agua a la eficiencia de enfriamiento?

El diámetro del canal de agua es fundamental para determinar la eficiencia de enfriamiento de los moldes de inyección, lo que afecta tanto la calidad del producto como la velocidad de fabricación.

El diámetro de los canales de agua en los moldes de inyección es crucial para la eficiencia de la refrigeración. Los diámetros más pequeños pueden restringir el flujo de agua, lo que provoca una refrigeración deficiente, mientras que los diámetros excesivamente grandes pueden comprometer la resistencia del molde. Los diámetros óptimos, normalmente entre Ø6 y Ø12 mm, garantizan una refrigeración equilibrada y mantienen la integridad del molde.

El papel del diámetro del canal de agua en el enfriamiento

En el ámbito del moldeo por inyección, el diámetro de los canales de agua influye significativamente en el rendimiento de la refrigeración. La eficiencia de la refrigeración no solo afecta la precisión dimensional y las propiedades mecánicas del producto final, sino que también determina la duración total del ciclo de moldeo.

Selección del diámetro óptimo

El diámetro del canal de agua suele variar entre Ø6 mm y Ø12 mm, según el tamaño y la complejidad del molde. Para componentes más pequeños o moldes con necesidades de refrigeración menos exigentes, un diámetro de Ø6 a Ø8 mm suele ser suficiente. Por el contrario, las piezas más grandes o aquellas que requieren una rápida disipación del calor podrían beneficiarse de diámetros cercanos a Ø10 a Ø12 mm. Esta selección garantiza un caudal adecuado y evita el sobrecalentamiento o la refrigeración irregular, que pueden provocar defectos como deformaciones o tensiones internas.

Tabla 1: Diámetros recomendados de canales de agua

| Tamaño del molde | Diámetro recomendado |

|---|---|

| Piezas de inyección pequeñas | Ø6 – Ø8 mm |

| Piezas de inyección de gran tamaño | Ø10 – Ø12 mm |

Equilibrio entre el caudal y la integridad estructural

Si bien un diámetro mayor puede aumentar el caudal y mejorar la eficiencia de enfriamiento, también presenta desafíos. Un canal demasiado grande puede debilitar la integridad estructural del molde o complicar los procesos de fabricación. Por otro lado, diámetros más pequeños pueden restringir el flujo de agua, lo que resulta en un enfriamiento insuficiente y tiempos de ciclo más largos. Por lo tanto, lograr un equilibrio entre estos factores es crucial para optimizar tanto el rendimiento como la durabilidad de los moldes de inyección.

Implicaciones prácticas

Considere una pieza automotriz compleja que requiere una refrigeración constante en diversos perfiles geométricos. En este caso, se podría emplear una combinación estratégica de diferentes diámetros de canal para garantizar una distribución uniforme de la temperatura sin comprometer la resistencia del molde.

Interacción con otros elementos de diseño

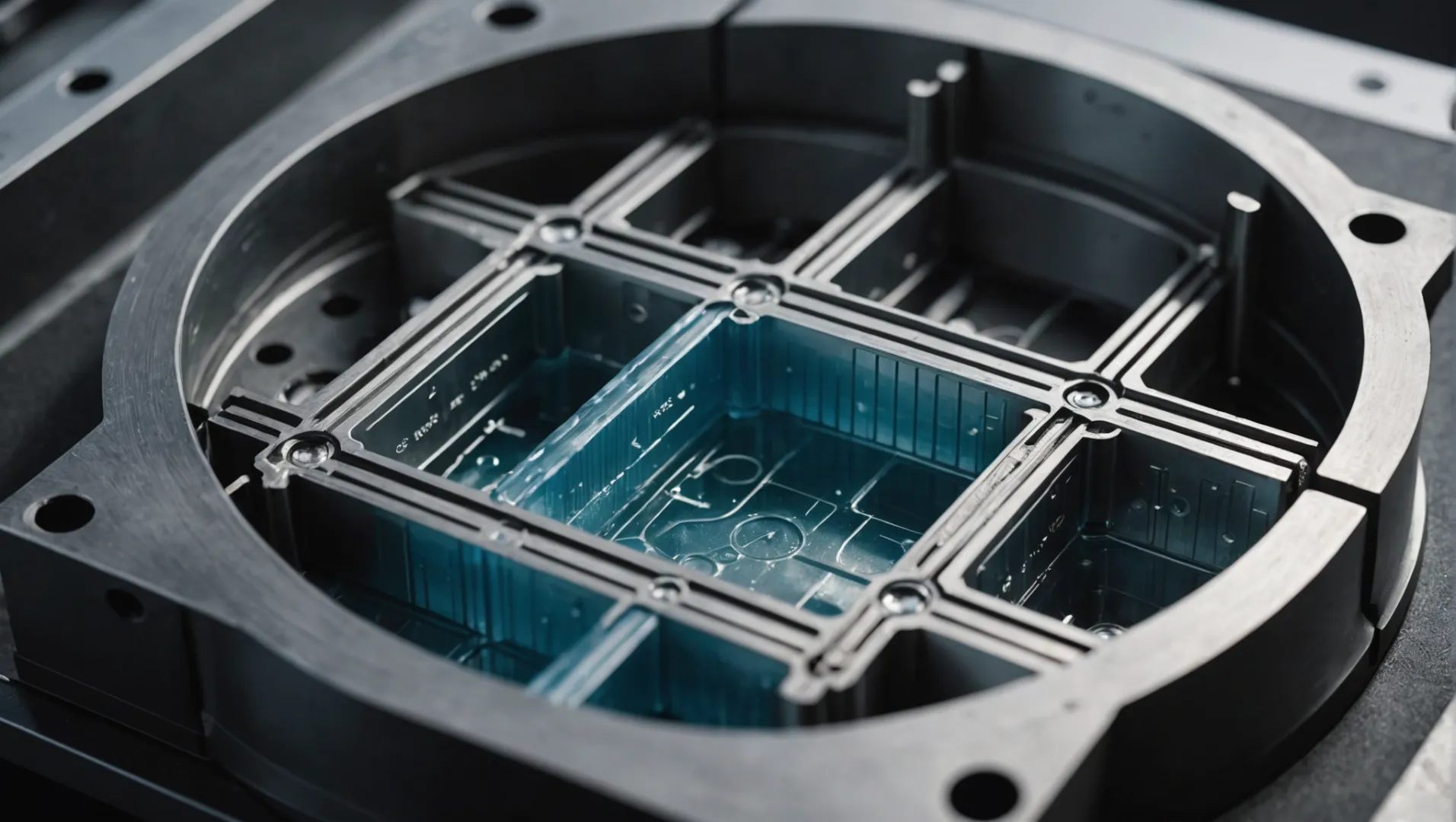

El diámetro del canal de agua está estrechamente relacionado con otros factores de diseño, como la distancia desde la superficie de la cavidad 2 y la disposición de los canales. Idealmente, la distancia debería ser de 1,5 a 2 veces el diámetro del canal para maximizar la eficacia del enfriamiento sin riesgo de daños en el molde ni transferencia de calor ineficiente.

Al seleccionar cuidadosamente el diámetro y considerar su interacción con otros parámetros de diseño, los fabricantes pueden lograr mejoras significativas en la eficiencia de enfriamiento, la calidad del producto y las tasas de producción.

Los canales de agua más pequeños mejoran la eficiencia de enfriamiento.FALSO

Los diámetros más pequeños restringen el flujo, lo que genera una baja eficiencia de enfriamiento.

Los diámetros de canal más grandes pueden debilitar la estructura del molde.Verdadero

Diámetros excesivamente grandes pueden comprometer la resistencia del molde.

¿Qué papel juega la disposición de los canales de agua en el rendimiento del moho?

Comprender el impacto de la disposición de los canales de agua en los moldes es crucial para optimizar el rendimiento del moldeo por inyección.

La disposición de los canales de agua influye significativamente en el rendimiento del molde, ya que garantiza un enfriamiento uniforme, lo que repercute en la calidad del producto y la eficiencia de la producción. Una disposición adecuada puede prevenir defectos, mantener la integridad estructural y reducir los tiempos de ciclo.

La ciencia detrás de la disposición de los canales de agua

En el moldeo por inyección, la disposición de los canales de agua determina la eficiencia con la que se disipa el calor del molde. Al ubicar estratégicamente los canales de agua, los diseñadores de moldes pueden lograr un control constante de la temperatura, vital para mantener la integridad de la pieza moldeada.

-

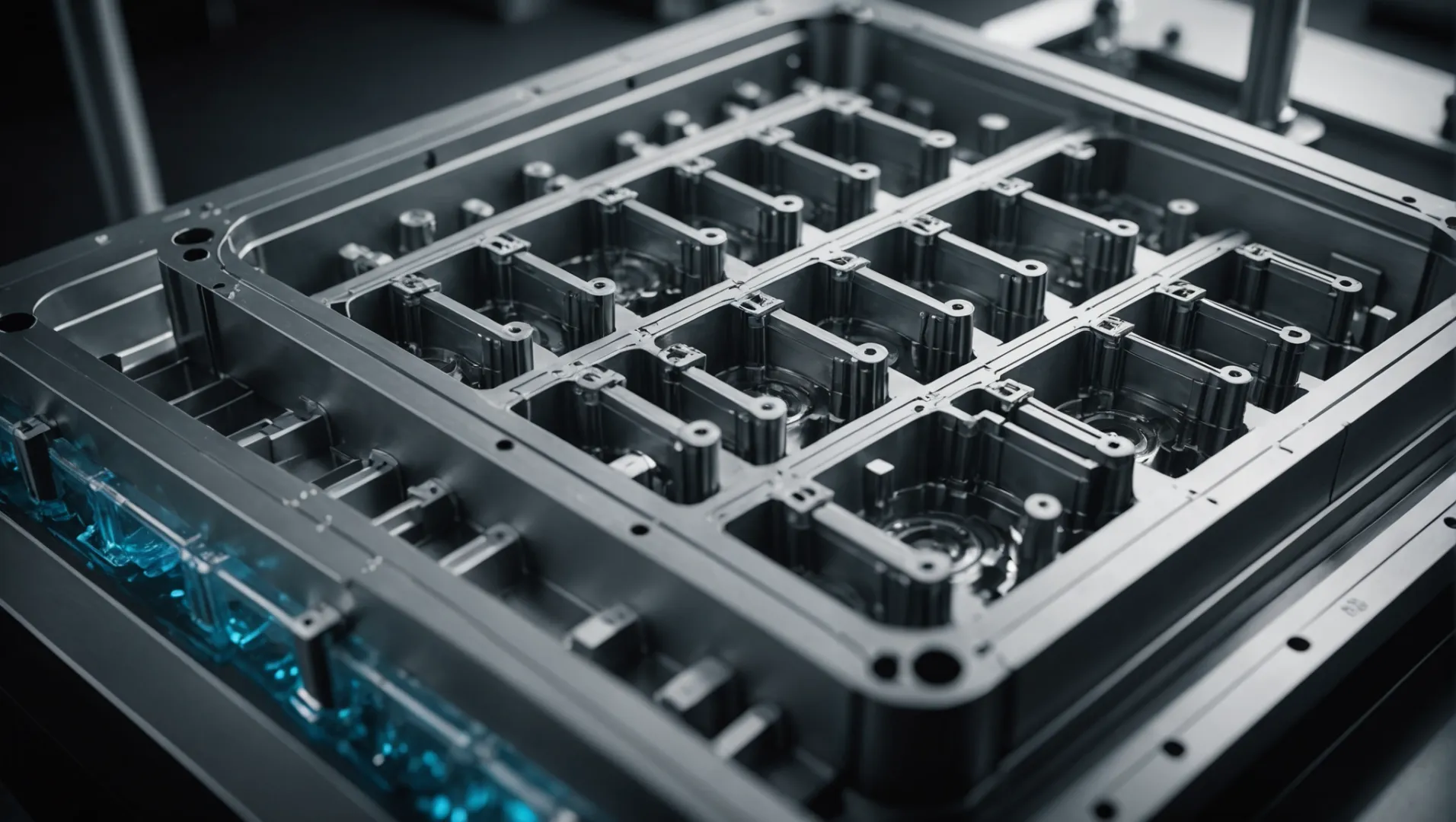

Disposición plana : Este método se utiliza generalmente para piezas planas o de formas simples. Al disponer los canales paralelos al contorno de la pieza, se garantiza un enfriamiento uniforme, evitando deformaciones o contracción. Por ejemplo, las técnicas de disposición plana 3 son muy eficaces para crear paneles planos impecables.

-

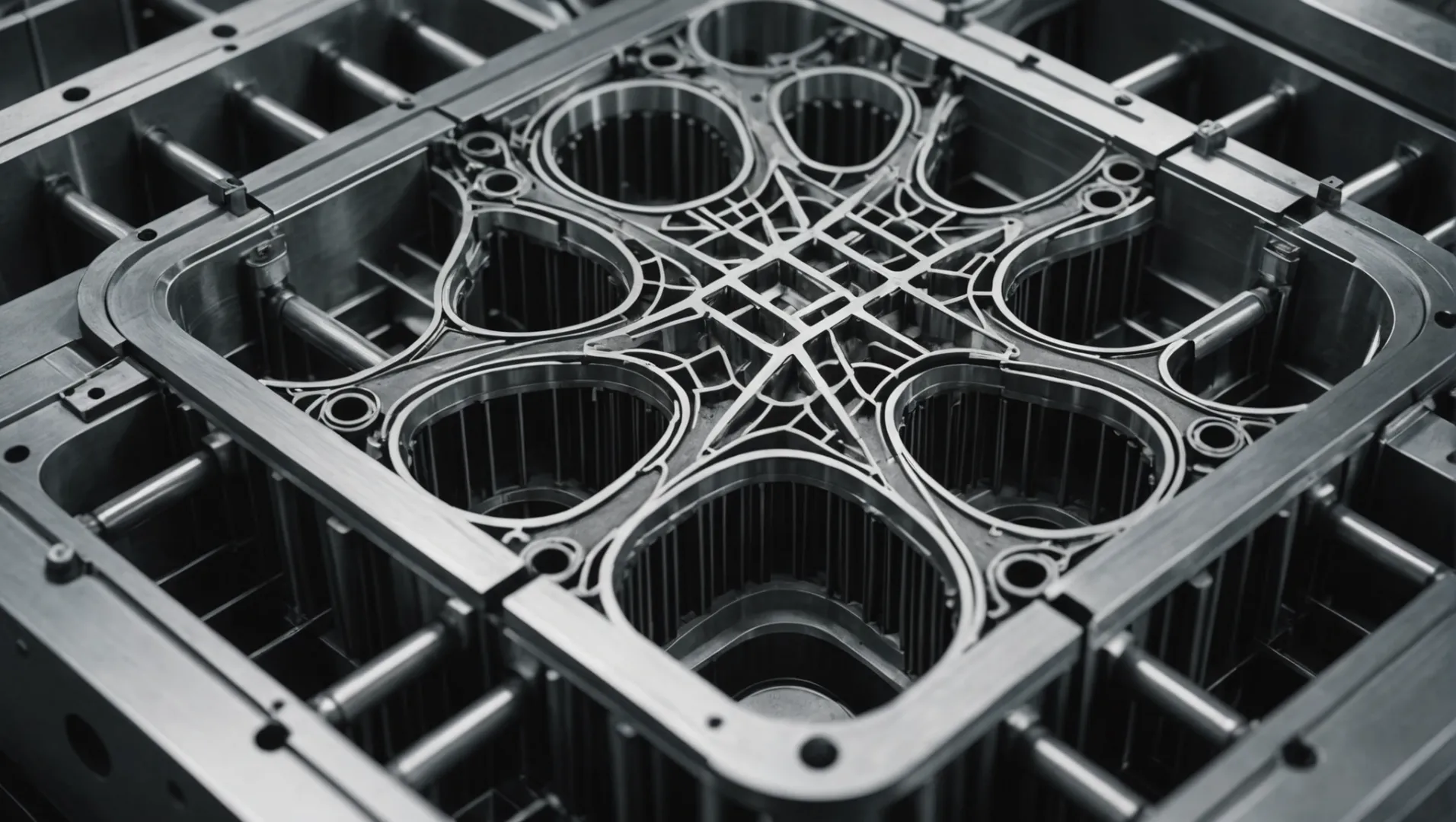

Disposición envolvente : Ideal para piezas circulares como vasos de plástico, la disposición envolvente ayuda a mantener un enfriamiento uniforme alrededor de la circunferencia. Esto evita que un lado se enfríe más rápido que otro, lo que podría provocar deformaciones.

-

Disposición tridimensional : Las piezas complejas requieren una configuración de canales de agua más compleja. Al incorporar canales en varios planos y direcciones, los moldes se pueden enfriar uniformemente a pesar de su complejidad. Por ejemplo, los diseños tridimensionales 4 son esenciales en la fabricación de componentes automotrices.

Equilibrio entre la integridad estructural y la eficiencia de refrigeración

La distancia entre el canal de agua y la superficie de la cavidad también es fundamental. Una distancia óptima garantiza una refrigeración eficaz sin comprometer la resistencia del molde. Normalmente, esta distancia es de 1,5 a 2 veces el diámetro del canal, lo que garantiza un equilibrio entre la eficiencia de refrigeración y la durabilidad del molde.

Además, el diámetro de estos canales debe elegirse con cuidado. Los diámetros más pequeños pueden provocar un flujo de agua insuficiente, mientras que los más grandes pueden debilitar la estructura del molde. Para moldes más grandes o con necesidades de refrigeración rigurosas, se recomienda un rango de diámetros de Ø10 a Ø12 mm.

Mejora de la producción mediante el diseño optimizado de canales de agua

Un diseño adecuado de los canales de agua no solo mejora la calidad del producto, sino que también aumenta la eficiencia de la producción. Al reducir los tiempos de enfriamiento —un aspecto que constituye hasta el 80 % del ciclo de moldeo—, los fabricantes pueden aumentar significativamente la productividad. En la práctica, mejorar el diseño de los canales de agua puede reducir el tiempo de enfriamiento en aproximadamente un 10 %, lo que se traduce en un ahorro sustancial de costos en la producción en masa.

En resumen, la disposición estratégica de los canales de agua en los moldes es un proceso multifacético que influye tanto en la calidad del producto como en la eficiencia de fabricación. Al considerar cuidadosamente factores como la ubicación de los canales, el diámetro y la proximidad a la cavidad del molde, los fabricantes pueden lograr resultados superiores en el moldeo por inyección.

Las disposiciones planas evitan la deformación en las piezas planas.Verdadero

La disposición de los planos garantiza un enfriamiento uniforme, evitando problemas de deformación.

Los diámetros de canales de agua más grandes siempre mejoran la refrigeración.FALSO

Los diámetros más grandes pueden debilitar la estructura del molde, afectando la eficiencia.

¿Cómo influye el enfriamiento en la calidad del producto en el moldeo por inyección?

El enfriamiento en el moldeo por inyección es fundamental y afecta la precisión dimensional, las propiedades mecánicas y la calidad de la superficie de los productos.

El enfriamiento determina la calidad del producto en el moldeo por inyección al afectar la contracción, la tensión interna y el acabado superficial. Un enfriamiento adecuado garantiza una contracción uniforme, mejorando la precisión dimensional y las propiedades mecánicas, a la vez que previene defectos como marcas de soldadura y marcas de aire.

La ciencia del enfriamiento en el moldeo por inyección

El enfriamiento es una fase vital en el proceso de moldeo por inyección. Comienza justo después de que el plástico fundido llena la cavidad del molde, y su importancia es innegable. La fase de enfriamiento afecta no solo la rapidez con la que una pieza se expulsa del molde, sino también su rendimiento en la aplicación prevista.

El objetivo principal del enfriamiento es solidificar el plástico fundido a una temperatura que le permita soportar las fuerzas de desmoldeo sin deformarse. Esto requiere un control preciso de las velocidades y temperaturas de enfriamiento. Las variaciones pueden provocar discrepancias en las dimensiones y la integridad estructural del producto final.

Impacto en la precisión dimensional

Un enfriamiento uniforme es crucial para mantener la precisión dimensional 5 . Si algunas áreas de la pieza se enfrían más rápido que otras, puede resultar en una contracción desigual. Por ejemplo, si una pieza es más gruesa en un extremo, se enfriará más lentamente en esa zona, lo que puede provocar deformaciones o desalineaciones. Un sistema de canales de agua bien diseñado garantiza una disipación uniforme del calor en todo el molde, manteniendo tolerancias ajustadas, esenciales para aplicaciones como componentes de precisión en electrónica.

Mejora de las propiedades mecánicas

La velocidad de enfriamiento influye en la cristalinidad y la orientación molecular de los polímeros, lo que afecta directamente a propiedades mecánicas como la resistencia y la tenacidad. Velocidades de enfriamiento más rápidas suelen resultar en estructuras menos cristalinas, lo que podría ser ventajoso para ciertos polímeros que se benefician de las fases amorfas.

Por ejemplo, en la producción de componentes automotrices que requieren alta resistencia al impacto, controlar la velocidad de enfriamiento ayuda a lograr el equilibrio necesario entre tenacidad y rigidez.

Consideraciones sobre la calidad de la superficie

Los defectos superficiales, como las marcas de soldadura y las marcas de aire, son problemas comunes cuando el enfriamiento no está optimizado. Estos defectos ocurren cuando el enfriamiento es desigual, lo que provoca una fusión incompleta de los diferentes frentes de flujo dentro de la cavidad del molde. Una disposición inteligente de los canales de agua 6 minimiza estos problemas al proporcionar velocidades de enfriamiento constantes.

Además, un enfriamiento rápido o irregular puede causar tensiones superficiales que se manifiestan como defectos visibles o reducen la calidad del acabado superficial. Al gestionar estos factores mediante estrategias de enfriamiento eficaces, los fabricantes pueden mejorar tanto la estética como la funcionalidad de sus productos.

La función del enfriamiento en el moldeo por inyección va mucho más allá de la solidificación. Su influencia en la calidad del producto lo convierte en un pilar fundamental para el éxito de la fabricación, afectando desde la apariencia hasta el rendimiento.

El enfriamiento afecta la precisión dimensional en el moldeo por inyección.Verdadero

El enfriamiento uniforme evita contracción desigual, manteniendo tolerancias estrictas.

Las velocidades de enfriamiento más rápidas aumentan la cristalinidad de los polímeros.FALSO

Un enfriamiento más rápido generalmente da como resultado estructuras menos cristalinas y más amorfas.

¿Pueden las vías fluviales optimizadas mejorar la eficiencia de la producción?

Aprovechar el poder de las vías fluviales optimizadas puede mejorar drásticamente la eficiencia de producción en los procesos de moldeo por inyección.

Los canales de agua optimizados mejoran la eficiencia de la producción al reducir los tiempos de enfriamiento, mejorar la calidad del producto y estabilizar los procesos de fabricación. El diseño y la disposición adecuados de los canales de agua garantizan un enfriamiento uniforme, lo que se traduce en tiempos de ciclo más cortos y menos defectos.

Comprensión de la optimización de las vías navegables

En el moldeo por inyección, optimizar los canales de agua implica seleccionar el diámetro correcto del canal de agua 7 , mantener las distancias adecuadas desde la cavidad y disponer los canales estratégicamente. Estos elementos trabajan en conjunto para garantizar una refrigeración eficaz, esencial para mejorar la eficiencia de la producción. La refrigeración representa una parte importante del ciclo de moldeo, por lo que su eficiencia es crucial.

Diámetro del canal de agua.

Elegir el diámetro correcto para los canales de agua es fundamental. Para piezas de inyección más pequeñas, un diámetro de Ø6 a Ø8 mm es óptimo, mientras que para piezas más grandes puede requerir Ø10 a Ø12 mm. Un diámetro demasiado pequeño puede provocar una refrigeración insuficiente, mientras que un diámetro demasiado grande puede comprometer la resistencia del molde.

Distancia desde la cavidad.

La distancia entre los canales de agua y la cavidad es igualmente importante. Idealmente, debería ser de 1,5 a 2 veces el diámetro del canal de agua. Esto garantiza una refrigeración adecuada sin comprometer la integridad del molde ni permitir la infiltración de plástico fundido.

Impacto en la eficiencia de la producción

Ciclos de moldeo más cortos.

Los diseños eficientes de canales de agua pueden reducir los tiempos de enfriamiento hasta en un 10 %, acortando significativamente los ciclos de moldeo totales. Esta reducción se traduce directamente en una mayor capacidad de producción, especialmente vital para entornos de fabricación de alto volumen.

| Parámetro | Medida estándar | Impacto en la eficiencia |

|---|---|---|

| Diámetro del canal de agua | Ø6 – Ø12 mm | Afecta la velocidad de enfriamiento y la integridad del molde |

| Distancia desde la cavidad | 1,5 – 2 veces el diámetro | Garantiza un enfriamiento equilibrado |

Calidad mejorada del producto.

El enfriamiento uniforme, facilitado por canales de agua optimizados, garantiza una precisión dimensional y una calidad superficial consistentes. Esto minimiza defectos como marcas de aire o líneas de soldadura, lo que reduce las tasas de desperdicio y mejora la fiabilidad del producto.

Procesos de producción estables.

Un sistema de refrigeración optimizado mantiene constantes las temperaturas del molde, minimizando las fluctuaciones que pueden provocar defectos en el producto. Esta estabilidad facilita una producción continua con menos interrupciones y menores tasas de desperdicio.

Conclusión: un enfoque estratégico

Implementar un diseño optimizado de vías fluviales no se trata solo de reducir los tiempos de ciclo o mejorar la calidad, sino de crear un entorno de producción robusto que pueda satisfacer las altas demandas con eficiencia. Al centrarse en el diámetro, la ubicación y la disposición de los canales, los fabricantes pueden lograr una ventaja competitiva tanto en calidad como en eficiencia.

Los canales optimizados reducen los tiempos de enfriamiento hasta en un 10%.Verdadero

Los diseños eficientes de vías navegables acortan el enfriamiento, aumentando la velocidad de producción.

Los canales de agua siempre deben tener 3 veces su diámetro desde la cavidad.FALSO

La distancia ideal es de 1,5 a 2 veces el diámetro del canal.

Conclusión

En resumen, un diseño eficaz de las vías fluviales es fundamental para mejorar los resultados del moldeo por inyección. Analice sus diseños actuales y considere mejoras para lograr una mayor calidad y eficiencia.

-

Descubra cómo los diámetros variados garantizan un enfriamiento uniforme para piezas complejas. Los canales de enfriamiento son un componente fundamental del diseño del molde que ayuda a que las piezas se enfríen a la misma velocidad en toda la pieza. ↩

-

Descubra el espaciado ideal para maximizar la eficiencia de refrigeración. La distancia entre centros entre canales adyacentes puede ser de 1,7 a 2 veces el diámetro del canal. Esto también depende de la resistencia del acero del molde. La diferencia.. ↩

-

Descubra métodos para lograr un enfriamiento uniforme en el moldeo de paneles planos.: Descubra estrategias y mejores prácticas en diseño para moldeo por inyección, un método para producir piezas de plástico y metal rentables. ↩

-

Descubra cómo los diseños complejos garantizan una refrigeración uniforme para piezas complejas. Al utilizar impresoras 3D de metal, puede reducir considerablemente el número de procesos de mecanizado y, al mismo tiempo, obtener una gran flexibilidad de diseño. Esto significa que… ↩

-

Aprenda cómo el enfriamiento uniforme afecta la precisión en las piezas moldeadas.: El enfriamiento desigual provoca diferencias en la cristalinidad de cada parte del producto moldeado, lo que resulta en defectos dimensionales como deformación y… ↩

-

Explore estrategias de canales de agua que mejoran la calidad del acabado de la superficie.: Las herramientas de diseño/modificación de canales en HEC-RAS permiten al usuario realizar una serie de cortes trapezoidales en la geometría del canal existente o crear nuevos.. ↩

-

Conozca los diámetros ideales para un enfriamiento eficiente en moldes.: Los componentes de molde adecuados pueden ayudar a mejorar el enfriamiento del molde y, por lo tanto, producir piezas de mayor calidad. ↩

-

Descubra cómo la planificación estratégica mejora la eficiencia del moldeo. Hacer que el moldeo por inyección sea más sustentable tiene como objetivo minimizar el desperdicio de material a través de diseños eficientes, diseños de moldes optimizados y la reducción.. ↩