Hola a todos. Bienvenidos de nuevo. Hoy nos adentraremos en el mundo del moldeo por inyección de paredes delgadas. Así es como se fabrican esas piezas de plástico tan delgadas pero resistentes. Las vemos por todas partes: electrónica, dispositivos médicos, incluso esas fundas de teléfono ultradelgadas. Tenemos muchísima información que analizar. Y créanme, al final de este artículo, podrán impresionar a todos sus amigos con sus increíbles conocimientos sobre plástico. Así que, si alguna vez se preguntaron cómo se fabrican esas piezas tan intrincadas y delgadas sin...

Sí.

Sacrificando fuerza.

Es un proceso realmente fascinante, y todo comienza con la elección del plástico adecuado. No se puede usar cualquier plástico. Debe tener propiedades específicas para satisfacer las exigencias del moldeo de paredes delgadas.

Bueno, explícamelo. ¿Qué hace que un plástico sea el adecuado para este proceso?

Bueno, uno de los aspectos más importantes es la alta fluidez. Imagina verter masa para panqueques en un molde con todos estos detalles minúsculos. Necesitas que la masa fluya fácil y rápidamente para llegar a todos esos rincones. ¿Qué ocurre con el plástico en el moldeo por inyección de paredes delgadas? Necesita tener propiedades de flujo excepcionales para asegurar que esas secciones delgadas se llenen por completo. Nos referimos a materiales como el polipropileno modificado, ya sabes, PP y poliestireno o PS. Son opciones populares porque fluyen fácilmente, incluso en espacios muy reducidos.

Es como una carrera contrarreloj. El plástico tiene que llenar el molde.

Sí.

Antes de que se enfríe y endurezca.

Exactamente. Pero no se trata solo de velocidad. El plástico también necesita soportar esas altas temperaturas sin descomponerse. Y ahí es donde entra en juego la estabilidad térmica. Un buen ejemplo es la funda de tu teléfono. Piensa en cómo no se derrite ni siquiera al sol. Eso es la estabilidad térmica en acción.

Ese es un muy buen punto. Es fácil olvidar la complejidad científica que hay detrás de estos objetos cotidianos. Por eso, necesitamos alta fluidez para facilitar el llenado y estabilidad térmica para mayor durabilidad. Pero imagino que hay más factores a considerar al elegir el plástico adecuado, especialmente con esos diseños tan intrincados.

Tienes toda la razón. La complejidad del diseño juega un papel fundamental para garantizar el éxito del proceso de moldeo. Por ejemplo, conseguir un grosor de pared uniforme en toda la pieza puede ser un verdadero desafío, sobre todo con secciones tan delgadas. Si el plástico no fluye correctamente, el producto final puede presentar puntos débiles o inconsistencias.

Ah, ahí es donde entra la verdadera experiencia. No se trata solo de elegir cualquier plástico del estante. Se trata de entender cómo se comportará en el molde.

Exactamente. Y no olvidemos la posibilidad de que se produzcan disparos cortos. Esto ocurre cuando el plástico no llena completamente el molde. De nuevo, contar con un material con alta fluidez es fundamental para evitar este problema.

Bien. Elegir el plástico adecuado es un equilibrio entre un material que fluya bien, que soporte el calor y que llene el molde a la perfección para crear una pieza resistente e impecable.

Lo has clavado. Y además, hay que tener en cuenta el coste de estos materiales. A veces, un plástico de alta gama y muy resistente al calor puede ser excesivo para una pieza sencilla. La clave está en encontrar el equilibrio perfecto entre rendimiento y presupuesto.

Se trata de encontrar la solución ideal. Ni demasiado caro ni demasiado básico, justo el adecuado para la aplicación. Supongamos que hemos encontrado el plástico perfecto. ¿Qué sigue? Me imagino que el molde en sí es muy importante.

¡Claro! El diseño del molde es crucial en el moldeo por inyección de paredes delgadas. ¿Recuerdas nuestra analogía con la masa para panqueques? Bueno, si intentas verter esa masa en un molde muy detallado, debes asegurarte de que el molde esté diseñado correctamente para que todo fluya de forma fluida y uniforme. Lo mismo ocurre con el plástico.

Vale, eso tiene sentido. Pero, ¿qué hace que un diseño de molde sea adecuado para estas piezas de paredes delgadas?.

Lo más crucial es el diseño de la compuerta. Es el punto de entrada por donde el plástico fundido fluye hacia el molde. Las compuertas más grandes permiten que el molde se llene más rápido, lo que significa que podemos fabricar más piezas en menos tiempo. Pero no se trata solo del tamaño. También hay que considerar la posición. La ubicación estratégica de la compuerta es fundamental. Si se coloca cerca de las secciones delgadas, el plástico llega a esas áreas de forma rápida y uniforme. Esto reduce el riesgo de inconsistencias.

Es como un sistema de riego. Quieres que los aspersores estén colocados en el punto justo para que todo el césped se riegue uniformemente.

Es una analogía fantástica. Y al igual que un buen sistema de riego, un molde bien diseñado garantiza que el plástico fundido fluya de forma fluida y uniforme por toda la cavidad del molde. Pero aún no hemos terminado. También debemos pensar en la refrigeración.

¿Refrigeración? ¿Por qué es tan importante?

Imaginemos que el plástico fundido que entra en el molde necesita enfriarse y solidificarse de forma controlada para mantener su forma e integridad. Si se enfría demasiado rápido en una zona y demasiado lento en otra, podría producirse deformación, contracción desigual o incluso tensiones internas en el plástico.

Así que no se trata solo de introducir el plástico. Se trata de gestionar la transición de líquido a sólido. Parece una delicada combinación de temperatura y tiempo. ¿Existen técnicas específicas para garantizar un enfriamiento uniforme dentro del molde?

Existen, y algunas son realmente sorprendentes. Por ejemplo, una técnica utiliza lo que llamamos canales de enfriamiento conformados. Estos canales están diseñados para seguir la forma del molde, lo que permite un enfriamiento localizado en áreas muy específicas.

Bien, me estoy imaginando esto. ¿Son estos canales como pequeños tubos que recorren el molde?

Lo tienes. Es como tener un sistema de refrigeración a medida que suministra refrigerante, generalmente agua, justo donde lo necesita. Esto nos ayuda a controlar la temperatura con mayor precisión y a eliminar los puntos calientes que pueden causar problemas durante la refrigeración.

¡Guau, eso es realmente impresionante! Es como un sistema de plomería en miniatura integrado en el molde. El diseño de moldes parece un arte y una ciencia a la vez, que requiere un conocimiento profundo.

De ingeniería de materiales e incluso un poco de termodinámica. Tienes toda la razón. Es un campo altamente especializado, y quienes diseñan estos moldes son esenciales para fabricar piezas de alta calidad con paredes delgadas.

Bien, entonces tenemos nuestro plástico perfectamente elegido y nuestro molde meticulosamente diseñado.

Sí.

¿Qué pasa después?

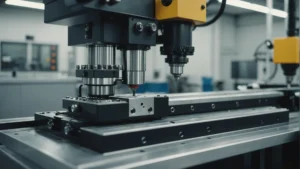

Ahora llegamos al meollo del asunto: el moldeo por inyección. Aquí es donde perfeccionamos todo para asegurarnos de que cada pieza salga perfecta.

Bien, profundicemos en ello. ¿Cuáles son algunos de los aspectos clave que debemos perfeccionar?

Es como hornear un pastel. Tienes tus ingredientes, tu tazón para mezclar y tu horno. Pero para obtener el pastel perfecto, necesitas obtener la temperatura correcta del horno y el tiempo de horneado perfecto. Es la misma idea. Aquí tenemos nuestro plástico, nuestro molde y nuestra máquina de moldeo por inyección. Pero para obtener esa pieza perfecta, necesitamos controlar las cosas con mucho cuidado. Cosas como la velocidad de inyección, la presión y la temperatura. Sí, es un equilibrio delicado. Por ejemplo, tomemos la velocidad de inyección. Necesitamos inyectar ese plástico lo suficientemente rápido para llenar el molde antes de que se enfríe y endurezca, especialmente con esas secciones realmente delgadas. Pero cierto. Si vamos demasiado rápido, en realidad podemos dañar el plástico o causar defectos en la pieza.

Se trata entonces de encontrar el punto ideal entre velocidad y precisión.

Exactamente. Luego tenemos la presión de inyección. Necesitamos suficiente presión para empujar el plástico hasta el último rincón del molde. Así obtenemos una pieza bonita, completa y detallada. Pero si la presión es demasiado alta, podríamos forzar el molde. Incluso podría romperlo.

Parece que no hay mucho margen de error. ¿Existen pautas o reglas que ayuden a determinar la velocidad y la presión de inyección ideales?

Definitivamente. Se requiere mucha ciencia para determinar esos parámetros óptimos. Por ejemplo, la viscosidad del plástico, es decir, su facilidad de flujo. Esto juega un papel importante. Si se tiene un plástico muy viscoso, necesitará una mayor presión de inyección que un plástico que se desmenuza con mucha facilidad.

Así que no hay una solución universal. ¿Y la temperatura? Apuesto a que también es importante.

Por supuesto. La temperatura es otro factor crucial. Tenemos que calentar el plástico a una temperatura específica para que esté fundido y fluya, listo para la inyección. Pero lo interesante es que el molde también debe estar a una temperatura específica.

Oh, interesante. ¿Por qué?

Todo depende de la rapidez con la que el plástico se enfría y solidifica. Si el molde está más frío, el plástico se enfría más rápido, lo que significa que podemos producir más piezas con mayor rapidez. Pero si el molde está demasiado frío, el plástico podría endurecerse antes de llenarse. Con todos esos pequeños detalles, se obtienen piezas incompletas o defectuosas.

Ya veo. Tiene que ser perfecto. Como en Ricitos de Oro. Ni muy caliente ni muy frío.

Exactamente. Se trata de encontrar la zona ideal tanto para el plástico como para la temperatura del molde. Ni demasiado caliente ni demasiado fría. Justo la temperatura adecuada. Para asegurar que el proceso de enfriamiento sea suave y controlado, ya hemos hablado.

Sobre la elección del plástico adecuado, las complejidades del diseño de moldes y este delicado equilibrio entre velocidad, presión y temperatura. Hay muchas cosas que pueden salir mal si las cosas no están bien hechas.

Tienes toda la razón. Y por eso es tan importante contar con el equipo adecuado. Necesitamos máquinas que mantengan estos parámetros precisos de forma constante en todo momento.

Lo que nos lleva a las máquinas de moldeo por inyección de alta velocidad. Son esenciales para todo este proceso.

Bien, hablemos de estas máquinas. ¿Qué las hace tan especiales? Bueno, ¿recuerdan cuando hablamos de la velocidad de inyección en el moldeo de paredes delgadas? Tenemos que inyectar el plástico rápidamente para llenar esas secciones delgadas antes de que se enfríe. Y eso es lo que hacen estas máquinas. Están diseñadas para la velocidad. Pueden manejar estas altas velocidades de inyección, lo que nos permite fabricar piezas realmente complejas con paredes delgadas sin sacrificar la calidad.

Así que no solo son rápidas. Están diseñadas para satisfacer las exigencias específicas de este proceso. ¿Qué más hace que estas máquinas sean tan buenas para el moldeo de paredes delgadas?

Otro aspecto clave es que pueden controlar la presión de inyección con gran precisión. Recuerden que necesitamos suficiente presión para llenar el molde, pero no queremos excedernos. Estas máquinas de alta velocidad, con sus sofisticados controles, nos permiten ajustar con precisión la presión de inyección para lograr un llenado óptimo sin someter el molde a una tensión excesiva.

Todo se reduce a la precisión. Hemos hablado mucho de aspectos técnicos, pero ¿qué hay del impacto ambiental? ¿Es el moldeo por inyección de pared delgada un proceso sostenible?

Esa es una excelente pregunta, y es algo en lo que cada vez más gente piensa. La buena noticia es que el moldeo por inyección de pared delgada ofrece ventajas de sostenibilidad en comparación con otros procesos.

¿En serio? No creo que lo hubiera imaginado. Cuéntame más.

Bueno, uno de los aspectos más importantes es que, en general, usamos menos material porque fabricamos estas paredes delgadas. Necesitamos mucho menos plástico para fabricar cada pieza. Menos material, menos residuos y menor huella de carbono.

Así que menos es más.

Sí, más o menos.

¿Qué más hace que el moldeado de paredes delgadas sea sostenible?

Por ejemplo, piense en esas piezas ligeras. Especialmente en industrias como la automotriz y la aeroespacial, la reducción de peso es fundamental. Por lo tanto, el uso de estas piezas moldeadas de pared delgada puede ahorrar mucho combustible.

Ya veo. Así que no se trata solo del material usado en la pieza en sí. Se trata del impacto que tiene en otras áreas.

Correcto. Y luego existe el potencial de utilizar plásticos reciclados en el proceso.

Buen punto. ¿Es común?

Sí.

Usar plásticos reciclados, sí. En este tipo de moldeo, se está volviendo popular.

Cada vez es más común. Existen algunos desafíos. Los plásticos reciclados a veces pueden tener propiedades inconsistentes, lo que dificulta obtener el mismo nivel de precisión y calidad. Pero, como saben, se han producido muchos avances en las tecnologías de reciclaje y la ciencia de los materiales que están ayudando a superar estos obstáculos.

Parece que la industria está trabajando para usar más materiales reciclados. ¡Qué bueno saberlo! ¿Hay otras innovaciones o tendencias interesantes en este campo?

Por supuesto. Uno de los productos más emocionantes son los plásticos de origen biológico, que son plásticos fabricados a partir de fuentes renovables como las plantas.

Plásticos hechos de plantas. Eso suena futurista.

Se está volviendo una realidad. Estos plásticos de origen biológico tienen el potencial de revolucionar la industria. Ofrecen una alternativa verdaderamente sostenible a los plásticos tradicionales, como los derivados del petróleo.

Así que, en lugar de depender de combustibles fósiles, podríamos fabricar plásticos duraderos y de alta calidad a partir de plantas. ¡Increíble! ¿Cuáles son los desafíos?

Bueno, hay algunos. Por ejemplo, algunos plásticos de origen biológico no tienen el mismo rendimiento que los plásticos tradicionales. Podrían ser más sensibles al calor o la humedad, y quizás no tan resistentes ni duraderos.

Es un acto de equilibrio: sostenibilidad versus rendimiento.

Sí, a veces. Pero los investigadores siempre están trabajando para mejorarlos y están logrando grandes avances. Estamos viendo nuevos plásticos de origen biológico que son tan buenos o incluso mejores que los plásticos tradicionales. Y eso abre un mundo de posibilidades para el moldeo de paredes delgadas.

¡Increíble! Parece que el futuro del moldeo por inyección de paredes delgadas está lleno de posibilidades.

Realmente lo es. Se trata de superar los límites de la sostenibilidad y el rendimiento.

Bien, ya hablamos de sostenibilidad, lo cual es genial, pero hay algo más que debemos abordar: el coste. Todo esto parece muy complejo. Supongo que no es barato.

Tienes razón, puede ser costoso. Pero hay maneras de gestionar los costos y encontrar un buen equilibrio entre calidad y asequibilidad.

Estoy escuchando.

Una de las mejores maneras de centrarse en el proceso de diseño es pensar detenidamente en las funciones de la pieza. Los diseñadores suelen simplificar las cosas. Usar menos material puede reducir el coste.

Trabaje de forma más inteligente, no más dura.

Exactamente. ¿Y recuerdas cuando hablamos del diseño de las compuertas? Esas compuertas grandes ayudan a que el molde se llene más rápido. También pueden reducir los residuos, lo que ahorra dinero.

Todo está conectado. ¿Qué más puede ayudar a reducir los costos?

Selección de materiales. Como ya dijimos, se trata de encontrar el equilibrio perfecto entre precio y rendimiento. A veces, un material más económico funcionará perfectamente sin sacrificar lo importante.

Tiene sentido.

Además, las máquinas de moldeo por inyección son cada vez más eficientes. Las máquinas más nuevas consumen menos energía, lo que a la larga ahorra dinero.

Entonces, no se trata solo del costo inicial de la máquina. ¿Y qué hay de los costos de mano de obra?

Estos pueden ser significativos, especialmente en lugares con salarios altos. Pero existen avances en automatización y robótica que ayudan a optimizar las tareas y a reducir la necesidad de mano de obra. Además, la automatización puede generar mayor consistencia y calidad.

Todo es cuestión de innovación.

Exactamente. Y a medida que la tecnología siga evolucionando, veremos soluciones aún más innovadoras y rentables. Toda la industria está adoptando prácticas más sostenibles: reduciendo residuos, conservando energía y utilizando materiales sostenibles sin sacrificar la calidad ni la asequibilidad.

Esta ha sido una inmersión profunda y fascinante en el moldeo por inyección de paredes delgadas. Es asombroso ver la complejidad detrás de algo que parece tan simple. Realmente te hace reflexionar sobre todos los diferentes productos que se fabrican con este proceso. Hemos hablado de fundas para teléfonos, dispositivos médicos y piezas de automóviles. Pero ¿qué otras cosas podrían ver nuestros oyentes en su vida diaria?

Al, piensa en dispositivos electrónicos: portátiles, tabletas, incluso esos diminutos auriculares. Todos utilizan moldeo por inyección de paredes delgadas para sus carcasas. Necesitan ser ligeros, pero también resistentes.

Cierto. Y apuesto a que la industria automovilística también lo usa mucho.

Sí, definitivamente. Salpicaderos, paneles de puertas, parachoques, parrillas. El moldeo por inyección de paredes delgadas les permite crear todas esas formas y detalles complejos, manteniendo el auto ligero.

No se trata solo de la apariencia. También se trata de la funcionalidad. ¿Qué otras industrias lo utilizan con frecuencia?

El campo médico: jeringas, inhaladores e incluso instrumentos quirúrgicos tan complejos. Requieren que estas piezas sean extremadamente precisas y estériles. Y este proceso es perfecto para eso.

Es asombroso pensar en cuántas cosas utilizan este mismo proceso. Y a medida que la tecnología mejore, apuesto a que veremos aún más.

Estoy deprimido por ello.

Antes de irnos, ¿hay alguna enseñanza importante que quisiera dejarles a nuestros oyentes?

La próxima vez que vea un producto de plástico, ya sea algo simple o una pieza tecnológica realmente compleja, tómese un momento para pensar en todo el ingenio y la precisión que se emplearon para fabricarlo. El moldeo por inyección de pared delgada es un testimonio de la creatividad humana y de nuestra capacidad para superar los límites de los materiales y la fabricación.

Bien dicho. Muchísimas gracias a nuestro experto por acompañarnos en este viaje. Y a nuestros oyentes, gracias por acompañarnos en esta inmersión profunda. El moldeo por inyección de pared delgada. Esperamos que hayan aprendido algo nuevo. Hasta la próxima