Bien, ahora mismo estoy viendo esta botella de agua, una botella normal, y la verdad es que me deja alucinado. ¿Cómo es posible que algo tan básico pase de ser unas bolitas de plástico a un objeto con una forma perfecta? Siento que todos lo damos por sentado, pero el proceso de fabricación, el moldeo por inyección de plástico, es fascinante. Y eso es precisamente lo que vamos a abordar hoy. Nos enviaron un montón de artículos y notas sobre el moldeo por inyección de plástico, y tengo un experto aquí para explicarlo todo.

Sí, lo es. Es una de esas cosas que ves a diario y en las que no piensas, ya sabes, el moldeo por inyección. Básicamente, se trata de fundir plástico y luego inyectarlo en un molde, con mucha presión para crear una forma específica.

Así que es casi como, no sé, como un juego de alto riesgo en el que se trata de dar forma a plástico fundido.

Sí, supongo que puedes verlo así. Casi como una danza coreografiada con mucho cuidado. Sí, cada movimiento, cada paso en este proceso de moldeo por inyección, tiene que ser perfecto para obtener el resultado deseado.

Muchas de las fuentes que me enviaste lo describen en etapas distintas, casi como una actuación.

Bueno, me intriga mucho. Explícame este ballet plástico.

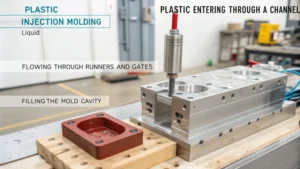

Bien, el primer paso es la entrada. Aquí es donde el plástico entra al molde. Desde allí, se mueve hacia estos canales, que son como vías de distribución del plástico. Después, pasa por una compuerta, que es casi como una válvula de control. Y finalmente llega a la cavidad, donde adquiere su forma final.

Bien, vamos a ir un poco más despacio y analizar cada uno de esos pasos. Tengo especial curiosidad por saber cómo entra el plástico en el molde. Muchas de las fuentes que me enviaste mencionaron este canal principal, y parece ser una parte crucial de todo el proceso. Ah, sí, claro. El canal principal suele tener forma de cono, y esa forma es muy importante porque ayuda a crear un gradiente de velocidad. Esto significa que el plástico fluye más rápido en el centro del canal, donde hay menos fricción.

Ah, vale. Es casi como, no sé, el carril central de una autopista en hora punta. Es como si todo fuera más rápido allí.

Sí, exacto. Y esa pendiente es fundamental porque ayuda a garantizar que el plástico fluya uniformemente y no se solidifique demasiado rápido en un solo punto. Supongo que no queremos atascos en nuestro ballet de plástico.

Bien, bien. Vale, eso tiene sentido. Así que el plástico ha hecho su entrada triunfal. Está fluyendo por el canal. ¿Qué sigue en esta actuación?

A continuación, entra en los canales. Sí, y podemos pensar en los canales como los que distribuyen el plástico fundido a todas las partes del molde. Imaginemos un sistema fluvial que se ramifica para llegar a diferentes partes del paisaje. Eso es básicamente lo que hacen los canales.

Y noté que las fuentes que mencionaron indican que la forma de estos corredores es bastante importante. Incluso comparan diferentes formas con, por ejemplo, senderos con distintos niveles de resistencia.

Sí, así es. Los corredores circulares ofrecen la menor resistencia. Es como un sendero liso y bien mantenido, pero a veces se necesita un poco más de resistencia. Imagina que intentas moldear algo delicado, algo delgado, como las patillas de tus gafas. Necesitarías un diseño de renderizado que controle con mucho cuidado el flujo de plástico para que esas secciones delgadas no se rompan ni se llenen por completo.

Se trata entonces de utilizar estratégicamente esa resistencia para dirigir el flujo.

Sí, exactamente.

Bueno, eso tiene mucho sentido. Ahora bien, ¿qué pasa con la puerta que mencionaste antes? Parece una parte bastante pequeña, pero importante, de este proceso.

Sí, claro que sí. La compuerta controla el flujo de plástico fundido hacia la cavidad. Es como si un barista controlara cuidadosamente el flujo del espresso para preparar la dosis perfecta. Las fuentes que enviaste destacan este punto de control como crucial. Y están en lo cierto.

Bien, entonces si el corredor es como el río, la compuerta es como la presa, que simplemente controla el flujo y se asegura de que todo funcione sin problemas.

Sí, es una buena forma de verlo. Existen diferentes tipos de compuertas, como las laterales o las puntuales, que se eligen según el producto que se esté fabricando. Por ejemplo, las laterales permiten una entrada suave, pero las puntuales crean una ráfaga muy rápida de flujo plástico. Por ejemplo, para un engranaje complejo con dientes diminutos, probablemente se usaría una puntual para asegurar un llenado preciso.

Es asombroso cómo todos estos detalles, aparentemente diminutos, pueden tener un impacto tan grande en el producto final. Así que el plástico, ya sabes, ha recorrido el canal, el corredor, la puerta. ¿Dónde termina?

¿El gran final? La cavidad, donde el plástico adquiere su forma definitiva. Es, no sé, como ver a un patinador artístico ejecutar un giro impecable, como un giro muy complejo, que termina en una pose perfecta. El plástico llena la cavidad, y ahí es donde, ya sabes, adquiere la forma final del molde.

Pero imagino que no siempre es un aterrizaje perfecto. Es decir, las fuentes mencionan algunos posibles desafíos en la cavidad, como líneas de soldadura.

Sí, tienes razón. Sabes, las líneas de soldadura son como una escultura de hielo perfecta, pero con pequeñas imperfecciones. Son como cuando los chorros de plástico se unen en la cavidad, pero no se fusionan perfectamente. Imagina llenar una cubitera muy compleja, con todos esos pequeños compartimentos, y a veces, esas líneas donde se junta el agua no desaparecen del todo. Es algo parecido.

Entonces, ¿cómo evitar que estas imperfecciones, no sé, arruinen el producto final?

Así que ahí es donde entra en juego la verdadera experiencia. Los diseñadores tuvieron que considerar todos estos factores, como el tipo de plástico que estaban usando o la forma y el grosor de las paredes de la cavidad, incluso la temperatura y la presión del proceso de inyección.

Bueno, hay mucho en juego, incluso en esta última etapa de la actuación. Cuéntame más sobre esos factores que acabas de mencionar. ¿Cómo eligen los diseñadores, no sé, el plástico adecuado para el trabajo? Porque supongo que no todos los plásticos son iguales.

No, tienes razón. Definitivamente no. Piensa en la diferencia entre, por ejemplo, una bolsa de plástico frágil del supermercado y, por ejemplo, una caja de herramientas de plástico resistente. Están hechas de tipos de plástico completamente diferentes con propiedades totalmente distintas. Elegir el plástico adecuado es crucial para asegurar que cualquier cosa que estés fabricando tenga la resistencia, la flexibilidad y la durabilidad necesarias.

Así que supongo que el proceso de selección es mucho más complejo de lo que jamás imaginé que podía ser.

Sí, los diseñadores tienen que pensar en aspectos como, por ejemplo, ¿para qué se usará? ¿A qué tipo de entorno estará expuesta? Incluso aspectos estéticos, como el color y la transparencia. Por ejemplo, una botella de agua probablemente esté hecha de tereftalato de polietileno o PET, que es ligero, resistente y reciclable.

Bueno, entonces para algo como la funda de mi teléfono, probablemente usen un tipo de plástico diferente, ¿verdad?

Sí, exacto. Algo un poco más resistente a los impactos. Algo como el policarbonato sería una buena opción para una funda de teléfono porque ayuda a protegerlo de, ya sabes, caídas y arañazos.

Entonces, cada plástico tiene casi su propia personalidad única y los diseñadores tienen que considerar cuidadosamente cuál es el adecuado para cada función.

Me gusta eso. Sí, es una buena analogía. Es casi como elegir actores para una obra. Hay que asegurarse de que sus fortalezas coincidan con el personaje que van a interpretar.

Bien, ya hemos seleccionado el plástico correcto. ¿Qué más deben tener en cuenta los diseñadores en esta etapa de la cavidad para asegurarse de obtener un producto final impecable?

Bueno, el diseño de la cavidad en sí es importantísimo, al igual que aspectos como el grosor de la pared o los refuerzos dentro del molde. Todo esto influye enormemente en cómo fluye el plástico y cómo se enfría. Si es demasiado fino, la pieza podría debilitarse. Si es demasiado grueso, se corre el riesgo de que se enfríe de forma desigual y se deforme.

Es increíble la cantidad de cosas que hay que orquestar a la perfección para que salgan bien. Me recuerda ese viejo dicho: «Por falta de un clavo, se perdió el zapato». Un pequeño detalle puede tener un enorme efecto dominó.

Sí, has dado en el clavo. Es un proceso muy complejo con muchos factores en juego, y, ya sabes, incluso las decisiones más pequeñas pueden marcar una gran diferencia en el producto final.

Ya hemos cubierto el recorrido del plástico, desde el pellet hasta la cavidad. Pero este rendimiento aún no ha terminado, ¿verdad? Es decir, el plástico aún necesita enfriarse y solidificarse, ¿verdad?

Sí, por supuesto. Y ese proceso de enfriamiento es tan importante como cualquier otro paso en el rendimiento del moldeo por inyección.

Entonces dime, ¿cuál es el acto final de este ballet plástico?

Se trata de bajar la corona con gracia. Estas son las etapas de enfriamiento y expulsión, donde el plástico fundido se transforma en un objeto sólido, perfectamente formado, y recibe su proa.

¿Qué ocurre entre bastidores durante este enfriamiento? Parece bastante sencillo. Simplemente lo dejas enfriar, lo sacas y listo, ¿verdad?

Puede parecerlo, pero en realidad lo es. Hay algo más que eso: controlar el proceso de enfriamiento es fundamental para garantizar que el producto final tenga las dimensiones, la resistencia y la calidad general adecuadas.

Bueno, presiento que hay algo más de lo que parece. Así que, cuéntenme... Cuéntenme lo que pasó entre bastidores.

Se piensa en ello como, no sé, casi como templar chocolate. Sí. No puedes simplemente dejarlo enfriar, ya sabes, da igual. Puedes controlar la temperatura y el tiempo para conseguir la textura deseada. Es parecido al moldeo por inyección de plástico. La velocidad de enfriamiento puede afectar mucho las propiedades del producto final.

Ah, entonces, un enfriamiento apresurado podría resultar en un producto en gel quebradizo y frágil. Casi como, ya sabes, una barra de chocolate mal templada que simplemente se desmorona.

Sí, exactamente. Si se enfría demasiado rápido, se puede obtener una estructura más amorfa en el plástico. Así que, supongo, está menos organizado a nivel molecular. Y eso puede hacerlo más débil y quebradizo.

Bien, entonces, ¿lento y constante gana la carrera del enfriamiento?

Bueno, no necesariamente. No se trata siempre de ir despacio. Se trata más bien de encontrar la velocidad de enfriamiento perfecta para el plástico y el producto con el que se trabaja. Algunos plásticos se benefician de enfriarse muy rápido. Todo depende de las propiedades que se busquen. Se trata de precisión y control. Casi como, no sé, un director de orquesta dirigiendo una orquesta hasta un crescendo perfectamente sincronizado. Aquí es donde la habilidad del operador entra en juego. Es como el director de escena, asegurándose de que todo funcione a la perfección, tras bambalinas.

Ah, sí, definitivamente el operador debe controlar con mucho cuidado el tiempo de enfriamiento y la temperatura. Siempre están ajustando las cosas según el material y el resultado deseado. Es un equilibrio muy delicado.

Entonces, una vez que el plástico se haya enfriado y solidificado, es hora de la gran final.

Exactamente. En la etapa de expulsión, el molde se abre y luego la pieza se expulsa con cuidado. Ya sabes, como un artista haciendo su última reverencia. Pero imagino que sacar esa pieza de plástico del molde puede ser un poco complicado, sobre todo con todos esos diseños intrincados. No querrás dañar la pieza en el proceso.

Ah, sí, tienes razón. Es fundamental hacerlo con cuidado. Piénsalo como sacar un pastel delicado de un molde Bundt o algo así: necesitas las herramientas adecuadas. Tienes que tener mucho cuidado para no estropear nada.

Entonces, ¿cómo garantizan, no sé, una salida suave de la pieza de plástico?

Los moldes suelen estar diseñados con pasadores expulsores. Su función es empujar suavemente la pieza fuera de la cavidad. Estos pasadores están estratégicamente colocados y cuidadosamente calibrados para aplicar la fuerza justa. Ni demasiada ni muy poca, porque si no se aplica la fuerza suficiente, la pieza podría pegarse. Pero si se aplica demasiada, se corre el riesgo de dañarla.

Es increíble la dedicación que se dedica a cada paso de este proceso. Miro mi botella de agua con un respeto renovado. Pero antes de continuar, tengo curiosidad por algo. Hemos hablado mucho sobre el arte y la precisión de todo esto del moldeo por inyección. Pero ¿qué hay de la ciencia que hay detrás? Las fuentes que envié mencionaron factores como el cizallamiento y la viscosidad.

Ah, sí, esos sí. Son conceptos clave, sin duda. El cizallamiento se puede considerar como la fuerza que se aplica paralelamente a una superficie. Hace que las capas del material se deslicen unas sobre otras. Por ejemplo, al extender el glaseado sobre un pastel, esa fuerza que se aplica con la espátula crea cizallamiento en el glaseado, lo que hace que se extienda.

Bien, entonces el corte tiene que ver con la facilidad con la que un material fluye en formas bajo presión.

Sí, exacto. Y la viscosidad es una medida de la resistencia de un fluido a fluir. Piensa en, no sé, la miel frente al agua. La miel tiene una viscosidad mucho mayor que el agua, lo que significa que fluye mucho más despacio.

Entonces, ¿cómo se integran estos conceptos en el proceso de moldeo por inyección?

Bueno, a medida que el plástico fundido fluye a través del molde, experimenta estas fuerzas de cizallamiento debido a la fricción con las paredes del molde. Y esto puede afectar la viscosidad del plástico. Así que puede facilitar su flujo o dificultarlo. Todo depende de las condiciones específicas.

Entonces, controlar el esfuerzo cortante y la viscosidad es importante para garantizar que el plástico fluya suavemente y llene cada rincón y grieta del molde.

Exactamente. Es un delicado equilibrio entre fuerza y flujo. Y es una de las razones por las que el proceso de moldeo por inyección requiere un control tan preciso de aspectos como la temperatura y la presión.

Hablando de temperatura y presión, ¿podemos profundizar un poco más en esos aspectos? Imagino que juegan un papel crucial en toda esta actuación.

Sí, claro. Claro. La temperatura y la presión son como, ya sabes. Sí, casi como la batuta del director en nuestra orquesta de plástico. De alguna manera, dictan el tempo, la intensidad y, ya sabes, el ritmo general de la interpretación.

Me encanta esa analogía. Dime, ¿cómo influyen la temperatura y la presión en esta sinfonía plástica?

Empecemos con la temperatura. La temperatura del plástico fundido afecta su viscosidad. Como saben, temperaturas más altas generalmente implican una viscosidad más baja, lo que significa que el plástico fluirá con mayor facilidad.

Si se calienta demasiado, se corre el riesgo de dañar el plástico. Claro. Es casi como un chocolate sobrecalentado. Como si pudiera quemarse y quedar inservible.

Exactamente. Cada tipo de plástico tiene un rango de temperatura de procesamiento específico. Y si se excede, puede haber problemas como degradación, decoloración e incluso quemaduras.

Así que realmente tienes que encontrar ese punto ideal.

Ah, sí, claro. El operador debe controlar cuidadosamente la temperatura. Siempre están haciendo ajustes para asegurarse de que el plástico fluya correctamente, pero que no se caliente demasiado.

¿Y qué hay de la presión? ¿Qué papel juega en este rendimiento?

La presión es la fuerza que impulsa el plástico fundido a través del molde. Una presión más alta generalmente significa un llenado más rápido y una mejor compactación del plástico dentro de la cavidad. Es como apretar un tubo de pasta de dientes. Cuanta más presión se aplique, más rápido saldrá la pasta.

Pero si aprietas demasiado, podrías reventar el tubo.

Bien.

Entonces, demasiada presión con el moldeo por inyección también podría ser un problema.

Exactamente. Demasiada presión puede dañar el molde. Puede causar defectos en la pieza e incluso ser peligroso para el operador. Por eso es fundamental encontrar el equilibrio adecuado: suficiente presión para llenar el molde correctamente, pero sin causar daños.

Así que es una situación de alta presión en más de un sentido. El operador debe estar muy atento, supongo, monitoreando la temperatura y la presión para mantener el rendimiento sin problemas.

Sí, es una gran observación. Es un trabajo que requiere mucha habilidad. De verdad. Requiere un profundo conocimiento de cómo funciona todo el proceso y la capacidad de hacer ajustes sobre la marcha.

Hablando de procesos de alta tecnología, las fuentes que envié también mencionaron la impresión 3D. Tengo curiosidad. ¿Cómo encaja la impresión 3D en el mundo de la fabricación de plástico? ¿Compite con el moldeo por inyección o es más bien un aliado?

Esa es una pregunta que sin duda genera mucho debate en la industria. La relación entre la impresión 3D, también llamada fabricación aditiva, y el moldeo por inyección es compleja y está en constante evolución.

Entonces, ¿son estas dos tecnologías como rivales en el escenario compitiendo por el protagonismo?

Bueno, la verdad es que no es tan sencillo. Es más bien como si fueran dos artistas talentosos con diferentes fortalezas y debilidades. Y en algunos casos, sí, pueden competir por el mismo papel, pero en otros, pueden trabajar juntos para crear algo realmente espectacular.

Bueno, me intriga. Cuéntame más sobre este dúo dinámico y cómo están cambiando el futuro de la fabricación de plástico.

Para empezar, la impresión 3D es un proceso completamente diferente al moldeo por inyección. En lugar de inyectar plástico fundido en un molde, la impresión 3D construye un objeto tridimensional capa a capa a partir de un modelo digital. Es casi como construir un edificio ladrillo a ladrillo, solo que con plástico y láser.

Así que es como un set LEGO de alta tecnología.

Sí, es una buena forma de visualizarlo. Y esa diferencia de enfoque conlleva ventajas y desventajas muy distintas para cada tecnología.

Comencemos con las ventajas de la impresión 3D. ¿Qué la distingue en el mundo de la fabricación de plástico?

Una de las mayores ventajas es la libertad de diseño. Con la impresión 3D, se pueden crear geometrías realmente complejas e intrincadas que serían muy difíciles de lograr, o incluso imposibles, con el moldeo por inyección tradicional. Imaginen, por ejemplo, crear una prótesis personalizada con una estructura interna tan compleja que se ajuste perfectamente al cuerpo del paciente. Ese tipo de complejidad es mucho más fácil de lograr con la impresión 3D.

Es como tener una imaginación ilimitada para el diseño. Ya no hay que limitarse a un molde físico.

Exactamente. Y esta libertad de diseño abre un mundo de posibilidades para, ya sabes, productos personalizados, dispositivos médicos, componentes realmente complejos con formas y estructuras optimizadas.

Es increíble. ¿Qué otras ventajas ofrece la impresión 3D?

Otra ventaja clave es la velocidad y la flexibilidad. La impresión 3D permite producir prototipos y la producción en lotes pequeños se realiza con gran rapidez, sin necesidad de herramientas costosas ni largos tiempos de configuración. Imaginemos a un diseñador que quiere probar un par de versiones diferentes de un producto antes de comprometerse con el diseño final. La impresión 3D agiliza mucho ese proceso y lo hace mucho más rentable.

Es como un pase de backstage para la creación rápida de prototipos y la experimentación en diseño.

Exactamente. Y también permite la fabricación bajo demanda, lo que básicamente significa que las piezas se pueden producir solo cuando se necesitan, lo que ayuda a reducir el desperdicio y los costos de inventario.

Bueno, esas son ventajas bastante significativas. Pero seamos sinceros, cada tecnología tiene sus limitaciones. Entonces, ¿cuáles son algunas de las desventajas de la impresión 3D en comparación con el moldeo por inyección tradicional?

Una de las principales limitaciones es la gama relativamente limitada de materiales que se pueden utilizar. Si bien la cantidad de materiales imprimibles en 3D está creciendo, aún no es tan diversa como la gama de plásticos que se pueden usar para el moldeo por inyección.

Así que es como un intérprete con un repertorio limitado.

Sí, así es. Es una forma de decirlo. Otra limitación es la velocidad de producción. Para la fabricación a gran escala, la impresión 3D es excelente para prototipos y tiradas cortas, pero no es tan eficiente como el moldeo por inyección para la producción en masa. Imaginen intentar fabricar millones de botellas de agua de plástico con impresión 3D. Tomaría muchísimo tiempo.

Así que todavía no está del todo listo para robarse el espectáculo cuando llegue el momento de la producción en masa.

Sí, todavía no, pero ya casi lo logramos. La tecnología evoluciona constantemente y vemos métodos de impresión 3D cada vez más rápidos.

Bien, tenemos a estos dos artistas, cada uno con sus fortalezas y sus limitaciones. Pero ¿qué hay de su potencial de colaboración? ¿Pueden trabajar juntos para crear algo incluso mejor que individualmente?

Ahí es donde las cosas se ponen realmente interesantes. Sí, porque en algunos casos, la impresión 3D y el moldeo por inyección pueden ser tecnologías complementarias y trabajar juntas para, ya sabes, mejorar todo el proceso de fabricación.

Estoy muy atento. Cuéntame más sobre esta colaboración entre estos dos mundos aparentemente tan distintos.

Por ejemplo, la impresión 3D se puede usar para crear moldes para moldeo por inyección. En lugar de mecanizar un molde de metal, lo cual es muy costoso y requiere mucho tiempo, se puede imprimir un molde en 3D rápidamente y es mucho más rentable. Esto es especialmente útil para crear prototipos o productos con geometrías complejas que serían difíciles de crear con las técnicas tradicionales de fabricación de moldes.

Es como si la impresión 3D estuviera construyendo prácticamente el escenario para que el moldeo por inyección funcione.

Exactamente. Otra forma de colaborar es combinando componentes impresos en 3D con piezas moldeadas por inyección. Esto permite una mayor flexibilidad y funcionalidad en el diseño.

¿Puedes darme un ejemplo de eso?

Imaginemos un dispositivo médico que necesita ser muy resistente, pero también muy ligero. Podríamos usar moldeo por inyección para fabricar los componentes estructurales principales y luego impresión 3D para crear características más personalizadas, como entramados intrincados o canales internos para fluidos, etc.

Se trata entonces de utilizar cada tecnología para lo que mejor hace.

Exactamente. Y este tipo de colaboración es cada vez más común, especialmente en industrias como la aeroespacial, la automotriz y la de dispositivos médicos, donde la innovación y la personalización son clave.

Así que es como si fueran una pareja poderosa que prácticamente está superando los límites de lo posible en la fabricación de plástico.

Sí, es una excelente manera de decirlo. Y es realmente emocionante ver cómo esta colaboración seguirá evolucionando y, ya sabes, moldeando el futuro de la industria.

Mencionaste antes que la impresión 3D es cada vez más rápida. ¿Crees que tiene el potencial de, no sé, eventualmente reemplazar el moldeo por inyección al menos para ciertas aplicaciones?

Sí, esa es una pregunta que mucha gente se hace. Y, aunque es posible que la impresión 3D se vuelva más rentable y eficiente para la producción en masa algún día, creo que es más probable que estas dos tecnologías sigan coexistiendo.

Por lo tanto, no se trata de que una tecnología se apodere completamente del escenario.

No, creo que se trata más de que cada tecnología aproveche sus fortalezas y encuentre su nicho. Así que el moldeo por inyección probablemente seguirá siendo el método principal para la producción a gran escala de piezas más sencillas. Mientras que la impresión 3D destacará en áreas como la personalización, el prototipado y la producción de diseños más complejos.

Así que ambos son estrellas por derecho propio, ya sabes, brillando intensamente en este mundo de fabricación de plástico.

Exactamente. Y, ya sabes, su interacción es lo que seguirá impulsando la innovación y ampliando los límites de lo que es posible con el plástico.

Esta ha sido una mirada fascinante al panorama en constante evolución de la fabricación de plástico, con el moldeo por inyección y la impresión 3D como protagonistas. Pero tengo curiosidad por un aspecto específico del moldeo por inyección que encontré en las fuentes que me enviaste: el micromoldeo. ¿Qué me puedes contar sobre esto? No sé, este mundo en miniatura de la fabricación de plástico, el micromoldeo. Parece que estamos entrando en un nuevo mundo de producción de plástico. ¿Es básicamente como el moldeo por inyección, pero con pinzas diminutas y lupas?

Sí, se podría decir que es básicamente moldeo por inyección, pero a escala microscópica. Hablamos de piezas que son, algunas incluso más pequeñas. Sí. Que el grosor de un cabello humano.

Vaya, eso es increíblemente pequeño. ¿Qué clase de cosas se hacen usando, ya sabes, micromoldeo?

Piensa en, no sé, los diminutos componentes de tu smartphone o los intrincados engranajes de un reloj de alta gama. El micromoldeo juega un papel fundamental en ese tipo de aplicaciones y también se usa mucho en dispositivos médicos, donde la precisión y la biocompatibilidad son fundamentales.

Así que es como, es como el mundo oculto de la fabricación de plástico, creando todas estas, ya sabes, pequeñas pero esenciales piezas en las que nosotros, no sé, nunca siquiera pensamos.

Sí, exactamente. Y es un mundo que exige, ya sabes, una precisión y una experiencia increíbles. Las tolerancias y el micromoldeo son muy estrictos. Es decir, incluso la más mínima variación en el proceso puede provocar defectos bastante significativos.

Imagino que los desafíos se magnifican cuando trabajas a una escala tan pequeña.

¡Claro! Es como operar un grano de arroz. Casi todo tiene que estar perfectamente controlado: la temperatura, la presión, el flujo de material y, muchas veces, los propios materiales. Deben cumplir requisitos muy específicos, como ser biocompatibles para implantes médicos o resistentes a temperaturas extremas para la electrónica.

Suena increíblemente exigente, pero supongo que las recompensas también son bastante significativas.

Lo son, lo son. El micromoldeo está ampliando los límites de lo posible en miniaturización. Nos permite crear dispositivos y componentes que ni siquiera podíamos imaginar hace unas décadas.

¿Puedes darme algunos ejemplos específicos de cómo el micromoldeo está marcando la diferencia?

Sí, claro. En el campo médico, por ejemplo, se utiliza el micromoldeo para crear herramientas quirúrgicas mínimamente invasivas o pequeños sensores implantables que monitorizan los signos vitales. Incluso dispositivos microfluídicos que administran dosis de medicamentos muy precisas.

Parece que está teniendo un gran impacto en la atención médica. ¿Y qué hay de otras industrias?

El micromoldeo también está revolucionando la industria electrónica. Todos esos diminutos conectores, sensores y microchips que se encuentran en nuestros smartphones, portátiles y dispositivos portátiles se fabrican a menudo mediante micromoldeo. Y en la industria automotriz, sí, se está utilizando para fabricar vehículos más ligeros y eficientes, permitiéndonos fabricar componentes más pequeños y complejos.

¡Guau! Es un campo realmente multifacético con mucho potencial. Me pregunto: ¿qué le depara el futuro al micromoldeo? ¿Hacia dónde se dirige esta tecnología?

Excelente pregunta. Un área de desarrollo realmente emocionante es la integración del micromoldeo con otras tecnologías de fabricación avanzadas, como la impresión 3D. Imaginen poder imprimir en 3D un dispositivo microfluídico con todos estos canales intrincados y luego usar el micromoldeo para crear pequeñas válvulas y conectores que se integren perfectamente en ese dispositivo.

Es como combinar lo mejor de ambos mundos. Tienes la precisión del micromoldeo, pero la libertad de diseño de la impresión 3D.

Exactamente. Otra área de innovación es el desarrollo de nuevos materiales específicos para el micromoldeo. Estamos viendo el desarrollo de nuevos polímeros con propiedades mejoradas como la biodegradabilidad, la biocompatibilidad e incluso la capacidad de autocuración.

Parece que el futuro del micromoldeo es increíblemente prometedor. Sin embargo, tengo curiosidad por el futuro de la fabricación de plásticos en general. Hemos hablado del potencial de la impresión 3D y la miniaturización del micromoldeo, pero ¿qué hay del aspecto de la sostenibilidad? ¿Está la industria del plástico tomando medidas para intentar reducir su impacto ambiental?

Esa es una pregunta crucial. Y la buena noticia es que la sostenibilidad se está convirtiendo en una prioridad absoluta para muchas empresas de la industria de fabricación de plásticos.

¿Qué tipo de iniciativas se están implementando para hacer que la producción de plástico sea un poco más ecológica?

Un área importante de enfoque es la reducción de residuos. Como todos sabemos, los residuos plásticos representan un grave problema ambiental. Por ello, las empresas están explorando activamente maneras de minimizarlos a lo largo de todo el ciclo de vida de un producto plástico.

Por lo tanto, no se trata solo de qué sucede con el plástico una vez que terminamos de usarlo, sino también de reducir los desechos durante el proceso de fabricación real.

Exactamente. Por ejemplo, las empresas están optimizando los diseños de moldes y los parámetros del proceso para reducir la cantidad de plástico de desecho que se genera durante el moldeo por inyección. También están invirtiendo en tecnologías de reciclaje para poder reprocesar ese plástico de desecho y convertirlo en nuevos productos.

Bueno, me alegra saberlo. Para que ese plástico de desecho no termine en vertederos, ¿verdad?.

El reciclaje se está convirtiendo en una parte cada vez más importante. Ya sabes, en toda la industria de fabricación de plástico. Y algunas empresas incluso están considerando sistemas de circuito cerrado. Sí. Donde realmente recolectan y reciclan sus propios productos al final de su vida útil. Y eso ayuda a crear una especie de economía circular para el plástico.

Eso suena a un enfoque muy sostenible. Pero ¿qué hay de los materiales en sí? Es decir, ¿existen alternativas a los plásticos tradicionales derivados del petróleo?

Existen, y esta es otra área de innovación emocionante. Los plásticos de origen biológico, fabricados a partir de recursos renovables como las plantas, están ganando terreno. Ofrecen una alternativa más sostenible a los plásticos derivados del petróleo, y algunos incluso son biodegradables, lo que significa que se descomponen de forma natural en el medio ambiente.

Esto es un punto de inflexión. ¿Veremos pronto cómo los plásticos de origen biológico dominan la industria del plástico?

Ciertamente es posible. Se están volviendo más competitivos en costos y su rendimiento mejora constantemente. Es decir, ya los vemos en diversas aplicaciones, desde envases hasta productos de consumo. Pero aún quedan algunos desafíos por superar, sobre todo en cuanto a aumentar la producción y garantizar una calidad constante.

Entonces, es un trabajo en progreso, ¿pero prometedor?

¡Claro! Y no se trata solo de plásticos de origen biológico. Los investigadores también están explorando otros materiales innovadores, como los plásticos autorreparables, que pueden repararse a sí mismos si se dañan, o plásticos conductores que podrían usarse en, por ejemplo, electrónica flexible.

Parece que el futuro de la fabricación de plástico está lleno de posibilidades, no sólo en términos de tecnología, sino también en términos de sostenibilidad.

Estoy de acuerdo. Y es un futuro en el que todos tenemos un papel que desempeñar. Como consumidores, podemos tomar decisiones que apoyen prácticas sostenibles, como elegir productos fabricados con plásticos reciclados o de origen biológico. Y como sociedad, necesitamos invertir en investigación y desarrollo para impulsar la innovación en esta industria tan importante.

Bueno, esta ha sido una increíble inmersión en el mundo de la fabricación de plástico. Exploramos los intrincados pasos del moldeo por inyección, el auge de la impresión 3D, la miniaturización del micromoldeo y las emocionantes posibilidades de todas estas prácticas sostenibles. Siento que he adquirido una nueva apreciación por todos los objetos de plástico que nos rodean a diario.

Sí, ha sido un placer compartir mis ideas con ustedes. Es un campo fascinante y en constante evolución, así que es realmente emocionante ver hacia dónde se dirige.

Y para nuestros oyentes, esperamos que hayan disfrutado de este viaje al mundo del plástico. Es un mundo lleno de innovación, desafíos y oportunidades, y realmente juega un papel vital en nuestra vida moderna.

Sí. Así que la próxima vez que tomes un producto de plástico, simplemente piensa un momento en el increíble camino recorrido hasta llegar allí. Desde esas diminutas bolitas hasta el objeto terminado, y en todas las personas y tecnologías que lo hicieron posible.

¡Qué gran lección! Gracias de nuevo por acompañarnos en esta inmersión profunda. Volveremos pronto con otra exploración de un tema que les interese