Muy bien, profundicemos en el moldeo por inyección.

Bueno.

Es algo con lo que probablemente interactúas todos los días pero en lo que nunca piensas realmente.

Bien.

Piense en ello como si usara una elegante manga pastelera para hacer chocolates con formas perfectas.

Bueno.

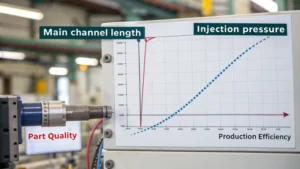

Ya tienes tu molde y ese chocolate suave y fluido. Pero ¿qué pasa con esa boquilla en la bolsa? Resulta que la longitud de esa boquilla o el canal principal y los términos de moldeo por inyección tienen un gran impacto en el producto final.

Sí, y eso es exactamente lo que vamos a desentrañar hoy usando su pila de artículos técnicos sobre esto aparentemente pequeño.

Bien.

Pero un detalle de importancia crítica.

Bien, para cualquiera que no sea ingeniero.

Seguro.

¿Qué es exactamente el moldeo por inyección?

Sí.

¿Y por qué debería importarnos esto del canal principal?

Básicamente, así es como fabricamos la mayoría de los productos de plástico. Estamos hablando de todo, desde la carcasa de su teléfono hasta piezas de automóviles y aviones.

Guau.

El plástico fundido se inyecta a alta presión en un molde.

Bueno.

Y a medida que se enfría y solidifica toma la forma del molde.

El canal principal es el camino crucial por el que viaja el plástico fundido antes de llegar a la cavidad del molde.

Ah. Entonces, si es demasiado largo o demasiado estrecho, podría crear problemas.

Uno de los mayores problemas es la pérdida de presión.

Bueno.

Al igual que intentar empujar un líquido espeso a través de una pajita estrecha, un canal más largo significa que el plástico encuentra más resistencia, lo que requiere una presión aún mayor para llenar el molde por completo.

Entonces, una presión más alta equivale a más problemas. ¿Es tan simple como eso?

No necesariamente. Por supuesto, se puede diseñar para presiones más altas, pero eso a menudo significa necesitar máquinas de moldeo por inyección más potentes y costosas. Está bien, pero el verdadero desafío es que la presión no es constante en todo el canal.

¿Es decir, qué fluctúa exactamente?

Piense en ello como un tobogán de agua con un montón de giros y vueltas. Bueno. El agua se moverá más rápido en algunas secciones y más lento en otras. De manera similar, en un canal principal más largo, la distribución de la presión puede volverse desigual.

Bien, ya veo hacia dónde va esto.

Sí.

Esa presión desigual probablemente estropee las cosas cuando se trata del producto final.

Lo entendiste.

Sí.

Una distribución desigual de la presión puede provocar todo tipo de defectos en la pieza moldeada.

Bueno.

Estamos hablando de deformaciones, cuando la pieza no mantiene la forma deseada, variaciones de tamaño entre piezas del mismo molde e inconsistencias en el acabado de la superficie.

Vaya.

Sí.

Entonces uno de los artículos mencionaba la ley hagenpauzul.

Bien.

Algo sobre el cálculo de la pérdida de presión. ¿Es eso lo que están usando los diseñadores para descubrir cómo hacerlo bien?

Absolutamente.

Bueno.

Esa ley esencialmente cuantifica esta pérdida de presión. Ayuda a los ingenieros a predecir cuánta presión caerá en una longitud y un diámetro determinados del canal.

Bueno.

Pueden utilizar esa información para tomar decisiones informadas sobre las dimensiones del canal.

Bien.

Y la presión de inyección necesaria.

Suena bastante complicado. Sí. Mencionaste a los ingenieros que usan simulaciones antes, ¿verdad?

Sí.

¿Esas simulaciones tienen en cuenta este asunto de Hagen Poiseux? Crean software como moldflow, que está diseñado específicamente para moldeo por inyección. La simulación tiene en cuenta todos estos factores.

Guau.

Los diseñadores pueden crear un modelo virtual del molde y el proceso de inyección y luego ejecutar simulaciones para ver cómo las diferentes longitudes de canal y otras variables afectarán la distribución de presión y la pieza final. Calidad. Calidad.

Básicamente, pueden probar diferentes diseños digitalmente antes de hacer un molde.

Sí.

Eso es genial.

Lo es, sí. Este tipo de simulación es increíblemente valioso porque permite a los ingenieros identificar problemas potenciales desde el principio.

Bueno.

Antes de invertir en costosas herramientas y ciclos de producción.

Tiene sentido.

Sí.

En uno de los artículos hay una anécdota sobre una empresa que fabrica estos dispositivos de paredes delgadas.

Bien.

Y se toparon con algunos problemas importantes cuando aumentaron la longitud de los canales principales. ¿Qué pasó allí?

Éste es un ejemplo perfecto de cómo cambios aparentemente pequeños pueden tener grandes consecuencias. Sí. En ese caso, la empresa había estado utilizando un determinado conjunto de parámetros para la presión y la velocidad de inyección. Bien. Lo cual funcionó bien con la longitud del canal original, pero cuando alargaron el canal, esos parámetros ya no eran adecuados.

Guau.

La pérdida de presión fue tan importante que no pudieron llenar el molde correctamente. Oh, no. Tuvieron que considerar aumentar drásticamente la presión de inyección, lo que podría haber dañado su equipo existente, o invertir en una máquina más potente.

Entonces, ese cambio de diseño aparentemente pequeño terminó teniendo un gran impacto en sus costos y en todo su proceso de producción.

Exactamente. Y destaca la importancia de una planificación cuidadosa y la comprensión de la interconexión de todas estas variables en el mantenimiento de la inyección.

Muy bien, hemos hablado de las desventajas de los canales principales más largos.

Bien.

Pero el resumen menciona que hay ocasiones en las que un canal más largo podría ser la mejor opción.

Seguro.

¿Cómo funciona eso?

En realidad, se trata de compensaciones. A veces, puede ser necesario un canal más largo para adaptarse a un diseño de molde específico o para lograr un patrón de flujo particular que sea beneficioso para el producto final.

Entonces, ¿cuáles son las estrategias para hacer frente a esos mayores requisitos de presión y el riesgo de defectos cuando es inevitable un canal más largo?

Sí. Bueno, como hemos comentado, una opción es simplemente utilizar máquinas de moldeo por inyección con índices de presión más altos.

Bueno.

De esa manera pueden manejar la creciente demanda de esos canales más largos sin tener que trabajar demasiado.

Bien, eso tiene sentido.

Sí.

Pero como mencionaste antes, ¿eso no aumentaría los costos generales de producción?

Bien.

Máquinas más grandes, más uso de energía. Parece que, en primer lugar, anularía algunos de los beneficios de ahorro de costos del moldeo por inyección.

Tienes toda la razón. Es un acto de equilibrio.

Sí.

Otro método que no requiere una máquina completamente nueva es ajustar la velocidad de inyección. Al ralentizar el proceso, a veces se puede reducir la presión necesaria para llenar el molde por completo.

Entonces, en este caso, más lento es mejor. Eso parece contradictorio.

Contraintuitivo, tal vez, pero efectivo.

Bueno.

Y tienes razón. Hay desventajas. Una velocidad de inyección más lenta significa un tiempo de ciclo más largo. Ese es el tiempo total que lleva hacer cada pieza individual.

Bien.

Y en la fabricación, el tiempo es igual a dinero. Bien.

Bien. Entonces es como tratar de encontrar esa zona de Ricitos de Oro.

Exactamente.

Ni demasiado rápido ni demasiado lento.

Bien.

Pero solo. Bien. Para equilibrar esos factores en competencia, parece que los diseñadores realmente tienen que pensar estratégicamente en cada aspecto del proceso.

Lo hacen. Y ahí es donde la experiencia y los conocimientos se vuelven tan cruciales.

Sí.

El artículo sobre la optimización de la longitud del canal menciona algunas otras estrategias interesantes, como usar un diámetro de canal más amplio para compensar la pérdida de presión o colocar compuertas estratégicamente, que son los puntos de entrada del plástico fundido, para garantizar un flujo más uniforme.

Oh, eso de la ubicación de la puerta me hace pensar en esos videos en los que vierten metal fundido en moldes intrincados para crear esculturas.

Sí.

Puedes ver cómo se coloca el pico vertedor. Bien. Realmente afecta la forma en que el metal fluye y llena el molde.

Es un concepto muy similar.

Sí.

Todo se remonta a esa idea de distribución de presión.

Bien.

Desea asegurarse de que el plástico fundido fluya de manera suave y uniforme hacia todas las áreas del molde, y la ubicación de la puerta juega un papel clave para lograrlo.

Bueno. Por eso hemos hablado de ajustar las máquinas en el proceso.

Sí.

Pero ¿qué pasa con el material en sí?

Bien.

¿Influye en todo esto el tipo de plástico que se utilice?

Absolutamente.

Bueno.

Los diferentes plásticos tienen diferentes viscosidades.

Bueno.

Básicamente, son resistentes al flujo en su punto de fusión.

Bien.

Entonces, un plástico muy viscoso, como algo espeso y pegajoso.

Sí.

Requerirá una mayor presión para empujar a través del canal.

Bueno.

Especialmente uno largo en comparación con un plástico de baja viscosidad que fluye más fácilmente.

Estoy empezando a darme cuenta de que la longitud del canal principal es sólo una pieza del rompecabezas.

Sí.

Y todo está interconectado.

Es un sistema complejo, sin duda.

Sí.

Y el artículo sobre la selección de materiales para el moldeo por inyección realmente profundiza en algunos de los desafíos que enfrentan los diseñadores. Por ejemplo, deben considerar no sólo qué tan bien fluye un material, sino también su resistencia, flexibilidad, resistencia al calor y todo tipo de propiedades dependiendo del uso previsto del producto final.

Bien. Porque un tenedor de plástico necesita propiedades diferentes a las de, por ejemplo, una funda de teléfono o una pieza de coche.

Exactamente. Y luego se tienen en cuenta cosas como el material del molde en sí, la temperatura del plástico fundido y el tiempo de enfriamiento. Todas estas variables entran en juego y afectan el resultado final.

Es alucinante pensar en cuánta ingeniería.

Sí.

Se incluye en todos los productos de plástico que utilizamos.

Es.

Siento que estoy empezando a ver esos objetos cotidianos bajo una luz completamente nueva.

Es un testimonio del ingenio y las habilidades para resolver problemas de las personas que trabajan en este campo.

Sí.

Están tomando este material asombroso y dándole forma a los objetos que conforman nuestro mundo moderno.

Bien, recapitularemos lo que hemos aprendido hasta ahora.

Bueno.

La longitud del canal principal es este factor engañosamente importante en el moldeo por inyección, que afecta todo, desde las máquinas utilizadas hasta la calidad del producto final.

Bien.

Los canales más largos pueden crear desafíos relacionados con la pérdida de presión y el flujo desigual.

Sí. Sí.

Defectos potenciales.

Bien.

Pero esos desafíos se pueden abordar mediante varios ajustes de diseño y proceso.

Absolutamente.

Se trata de comprender esas compensaciones y tomar decisiones informadas.

Ese es un gran resumen.

Ir.

Y creo que resalta un punto clave, que es que no existe una solución única para todos en el moldeo por inyección.

Sí.

Se trata de encontrar ese punto óptimo entre diseño, funcionalidad y eficiencia.

Y supongo que ese punto óptimo será diferente para cada producto.

Sí.

Dependiendo de los materiales, las propiedades deseadas, etc.

Precisamente. Y es por eso que este campo es tan fascinante. Es esta interacción constante de ciencia, ingeniería y creatividad.

Bien. Bueno, esta inmersión profunda definitivamente me ha dado un nivel completamente nuevo de respeto por la complejidad de hacer algo aparentemente tan simple como una botella de plástico o un juguete.

Sí.

¿Qué pasa contigo? ¿Hay algo en estos artículos que te destaque o te sorprenda particularmente?

Sabes, lo que realmente me llamó la atención fue la anécdota sobre la empresa que intentaba moldear esos dispositivos de paredes delgadas.

Sí.

Simplemente resalta cómo un cambio de diseño aparentemente menor, como ajustar la longitud del canal principal, puede convertirse en una cascada completa de desafíos a un costo inesperado.

Totalmente. Es un buen recordatorio de que no existen las decisiones aisladas en ingeniería.

Bien.

Todo está conectado.

Exactamente. Y le hace apreciar la experiencia de los ingenieros que constantemente hacen malabarismos con todas estas variables y encuentran soluciones creativas a problemas complejos.

Con seguridad. Bien, antes de concluir con esta inmersión profunda, sé que tienes una pregunta que invita a la reflexión para nuestro oyente. Algo que realmente haga girar esos engranajes.

Bueno, teniendo en cuenta todo lo que hemos comentado, imagina que eres tú quien diseña un molde de inyección.

Bueno.

¿Qué otros factores además de la longitud del canal principal necesitarías considerar para asegurarte de crear el mejor producto posible?

Oh, bueno.

Sí.

Realmente enfatiza que nos hemos centrado en esta variable, pero es solo una pieza de un rompecabezas mucho más grande.

Bien. Piense en cosas como el tipo de plástico, el material del molde, la temperatura y el tiempo de enfriamiento. Todas estas decisiones contribuyen a la calidad, la funcionalidad e incluso la sostenibilidad del producto final.

Así que no se trata sólo de fabricar un producto que funcione. Se trata de hacerlo bien, eficiente y responsablemente.

Absolutamente. Y espero que esta inmersión profunda le haya dado a nuestro oyente una nueva apreciación del intrincado mundo del moldeo por inyección y las personas que lo hacen posible.

Sé que he aprendido muchísimo.

Bueno.

Es sorprendente pensar que cada producto de plástico que tocamos ha pasado por este proceso increíblemente complejo.

Sí.

Desde una pequeña gota de plástico fundido que viaja a través de ese canal principal hasta el objeto final que tenemos en nuestras manos, realmente lo es.

Y la próxima vez que recoja un producto de plástico, es posible que lo vea bajo una luz completamente nueva.

Sé que lo haré. Gracias por acompañarme en esta inmersión profunda. Bueno hasta la próxima