Muy bien, hoy nos sumergiremos profundamente en el moldeo por inyección. En concreto, todas esas molestas burbujas que aparecen en tus productos.

Ah, burbujas.

Compartiste una investigación increíble con nosotros.

Sí.

¿Cómo se pueden abordar eficazmente las burbujas en los productos moldeados por inyección? Con suerte, podremos extraer de él las pepitas más valiosas.

Suena bien.

Piense en nosotros como sus guías para lograr ese acabado impecable y suave que todo moldeador por inyección desea.

Bien.

Lo desglosaremos, compartiremos algunos consejos de expertos y, al final de esta inmersión profunda, serás un experto total en romper burbujas.

Realmente se trata de entender por qué sabes lo que hay detrás de esas burbujas. Una vez que sepas qué las causa, podrás descubrir cómo prevenirlas.

Sí.

Y eso significará menos pesos, mejores productos y, al final, un proceso de fabricación más eficiente.

Bien, entremos en ello. Moldeo por inyección, sabemos que está en todas partes. Así es como conseguimos de todo, desde fundas para teléfonos inteligentes hasta piezas complicadas para automóviles. Pero incluso los profesionales experimentados luchan con esas molestas burbujas. Entonces, comencemos analizando el proceso de inyección en sí. ¿Cuáles son algunos de los errores comunes que pueden llevar a la formación de burbujas desde el principio?

Bueno, el proceso de inyección es como preparar el escenario para toda la operación de moldeo. Si te equivocas aquí, básicamente eres justo. Estás invitando burbujas a la fiesta.

Oh, no.

Uno de los mayores culpables es la velocidad de inyección excesiva. Bien, piénselo de esta manera. Estás forzando ese plástico fundido a entrar en este espacio confinado. Si entra demasiado rápido, el aire queda atrapado y se incorpora a la mezcla. Y bueno, eso crea esas burbujas que no queremos.

Bien. Entonces, reducir la velocidad de inyección parece un primer paso lógico, pero ¿cuánto más lento tenemos que ir?

Bueno, la investigación que compartió en realidad proporciona algunos números específicos. Reducir esa velocidad de inyección de 80 milímetros por segundo a una velocidad más relajada de 40 a 60 realmente puede reducir el atrapamiento de aire.

Ah, okey.

Es como, si lo piensas bien, como aparcar lentamente en lugar de simplemente pisar los frenos. Es simplemente una experiencia mucho más suave para el plástico y menos posibilidades de terminar con esas burbujas.

Correcto, correcto. Entonces eso tiene sentido. Ahora bien, ¿qué pasa con la presión de inyección? Imagino que eso también influye, ¿no?

Oh, absolutamente.

Si aplicas demasiada presión, es posible que aprietes más las burbujas.

Sí. Una presión de inyección excesiva es un auténtico generador de burbujas. Piense en ello como inflar demasiado un globo. Parece estar bien al principio, pero luego, boom, tienes un lío en tus manos. La investigación recomienda reducir la presión de 100 MPa a un nivel más manejable de 80 a 90.

Bueno.

De esta manera, se asegura que el molde se llene por completo sin forzar la entrada de aire en exceso.

Bueno. Así que hemos ajustado la velocidad y la presión. ¿Hay algo más que debamos ajustar durante ese proceso de inyección? ¿Qué pasa con el tiempo que el plástico fundido permanece en el molde, como el tiempo de retención?

¿Tiempo de espera? Sí. A menudo se pasa por alto, pero es crucial para darle al aire atrapado la oportunidad de escapar. Imagínese como servir una bebida carbonatada. Ya sabes, esas burbujas subirán a la superficie, pero hay que darles tiempo.

Sí, sí.

Aumentar el tiempo de espera de 5 segundos a uno más relajado de 8 a 10. Puede marcar una gran diferencia.

Bueno.

Dejamos que se derrita, se asiente, los gases escapen y se obtiene un producto más denso y compacto.

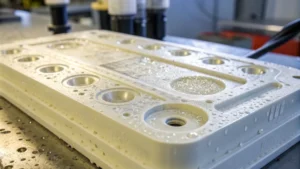

Así que hemos abordado el proceso de inyección, la velocidad, la presión, el tiempo de retención, todo es clave. Pero pasemos al molde en sí. Supongo que un molde mal diseñado puede ser simplemente un imán de burbujas, sin importar cuán perfecto sea su proceso de inyección.

Oh, sí, absolutamente. Un molde bien diseñado, es fundamental. Un problema común es una puerta mal colocada.

Bueno.

La puerta, recuerde, es el punto de entrada de ese plástico fundido. Y si no se coloca estratégicamente, puede provocar un llenado desigual y atrapar aire.

Entonces, ¿dónde se debe colocar la puerta para evitar esto? ¿Este caos burbujeante?

Bueno, depende del producto que estés moldeando.

Bien.

Para contenedores de paredes delgadas, es posible que desee utilizar una puerta de ventilador.

Ah, okey.

Eso extiende el plástico fundido como un ventilador y puede reducir la acumulación de aire en comparación con una puerta lateral estándar. Es como difundir suavemente ese flujo en lugar de chocar contra la pared del molde.

Está bien, está bien. Estoy teniendo una imagen de eso. Tiene sentido. ¿Qué otros aspectos del diseño de moldes deberíamos considerar? ¿Deberíamos tener cuidado? ¿Para la prevención de burbujas?

Quiero decir, desahogarme.

Desfogue.

Ventilación inadecuada. Atrapa aire dentro del molde y eso genera, como habrás adivinado, más burbujas.

Sí.

Piense en ello como ventanas tapadas en una habitación.

Bueno.

Necesita ese flujo de aire adecuado para mantener las cosas frescas.

Bien.

En el diseño de moldes, eso significa incorporar canales de escape bien diseñados.

Bueno.

Y utilizando materiales transpirables en zonas clave.

Entonces esos canales actúan como rutas de escape para el aire atrapado.

Exactamente.

Y los materiales transpirables, como las inserciones de acero con ranuras, pueden ayudar a ventilar las bolsas rebeldes.

Sí. Tienes que darles una salida a esas burbujas.

Bien.

Y luego está el control de la temperatura.

Ah, claro.

El enfriamiento desigual del molde puede crear burbujas de vacío, pequeñas bolsas de vacío que se forman porque algunas áreas se solidifican más rápido que otras.

Eso es fascinante. Por eso es esencial mantener una temperatura constante del molde. ¿A qué rango de temperatura deberíamos aspirar?

La investigación recomienda entre 40 y 60 grados centígrados. Ese es un buen punto de partida para muchos plásticos.

Bueno.

Esto asegura que todo el molde se enfríe uniformemente, evitando esas molestas burbujas de vacío. Es como hornear un pastel. Necesitas una temperatura constante en el horno para que suba uniformemente y evites que se hunda en el medio.

Bueno. Ya tenemos cubiertos el proceso de inyección y el diseño del molde, pero ¿qué pasa con las materias primas en sí? ¿Pueden ser la fuente de problemas de burbujas, incluso con un proceso y un molde perfectos?

Oh, absolutamente. Piense en ello como hornear un pastel.

Bien.

Si no utilizas los ingredientes, tu pastel no quedará bien sin importar lo bueno que seas mezclando y horneando.

Correcto, correcto.

La calidad y preparación de las materias primas juega un papel muy importante en la formación de burbujas.

Entonces, ¿cuáles son algunos de los problemas de las materias primas a los que debemos prestar atención?

Humedad.

Ah, humedad.

Enemigo público número uno. Especialmente con plásticos higroscópicos como el nailon. Estos materiales son como esponjas. Simplemente absorben la humedad del aire como si fuera su trabajo. Y cuando ese plástico cargado de humedad se calienta durante el moldeo por inyección, se vaporiza, creando esas temidas burbujas.

Por lo tanto, debemos asegurarnos de que esos plásticos higroscópicos estén completamente secos antes de que se acerquen al molde. ¿Cuál es la mejor manera de lograrlo?

La investigación ofrece recomendaciones de secado específicas para diferentes materiales. El nailon, por ejemplo, debe secarse entre 80 y 100 grados centígrados durante cuatro a seis horas.

Bueno.

Para eliminar ese exceso de humedad es como precalentar el horno. Tienes que conseguir que esos gránulos alcancen la temperatura adecuada y mantenerlos allí el tiempo suficiente para eliminar la humedad no deseada.

Bueno. Por eso, un secado minucioso es crucial, especialmente para aquellos plásticos que aman la humedad. ¿Qué otras precauciones debemos tomar con nuestras materias primas para evitar un resultado burbujeante?

La manipulación y el almacenamiento adecuados son igualmente importantes. La contaminación con polvo u otras partículas extrañas también puede provocar burbujas. Así que mantenga esos materiales limpios y en recipientes herméticos. Y recuerda, la humedad es tu enemiga. Controlar los niveles de humedad en su área de almacenamiento es clave para evitar que esos materiales higroscópicos absorban la humedad. Como un camello sediento.

Es como si tuviéramos que tratar esas materias primas con respeto. No se trata sólo de tirarlos a la basura y esperar lo mejor. ¿Alguna vez has visto un ejemplo del mundo real de cómo descuidar la preparación de la materia prima puede volver a perjudicarte?

De hecho, lo hice.

Sí.

Una vez trabajé en un proyecto en el que luchábamos contra estas pequeñas pero persistentes burbujas durante semanas.

Oh, no.

Modificamos el proceso de inyección y examinamos el diseño del molde. Nada pareció funcionar. Resulta que el culpable fue un lote de bolitas de nailon que no se habían secado correctamente.

Oh.

Simplemente estaban sentados en un área de almacenamiento húmeda absorbiendo toda esa humedad.

Sí.

No fue hasta que rastreamos la fuente que pudimos deshacernos de esas burbujas.

Guau. Ese es un ejemplo perfecto de cómo detalles aparentemente pequeños pueden tener un impacto enorme. Así que hemos cubierto los tres grandes. Proceso de inyección, diseño de moldes, preparación de materia prima. Dominarlos es como sentar una base sólida para el moldeo por inyección sin burbujas. Pero tengo la sensación de que hay más herramientas en nuestro arsenal para romper burbujas.

Tienes razón. Hay un aspecto más fascinante que debemos discutir. Aditivos.

Oh.

Piense en los aditivos como nuestras armas secretas en la lucha contra las burbujas.

Bueno.

Se pueden agregar al plástico fundido para mejorar sus propiedades, y algunos son particularmente buenos para ayudar a que esas burbujas escapen.

Vale, estoy intrigado. Cuénteme más sobre estos aditivos que revientan burbujas.

Está bien. Dos actores clave son los agentes antiespumantes y los tensioactivos. Probablemente los haya visto en productos cotidianos como pinturas y revestimientos. Son los que le dan a esos productos un acabado suave y uniforme.

Entonces, ¿cómo hacen su magia en el proceso de moldeo por inyección?

Bueno, reducen la tensión superficial del plástico fundido, lo hacen menos pegajoso y permiten que las burbujas suban y escapen más fácilmente. Es como añadir un poco de jabón al agua de los platos. Ayuda a que esas burbujas de grasa rebeldes se rompan y desaparezcan.

Esa es una gran analogía. También lo son los agentes antiespumantes y los tensioactivos. ¿Son una solución única para todos? ¿Podemos simplemente incluirlos y dar por terminado el día?

Bueno, espera ahí.

Bueno.

Si bien estos aditivos pueden ser increíblemente eficaces, es fundamental utilizarlos con cuidado.

Bien.

Agregar demasiado de cualquier aditivo puede alterar las propiedades del plástico, ya sabes, de manera no deseada.

Bueno. Sí.

Puede afectar su fuerza, flexibilidad e incluso su color.

Entonces se trata de encontrar eso. Ese equilibrio. La zona de aditivos Ricitos de Oro, por así decirlo.

Exactamente. Quiere lo suficiente para ayudar a que esas burbujas escapen, pero no tanto como para comprometer la integridad de su producto final. De hecho, la investigación tiene una tabla que enumera varios aditivos y sus funciones específicas, que pueden ayudarlo a elegir los correctos.

Esta inmersión profunda ya está repleta de ideas. Estoy empezando a ver cómo comprender la ciencia detrás de la formación de burbujas realmente nos da el poder de controlarla.

Sí.

Pero antes de pasar a técnicas más avanzadas, ¿hay otras cosas a tener en cuenta cuando se trata de aditivos?

Una cosa importante a recordar es que los diferentes aditivos pueden interactuar entre sí.

Bueno.

No siempre es tan sencillo como añadir uno y luego otro. Debes considerar la posible sinergia o conflicto entre ellos.

Entonces es como una receta. No puedes simplemente agregar un montón de ingredientes al azar y esperar un pastel delicioso. Bien. Es necesario comprender cómo interactúa cada ingrediente para crear un todo armonioso.

Exactamente. Elegir los aditivos adecuados y asegurarse de que sean compatibles es clave para lograr el acabado suave y sin burbujas que busca.

Bueno, creo que hemos sentado una base sólida para comprender cómo combatir las burbujas en el moldeo por inyección. Hemos cubierto las funciones cruciales del proceso de inyección, el diseño de moldes, la preparación de materias primas e incluso el mundo de los aditivos. Pero estoy listo para subir de nivel. Pasemos a explorar algunas técnicas más avanzadas en la segunda parte de nuestra inmersión profunda.

Suena bien. Bienvenido de nuevo a nuestra inmersión profunda en todas las técnicas de destrucción de burbujas para el moldeo por inyección.

Estoy emocionado de estar de regreso. Hemos descubierto mucho sobre los principios básicos de la prevención de burbujas, desde ajustar el proceso de inyección hasta elegir los aditivos adecuados. Pero estoy listo para llevarlo a un nivel superior. ¿Qué técnicas avanzadas podemos explorar para conquistar realmente esas burbujas?

Bien, comencemos con el moldeo por inyección asistido por gas.

Bueno.

Esto es como añadir un arma secreta a tu arsenal.

Está bien.

Implica inyectar gas nitrógeno junto con el plástico fundido directamente en el molde.

Gas nitrógeno. Eso suena bastante tecnológico. Sí, pero ¿cómo ayuda realmente la inyección de gas con las burbujas?

Así que piénselo de esta manera. El gas actúa como una fuente de presión interna, empujando ese plástico hacia afuera para llenar el molde de manera más efectiva. Y aquí está la parte realmente interesante. A medida que el plástico se enfría y solidifica el gas, crea canales huecos dentro de la pieza.

Bueno. Estoy tratando de visualizar esto. Entonces, en lugar de tener plástico sólido por todas partes, estás creando estas cavidades internas llenas de gas. Pero ¿cómo se hace eso? ¿Cómo se traduce eso en menos burbujas?

Bueno, esos canales de gas en realidad sirven para algunos propósitos.

Bueno.

En primer lugar, ayudan a prevenir las marcas de hundimiento.

Ah, claro.

Esas pequeñas y molestas depresiones que se pueden formar en secciones gruesas a medida que el plástico se enfría y se encoge. En segundo lugar, en realidad actúan como refuerzo interno, haciendo que esa parte sea más fuerte y rígida. Y finalmente, debido a que el gas empuja el plástico hacia afuera, ayuda a evitar que se formen esas molestas burbujas en primer lugar.

Guau. Así que supongo que es como una triple amenaza: contra las burbujas, las marcas de hundimiento y la debilidad.

Lo entendiste.

Pero seamos honestos, suena un poco complicado. ¿Es el moldeo por inyección asistido por gas algo que todos los fabricantes pueden adoptar fácilmente?

Bueno, es verdad. El moldeo por inyección asistido por gas requiere algún equipo especializado.

Bien.

Y definitivamente hay una pequeña curva de aprendizaje.

Sí.

No es sólo un simple movimiento de un interruptor.

Sí, claro.

Pero los beneficios pueden ser bastante significativos, especialmente para productos con secciones gruesas o geometrías complejas donde el moldeo por inyección tradicional podría tener dificultades. Para eliminar esas burbujas.

Entonces es como elegir el. La herramienta adecuada para el trabajo.

Exactamente.

Si se trata de piezas complicadas en las que las burbujas y las marcas de hundimiento son como un dolor de cabeza constante, tal vez valga la pena invertir en el moldeo por inyección asistido por gas.

Estoy de acuerdo con eso.

Bien, entonces el moldeo por inyección asistido por gas definitivamente está en mi radar. Ahora bien, ¿qué otras técnicas avanzadas deberíamos explorar?

Otro interesante es el moldeo por coinyección.

Bueno.

Esta técnica consiste en inyectar dos o incluso más materiales diferentes en el molde.

Bueno.

Creando una estructura estratificada o compuesta, dos materiales diferentes.

Eso suena realmente interesante.

Sí.

Pero ¿por qué tomarse la molestia de utilizar varios materiales?

Bueno, en realidad hay varias razones. A veces quieres combinar las propiedades de diferentes materiales. Por ejemplo, una capa exterior dura y duradera con a. Con una capa interior suave y flexible. Otras veces se trata de ahorrar costos, ya sabes, usando un material central más barato y luego una capa delgada de un material más caro y de alto rendimiento en la superficie.

Bien, bien.

Y lo creas o no, el moldeo por coinyección también puede ayudar, como habrás adivinado, con las burbujas.

Vale, estoy enganchado. ¿Cómo previene el moldeo por coinyección esas molestas burbujas?

Entonces imagina esto. Primero se inyecta una fina capa de un material especial resistente a las burbujas en el molde, que actúa como una barrera, evitando que se formen burbujas en las capas siguientes. Luego se inyecta el material principal, que llena el resto del molde.

Es como poner una capa de plástico de burbujas antes de empaquetar un artículo frágil. Estás creando un escudo protector para mantener esas burbujas a raya.

Exactamente. Y esta técnica también tiene otras ventajas. Puede lograr algunos diseños y funcionalidades bastante únicos, reducir los costos de materiales e incluso mejorar la resistencia y durabilidad generales de ese producto.

Todo esto es tan fascinante. Es sorprendente cuánta innovación se está produciendo en el mundo del moldeo por inyección. Pero debo preguntar: ¿existen desventajas o desafíos que debamos tener en cuenta cuando se trata de estas técnicas avanzadas?

Ésa es una gran pregunta y es importante ser realista al respecto.

Sí.

Si bien estas técnicas ofrecen grandes beneficios, conllevan algunas consideraciones.

Bueno.

Por ejemplo, tanto el moldeo asistido por gas como el moldeado por coinyección requieren equipos y experiencia especializados.

Bien.

No es algo a lo que puedas saltar sin más. Sin la planificación y los recursos adecuados.

Entonces, ¿no es un proyecto informal de fin de semana para entusiastas del bricolaje?

Definitivamente no. Es como, ya sabes, si decides construir una casa, no tomarías simplemente un martillo y algunos clavos y comenzarías a martillar. ¿Bien?

Sí.

Necesita un plano, las herramientas adecuadas y una buena comprensión del proceso de construcción para crear algo que sea estructuralmente sólido.

Bien. Tiene sentido. ¿Qué otros factores deberíamos considerar antes de sumergirnos de lleno en estas técnicas avanzadas?

Compatibilidad de materiales.

Bueno.

Esto es crucial, especialmente para el moldeo por coinyección.

Bien.

No todos los plásticos combinan bien.

Ah, okey.

Algunos pueden tener diferentes índices de contracción o propiedades de adhesión. Y eso puede provocar problemas como deformaciones, grietas o delaminación. Es muy importante elegir materiales que sean compatibles y que funcionen juntos en armonía.

Entonces es como una receta. Nuevamente, debes asegurarte de que los ingredientes se complementen entre sí; de lo contrario, podrías terminar con un desastre culinario.

Exactamente. Y, por último, es importante recordar que estas técnicas avanzadas no siempre son la respuesta.

Bien.

A veces, simples ajustes en el proceso de inyección, el diseño del molde o la preparación de la materia prima pueden ser igual de efectivos, si no más, para lograr la perfección sin burbujas.

Se trata de elegir la herramienta adecuada para el trabajo. A veces, todo lo que necesitas es un simple destornillador. Otras veces es posible que necesites toda una caja de herramientas llena de, ya sabes, dispositivos especializados.

Me gusta esa analogía.

Este viaje hacia las técnicas avanzadas de moldeo por inyección ha sido realmente revelador. Hemos pasado de lo básico a explorar estas soluciones de alta tecnología para conquistar esas burbujas. Me siento bastante empoderado, debo decir. Pero tengo curiosidad: ¿qué otras joyas ocultas o consejos de expertos puedes compartir para ayudarnos a convertirnos en verdaderos maestros de la destrucción de burbujas?

Bienvenido de nuevo a la parte final de nuestra inmersión profunda en cómo deshacerse de esas burbujas de sus productos moldeados por inyección. Siento que nos hemos ganado nuestras insignias de romper burbujas.

Creo que sí.

Hemos cubierto mucho, desde los conceptos básicos del proceso de inyección hasta todas esas soluciones de alta tecnología, como el moldeo por inyección y asistido por gas.

Sí, ha sido un gran viaje.

Pero antes de concluir esta trilogía épica, demos un paso atrás y cristalicemos algunas conclusiones clave. ¿Cuáles son las cosas más importantes que nuestros oyentes deberían recordar mientras se embarcan en sus propias aventuras para romper burbujas?

Si hay un mensaje general que debemos transmitir es que, ya sabes, lograr un producto verdaderamente libre de burbujas es algo holístico, ¿verdad? No se trata sólo de un truco de magia o un ingrediente secreto.

Se trata de. Se trata de prestar atención a cada etapa de ese proceso.

Bien. Entonces es como construir una casa.

Sí, exactamente.

Una base débil traerá problemas, por muy bonito que sea el tejado.

Absolutamente. Y esos fundamentos comienzan con una comprensión profunda del proceso de inyección en sí.

Bien.

Hemos aprendido que controlar la velocidad, la presión y el tiempo de retención son absolutamente cruciales para evitar que quede aire atrapado. Es como encontrar ese punto óptimo en una receta. Ni demasiado, ni demasiado poco, sólo la cantidad justa de todo.

Y hablando de equilibrio, no podemos olvidarnos del diseño del molde.

Oh, no.

No es sólo un contenedor para el plástico. Es esta herramienta cuidadosamente diseñada la que juega un papel muy importante en la prevención de burbujas. La ubicación y el tipo de puerta, ventilación adecuada, manteniendo ese control constante de temperatura.

Es como diseñar un coche de carreras. Bien. Cada curva, cada ventilación, cada detalle está optimizado para el rendimiento. Y en el moldeo por inyección, ese rendimiento se traduce en un producto suave e impecable.

Y luego, por supuesto, no podemos olvidarnos de esas materias primas. Hemos visto cómo la humedad puede crear verdaderas burbujas. Es un problema importante, especialmente con esos plásticos higroscópicos a los que les encanta absorber la humedad. Es esencial un secado minucioso y una manipulación cuidadosa.

Bien. Es como preparar ingredientes para una comida gourmet. No usarías lechuga marchita ni pan duro, ¿verdad?

En absoluto.

Debe tratar esas materias primas con cuidado y respeto para garantizar que funcionen al máximo.

Y luego tenemos esos aditivos. Son como las armas secretas de nuestro arsenal para romper burbujas. Agentes antiespumantes, tensioactivos.

Sí, realmente pueden hacer maravillas para ayudar a que esas burbujas escapen. Pero aprendimos que es importante utilizarlos sabiamente.

Bien. No te excedas.

Exactamente. Es como añadir especias a un plato. Una pizca puede realzar el sabor, pero demasiada puede dominar todo lo demás.

Ya sabes, tenemos nuestros fundamentos, nuestras técnicas avanzadas, nuestras armas secretas. ¿Qué más pueden hacer nuestros oyentes para realmente, ya sabes, mejorar su juego de romper burbujas?

Ya sabes, una de las mejores cosas que puedes hacer es simplemente adoptar esa mentalidad de aprendizaje y experimentación continuos. El mundo del moldeo por inyección siempre está cambiando. Siempre están apareciendo nuevos materiales, técnicas y tecnologías.

Por lo tanto, no es una industria del tipo "establecerlo y olvidarlo". Hay que mantener la curiosidad, mantenerse informado y estar dispuesto a probar cosas nuevas.

Exactamente. Ya sabes, ve a esas conferencias de la industria, lee esas publicaciones comerciales. Red con otros profesionales. Nunca dejes de buscar nuevos conocimientos y nuevas ideas.

Y no tengas miedo de experimentar.

No.

Documente ese proceso, realice un seguimiento de esos resultados y, ya sabe, analice qué funciona y qué no. Cada proyecto es una oportunidad para aprender y perfeccionar tus habilidades.

Absolutamente. Cuanto más experimentes, más entenderás esos matices del proceso y cómo interactúan las diferentes variables. Es como convertirse en un maestro de cocina.

Bien.

No se alcanza la excelencia culinaria simplemente siguiendo la misma receta una y otra vez. Tienes que experimentar, innovar y perfeccionar constantemente tus técnicas.

Esta inmersión profunda ha sido un viaje increíble.

Lo ha hecho.

Hemos desmitificado la ciencia detrás de la formación de burbujas, hemos explorado una gran cantidad de soluciones prácticas e incluso hemos profundizado en el mundo de las técnicas y aditivos avanzados. Siento que he adquirido un nivel completamente nuevo de comprensión y aprecio por el moldeo por inyección.

Ha sido un placer compartir esta exploración contigo. Y recuerda esa búsqueda de un producto perfecto y sin burbujas. Es un viaje continuo. Acepta el desafío, nunca dejes de aprender y siempre trata de superar los límites de lo que es posible.

Bien dicho, oyentes. Le animamos a seguir explorando el mundo de la destrucción de burbujas. Comparte tus experiencias, tus éxitos, tus desafíos. Desafíos. Creemos una comunidad de conocimiento e innovación. Y si alguna vez te topas con una burbuja particularmente rebelde, no dudes en acercarte. Siempre estamos aquí para ayudarte a solucionar problemas y conquistar a esos enemigos burbujeantes. Hasta la próxima feliz