Bienvenidos todos nuevamente a esta inmersión profunda.

Sí.

Ya sabéis, hoy vamos a profundizar en algo que creo que es realmente interesante.

Sí.

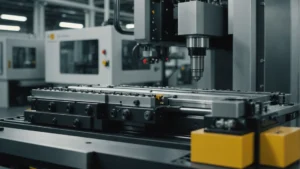

Hablaremos sobre moldes de doble cavidad. Contamos con una gran cantidad de investigaciones y artículos sobre el tema, y exploraremos cómo lograr que estos moldes produzcan productos consistentes y de alta calidad.

Interesante.

Nos centraremos en varios aspectos clave, como el diseño de moldes.

Sí.

Selección de materiales, control de procesos.

Bien.

Y hasta mantenimiento de equipos.

Es sorprendente la cantidad de factores que pueden afectar la consistencia en el moldeo de doble cavidad. Es decir, todo, desde la precisión del diseño del molde hasta las características de las propias materias primas, influye.

Sí. Empecemos con el diseño del molde. Claro. Si nos fijamos en las fuentes que tenemos, vemos que realmente enfatizan la importancia de la precisión. Sí. Si el diseño de tu molde no es absolutamente perfecto, ya te estás preparando para problemas.

Por supuesto. Hay que pensar en esas dos cavidades como si fueran gemelas idénticas. Cualquier pequeña discrepancia entre ellas puede traducirse en variaciones en el producto final. Por eso, el software CAD/CAM avanzado es crucial en este proceso. Sí. Permite a los diseñadores crear cavidades reflejadas increíblemente precisas.

Así que no se trata solo de la forma general del molde. También se trata de aspectos como los sistemas de compuerta y corredera. Correcto.

Exactamente.

Las almohadillas que el material fundido utiliza para rellenar las cavidades.

Exactamente. Estos también deben ser simétricos para garantizar que el material fluya hacia cada cavidad al mismo ritmo y se enfríe uniformemente.

Bueno.

De lo contrario, podría terminar con una pieza deformada o con un acabado de superficie diferente al de su contraparte.

Ya veo. Así que esos detalles sí importan.

De verdad que sí. Incluso variaciones aparentemente pequeñas pueden tener un efecto dominó en el producto final.

Las fuentes mencionaron algo llamado enfriamiento conforme, lo cual suena a tecnología bastante avanzada.

Oh sí.

¿De qué se trata todo esto?

El enfriamiento conformal es un avance muy interesante en el diseño de moldes. En lugar de utilizar canales de enfriamiento tradicionales, que suelen ser líneas rectas perforadas en el molde,...

Sí.

El enfriamiento conforme utiliza la impresión 3D para crear canales de enfriamiento que siguen perfectamente los contornos de la pieza.

Es como tener un sistema de refrigeración personalizado para cada pieza.

Exactamente.

Eso es bastante ordenado.

Es.

Puedo ver que eso sería una gran ventaja.

Sí.

Pero imagino que también es mucho más caro que los métodos de refrigeración tradicionales.

Puede ser, sí.

Sí.

Pero en muchos casos, la consistencia mejorada y la tasa de desperdicio reducida pueden compensar con creces esa inversión inicial.

Tiene sentido. Se trata de sopesar los costos y los beneficios.

Bien.

Entonces, hemos hablado sobre el diseño del molde en sí, pero ¿qué pasa con los materiales?

Bien.

¿Que usamos para hacer esas piezas?

La selección del material es absolutamente crítica.

Bueno.

No se trata solo de elegir el tipo de plástico o metal adecuado para la aplicación. También se trata de garantizar la calidad y la consistencia de las propias materias primas.

Sí. Nuestra investigación profundiza en algunos detalles bastante específicos, como la importancia de la distribución del tamaño de las partículas.

Bien.

¿Podrías explicarme esto un poco más?

Claro. Digamos que estás trabajando con resina plástica.

Bueno.

El tamaño de esas partículas de plástico individuales puede afectar realmente el modo en que fluye el material durante el proceso de moldeo.

Ah, interesante.

Si tiene una amplia gama de tamaños de partículas, podría terminar con un flujo desigual, lo que puede generar variaciones en la densidad y la resistencia del producto final.

Es como tener una bolsa de harina donde algunos granos son muy finos y otros son gruesos.

Exactamente.

No haría una masa de pastel muy suave.

Y esas inconsistencias en la masa, o en nuestro caso, el plástico fundido, pueden traducirse en inconsistencias en el producto final.

Bien, ¿cómo lo controlamos? ¿Necesitamos tamizar el plástico como si fuera harina?

Bueno, no exactamente.

Bueno.

Hay un par de cosas que puedes hacer.

Está bien.

En primer lugar, debes elegir materiales de proveedores confiables que tengan implementadas estrictas medidas de control de calidad.

Es como comprar flores de una marca confiable que sabes que siempre será consistente.

Precisamente. Otra cosa que puede hacer es controlar cuidadosamente el pretratamiento de sus materiales. Por ejemplo, secar el material para eliminar el exceso de humedad puede ayudar a mejorar sus propiedades de flujo.

Y he oído hablar del uso de aditivos en plásticos.

Sí.

¿Cuál es el papel de aquellos?

Los aditivos pueden desempeñar un papel importante en la optimización del proceso de moldeo.

Bueno.

Por ejemplo, se pueden agregar lubricantes para mejorar el flujo del material, mientras que los estabilizadores pueden ayudar a prevenir la degradación durante los ciclos de calentamiento y enfriamiento.

Es sorprendente la complejidad que implica simplemente conseguir los materiales adecuados.

Realmente lo es.

Guau.

Pero dominar estos pasos es crucial para lograr resultados consistentes y confiables en el moldeo de doble cavidad.

Bien. Tenemos nuestro molde perfectamente diseñado. Bien. Y nuestros materiales pretratados cuidadosamente seleccionados.

Sí.

¿Qué sigue?

Ahora nos adentramos en el corazón de la operación.

Bueno.

El proceso de moldeo en sí. Profundicemos en él y en el elemento crucial del control de procesos. Lo exploraremos con más profundidad en la segunda parte de este análisis.

Suena bien. Tengo muchas ganas. Bien, ya estamos de vuelta y listos para adentrarnos en los detalles del proceso de moldeo.

Sí. Control de procesos. Aquí es donde realmente se pone a prueba la teoría. Incluso con un diseño de molde perfecto y materiales de primera calidad, se pueden encontrar inconsistencias.

Bien.

Si no tiene una comprensión clara de los parámetros de su proceso.

Entonces, ¿cuáles son los aspectos clave que debemos controlar aquí?

Bueno, los tres grandes son la temperatura, la presión y la velocidad de inyección.

Bueno.

Y empecemos con la temperatura.

Bueno.

Mantener una temperatura constante y uniforme en todo el molde es absolutamente fundamental para lograr una contracción uniforme y evitar deformaciones.

Tiene sentido. Si una cavidad está más caliente que la otra.

Bien.

El plástico se enfriará y se solidificará a diferentes velocidades.

Exactamente.

Y eso va a dar lugar a variaciones en la parte final.

Y no se trata sólo de la temperatura general del molde.

Bueno.

También debemos controlar cuidadosamente la temperatura del barril donde se funde el plástico y de la boquilla donde se inyecta en el molde.

Las fuentes hablan sobre el uso de sensores y controladores para monitorear y ajustar estas temperaturas.

Sí.

Suena bastante alta tecnología.

Lo es. Las máquinas de moldeo modernas cuentan con sofisticados sistemas de control de temperatura que pueden mantener tolerancias increíblemente ajustadas.

Guau.

Este nivel de precisión es esencial para producir piezas consistentes y de alta calidad.

Por lo tanto, la temperatura tiene como objetivo crear el entorno térmico ideal para el proceso de moldeo.

Bien.

¿Qué pasa con la presión? ¿Qué papel juega?

La presión tiene como objetivo garantizar que el plástico se funda.

Sí.

Llena cada rincón y grieta de las cavidades del molde.

Bueno.

Necesitamos controlar tanto la presión de inyección, que es la fuerza utilizada para empujar el plástico dentro del molde, como la presión de retención.

Bueno.

Que mantiene esa presión mientras el plástico se enfría y se solidifica.

Imagino que si la presión es demasiado baja, el plástico podría no llenar completamente el molde.

Bien.

Dando lugar a piezas incompletas o deformadas.

Así es. Y si la presión es demasiado alta.

Sí.

Corres el riesgo de sufrir destellos.

Oh sí.

Donde el exceso de plástico se sale del molde o incluso daña el molde mismo.

Encontrar la presión adecuada es una especie de acto de equilibrio.

Lo es. Y no siempre se trata de una solución única para todos.

Bueno.

La presión ideal puede variar dependiendo del tipo de plástico y del diseño del molde.

Bien.

E incluso las propiedades deseadas de la pieza final.

Las fuentes también mencionaron algo llamado curvas de presión ajustables.

Oh sí.

¿De qué se trata todo esto?

Piense en una curva de presión como una hoja de ruta para el proceso de inyección.

Bueno.

En lugar de simplemente mantener una presión constante, puede programar la máquina para ajustar la presión con el tiempo.

Interesante.

Esto permite un control más preciso sobre cómo el plástico llena el molde.

Bueno.

Lo que puede resultar especialmente útil para piezas complejas con espesores de pared variables.

Es como tener un perfil de presión personalizado para cada pieza.

Exactamente. Y este nivel de personalización puede marcar una gran diferencia para lograr resultados consistentes y de alta calidad.

Y luego está la velocidad de inyección. Supongo que también influye en cómo el plástico llena el molde.

Por supuesto. La velocidad de inyección se basa en controlar el caudal del plástico fundido al entrar en el molde.

Bueno.

Si se va demasiado lento, se podrían obtener inyecciones cortas donde el plástico no llena completamente la cavidad demasiado rápido. Además, se pueden generar turbulencias en el flujo, lo que puede provocar defectos superficiales o burbujas de aire atrapadas.

Así que es otro de esos escenarios de Ricitos de Oro.

Bien.

Necesitamos encontrar la velocidad justa.

Exactamente. Y al igual que con la presión, la velocidad de inyección ideal puede variar según diversos factores.

Parece que hay mucho que tener en cuenta cuando se trata del control de procesos.

Hay.

¿Existen herramientas o técnicas que puedan ayudarnos a gestionar todas estas variables?

Uno de los avances más emocionantes de los últimos años es el auge de los sistemas de canal caliente.

Bueno.

Estos sistemas esencialmente llevan el proceso de fusión e inyección hasta la puerta del molde, lo que permite un control mucho más preciso de la temperatura y el flujo del plástico.

Así que es como tener una fábrica midi justo en la entrada de cada cavidad.

Esa es una excelente manera de decirlo.

Eso es genial.

Pueden mejorar significativamente la consistencia y reducir el desperdicio. Sí. Pero también pueden añadir complejidad al diseño del molde y aumentar la inversión inicial.

¿Y qué pasa con la monitorización en tiempo real?

Bien.

Recuerdo que las fuentes mencionaron eso como una herramienta clave para garantizar la coherencia.

La monitorización en tiempo real es cada vez más común en la industria del moldeo.

Bueno.

Estos sistemas utilizan sensores para monitorear constantemente todos aquellos parámetros críticos del proceso.

Sí.

Hemos estado hablando de, por ejemplo, temperatura, presión, velocidad de inyección y si alguno de esos parámetros se desvía del valor establecido.

Sí.

El sistema puede alertar al operador o realizar ajustes automáticamente para que el proceso vuelva a funcionar correctamente.

Es como tener un copiloto en la cabina, monitoreando constantemente los instrumentos y asegurándose de que todo funcione sin problemas.

Esa es una gran analogía.

Sí.

El monitoreo en tiempo real puede ser increíblemente valioso para mantener la consistencia, especialmente en aquellas ejecuciones de producción de gran volumen.

Así que hemos cubierto los conceptos básicos de temperatura, presión y velocidad de inyección.

Tenemos.

¿Qué más debemos tener en cuenta cuando se trata del control de procesos?

Bueno, hay algunos aspectos más que debemos explorar, incluyendo el impacto de factores externos en el proceso de moldeo. Factores como la temperatura ambiente y la humedad pueden desempeñar un papel importante.

Oh, vaya.

Profundizaremos en ellos en la tercera parte de este análisis profundo.

Así que volvemos y, ya sabes, hemos hablado sobre el diseño de moldes, la selección de materiales, los controles de procesos y ahora es el momento de descubrir algunos de esos factores ocultos que realmente pueden complicar las cosas.

Sí, es cierto. A veces son esas cosas en las que no pensamos inmediatamente.

Sí.

Esto puede tener un impacto sorprendentemente grande.

Entonces, estamos hablando de factores externos como la temperatura ambiente y la humedad.

Exactamente.

Sé por experiencia personal que el plástico puede ser bastante sensible a los cambios de temperatura.

Por supuesto. Piénsalo así.

Bueno.

A medida que ese plástico fundido se inyecta en el molde, comienza a enfriarse y solidificarse.

Bien.

Pero la velocidad a la que se enfría está influenciada por la temperatura del ambiente circundante.

Bueno.

Entonces, si la temperatura ambiente en el área de moldeo fluctúa.

Sí.

Puede provocar que el plástico de cada cavidad se enfríe a velocidades ligeramente diferentes.

Y eso podría provocar variaciones en las dimensiones de la pieza final.

Exactamente. Podrías terminar con una pieza ligeramente deformada o con una tasa de contracción diferente a la de su contraparte.

Entonces, ¿cuál es la solución? ¿Necesitamos, por ejemplo, convertir nuestra planta de moldeo en una sala limpia con clima controlado?

Bueno, no tiene por qué ser tan extremo.

Bueno.

Pero mantener una temperatura ambiente estable es definitivamente importante.

Bueno.

Podría considerar usar ventiladores o aire acondicionado para hacer circular el aire y minimizar esos gradientes de temperatura dentro del área de moldeo.

Correcto. ¿Y qué hay de la humedad? ¿Cómo influye en la ecuación?

La humedad puede ser un poco más complicada de controlar.

Bueno.

Algunas resinas plásticas son higroscópicas, lo que significa que tienden a absorber la humedad del aire.

Bueno.

Entonces, si la humedad en el área de moldeo es demasiado alta, esos gránulos de plástico pueden absorber el exceso de humedad, lo que puede generar una variedad de problemas durante el proceso de moldeo.

¿Qué tipos de problemas te gustan?

Bueno, para empezar, el exceso de humedad puede provocar marcas o vetas plateadas en la superficie de la pieza moldeada.

Oh, vaya.

También puede afectar las propiedades mecánicas del plástico, haciéndolo más débil o más quebradizo.

Así que no es sólo una cuestión estética.

Bien.

En realidad puede afectar la calidad y el rendimiento de la pieza.

Exactamente. Y en algunos casos, el exceso de humedad puede incluso provocar huecos o burbujas dentro de la pieza moldeada.

Guau.

A medida que el agua se vaporiza durante ese ciclo de calentamiento.

Bien, ¿cómo lo combatimos? ¿Necesitamos instalar deshumidificadores en nuestras instalaciones de moldeo?

En algunos casos, esto podría ser necesario, especialmente si trabaja con materiales altamente higroscópicos o si sus instalaciones se encuentran en un clima húmedo. Claro, pero también hay medidas que puede tomar en el área de manipulación de materiales.

Bueno.

Por ejemplo, almacenar los pellets de plástico en recipientes herméticos y secar adecuadamente el material antes de moldearlo puede ayudar a minimizar la absorción de humedad.

Parece que hay mucho en qué pensar más allá del molde de la máquina en sí.

Lo hay, y aún no hemos terminado. Hay otro factor externo que a menudo se pasa por alto.

Está bien. ¿Qué es eso?

Vibraciones.

¿Vibraciones, como las de la maquinaria o el tráfico fuera del edificio?

Exactamente. Aunque parezca contradictorio, incluso las vibraciones más sutiles pueden afectar el proceso de moldeo.

Interesante.

Si la máquina de moldeo está ubicada cerca de una fuente de vibración, esas vibraciones pueden transmitirse a través del piso y al interior del propio molde.

Y eso podría causar problemas con la alineación del molde o el flujo del plástico.

Exactamente. Incluso pequeños cambios en la alineación del molde pueden traducirse en variaciones significativas en las dimensiones de la pieza final.

Bueno.

Además, las vibraciones pueden alterar el flujo del plástico y provocar un llenado desigual o defectos en la superficie.

Entonces, ¿cuál es la mejor manera de abordar esto? ¿Deberíamos, por ejemplo, poner nuestras máquinas de moldeo en una isla de hormigón en medio de la nada?

Eso podría ser un poco extremo. Está bien.

En la mayoría de los casos, es posible mitigar las vibraciones mediante el uso de soportes o caminos de aislamiento de vibraciones debajo de la máquina de moldeo.

Bueno.

También puede intentar aislar la máquina de fuentes de vibración cercanas mediante el uso de barreras o cerramientos.

Es sorprendente la cantidad de factores aparentemente no relacionados que pueden entrar en juego cuando se trata de la consistencia del molde de doble cavidad.

Realmente resalta la importancia de un enfoque holístico para la fabricación.

Sí.

Es necesario tener en cuenta todo, desde el diseño del molde hasta el entorno en el que opera, para lograr resultados verdaderamente consistentes y confiables.

Esta ha sido una inmersión profunda increíble.

Lo ha hecho.

Siento que he aprendido mucho sobre el arte y la ciencia de la consistencia del molde de cavidad dual.

Ha sido un placer compartir este viaje contigo.

Y tengo que decir que ahora me siento mucho más preparado para afrontar esos desafíos de moldeo del mundo real.

Esto es lo que pretendemos.

Sí.

Queremos brindarle el conocimiento y las herramientas que necesita para lograr resultados consistentes y de alta calidad.

Bueno, amigos, hemos llegado al final de nuestro análisis profundo de la consistencia del molde de cavidad dual.

Lo hemos hecho. Esperamos que lo hayas encontrado esclarecedor e informativo.

Recuerde, la clave del éxito en el moldeo, como en la vida, es seguir aprendiendo, seguir experimentando y nunca dejar de esforzarse por mejorar.

Hasta la próxima. Feliz