Muy bien, prepárense todos, porque hoy nos adentramos profundamente, muy, muy profundamente en el mundo del moldeo por inyección.

Profundo.

Pero no hablamos sólo de plástico. Vamos a hablar de abordar el desbordamiento.

Así es.

Deshacerse de él. Averiguarlo. Tenemos la investigación aquí mismo, lista para comenzar.

Desbordamiento o parpadeo, como a veces se le llama.

Oh sí.

Puede ser un verdadero dolor de cabeza.

Ya sabes, es más que solo apariencia.

Oh, absolutamente. Sí.

Quiero decir, es un síntoma de que algo anda mal.

Exactamente. Realmente impacta la calidad y la eficiencia de toda su operación.

Toda tu operación. Muy bien, analicemos esto, porque mirando lo que tenemos aquí, parecen cuatro áreas clave.

Sí.

Diseño de moldes, por supuesto, presión y velocidad de inyección, selección de materiales y mantenimiento de equipos.

Lo entendiste. Y lo interesante es cuán interconectados están todos ellos. Ya sabes, la debilidad en un área realmente puede amplificar los problemas en otra.

Una de las fuentes. Tenía este estudio de caso y decía que una empresa redujo el desbordamiento en aproximadamente un 40 % simplemente centrándose en el diseño de moldes.

Sí, ese es un gran ejemplo de lo crucial que es esa base.

Sí.

Quiero decir, todo empieza con el molde.

El molde. Muy bien, entonces hablemos de eso.

Sí, profundicemos en ello.

Entonces, antes de inyectarnos algo.

Absolutamente.

Hablemos del molde.

Ese estudio de caso que mencionaste realmente profundiza en las superficies de separación.

Bueno.

¿Sabes dónde se unen las dos mitades del molde?

Bien.

Descubrieron que incluso las brechas más pequeñas, como las inconsistencias microscópicas, eran las principales culpables del flasheo.

Oh, vaya.

Es como intentar contener un líquido a presión con un colador. Cualquier imperfección se convierte en una vía de escape.

Ah, claro.

Sí.

Por eso, desde el principio todo es cuestión de precisión.

Precisión, absolutamente.

Guau. Cuando lo piensas, no te das cuenta de cuánta ingeniería se dedica al molde mismo.

Tan verdadero. Y no se trata sólo de las superficies de separación.

Bueno.

También debemos considerar el tamaño total de la cavidad.

¿La cavidad?

Sí. Si es demasiado grande, todo este exceso de material se esparcirá, aumentando la posibilidad de que se desborde. Si es demasiado pequeño, corre el riesgo de un llenado incompleto, lo que le dejará puntos débiles o productos incompletos.

Entonces, ¿cómo saben cuál es el tamaño correcto?

Bueno, no es una fórmula simple. Es un montón de cálculos diferentes.

¿Ah, de verdad?

Sí. Tiene que considerar la geometría de la pieza, las propiedades del material, la contracción que se produce cuando se enfría, incluso el espesor de pared deseado.

Guau. Son muchos factores.

Es. Y ahí es donde surge algo llamado control de tolerancia. Entra.

Control de tolerancia.

Sí. Están trabajando con márgenes de error increíblemente ajustados, a veces hasta fracciones de milímetro.

Guau.

Y hoy en día, los diseños son cada vez más complejos. Por lo tanto, mantener esas tolerancias es fundamental, especialmente para aquellos productos de paredes delgadas.

Por eso el estudio de caso se centró tanto en el diseño de moldes.

Es la base de todo lo que viene después. No se puede construir una casa sobre cimientos inestables. Correcto, correcto.

Sí.

El mismo principio aquí.

Entonces, ¿qué hacen para mejorar sus moldes? ¿Cómo consiguen ese 40%?

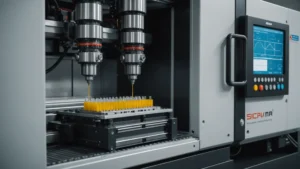

Una de las cosas clave que hicieron fue implementar un sistema de inspección basado en láser para sus moldes.

¿Un láser?

Un láser. Sí.

Guau. Es alta tecnología. Esto les permitió detectar incluso las imperfecciones más pequeñas en esas superficies de separación. Cosas que el ojo humano pasaría por alto.

Es bastante sorprendente que pudieran incluso atraparlos.

Es. Y marcó una gran diferencia. También descubrieron que la acumulación de residuos de ejecuciones anteriores era un problema.

Ah. Entonces no siempre fue el molde en sí.

Bien. Entonces comenzaron este programa de limpieza muy estricto, asegurándose de que los moldes estuvieran impecables antes de cada nuevo ciclo.

Entonces, ¿lo que me estás diciendo es que la tecnología de punta y la buena limpieza a la antigua usanza eran el secreto?

En pocas palabras, sí.

Guau.

Realmente muestra cómo factores aparentemente pequeños pueden marcar una gran diferencia.

Ellos pueden.

Pero un molde perfecto es sólo el primer paso.

Bueno.

Lo siguiente que debes determinar es la presión y la velocidad adecuadas para el proceso de inyección real.

Bien. Porque no podemos simplemente destruir ese plástico de ahí.

No. Sepa que hay que controlarlo.

Pero ¿cómo encuentran ese equilibrio?

Es un baile delicado. En realidad.

Un baile.

Tanto la baja como la alta presión tienen sus riesgos.

Si es demasiado bajo, es posible que el material no llene el molde por completo, lo que dejará puntos débiles o huecos. Si es demasiado alta, la presión obligará al material a salir de la cavidad, lo que provocará que se desintegre.

Demasiado bajo, no está lleno. Demasiado alto, explota. Entonces estamos buscando ese punto óptimo.

Estamos buscando esa presión de Ricitos de Oro.

La presión de Ricitos de Oro.

Pero no se trata sólo de encontrar una presión perfecta. Tiene más matices que eso.

Bien.

Aquí es donde entra en juego el concepto de presión multietapa.

Presión multietapa.

Sí. Permite un control preciso de la presión durante todo el ciclo de inyección.

Desglosa eso por mí.

Seguro. Es como un enfoque de dos fases.

Dos fases.

Comienzan con una presión más baja solo para asegurarse de que el material llene el molde de manera uniforme y suave.

Suavemente.

Como verter un líquido espeso en un recipiente delicado.

Bueno.

Luego, a medida que la cavidad se llena, aumentan la presión para empaquetar el material de manera agradable y firme, asegurando que se llenen todos los rincones.

Un comienzo tan suave, un final potente.

Exactamente.

Ah, espera. No hemos hablado de velocidad.

Ah, sí. Velocidad. Eso también es importante.

Eso también influye, ¿no?

Absolutamente. Al igual que la presión, la velocidad puede mejorar o deshacer la calidad.

Bueno.

Piense en exprimir miel a través de una pequeña abertura demasiado rápido y hará un desastre.

Oh sí.

Es el mismo principio con el plástico fundido, especialmente con moldes complejos.

Ah, claro.

Si lo inyecta demasiado rápido, corre el riesgo de un llenado desigual y de bolsas de aire. Incluso podrías dañar el propio molde. Bien, entonces necesitas un toque delicado.

Toque delicado. Entonces tuvimos que inyectar todo muy lento.

No necesariamente. Ahí es donde entra en juego el control de velocidad segmentado.

Bien. Control de velocidad segmentado.

Permite a los fabricantes ajustar la velocidad en diferentes etapas.

Oh.

Así pueden reducir la velocidad en tramos delicados y acelerar cuando sea necesario.

Entonces tienen un control detallado sobre qué tan rápido va.

Adaptando precisamente la velocidad a las necesidades del diseño.

Fresco. Entonces, ¿tiene un ejemplo de cómo funcionaría esto?

Seguro. Imagine un molde con secciones gruesas y delgadas. Como una funda de teléfono.

Bueno.

Sí. La presión multietapa garantiza que ambas secciones se llenen correctamente. Y luego el control de velocidad segmentado bien. Ajusta el flujo dentro de cada sección, evitando defectos y asegurando un acabado suave y uniforme.

Oh, eso es bastante bueno. Es. Ahora me doy cuenta de que se piensa mucho en esto.

Mucha reflexión, mucha precisión.

Es como un baile entre la presión y la velocidad. Es un baile delicado, todo orquestado por estos. Estos ingenieros.

Orquestado. Esa es una buena palabra para describirlo.

Pero incluso con el mejor molde y la mejor presión y velocidad, ni siquiera hemos hablado del plástico en sí.

Ah, la materia. Tienes razón.

¿Qué pasa con el plástico?

Ese es otro factor crítico.

Muy bien, hablemos de eso a continuación. Bien. Entonces tenemos este molde perfecto. Hemos logrado la presión y la velocidad. Pero ¿qué pasa con la estrella del espectáculo? ¿Qué pasa con el plástico en sí?

Sabes, es sorprendente la frecuencia con la que la gente pasa por alto la selección de materiales. Realmente, es crucial. Puedes tener un equipo de primer nivel, un molde impecable, pero si eliges el material equivocado, todo será en vano.

Estoy pensando en todas las cosas de plástico que uso todos los días y me doy cuenta de que nunca consideré cómo escogían el plástico para cada cosa.

Es un mundo entero en sí mismo. ¿En realidad?

¿Lo es?

Oh sí. Tomemos como ejemplo el polipropileno. Polipropileno o PP como se le suele llamar. Es conocido por su flexibilidad y resistencia química.

Bueno.

Por eso se usa para cosas como botellas de agua reutilizables, ¿sabes?

Correcto, correcto.

Contenedores de comida. Esos juguetes coloridos que les encantan a los niños.

Sí. Tiene sentido. Tiene que ser duro. Tiene que ser seguro para los alimentos.

Exactamente.

¿Y qué pasa si necesitas algo aún más resistente, como un casco o una pieza de coche?

Entonces podrías optar por policarbonato o PC. Es increíblemente fuerte, resistente a los impactos y puede soportar altas temperaturas y condiciones duras.

Guau. Eso es. Eso es bastante sorprendente.

Uno de los artículos mencionaba algo llamado índice de flujo de fusión o mfi. Es clave para determinar la fluidez de la PC.

Índice de flujo de fusión, ¿qué es eso?

Básicamente mide la facilidad con la que fluye el plástico fundido.

Bueno.

Imagínese dos dispensadores de miel.

Bueno.

Uno con miel líquida, otro con miel espesa.

Bueno.

La miel líquida fluye más rápido, ¿verdad? Bien. Tiene un mayor caudal.

Entonces, una PC con una mfi más alta sería como miel líquida.

Exactamente. Fluye rápida y fácilmente, llenando todos esos rincones del molde.

Pero supongo que, al igual que la miel, hay que tener cuidado con esos materiales de alto flujo.

Así es. Pueden ser más propensos a parpadear si los parámetros de inyección no son los correctos.

Sí. Supongo que todo vuelve a ese equilibrio, ya sabes, fluidez versus control.

Exactamente.

Pero la selección de materiales no se trata sólo de fuerza y fluidez. Bien. ¿Qué pasa con su apariencia?

Tienes razón. La estética también importa.

Sí.

Piensa en esas vitrinas cristalinas que ves en los museos. O las lentes de las gafas de sol de alta gama.

Bueno.

Usan acrílico para eso. No sólo porque es fuerte, sino porque es increíblemente claro y brillante.

Por eso mis gafas de sol baratas se rayan tan fácilmente.

Bueno, el costo también es un factor.

Bien.

El acrílico tiende a ser más caro que otros plásticos.

Tiene sentido.

Por lo tanto, está reservado para aplicaciones en las que esa apariencia cristalina es esencial.

Nunca me di cuenta de que había tanta ciencia detrás de elegir el plástico adecuado.

Es todo un campo. Ciencia de los materiales.

Es.

Por eso es tan importante la colaboración entre diseñadores, ingenieros y científicos de materiales.

Suena así.

Necesitan comprender los requisitos del producto, las limitaciones del proceso de fabricación y las propiedades de los materiales. Es un esfuerzo de equipo.

Bien, tenemos el molde, la presión, la velocidad, el plástico perfecto. ¿Qué más podría salir mal?

Bueno, incluso con todo eso, si descuidas el mantenimiento del equipo, todo puede venirse abajo.

¿En realidad?

Es como un chef de talla mundial que intenta preparar una comida gourmet en una cocina con electrodomésticos rotos.

Me gusta eso.

No va a funcionar.

Así que hablemos de esos héroes anónimos, los técnicos que mantienen todo funcionando sin problemas.

Sí. Son esenciales.

¿Qué están buscando? ¿De qué tipo de mantenimiento estamos hablando?

Una de las cosas más importantes es la inspección y el mantenimiento periódicos de los componentes clave, como los tornillos, los cilindros y la boquilla.

Esas son las partes que mueven el plástico, ¿no?

Exactamente. Transportan, inyectan el plástico fundido, pero con el tiempo se desgastan.

Bueno.

Y eso puede provocar un flujo de material y una distribución de presión inconsistentes.

Entonces, como en un auto, hay que cambiar el aceite.

Exactamente. El mantenimiento preventivo es clave.

Pero con el moldeo por inyección, lo que está en juego es un poco más alto.

Oh, absolutamente. El flujo de material inconsistente puede causar una gran cantidad de problemas.

¿Cómo qué?

Tomas cortas donde el molde no está completamente lleno.

Ah, claro.

Variaciones de espesor de pared, incluso tapajuntas.

¿Entonces volvemos a flashear otra vez?

Todo vuelve a parpadear.

Siempre vuelve a parpadear.

Es por eso que los técnicos deben verificar el desgaste, reemplazar las piezas de manera proactiva y asegurarse de que todo esté alineado y calibrado.

Entonces se trata de precisión. Al igual que con el diseño del molde, precisión.

Es clave durante todo el proceso.

Pero ¿qué pasa con esos parámetros? La presión, la velocidad, la temperatura. ¿Es necesario ajustarlos como parte del mantenimiento?

Absolutamente. Esos parámetros pueden variar con el tiempo.

¿Deriva?

Sí, debido al desgaste de la máquina, cambios en las condiciones ambientales e incluso ligeras variaciones en los lotes de materiales.

Guau. Tantas variables.

Es un proceso complejo.

Así que estos técnicos no sólo están arreglando cosas, sino que están constantemente ajustándolas.

Son como los directores de una orquesta, manteniendo todo en armonía.

Me encanta esa analogía.

Es algo hermoso cuando todo se junta.

Es. Sabes, estoy empezando a ver que hay un verdadero arte en esto.

Hay. No se trata sólo de seguir una serie de instrucciones. Es entender los matices.

¿Los matices?

Sí, del proceso, los materiales, el equipo. Usar ese conocimiento para crear algo realmente extraordinario.

Estoy completamente de acuerdo. Es ciencia, es ingeniería, es arte, todo en uno.

Eso es lo que lo hace tan gratificante.

Lo hace. Sabes, tengo curiosidad. Hemos estado hablando de prevenir el desbordamiento, pero ¿hay algún momento en el que se produzca un pequeño desbordamiento?

Bien, esa es una gran pregunta. Y la respuesta es que depende.

Eso depende.

Hay algunos casos en los que una pequeña cantidad de flasheo puede no ser gran cosa.

Bueno.

Siempre y cuando no afecte el funcionamiento o apariencia del producto.

Así que no siempre es blanco o negro. Hay una zona gris.

Exactamente. Pero incluso entonces, es necesario comprender por qué sucede esto. Y tenga un plan para controlarlo.

Para que no se salga de control.

Exactamente. Se trata de conciencia y control.

Control que tiene sentido. Nos devuelve al seguimiento y ajuste.

Todo se une.

Lo hace. No importa cuán perfecto sea el molde o cuán cuidadosamente hayas elegido el material, siempre hay variables.

Es como la vida.

Es. Tienes que poder adaptarte.

Adaptar. Por lo tanto, necesita un equipo capacitado que pueda manejar esos cambios.

Absolutamente. Personas que puedan mantener la producción funcionando sin problemas.

Bien dicho. Hemos cubierto mucho en esta inmersión profunda, desde los pequeños detalles del molde hasta la experiencia de las personas involucradas.

Ha sido todo un viaje.

Pero antes de terminar, quiero volver a algo que mencionaste antes. El impacto del desbordamiento en la eficiencia.

Sí. Ese es un punto importante, porque no lo es.

Sólo se trata de apariencia, ¿verdad?

No. Realmente puede afectar el resultado final.

¿Cómo es eso?

Bueno, por un lado, conduce a más desperdicio de material.

Ah. Porque todo ese plástico que sale disparado se desperdicia.

Exactamente. No se puede utilizar para fabricar un producto que se pueda vender.

Entonces cuesta más.

Lo hace. Y luego está el tiempo y la mano de obra extra para quitar el tapajuntas y arreglar las piezas.

Bien. No desaparece por sí solo. No. Alguien tiene que recortarlo, lo que requiere tiempo y recursos.

Lo que significa aún más costo.

Exactamente. Y en el competitivo mercado actual, cada centavo cuenta.

Entonces, prevenir el desbordamiento no se trata solo de hacer un producto bonito.

Se trata de optimizar todo el proceso, hacerlo más eficiente. Es una situación en la que todos ganan. Mejor calidad, menos desperdicio, menor costo, clientes más felices.

Eso es lo que nos gusta escuchar.

Absolutamente.

Sabes, antes de pasar a la parte final, quiero tocar una cosa más. El impacto ambiental del moldeo por inyección.

Sí. La sostenibilidad es crucial.

¿Cuáles son algunos de los desafíos?

Bueno, el más importante es el uso del plástico en sí.

Bien. Es un gran contribuyente a los gases de efecto invernadero.

Es. Y los residuos plásticos son un problema creciente.

Sí. Todos hemos visto las imágenes. Es desgarrador.

Es. Y si bien ha habido avances en los plásticos biodegradables y reciclables, todavía nos queda un largo camino por recorrer.

Entonces, ¿qué pueden hacer las empresas para ser más respetuosas con el medio ambiente?

Pueden empezar eligiendo los materiales adecuados. Reciclados o biodegradables siempre que sea posible.

Eso tiene sentido.

También pueden reducir los residuos durante la producción.

Entonces todas las cosas de las que hemos estado hablando. Precisión, consistencia, eficiencia.

Exactamente. Todo contribuye a la sostenibilidad.

Y no se trata sólo de lo que sucede en la fábrica. Bien.

No. Las empresas pueden educar a sus clientes sobre la eliminación y el reciclaje adecuados.

Es responsabilidad de todos.

Absolutamente. Es una responsabilidad compartida.

Todos debemos separarnos.

Lo hacemos. Es un tema complejo, pero no podemos ignorarlo.

Bien dicho. Podríamos seguir hablando de esto durante horas.

Pudimos.

Pero es hora de pasar a nuestra parte final. Muy bien, concluiremos todo y les dejaremos algo en qué pensar. Muy bien, estamos de vuelta. Parte final de nuestra inmersión profunda en cómo detener el desbordamiento y el moldeo por inyección. Ha sido un. Ha sido un viaje.

Lo ha hecho.

Hemos pasado de pequeños detalles del molde a elegir el plástico correcto y ajustar todas esas configuraciones.

Y no olvidemos a los técnicos que mantienen esas máquinas en funcionamiento.

Bien. Como luchar contra todas esas pequeñas cosas que podrían salir mal.

Exactamente. Y eso nos lleva a una conclusión clave. Ya sabes, detener el desbordamiento no se trata de una sola cosa. Se trata del panorama completo.

Sí. Es como si hubiéramos estado armando este rompecabezas gigante.

Esa es una buena manera de decirlo.

Y ahora estamos viendo, ya sabes, todo el asunto.

Y hasta la pieza más pequeña importa. Como esas pequeñas imperfecciones en el molde. ¿Recordar? O cómo el índice de flujo de fusión cambia las cosas.

Es una locura cómo esas pequeñas cosas pueden tener un impacto tan grande.

Es. Por eso es tan importante tener un buen equipo. Personas que entienden el proceso.

Bien. ¿Quién puede detectar el problema?

Exactamente. ¿Quién puede hacer los ajustes correctos?

Como una partida de ajedrez de alto riesgo. Siempre pensando en el futuro.

Eso es lo que hace que este campo sea tan interesante. No se trata sólo de seguir instrucciones. Es utilizar tus conocimientos para resolver problemas. Sabes que lo es.

Y hablando del futuro, ¿cómo es el futuro del moldeo por inyección? Hemos hablado de estos métodos, pero ¿qué pasa con la impresión 3D? ¿El desbordamiento seguirá siendo un problema?

Esa es una gran pregunta. Y si bien la impresión 3D es emocionante, ya sabes, para formas complejas y cosas personalizadas. Sí. No reemplaza el moldeo por inyección. Al menos todavía no.

Entonces ambos pueden existir.

Sí. Cada uno tiene sus propias ventajas, fortalezas y debilidades. El moldeo por inyección es mejor para la producción de grandes volúmenes de aquellas piezas precisas de las que hablamos.

Bueno.

La impresión 3D está mejorando, pero todavía tiene desafíos. Materiales, velocidad, costo para la producción en masa.

Así que tal vez el futuro sea una mezcla de ambos.

Creo que es probable. Moldeo por inyección para la estructura principal, impresión 3D para esos detalles personalizados.

Oh, eso es interesante. Muchas posibilidades.

Abre muchas puertas para diseñadores e ingenieros.

Lo hace. Te hace preguntarte qué sigue.

Es un momento emocionante para el campo.

Está bien, creo que es hora de concluir esta inmersión profunda.

Bueno.

Hemos cubierto mucho. Con suerte, todos comprenderán mejor cómo funciona el moldeo por inyección y cómo.

Para evitar esos molestos desbordes.

Bien. Pero el aprendizaje nunca se detiene, ¿sabes?

Absolutamente.

Sigue explorando, mantén la curiosidad y mira lo que puedes crear.

De eso se trata.

Gracias por acompañarnos en esta inmersión profunda. Hasta la próxima